Дсп производство: оборудование для мини завода, технология

Технология производства ДСП (древесностружечных плит)

Древесностружечные плиты за последние 10—15 лет стали, очевидно, одним из самых известных и распространенных древесных материалов. Они являются основным конструкционным материалом в производстве мебели, а в последнее время получают все большее признание и в строительстве, в частности в производстве малоэтажных домов.

Сырье для древесностружечных плит — различного вида отходы лесопиления, лесозаготовок, деревообработки (горбыли, рейки, откомлевки, сучья, срезки, стружка, опилки), а также низкокачественные круглые лесоматериалы. Становится понятным значимость этого производства: из отходов и низкокачественной древесины получается материал, из которого изготовляют высококачественные, долговечные изделия.

Все кусковые отходы измельчаются в щепу на рубительных машинах. Из щепы, а также из стружки, отходов и опилок на специальных роторных станках приготовляется стружка. Из круглых лесоматериалов стружка изготовляется или непосредственно из бревна на станках с ножевым валом, или по схеме щепа — стружка, когда сначала изготовляется щепа, а затем из щепы стружка.

Стружка должна иметь определенные, наперед заданные размеры (толщина 0,2—0,5 мм, ширина 1 — 10 мм, длина 5—40 мм). В наружные слои плиты направляется стружка наименьших размеров. Кроме соблюдения размеров необходимо также следить, чтобы стружка была плоской, равномерной толщины, с ровной поверхностью. Стружка для наружных слоев после стружечных станков проходит дополнительное измельчение на дробилках (здесь уменьшается ширина) или в мельницах, где изменяется толщина. Последняя операция имеет особое значение для плит, которые отделываются методом ламинирования, так как в этом случае предъявляются высокие требования к качеству их поверхности.

Изготовленная сырая стружка хранится в бункерах, куда подается системой пневмотранспорта или механическими транспортерами. Из бункеров сырая стружка подается в сушилки. Сушить стружку необходимо до влажности 4—6%, а для внутреннего слоя — до 2—4%. Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве древесностружечных плит используются, как правило, конвективные сушилки, в большинстве случаев барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900— 1000° С. На входе в барабан Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2—3° в сторону входа сырой стружки.

Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве древесностружечных плит используются, как правило, конвективные сушилки, в большинстве случаев барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900— 1000° С. На входе в барабан Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2—3° в сторону входа сырой стружки.

После сушки стружка сортируется или на механических (ситовых) агрегатах, или пневматически. На этих машинах происходит разделение стружки на фракции для наружных и внутренних слоев. На этом заканчивается изготовление стружки. Автор должен заметить, что эта часть технологического процесса во многом предопределяет успешное выполнение последующих операций, производительность процесса и особенно качество плит. Поэтому приготовлению стружки (работе оборудования на этом участке, квалификации операторов) уделяется большое внимание.

Стружка смешивается со связующим в специальных агрегатах, Называемых смесителями. Операция эта сложная, поскольку технология производства требует покрытия связующим каждой стружки. Неосмоленные стружки не склеиваются, а излишняя смола на стружке приводит к перерасходу связующего и плохому качеству плит. Связующее в смеситель подается в виде растворов. Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%). В настоящее время наиболее распространены смесители, в которых распыленное связующее (размеры частиц 30—100 мкм) факелом направляется на поток взвешенных в воздухе стружек. Эти два потока перемешиваются, связующее осаждается на поверхности стружек. Смесители, как правило, нуждаются в тонком регулировании, при котором соблюдаются строгие количественные соотношения между стружкой, смолой и отвердителем. После осмоления стружка ленточными или скребковыми транспортерами направляется в формирующие машины.

Формирующие машины принимают осмоленную стружку и высыпают ее ровным слоем (ковром) на проходящие под ними поддоны или ленточные транспортеры.

Конвейер перемещает пакеты, которые после прохождения пресса для подпрессовки становятся плотными, обладающими транспортной прочностью брикетами. В настоящее время в промышленности древесностружечных плит известно два принципиально различных типа главных конвейеров. Они различаются тем, что в одном случае пакеты (а затем брикеты) перемещаются на металлических поддонах, в другом типе главного конвейера — на ленточных транспортерах, когда прессование бесподдонное. Каждая схема главного конвейера имеет преимущества и недостатки. Поддонный способ более простой и надежный, но плиты получаются с большей разнотолщинностью, расход тепловой энергии больше.

Автор уже упоминал, что в состав главного конвейера входит пресс для подпрессовки. Подпрессовка необходима для уменьшения толщины пакета и повышения его транспортабельности. Толщина пакета уменьшается в 2,5—4 раза (больше при бесподдонном прессовании). Давление при этом составляет 1—1,5 МПа при прессовании на поддонах и 3—4 МПа при бесподдонном прессовании. Подпрессовка производится обычно в одноэтажных прессах, иногда это бывает подвижный пресс, чаще — стационарный.

После подпрессовки брикеты на поддонах поступают в многоэтажный гидравлический пресс для горячего прессования. При бесподдонном прессовании брикеты выкладываются лентой непосредственно на горячие плиты пресса; При прессовании на брикет воздействуют тепло и давление.

Прессование производится при 180°С и удельном давлении 2,5—3,5 МПа. Продолжительность прессования 0,3—0,35 мин на 1 мм толщины плиты. Современные прессы имеют размеры горячих плит, достигающие 6×3 м, до 22 рабочих промежутков (одновременно прессуются 22 древесностружечные плиты). Высота пресса достигает 8 м.

Сокращение цикла прессования (увеличение производительности пресса) достигается за счет повышения температуры прессования, применения смол с меньшей продолжительностью отверждения, увеличения количества рабочих промежутков.

Автор считает необходимым информировать читателя о том, что имеются и одноэтажные прессы. У них длина горячих плит достигает 20 м, а общая длина главного конвейера —60—70 м. При его обслуживании оператор для перемещения вынужден использовать велосипед.

Готовые плиты пресса выгружаются на приемную (разгрузочную) этажерку, а с нее на линию, где они обрезаются с четырех сторон (линию форматной обрезки). В состав этой линии часто входит агрегат для охлаждения плит. Затем они укладываются в стопы, где выдерживаются не менее 5 суток. Далее плиты шлифуются на оборудований и инструментом, которые были описаны выше. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными.

В заключение укажем, что на 1 м3 древесностружечных плит расходуется 1,75—1,85 м3 древесины, 70— 80 кг смолы (в пересчете на сухое вещество), 1,4— 1,5 т пара, 160—170 кВт-ч электроэнергии. Затраты труда составляют 2,5—4 чел.-ч на 1 м3.

Затраты труда составляют 2,5—4 чел.-ч на 1 м3.

Необходимо отметить, что производство древесностружечных плит непрерывно совершенствуется: появляются новые виды плит, принципиально новые машины, более эффективные связующие. Представляют, в частности, интерес плиты из стружки, размеры которых по длине и ширине составляют десятки миллиметров; стружка располагается в плоскости плиты. Это обеспечивает высокую прочность плит на статический изгиб,

В последние годы стали использовать нетоксичные быстроотверждающиеся смолы, что увеличивает производительность прессов, а значит, и заводов, ликвидирует загазованность в цехах, позволяет использовать плиты внутри жилых помещений. Объем производства древесностружечных плит непрерывно растет, эта тенденция сохранится и в будущем. Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

Сырье для производства ДСП

Для производства древесно-стружечных плит может быть использовано неделовое (дровяное) сырье различных пород, а также отходы, получаемые на лесопильно-деревообрабатывающих предприятиях в виде горбылей, реек и обрезков от пиломатериалов. Все круглое сырье, предназначаемое для производства, должно быть окорено, разрезано на чураки длиной в 1 м, которые поступают на специальный теплый бассейн для гидротермической обработки. После этого чураки расторцовывают на отрезки длиной 0,5 м и подают на специальные стружечные станки, срезающие стружку параллельно волокнам древесины.

При изготовлении трехслойных плит выработка стружки для наружных слоёв и среднего слоя производится отдельными потоками, так как для среднего слоя допускается более крупная стружка (расход ее на плиту составляет от 50 до 66%). Далее стружка проходит через молотковые мельницы, где она размельчается в основном по ширине, становится более гладкой и более мелкой и поступает в бункера. Туда же идет и стружка от деревообрабатывающих цехов, если она не нуждается в дополнительном измельчении на молотковых мельницах. Из бункера стружка подается пневматическим транспортером на двуступенчатую газовую сушильную установку. Лопатки метального механизма первой ступени сушилки, так называемой «вихревой», распределяют сырую стружку равномерно по всей поверхности сетчатого дна сушилки. Горячий воздух, поступающий в сушилку снизу, выносит подсушенные частицы стружки в циклон, откуда стружка переходит на вторую ступень сушки. Работа сушилки контролируется автоматическими приборами. Из сушилки стружка попадает в сортировку, где отделяется крупная (некондиционная) стружка, которая возвращается в молотковую мельницу для дополнительного измельчения, а кондиционная стружка подается в бункер сухой стружки. Стружка сушится до 5%-ной влажности.

Далее стружка проходит через молотковые мельницы, где она размельчается в основном по ширине, становится более гладкой и более мелкой и поступает в бункера. Туда же идет и стружка от деревообрабатывающих цехов, если она не нуждается в дополнительном измельчении на молотковых мельницах. Из бункера стружка подается пневматическим транспортером на двуступенчатую газовую сушильную установку. Лопатки метального механизма первой ступени сушилки, так называемой «вихревой», распределяют сырую стружку равномерно по всей поверхности сетчатого дна сушилки. Горячий воздух, поступающий в сушилку снизу, выносит подсушенные частицы стружки в циклон, откуда стружка переходит на вторую ступень сушки. Работа сушилки контролируется автоматическими приборами. Из сушилки стружка попадает в сортировку, где отделяется крупная (некондиционная) стружка, которая возвращается в молотковую мельницу для дополнительного измельчения, а кондиционная стружка подается в бункер сухой стружки. Стружка сушится до 5%-ной влажности. Бункер для хранения сухой стружки связан с дозирующей установкой и питателем перед смесительной камерой.

Бункер для хранения сухой стружки связан с дозирующей установкой и питателем перед смесительной камерой.

Из питателя через дозирующую установку стружка подается в смесительную камеру непрерывного действия, где она перемешивается с синтетическим связующим клеем, подаваемым из отделения приготовления клея.

Приготовление синтетического клея и смешение его со стружкой. Для изготовления древесно-стружечных плит применяется клей на основе водорастворимых мочевино-формальдегидных синтетических смол. Процентное отношение веса смолы в перерасчете на ее сухой остаток к весу сухой стружки составляет примерно 6—12%. Раствор клея подается в непрерывный смеситель из отделения подготовки смолы (клея). Распыление смолы при подаче в смесительную камеру для лучшего смачивания стружки осуществляется с помощью сжатого воздуха.

Образование ковра плит, прессование и обрезка. Подготовленная древесная стружка подается из смесителя через воронку на вибратор пресса, посредством которого на стальной ленте формируется ковер плиты. Первый вибратор образует нижний слой из более мелкой щепы, второй и третий вибраторы образуют средний слой, а четвертый — верхний слой плиты. Подготовленный и неуплотненный ковер плиты проходит через пресс предварительного уплотнения, где толщина ковра уменьшается в 2—3 раза. Перед поступлением в горячий пресс ковер проходит через высоко-частотный нагреватель, где стружка ковра предварительно нагревается до 75°, после чего ковер поступает в горячий гидравлический пресс с температурой 120—150° и давлением от 18 до 25 кг/см2.

Первый вибратор образует нижний слой из более мелкой щепы, второй и третий вибраторы образуют средний слой, а четвертый — верхний слой плиты. Подготовленный и неуплотненный ковер плиты проходит через пресс предварительного уплотнения, где толщина ковра уменьшается в 2—3 раза. Перед поступлением в горячий пресс ковер проходит через высоко-частотный нагреватель, где стружка ковра предварительно нагревается до 75°, после чего ковер поступает в горячий гидравлический пресс с температурой 120—150° и давлением от 18 до 25 кг/см2.

Режим прессования изменяется в зависимости от вида применяемого клея, толщины и назначения плит. После прессования плита охлаждается, обрезается и шлифуется. Производительность подобной установки составляет 15—20 тыс. т плит в год.

Технология производства древесно-стружечных плит по способу «Бартрев» отличается тем, что плиты прессуются в установке непрерывного действия и этим создается определенный ритм в работе цеха. Однако устройство пресса непрерывного действия весьма сложно. Так, пресс имеет длину 40,2 м, ширину 2,3 м, высоту 6 м, вес 200 т Пресс вырабатывает плиты толщиной 5—19 мм, шириной 1200 мм.

Так, пресс имеет длину 40,2 м, ширину 2,3 м, высоту 6 м, вес 200 т Пресс вырабатывает плиты толщиной 5—19 мм, шириной 1200 мм.

Основной частью пресса, осуществляющей прессование стружек, являются две движущиеся бесконечные стальные ленты, расположенные одна над другой. Ковер из стружек, смешанных с синтетическим клеем, проносится нижней лентой через высокочастотную установку, в которой получает предварительный нагрев до 75°, затем он проходит между указанными двумя лентами, движущимися со скоростью 1,5—9 м/мин; ленты, соприкасаясь с одной стороны е ковром стружек, другой стороной находятся в контакте с обогревательными прессовыми плитами, нагреваемыми до 140° и создающими удельное давление 18—25 кг/см2. Таким образом, здесь ковер стружек получает свой конечный размер по толщине и превращается в спрессованную непрерывную плиту. Движущаяся на конвейере плита охлаждается и автоматически разрезается на необходимые размеры по ширине и длине. Производительность подобной установки при работе в три смены 300 дней в год составляет 22—25 тыс. т.

т.

Имеется также способ непрерывного прессования с применением пресса типа «Крайбаум», который по устройству значительно проще, чем «Бартрев». Здесь стружки прессуются непрерывно, проходя через канал прямоугольного сечения со скоростью 0,1—1 м/мин при температуре 160°. Производительность одного пресса 4 тыс. т плит в год. Последняя установка по своим показателям считается наиболее экономичной из всех рассмотренных способов, однако плиты, получаемые этим методом, имеют невысокую прочность и поэтому непременно должны подвергаться фанерованию.

На небольших предприятиях применяются более упрощенные схемы производства однослойных древесно-стружечных плит из сухой стружки и сухих мелких кусковых отходов. Как правило, такие производства менее механизированы, но достаточно эффективны. В настоящее время разработан типовой проект установки для производства древесно-стружечных плит из сухих стружек для мебельных предприятий. Проектная производительность установки составляет 5 м3 плит в смену. Установка обслуживается семью рабочими и занимает площадь в 250— 300 м2. Еще более упрощенные установки выпускают 2,5 м3 плит (210 м2) на площади 30 м2. Древесно-стружечные плиты, изготовляемые на мебельных фабриках, обходятся на 20—30% дешевле столярных плит.

Установка обслуживается семью рабочими и занимает площадь в 250— 300 м2. Еще более упрощенные установки выпускают 2,5 м3 плит (210 м2) на площади 30 м2. Древесно-стружечные плиты, изготовляемые на мебельных фабриках, обходятся на 20—30% дешевле столярных плит.

Ниже даются основные технико-экономические показатели по производству древесно-стружечных плит (применительно к механизированному производству с прессом периодического действия.

Завод ДСП с ламинацией (100000 м3 в год)

Производство плит ДСП 100 000 м3 в год состоит из пяти участков:

1. Участок I подготовки сырья

2. Участок II сушки сырья

3. Участок III клееподготовки и осмоления

4. Участок IV формирования и подпрессовки плит

5. Участок V горячего прессования плит

6. Участок VI форматирования готовой продукции

7. Участок VII контроль управления (PLC)Технология производства ДСП 100 000 м3/год

Древесно-стружечная плита (ДСП, ДСтП) — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок на одно- и многоэтажных прессах. Типы смол могут использоваться разные, основное их назначение — выступить в роли связующего вещества. Плотность таких плит составляет 660-750 кг/м3 в зависимости от толщины. Класс эмиссии Е1 делает их крайне безвредными и позволяет использовать данную продукцию внутри помещений в непосредственной близости от людей. ДСП имеет определенные преимущества по сравнению с обычным деревом. У древесностружечных плит нет сучков, трещин и пустот. Плиты ДСП изготавливаются с учетом ГОСТа, требования к ним предъявляются очень высокие. Плиты ДСП должны быть легкими в обработке, при этом обладать высокой прочностью и быть достаточно жесткими. Еще одним достоинством этих плит в отличие от натурального дерева является однородность, она не зависит от направления слоев. Плиты ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; ДСП обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

Типы смол могут использоваться разные, основное их назначение — выступить в роли связующего вещества. Плотность таких плит составляет 660-750 кг/м3 в зависимости от толщины. Класс эмиссии Е1 делает их крайне безвредными и позволяет использовать данную продукцию внутри помещений в непосредственной близости от людей. ДСП имеет определенные преимущества по сравнению с обычным деревом. У древесностружечных плит нет сучков, трещин и пустот. Плиты ДСП изготавливаются с учетом ГОСТа, требования к ним предъявляются очень высокие. Плиты ДСП должны быть легкими в обработке, при этом обладать высокой прочностью и быть достаточно жесткими. Еще одним достоинством этих плит в отличие от натурального дерева является однородность, она не зависит от направления слоев. Плиты ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; ДСП обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

Внешне сорт ДСП можно опознать по качеству обработки поверхности плиты. Более качественный первый сорт — это шлифованная ДСП, поверхность второго сорта не столь безупречна и имеет некоторые дефекты. Кроме того, существует еще ряд различий в сортах древесностружечной плиты: поверхность мелкоструктурная или обычная, по виду марки П-А, П-Б (зависит от механических показателей), по водостойкости (обычная или повышенная), по содержанию формальдегидной смолы (Е1, Е2). Плиты ДСП, в основном, зависят от плотности, формы и размера древесных частиц, а также от количества и качества связующего материала. Различают плиты одно-, трех- и пятислойные. Не рекомендуется применять в помещениях с повышенной влажностью, в таких помещениях следует применять только гидрофобизованные или защищенные покрытиями плиты.

Ламинированное ДСП, это обыкновенное шлифованное ДСП, покрытое посредством физико-химического процесса бумажно-смоляными пленками. Процесс изготовления ЛДСП осуществляется под действием температуры (140-210 С) и давления (25-28 МПа). В результате этого процесса декоративно-защитный слой на плите ламинированного ДСП образуется за счет растекания смолы по поверхности плиты с последующим затвердеванием и образованием прочного покрытия. ЛДСП обеспечивает привлекательный внешний вид, хорошие потребительские качества и физико-механические свойства, не требует дальнейшей отделки и широко применяется для производства мебели.

В результате этого процесса декоративно-защитный слой на плите ламинированного ДСП образуется за счет растекания смолы по поверхности плиты с последующим затвердеванием и образованием прочного покрытия. ЛДСП обеспечивает привлекательный внешний вид, хорошие потребительские качества и физико-механические свойства, не требует дальнейшей отделки и широко применяется для производства мебели.

Одним из основных достоинств ДСП является прочность, которая у ДСП ни чуть не хуже прочности натуральной древесины. Ещё одним достоинством шлифованного ДСП является легкость обработки, несмотря на большую плотность.

Сферы применения ДСП:

— обшивка стен и крыш;

— изготовление стеновых панелей;

— изготовление полов, оснований под ковровые и линолеумные покрытия, перегородок;

— изготовление съемной опалубки;

— изготовление мебели, стеллажей, полок, упаковки;

— строительство ограждений и разборных конструкций;

— использование для декорирования и отделки, благодаря оригинальной текстуре поверхности.

Шлифованная ДСП Ламинированная ДСП (ЛДСП)

Плотность: по плотности ДСП делится на плиту малой плотности (менее 550 кг/м³), средней (550—750 кг/м³) и высокой (более 750 кг/м³).

Номинальные размеры плит:

| Параметр |

Значение, мм |

Предельное отклонение, мм |

|

Толщина |

От 8 до 38 |

±0,3* (для шлифованных плит) −0,3/ +1,7 (для нешлифованных плит) |

|

Длина |

1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 |

± 5,0 |

|

Ширина |

1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 |

± 5,0 |

ДСП производство купить

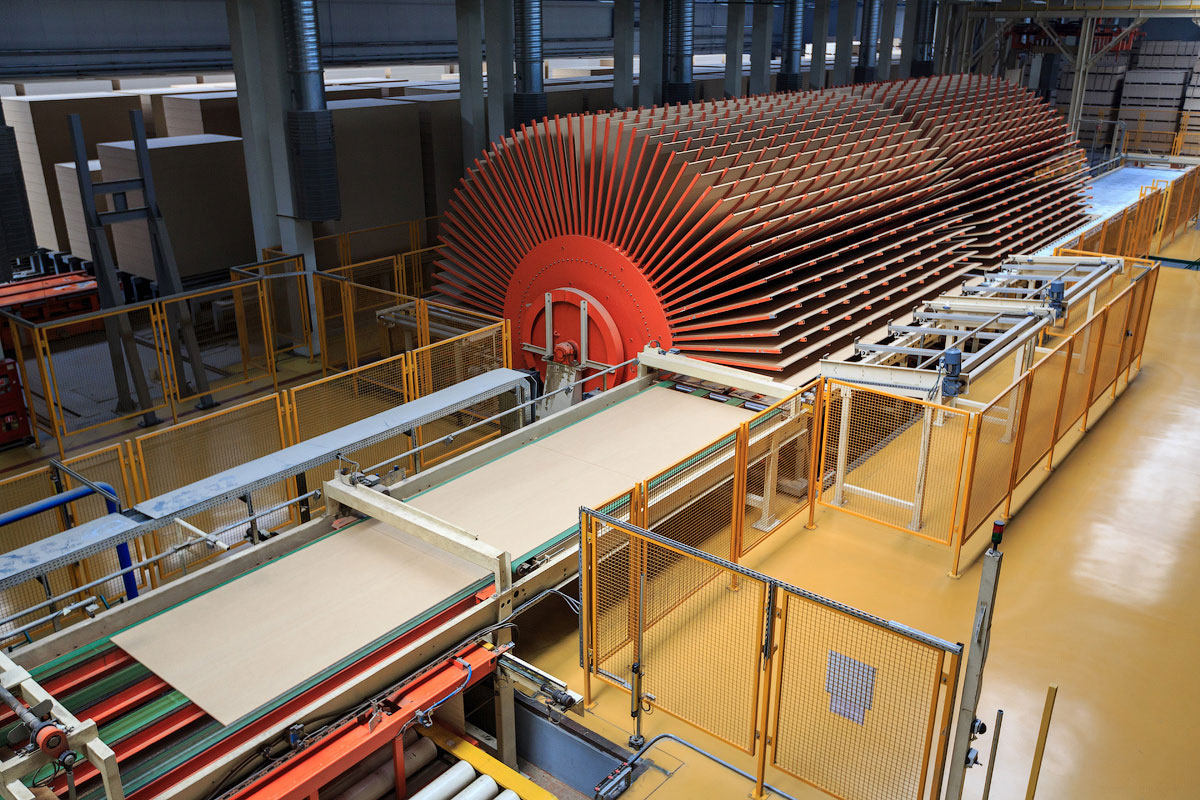

рис. 1

1

Ведущим производителем и потребителем ДСП является Западная Европа, за которой следуют Северная Америка и Восточная Европа. В России объемы потребления на ДСП составляют около 4,0 млн. м3/год, а текущий объем производства — 3,6 млн. м3/год, импорт — 0,4 млн. м3/год. Крупным потребителем ДСП является Китай, но лишь небольшая часть китайского спроса (7-8%) удовлетворяется за счет международной торговли. ДСП – относительно дешевая продукция и потому практически не является объектом международной и трансконтинентальной торговли. Так, российские производители экспортируют лишь около 5% своей продукции в страны СНГ (см. рис. 2).

рис.2

В Западной Европе ожидается незначительный рост спроса на ДСП; в период до 2015 г. темпы прироста составят 1,1%/год. В России годовые темпы прироста спроса прогнозируются на уровне 5,2%, что означает около 270 000 м3/год в объемном выражении. Значительный рост спроса (3,7%/год) ожидается также в др. странах Восточной Европы. По расчетам, прирост потребления ДСП в Японии не превысит 0,9%/год. В Северной Америке в период 2004-2015 гг. ожидается сокращение спроса на уровне -1,2% /год. Наиболее динамичный рост будет происходить в Китае; здесь темпы прироста составят 8,3%/год, т.е. около 870 000 м3/год. Прирост мирового потребления ожидаются на уровне 2,6%/год. Экономический рост влечет за собой повышение уровня жизни, который сопровождается ростом спроса на мебель и реконструкцию жилья. Как следствие растущего спроса на рынке в ряде стран разрабатываются планы строительства заводов ДСП.

странах Восточной Европы. По расчетам, прирост потребления ДСП в Японии не превысит 0,9%/год. В Северной Америке в период 2004-2015 гг. ожидается сокращение спроса на уровне -1,2% /год. Наиболее динамичный рост будет происходить в Китае; здесь темпы прироста составят 8,3%/год, т.е. около 870 000 м3/год. Прирост мирового потребления ожидаются на уровне 2,6%/год. Экономический рост влечет за собой повышение уровня жизни, который сопровождается ростом спроса на мебель и реконструкцию жилья. Как следствие растущего спроса на рынке в ряде стран разрабатываются планы строительства заводов ДСП.

Баланс спроса и предложения на ДСП в России

Размеры плит должны соответствовать указанным в табл. 1. ГОСТ 10632-89

| Параметр |

Значение, мм |

Предельное отклонение, мм |

|

Толщина |

От 8 до 38 |

±0,3 |

|

Длина |

1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 |

± 5,0 |

|

Ширина |

1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 |

± 5,0 |

Примечания:

1. Толщина нешлифованных плит устанавливается как сумма номинального значения толщины шлифованной плиты и припуска на шлифование, который не должен быть более 1,5 мм.

Толщина нешлифованных плит устанавливается как сумма номинального значения толщины шлифованной плиты и припуска на шлифование, который не должен быть более 1,5 мм.

2. Допускается выпускать плит размерами меньше основных на 200 мм с градацией 25 мм, в количестве не более 5% от партии.

3. По согласованию с потребителем допускается выпускать плиты форматов, не установленных в табл. 1.

4. Отклонение от прямолинейности кромок не должно быть более 2 мм.

5. Отклонение от перпендикулярности кромок плит не должно быть более 2 мм на 1000 мм длины кромки.

6. Перпендикулярность кромок может определяться разностью длин диагоналей пластин, которая не должна быть более 0,2% длины плиты.

7. Плиты должны изготовляться с применением синтетических смол, разрешенных Минздравом.

8. Содержание вредных химических веществ, выделяемых плитами в производственных помещениях, не должно превышать предельно допустимых концентраций, утвержденных Минздравом для воздуха рабочей зоны производственных помещений.

9. В условиях эксплуатации количество химических веществ, выделяемых плитками, не должно превышать в окружающей среде предельно допустимых концентраций, утвержденных Минздравом для атмосферного воздуха.

Физико-механические показатели плит плотностью от 550 кг/м2 до 820 кг/м2 должны соответствовать нормам, указанным в табл. 2. ГОСТ 10632-89

| Наименование показателя | Норма для плит марок | |

|

П-А |

П-Б | |

|

Влажность, % Тн* Тв* Разбухание по толщине: за 24 ч (размер образцов 100Х100 мм), %, (Тв) за 2 ч (размер образцов 25Х25 мм), % (Тв)** Предел прочности при изгибе, МПа, для толщин,мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Предел прочности при растяжении перпендикулярно пласти плиты, МПа, для толщин, мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Удельное сопротивление выдергиванию шурупов, Н/мм (Тн)***: из пласти » кромки Покоробленность, мм (Тв) Шероховатость поверхности пласти Rm, мкм (Тв), для образцов а) с сухой поверхностью: от для шлифованных плит с обычной поверхностью от для шлифованных плит с мелкоструктурной поверхностью от для нешлифованных плит б) после 2 ч вымачивания***: для шлифованных плит с обычной поверхностью для шлифованных плит с мелкоструктурной поверхностью для нешлифованных плит |

5 22 18 0. 60 50 150 |

5 33 16 0.30 55 63 180 |

* Тн и Тв — соответственно нижний и верхний пределы показателей.

** Для плит повышенной водостойкости.

*** Определяется по согласованию изготовителя с потребителем.

Качество поверхности плит должно соответствовать нормам, указанным в табл. 3. ГОСТ 10632-89

| Дефекты по ГОСТ 27935 |

Норма для плит |

|||

|

шлифованных, сортов: |

не шлифованных, сортов: |

|||

|

I |

II |

I |

II |

|

| Углубления (выступы) или царапины на пласти | Не допускаются | Допускаются на 1 м поверхности плиты не более двух углублений диаметром до 20 мм и глубиной до 0,3 мм или двух царапин длиной до 200 мм |

Допускаются на площади не более 5% поверхности плиты, глубиной (высотой), мм, не более: 0,5 | 0,8 |

|

|

Парафиновые и масляные пятна, а также пятна от связующего |

То же |

Допускаются на 1 м поверхности плиты пятна площадью не более 1 см в количестве 2 шт. |

Допускаются на площади не более 2% поверхности плиты |

|

|

Пылесмоляные пятна |

» |

Допускаются на площади не более 2% поверхности плиты |

Допускаются |

|

|

Сколы кромок |

Не допускаются (единичные глубиной по пласти 3 мм и менее протяженностью покромке15 мм и менее не учитываются) |

Допускаются в пределах отклонений по длине (ширине) плиты | ||

|

Выкрашивание углов |

Не допускается (длиной по кромке 3 мм и менее не учитываются) |

Допускается в пределах отклонений по длине (ширине) плиты |

||

|

Дефекты шлифования(недошлифовка, прошлифовка, линейные следы от шлифования, волнистость поверхности) |

Не допускаются |

Допускаются площадью не более 10% площади каждой пласти |

Не определяют |

|

|

Отдельные включения частиц коры на пласти плиты размером, мм, не более |

3 |

10 |

3 |

10 |

|

Отдельные включения крупной стружки: для плит с мелкоструктурной поверхностью |

Допускаются в количестве 5 шт. |

|||

|

для плит с обычной поверхностью |

Не определяют |

|||

Примечание.

Допускается для плит с обычной поверхностью не более 5 шт. отдельных включений частиц коры на 1 м пласти плиты размером, мм: для I сорта более 3 до 10; для II сорта — более 10 до 15.

В зависимости от содержания формальдегида плиты изготовляют двух классов эмиссии, указанных в табл. 4. ГОСТ 10632-89

|

Класс эмиссии формальдегида |

Содержание формальдегида, мг на 100 г абсолютно сухой плиты |

|

Е1 |

До 10 включ. |

|

Е2 |

Св. 10 до 30 включ. |

|

Е3 |

Св. 30 до 60 включ. |

| № | Модель | Наименование | Хар-ки | Кол-во (шт.) | Мощность (кВт) | Прим. | |

| I | Участок подготовки сырья | ||||||

| 100 | BYD10 | Дебаркер + транспортер | 2 вала | 2 | 32,0 |

|

|

|

101 |

BY1110/12 |

Конвейер ленточный |

ширина=1 м; длина=12 м |

2 |

4,0 |

||

|

102 |

B2114 |

Барабанная дробилка |

диаметр барабана Ø=1600 мм |

1 |

292,0 |

||

|

103 |

BZ1110/26 |

Конвейер ленточный |

ширина=1 м; длина=26 м |

1 |

5,5 |

||

|

104 |

MS-7 |

Магнитный сепаратор |

ширина=1 м |

1 |

3,0 |

||

|

105 |

BL2750 |

Бункер сырья (щепы) |

объем=50 м3 |

4 |

4×15,0 |

||

|

106 |

BZ1160/6 |

Ленточный конвейер |

ширина=0,6 м; длина=6 м |

3 |

3×2,2 |

||

|

107 |

B468 |

2-х барабанная дробилка для получения стружки |

диаметр барабана Ø=1200 мм |

2 |

2×300,0 |

||

|

108 |

MS5-54 |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

37,0 |

||

|

109 |

M32/22 |

Конвейер |

ширина=0,8 м; длина=22 м |

1 |

11,0 |

||

|

110 |

BL2655 |

Бункер |

объем=120 м3 |

1 |

1×45,0 |

||

| II |

Участок сушки сырья |

||||||

|

201 |

BY1160/16 |

Конвейер ленточный |

ширина=0,6 м; длина=16 м |

3 |

3×3,0 |

||

|

202 |

B239 |

Роторная сушка |

диаметр корпуса внешний Ø=2,9 м |

3 |

2×80,0 |

||

|

203 |

BY1160/6 |

Конвейер ленточный |

ширина=0,6м; длина=6 м |

3 |

3×2,2 |

||

|

204 |

BY1110/9 |

Конвейер ленточный |

ширина=1 м; длина=9 м, с магнитным сепаратором |

1 |

4,0 |

||

|

205 |

B1437 |

3-х уровневое вибросито |

6×30 мм, 3×15 мм |

1 |

4,0 |

||

|

206 |

MS5-54 No. |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

37,0 |

||

|

207 |

MS5-54 No.8 |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

45,0 |

||

|

208 |

BY1160/6 |

Конвейер ленточный |

ширина=0,6 м; длина=6 м |

1 |

2,2 |

||

|

209 |

B5616 |

Дробилка для получения сырья тонкой фракции |

диаметр барабана Ø=1800 мм |

2 |

220,0 |

||

|

210 |

MS5-54 No. |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

17,2 |

||

|

211 |

BC2757 |

Бункер для внутреннего слоя |

объем=70 м3 |

1 |

9,0 |

||

|

212 |

BC2457 |

Бункер для внешних слоев |

объем=70 м3 |

1 |

9,0 |

||

|

213 |

— |

Система пылеудаления |

- |

1 |

Опция |

||

|

III | Участок клееподготовки и осмоления сырья | ||||||

|

301 |

- |

Емкость для хранения клея |

Объем=30 м3 |

2 |

Опция |

||

|

302 |

- |

Насосная установка для клея |

Расход=250 л/мин |

2 |

2,2 |

||

|

303 |

- |

Насос для подачи клея для внешних слоев |

Расход=0~60 л/мин |

2 |

1,5 |

||

|

304 |

- |

Насос для подачи клея для внутреннего слоя |

Расход=0~60 л/мин |

2 |

1,5 |

||

|

305 |

- |

Клеевой миксер |

Объем=2,0 м3 |

2 |

2,2 |

||

|

306 |

- |

Емкость с клеем для внешних слоев плиты |

Объем=2,0 м3 |

2 |

1,5 |

||

|

307 |

- |

Емкость с клеем для внутреннего слоя плиты |

Объем=2,0 м3 |

2 |

1,5 |

||

|

308 |

BР1160/3 |

Конвейер ленточный |

ширина=0,6 м; длина=16 м |

2 |

2×3,3 |

||

|

309 |

BP1250 |

Ротор осмоления стружки |

Ø=510 мм |

2 |

2х30,0 |

||

|

310 |

BB1160/22 |

Конвейер ленточный |

ширина=0,6 м, длина=22 м; с магнитным сепаратором |

2 |

2×4,0 |

||

|

IV |

Участок формирования и предварительного прессования ДСП плиты |

||||||

|

401 |

BF43 |

Формирующая машина |

рабочая ширина=1,83 м |

1 |

85,0 |

||

|

402 |

BZ8314/2 |

Предпресс |

диаметр ролика Ø=0,96м; длина=2 м |

1 |

33,0 |

||

|

403 |

B-1113 |

Диагональная пила |

пильный диск Ø=0,4м; рабочая ширина=1,3 м |

1 |

1,5+2,2 |

||

|

404 |

BB1250 |

Кромкообрезной станок |

пильный диск Ø=0,3м |

2 |

2х1,1 |

||

|

405 |

BW1232/3 |

Рециркуляционный шнековый конвейер |

ширина=0,3 м; длина=3 м |

1 |

3,0 |

||

|

406 |

BW1160/19 |

Рециркуляционный шнековый конвейер 2 |

ширина=0,6 м; длина=19 м |

1 |

4,0 |

||

|

407 |

Bh2015 |

Синхронный конвейер 1 |

ширина=2 м |

1 |

- |

||

|

408 |

BHZ1315 |

Конвейер ускоритель 1 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

|

409 |

BZh2315 |

Конвейер ускоритель 2 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

|

410 |

HS-2 |

Весы |

- |

1 |

- |

||

|

411 |

BZ1315 |

Конвейер ускоритель 1 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

|

412 |

BB1315 |

Конвейер ускоритель 2 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

| V |

Зона горячего прессования |

||||||

|

501 |

BL-13 |

Загрузочный станок |

30 пролетов |

1 |

27,0 |

||

|

502 |

Bh224×13 |

Горячий пресс |

30 пролетов, расстояние между плитами =120 мм |

1 |

310,0 |

||

|

503 |

UB-13 |

Разгрузочный станок |

30 пролетов |

1 |

15,0 |

||

|

504 |

- |

Система удаления горячего пара и паров клея из зоны прессования |

- |

2 |

2х5,0 |

||

|

505 |

- |

Корпус системы удаления пара |

- |

1 |

Опция |

||

|

506 |

BN-354 |

Конвейер |

ширина=0,4 м, длина=3,6 м |

1 |

0,75 |

||

|

VI |

Зона форматирования плит ДСП |

||||||

|

601 |

B422 |

Подающий конвейер |

- |

1 |

1,1 |

||

|

602 |

B4230 |

Система охлаждения плит |

- |

1 |

5,0 |

||

|

603 |

BC423 |

Конвейер на выходе |

- |

1 |

1,1 |

||

|

604 |

BY3715 |

Подающий конвейер |

- |

1 |

1,1 |

||

|

605 |

B1112C |

Станок продольного форматирования |

рабочая ширина=1,83 м |

1 |

2х4+1,5 |

||

|

606 |

BY1122 |

Ленточный конвейер |

- |

1 |

1,1 |

||

|

607 |

BY3215 |

Конвейер реверсивный |

- |

1 |

1,1+3,0 |

||

|

608 |

B2124 |

Пильный станок поперечного форматирования |

рабочая ширина=2,44 м или 2,75 м |

1 |

2х4+1,1 |

||

|

609 |

BY3920 |

Разгрузочный роликовый конвейер |

- |

1 |

0,75 |

||

|

610 |

B4X8/2 |

Гидравлический стол |

Грузоподъемность ≤2 тонн; с роликами |

1 |

3,0 |

||

|

611 |

BV-1 |

Укладчик |

- |

1 |

- |

||

|

612 |

B-114 |

Подъемник с роликами |

- |

1 |

- |

||

|

613 |

- |

Система пылеудаления |

- |

1 |

Опция |

||

|

VII |

Зона шлифования ДСП и ламинирования ДСП |

||||||

|

701 |

BY114 |

Подъемник с роликами |

- |

2 |

2×1,5 |

||

|

702 |

B-116X8/2 |

Гидравлический стол |

грузоподъемность≤2 тонн |

2 |

2X1,5 |

||

|

703 |

BY-48 |

Подающий роликовый конвейер |

- |

1 |

1,5 |

||

|

704 |

BG2732 |

6-ти агрегатный калибровальный станок |

шлифование и калибрование плиты в размер |

1 |

561,75 |

||

|

705 |

B-12 |

Ленточный конвейер |

- |

1 |

1,5 |

||

|

706 |

- |

Разгрузочный укладчик плит |

- |

1 |

3,0 |

||

|

707 |

- |

Система загрузки ДСП |

- |

1 |

9,0 |

||

|

708 |

- |

Пресс для ламинации ДСП |

- |

1 |

45,0 |

||

|

709 |

- |

Система выгрузки плит |

- |

1 |

9,0 |

||

|

710 |

- |

Система пылеудаления |

- |

1 |

Опция |

||

|

VIII |

Панель управления |

||||||

Изготовление ламинированного ДСП 4х8 (1220х2440 мм) |

- |

Завод по изготовлению ДСП формат 6х9 (1875х2750 мм) |

Опция |

|

Производство ДСП лист формата 4х8 (1220*2440 мм) |

- |

Станок изготовление ДСП формат 6х9 (1875*2750 мм) |

- |

|

Пусконаладочные работы |

- |

|

Разработка индивидуального проекта |

- |

ИСКЛЮЧЕНИЯ ИЗ КОМПЛЕКТНОСТИ ПОСТАВКИ И ЛОКАЛЬНО ПРИОБРЕТАЕМЫЕ МАТЕРИАЛЫ. Станок изготовление ДСП.

Станок изготовление ДСП.

Здания/фундаменты/доставка/транспорт

- Полное производственное здание с отоплением, освещением и т.п.

- Все фундаменты, кладки, проведение коммуникаций в фундаментах и другие связанные с установкой строительные работы, крепежные элементы и приспособления, кабельные короба, крышки и проходы и т.п.

- Доставка, разгрузка и требующееся хранение оборудования, а также перевозка машин к месту установки.

- Кран, автокран/ специальные краны, грузоподъемники, подъемное снаряжение, инструменты для выгрузки, перемещение по заводу и сборки линии.

- Санитарно-гигиенические нормы для персонала.

Инструмент/аксессуары для работы на линии

- Защитные панели для пакетов исходных и готовых изделий.

- Сырьевой материал, необходимый для тестовых испытаний в достаточном количестве.

- Крановые системы, автопогрузчики, инструменты для работы на линии.

- Лабораторное оборудование.

- Все переходы и платформы, монтажные леса, включая поручни безопасности, лестницы, защитные ограждения, необходимые для предотвращения несчастных случаев на работе.

Система нагревания/гидравлика линии

- Масляное наполнение гидропривода пресса.

Сжатый воздух/удаляемый воздух/вода

- Воздушный компрессор со всеми линиями подачи к индивидуальным секциям линии сухого, сжатого воздуха.

- Выводящий агрегат, включая трубы подачи и возврата от индивидуальных секций прессовой линии.

- Вытяжной короб над прессом и другими компонентами линии.

Электрика/передача данных

- Распределительная панель и главная энергоподача к отдельным коммутаторным шкафам всей линии, а также электроуправление всеми компонентами линии локальной поставки.

- Заземление всей линии.

- Кабельные связи/кабельные шкафы и их установка/подготовка для подсоединения кабелей между главными шкафами выключателей и панелей управления линией и т.

п.

п. - Программный модуль.

- Модем для онлайн-контроля программного потока в ЧПУ.

- Одна линия связи.

Устройства безопасности

- Все специальные системы безопасности, такие как запорные цепи т.п., требуемые местными властями.

- Все меры, требуемые местными властями, правилами по экологической безопасности, а также все требования по шуму, загрязнениям земли, воды, воздуха.

- Оборудование по пожарной безопасности.

- Возможно необходимые шумоизоляционные кабины для разделительных пил, обрезных агрегатов и т.п.

Производство ДСП – изготовление плит, шпонированное

Все о шпоне и мдф -> Производство древесно-стружечных плит

ДСП – широко распространенный бюджетный конструкционный материал. Для изготовления древесно-стружечной плиты используются отходы деревообрабатывающего производства (стружки, опилки и пр. мелких частиц), которые пропитываются связующим веществом. Производство ДСП ведется путем сухого прессования в условиях высокой температуры и давления, в качестве связующего материала используются смолы. Готовое изделие в дальнейшем выделяет в окружающее пространство небольшое количество формальдегида, который считается токсичным веществом. В производстве различают две категории ДСП Е1 и ДСП Е2. ДСП категории Е1 считается более экологичным материалом, излучающим незначительное количество вредного формальдегида. ДСП Е2 по гигиеническим и санитарным нормам непригоден для производства мебели для детей. Его также не рекомендуют использовать в больших количествах в качестве отделочного материала в спальнях и в помещениях, в которых организован процесс приготовления пищи. При изготовлении ДСП существует возможность придавать готовому изделию определенные (требуемые) физико-химические свойства – введение парафиновой составляющей обеспечивает влагостойкость (для отделки или изготовления мебели для ванн, кухонь и т.п.), введение антипиренов обеспечивает огнестойкость.

Производство ДСП ведется путем сухого прессования в условиях высокой температуры и давления, в качестве связующего материала используются смолы. Готовое изделие в дальнейшем выделяет в окружающее пространство небольшое количество формальдегида, который считается токсичным веществом. В производстве различают две категории ДСП Е1 и ДСП Е2. ДСП категории Е1 считается более экологичным материалом, излучающим незначительное количество вредного формальдегида. ДСП Е2 по гигиеническим и санитарным нормам непригоден для производства мебели для детей. Его также не рекомендуют использовать в больших количествах в качестве отделочного материала в спальнях и в помещениях, в которых организован процесс приготовления пищи. При изготовлении ДСП существует возможность придавать готовому изделию определенные (требуемые) физико-химические свойства – введение парафиновой составляющей обеспечивает влагостойкость (для отделки или изготовления мебели для ванн, кухонь и т.п.), введение антипиренов обеспечивает огнестойкость.

Специфика материала

ДСП отличается высокой прочностью, прочностью на изгиб и растяжение. Плиты способны на протяжении длительного времени эксплуатации удерживать на достаточном уровне такие показатели как низкий процент разбухания, коробления и деформации. Материал ДСП легко поддается механической обработке (распиловка, сверление, шлифовка и т.п.), способен надежно удерживать скрепляющую и декоративную фурнитуру, однако тонкая декоративная обработка (фигурные резные детали) для него не подходит. Кроме вышеперечисленных достоинств популярного и востребованного материала, плиты ДСП выгодно отличается низкой стоимостью.

Особенности цвета и поверхности

Для придания высоких эстетических характеристик, ДСП подвергают дополнительной обработке – облицовка бумагой, полимерной пленкой, пластиком и шпоном (шпонированное ДСП).

Ламинированное ДСП получают путем специальной технологии. Бумажная основа пропитывается меламиновыми смолами, после чего при помощи пресса надежно присоединяется к поверхности ДСП. Кроме самых разнообразных имитаций фактур (натуральное дерево, камень, кожа и пр.), оттенков и цветов, ламинированные ДСП отличаются высокой устойчивостью к механическим и термическим повреждениям. Ламинированное ДСП выгодно отличается от кашированного ДСП (менее низкие показатели по устойчивости), у которого со временем защитное покрытие отслаивается.

Кроме самых разнообразных имитаций фактур (натуральное дерево, камень, кожа и пр.), оттенков и цветов, ламинированные ДСП отличаются высокой устойчивостью к механическим и термическим повреждениям. Ламинированное ДСП выгодно отличается от кашированного ДСП (менее низкие показатели по устойчивости), у которого со временем защитное покрытие отслаивается.

Шпонированное ДСП производится путем нанесения натурального шпона ценных пород с последующим прессованием. После прессования поверхность поддается двойной шлифовке (грубой и тонкой) и обработке кромки. Благодаря отделке натуральным шпоном, полученный материал приобретает благородный изысканный внешний вид. Шпонированное ДСП используется в отделке помещений (стеновые панели, потолки, полы, перегородки) для производства самой различной мебели, для изготовления межкомнатных дверей, в качестве отделки металлических и бронированных дверей.

Древесное сырье для производства ДСП и ДВП

Непосредственным сырьем для производства ДВП и ДСП является технологическая щепа или стружка, которую получают из круглых сортиментов хвойных и лиственных пород, окоренных и с корой, кусковых и мягких отходов лесопильно-деревообрабатывающего, а также фанерного и спичечного производств.

Технологическую щепу получают путем измельчения древесины в дисковых рубительных машинах, марки которых зависят от вида исходного сырья.

Для круглых и колотых сортиментов используют многоножевые рубительные машины с плоским диском и гравитационной подачей сырья — МРН-50, МРН-100 и МРН-150; для круглого тонкомера и кусковых отходов — МРН-25 с наклонной подачей (сырья, а также МРГ-18 с горизонтальной подачей сырья.

Сырьем наиболее высокого качества является стружка, которая используется для наружных слоев трехслойных плит. Оптимальные ее размеры составляют: длина (вдоль волокон) 5…20 мм; ширина 2…5 мм; толщина 0,1…0,3 мм. Такую стружку можно поручить на стружечных станках типа ДС-6, в которые материал подается под небольшим углом или параллельно режущей кромке. В результате получается длинноволокнистая тонкая стружка, ширину которой формируют в дробилках ДМ-3. Для изготовления послойных плит или средних слоев трехслойных плит допускается использовать стружки больших размеров, которые получают измельчением технологической щепы в молотковых дробилках марки ДМ-1 или на стружечном станке центробежного типа ДС-5. Полученную щепу от рубительных машин подают в гравитационные сортировочные машины СЩ-1, СЩ-1М, СЩ-120, а стружку на вибрационные установки типа ДРС-1. Крупные фракции Мнительно измельчают в дезинтеграторах и повторно сортируют. Затем стружку и технологическую щепу пропускают через электромагнитные сепараторы для удаления металлических включений. После этого технологическую щепу и стружку подвергают мойке водой с целью удаления примесей песка и грязи и увеличения их влажности до 40 %, что важно при получении ДВП.

Полученную щепу от рубительных машин подают в гравитационные сортировочные машины СЩ-1, СЩ-1М, СЩ-120, а стружку на вибрационные установки типа ДРС-1. Крупные фракции Мнительно измельчают в дезинтеграторах и повторно сортируют. Затем стружку и технологическую щепу пропускают через электромагнитные сепараторы для удаления металлических включений. После этого технологическую щепу и стружку подвергают мойке водой с целью удаления примесей песка и грязи и увеличения их влажности до 40 %, что важно при получении ДВП.

Для производства ДСП конечная влажность технологической щепы или стружек должна быть не более 4…7 %, что достигается его сушкой в сушилках роторного, барабанного, ленточного или пневматического типов.

В роторных и барабанных сушилках стружка сушится горячим воздухом или газом, вращаясь и перемешиваясь лопатками. Ленточная сушилка имеет несколько этажей. В ней стружка сушится за счет перемещения поленте. Пневматическая сушилка представляет собой систему двух цилиндров, в которых происходит двухступенчатая сушка стружки до 12 % и 4. ..6 % соответственно. Сушильным агентом является топочный газ, который поступает через сетчатое дно навстречу падающей стружке, подаваемой через центральную трубу.

..6 % соответственно. Сушильным агентом является топочный газ, который поступает через сетчатое дно навстречу падающей стружке, подаваемой через центральную трубу.

Отделенные от пыли и мелких фракций сухие стружка и технологическая щепа, являющиеся кондиционным сырьем, по системе конвейеров направляются в бункеры, вместимость которых должна обеспечивать непрерывное производство плит в течение трех смен.

Химические материалы для производства ДСП и ДВП

Наряду с технологической щепой и стружкой необходимым компонентом в производстве ДСП являются химические материалы — связующие которые обладают способностью под воздействием температуры и давления склеивать древесные частицы.

В качестве связующих выступают карбамидо- и феноло-формальдегидные смолы, которые отличаются друг от друга цветом токсичностью и стойкостью к влаге.

Феноло-формальдегидные смолы имеют темно-коричневы цвет и окрашивают изделие, являются более токсичными, имеет резкий запах, но обладают повышенной водостойкостью (клеевые соединения почти не разрушаются в кипящей воде) и боле длительным временем прессования.

Карбамидоформальдегидные смолы экологически менее вредные, но также менее стойкие и дают разрушение клеевого слоя уже при 60 °С. Поэтому изделия из плит на их основе эксплуатируются в условиях с незначительными перепадами влажности.

В производстве ДВП используют гидрофобные (водоотталкивающие) вещества и упрочняющие добавки ДВП, МДФ как листовой материал на древесной основе имеют пористую структуру и поглощают влагу из воздуха или при погружении в воду. Поэтому при их изготовлении используют гидрофобные вещества, позволяющие сохранять формоустойчивость при перепадах влажности. Эти вязкие вещества (продукты нефтепереработки), расплавляясь, закрывают поры на поверхности материала и препятствуют проникновению влаги внутрь. К гидрофобным веществам относятся парафин, дистиллятный гач, церезин и его композиции, которые вводят в древесно-волокнистую массу в виде щелочных эмульсий, разбавленных горячей водой, и осаждают на волокнах водными растворами серной кислоты или сернокислого алюминия.

Упрочняющие добавки служат для обеспечения прочностных характеристик ДВП при содержании в плитах более 30 % древесных волокон лиственных пород или присутствии укороченных волокон в составе композиции. В качестве добавок используют феноло-формальдегидную смолу.

ПОХОЖИЕ СТАТЬИ:

Главная Lamarty

128 Абакан ИП Маурер И.В. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (3902) 285-171 655000,г. Абакан, ул. Тувинская 17, maurer http://www.19mk.ru

146 Абакан ООО «М профиль» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +79233710777 Республика Хакасия, Абакан, Заводская улица, 7 abakan http://www.mprof19.ru/

72

Аксукент

ИП Камилов И. А.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8-701-388-05-33

160800 г.Аксукент

aksu

А.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8-701-388-05-33

160800 г.Аксукент

aksu

480 Актобе ИП Матурели В.Т. (мебельный салон «Дом кухни») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 701 732 7636, +7 701 605 2715, +7 (7132) 740-050 офис г. Актобе, проспект 312 Стрелковой дивизии 26 А aktobe http://www.kvetera.com

95 Алматы ТОО «Торговый Дом «Азия-Мебель» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (727 )266-33-00 Алматинская область, Илийский район, ул.Степная, 35 almaty

54

Архангельск

ФОРМАТ (ИП Елисеев А. С.)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (8182) 43-84-00, 43-20-12

Россия, 163016, г. Архангельск, ул. Тарасова, д.36

arkhangelsk

С.)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (8182) 43-84-00, 43-20-12

Россия, 163016, г. Архангельск, ул. Тарасова, д.36

arkhangelsk

70 Астана ТОО ТД «АзияМебель Астана» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (7172) 43-30-22, +7 (778) 598-55-15 +7 (707) 828-82-93 +7 (778) 326-97-42 010000, г.Астана, улица Шара Жиенкулова, 14 astana

112 Астрахань ИП Рыков В.В. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (8512) 66-95-25, (8512) 66-95-26, 8 (937) 137-86-67 г. Астрахань, 1 проезд Рождественского д. 4 astrahan http://мебельантураж.рф

102

Атырау

ИП «Степанов Д. В.» магазин «Злата»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (702) 595-92-90

г.Атырау ул. Черняховского 6-4

atyrau

В.» магазин «Злата»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (702) 595-92-90

г.Атырау ул. Черняховского 6-4

atyrau

500 Ачинск «Мебелькомплект» (ООО «Мебелькомплект Красноярск») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +79029628574 г. Ачинск, ул. Южная Промзона, квартал 2, стр. 4Д, корпус 2 tepl http://www.mebelkom.com

125 Баку «Laminat Hause» MMC Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +994508847030, +994504441701 Республика Азербайджан, Баку, Наримановский р-н, двор 1222, д.12 baku http://www.laminate.az

301

Барнаул

ИП Парфенов В. А.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (3852) 99-15-09 (доб. 235), 8 (962) 808-29-63

г. Барнаул, ул. Власихинская, 208

kmebel

http://komplektmebel.ru

А.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (3852) 99-15-09 (доб. 235), 8 (962) 808-29-63

г. Барнаул, ул. Власихинская, 208

kmebel

http://komplektmebel.ru

304 Барнаул ТПК «Алтай-Командор» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 ( 3852) 555-203, 555-204, 8 (913) 259-86-18 г. Барнаул, ул .Линейная, 40 altaikom http://www.altaikomandor.ru

300 Бийск ТД «Дизаж» (ИП Васильева М. А.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (3854) 32-40-40, 32-07-07, 35-17-60, 32-40-88, сот. 89628216422 г. Бийск, ул. Трофимова, 46 dizag

92

Бишкек

ОсОО «Декор-Профи»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+ 996 (777) 944-545

720031, г. Бишкек, ул. Матросова 4

42.861609, 74.619604

bishkek

http://www.decor-profi.kg/

Бишкек, ул. Матросова 4

42.861609, 74.619604

bishkek

http://www.decor-profi.kg/

47 Благовещенск ООО «Ламарт» (ИП Глазунов В.В.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (4162) 35-00-10; 35-41-32 675000, Амурская область, Благовещенск, ул. Мухина 3-25 blago http://www.lamart.su

306 Братск ИП Кадашников С. К. («МебельКомплект») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (3953) 44-90-80, 293-555 г. Братск, проезд Индустриальный, 5А tehnokom

294

Ванадзор

ООО «АВЕСТА»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(+374 322) 20827

Ванадзор, ул. Тиграна Меца, 40/8

avesta

http://www.hovhannisyangroup.com

Тиграна Меца, 40/8

avesta

http://www.hovhannisyangroup.com

145 Владивосток ДОМ (мебельные комплектующие) — ООО «Ф-Трейд» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (423) 278-84-83, 278-84-71, 8 (914) 704-7883, 8 (914) 065-0462 г. Владивосток, ул. Снеговая 113а impermebel http://www.furnituredom.ru

464 Владимир ООО «Торговый Дом ДревПлитГрупп» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (4922) 77-91-69, +7 (4922) 77-91-79 600033, Россия, г. Владимир, ул. Мостостроевская, дом 9, офис 1 drevplitgroup

473

Волгоград

ООО «ЭкоДревВолга»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 927 52-55-250

г. Волгоград, ул. Козловская, д. 46

volgograd

http://www.lamarty-vlg.ru

Волгоград, ул. Козловская, д. 46

volgograd

http://www.lamarty-vlg.ru

485 Вологда ИП Ермаков С.Н. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7(8172)75-96-66, +7-921-064-69-11 Россия, г. Вологда, Советский проспект, 162В vologda http://www.sayany35.ru

469 Воронеж ООО «Плитстройторг» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (473) 251-41-01 г. Воронеж, ул. Свободы, 75З plitstroytorg http://www.plitstroytorg.ru

136

Душанбе

ООО «ЭКСИМ ГРУПП»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+992 98 103-56-96; +992 98 542-00-26

Республика Таджикистан, г. Душанбе, ул. Карин-Манн 130

tajikistan

http://eximgroup.tj

Душанбе, ул. Карин-Манн 130

tajikistan

http://eximgroup.tj

1 Екатеринбург ООО «Уралплит» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (343) 216 16 20, 8 (800) 301 31 10 620010, г. Екатеринбург, ул. Черняховского, д. 106 ekaterinburg http://www.uralplit.ru

293 Ереван ООО «АВЕСТА» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (+374 10) 745-675 Ереван, ул. Бабаджаняна, 108/5 avesta http://www.hovhannisyangroup.com

503

Иваново

Мебель-комплект (ИП Гулевская И.А.)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 4932 59-09-15 , +7 4932 59-21-71

г. Иваново, ул. Калашникова, д. 28 Ж

ivanovo

http://www.ivmk.su

Иваново, ул. Калашникова, д. 28 Ж

ivanovo

http://www.ivmk.su

127 Ижевск УДМУРТСКАЯ ФУРНИТУРНАЯ КОМПАНИЯ Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (3412) 97-10-55, 8 (800) 551-10-46 г. Ижевск, ул. 9 Января, 177 ufk-izhevsk http://www.ufk-izhevsk.ru

308 Иркутск ООО «СибЛам Иркутск» — склады, торговый и выставочный зал Пн-Пт — с 9 до 17 час; Сб-Вс — выходной многоканальный: (3952) 707-701; 8 (950) 14-40-382, 8 (904) 14-16-057 Иркутск, ул. Челябинская, 26 И/2 irkutsk http://www.siblam.ru

478

Иркутск

ООО «ФАНТОРГ»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(3952)707-034, 568-100

г. Иркутск, ул. Ракитная 18, строение 2А

fantorg-irkutsk

http://www.fantorg38.ru

Иркутск, ул. Ракитная 18, строение 2А

fantorg-irkutsk

http://www.fantorg38.ru

116 Йошкар-Ола ООО «МебельТрейд» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 929 734-40-00, +7 937 935-00-04, (8362) 344-000, (8362) 417-777 Республика Марий Эл, г. Йошкар-Ола, ул. Луначарского, д.28 mebeltrade http://www.mebeltrade12.ru/

44 Казань Группа компаний «Рондо» (ООО «МебельКом», ИП Яруллин А.Р.) Пн-Пт — с 8 до 17 час; Сб — с 9 до 15 час; Вс — выходной (843) 203-63-65, 203-43-83 420006, Республика Татарстан, Казань, улица Васильченко, 41 kazan http://www.rondo-kazan.ru

502

Калуга

ООО «Секвоя»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (910) 527-68-70 , 8 (910) 860-20-28 , 8 (910) 919-53-48

г. Калуга, ул. Грабцевское шоссе, 33

kaluga

http://ldsp-kaluga.ru

Калуга, ул. Грабцевское шоссе, 33

kaluga

http://ldsp-kaluga.ru

100 Караганда ТОО «Евро Маркет Комплект» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (7212) 56-66-85, 56-24-45, 8-701-765-87-68 Республика Казахстан, г. Караганда, ул. Пугачёва, 2 karaganda http://em-c.kz

11 Киров ООО «ПЛАТТЭ» Пн-Пт — с 8 до 17 час; Сб — с 9 до 13 час; Вс — выходной 8 (8332) 41-27-15, 41-27-13 610035, г. Киров, ул. Базовая, д. 8, помещение 3. kirov

289

Киров

ООО «Торговый дом «Фанком»»

Пн-Пт — с 8 до 18 час; Сб — с 9 до 15; Вс — с 9 до 14

+7 (8332) 576-530, 576-531

610913, г. Киров, п. Садаковский, ул. Московская, 2Б

kirov_fancom

http://www.tdfancom.ru/

Киров, п. Садаковский, ул. Московская, 2Б

kirov_fancom

http://www.tdfancom.ru/

124 Комсомольск-на-Амуре ООО «Лемаком» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (4217) 300-400 Хабаровский край, Комсомольск-на-Амуре, улица Кирова, 54К3 komsomolsk http://www.народнаямебель.рф

23 Краснодар ООО «Южный Торговый Дом СФЗ» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (861) 227-90-29, мобильный офис — 8 (928) 281-01-75, 8 (928) 444-84-09 350912, г. Краснодар, улица Евдокии Бершанской, 351/2А krasnodar http://www.tdlamarty.ru/

97

Красноярск

«Мебелькомплект» (ИП Теплякова Евгения Юрьевна)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(391) 266-87-13, -14

г. Красноярск, проспект имени Газеты Красноярский Рабочий, 27 с92

tepl

http://www.mebelkom.com

Красноярск, проспект имени Газеты Красноярский Рабочий, 27 с92

tepl

http://www.mebelkom.com

295 Кузнецк ЦМК Кузнецкий (ИП Меньшов Владимир Геннадьевич) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (84157) 7-52-74, 8 (937) 405-34-33 Пензенская область, г. Кузнецк, ул. Республики, 1В kuzlaminat http://www.kuzlaminat.ru

41 Курган Компания АРИСТА (ИП Аристов В.А.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8(3522)555-001, 8 912 064 5001, 8 919 583 6001 г. Курган, Омская улица, 151 стр.16 kurgan http://arista45.ru

492

Липецк

ИП Загнойко В. Л.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (980) 262-32-77, +7 (4742) 398-178

г. Липецк, проезд Поперечный, вл. 25

plitstroytorg

http://www.plitstroytorg.ru

Л.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (980) 262-32-77, +7 (4742) 398-178

г. Липецк, проезд Поперечный, вл. 25

plitstroytorg

http://www.plitstroytorg.ru

117 Махачкала Группа компаний «Дизайн Сервис» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 967 400-91-18; +7 964 020-20-87 Республика Дагестан, Махачкала, улица им. Генерала Омарова, 1/1 dagestan http://www.design-servis.com/

22

Москва

ООО «Торговый дом СФЗ»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (495) 739-5505 (многоканальный)

127106, г.Москва, Алтуфьевское шоссе, д.1 (бизнес центр «БЕТА-ЦЕНТР»)

moscow

http://www. kupifane.ru

kupifane.ru

493 Москва УДМУРТСКАЯ ФУРНИТУРНАЯ КОМПАНИЯ Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (800) 551-10-46 г. Щелково, ул. Аэродромная, 1с3 ufk-moscow http://www.ufk-shop.ru

115 Москва ООО «Меламтрейд» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (495) 786-99-10, доб. 269, 121 Россия, 111123, Москва, ш. Энтузиастов, дом 56 стр.8 melam http://www.melamtrade.ru/

494

Мурманск

ООО «Мастеровой»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(8152) 45-68-79, 45-05-15, +7 (953) 307-20-73

г. Мурманск, ул. Комсомольская, 3б, пом. 1

murmansk

http://www.masterovoy.net

1

murmansk

http://www.masterovoy.net

13 Набережные Челны ИП Адиуллин Р.Р. (ООО ТД «Жилище») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (8552) 44-88-88 Россия, 423806, г. Набережные Челны, пр. Казанский, 209 chelny http://www.tdzhil.ru

465 Нижневартовск Компания Ideal Пн-Пт — с 9 до 19 час; Сб-Вс — с 10 до 19 час 8 (3466) 300-777 ( многоканальный) г. Нижневартовск, ул. Интернациональная, 93a ideal http://www.Ideal24.ru

25

Нижний Новгород

ООО «Нижегородский офис СФЗ»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (831) 216-03-30, 261-38-80

603950, г. Нижний Новгород, ул. Коновалова, д.6, оф.101

novgorod

http://www.lamarty-nn.ru

Нижний Новгород, ул. Коновалова, д.6, оф.101

novgorod

http://www.lamarty-nn.ru

114 Новороссийск ИП Кочур : сеть магазинов мебельной фурнитуры «Сделай сам» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (8617) 670-548, (918) 670-43-43 г.Новороссийск, ул.Луначарского, д.29 novorossiysk http://sdelaymebelsam.ru/

130 Новосибирск ООО «Уралплит» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (383) 209 59 59, 8 (800) 301-31-10 Толмачевское шоссе, 47а, корпус 2 (пн-пт с 9:00 до 18:00) ural-novosibirsk http://nsk.uralplit.ru/

299

Новочеркасск

Магазин «ВСЕ ДЛЯ МЕБЕЛИ» (ИП Осердников А. В.)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (988) 899-6009, факс — (8635) 22-64-65

346411, Ростовская обл., г. Новочеркасск, ул. 26 Бакинских комиссаров, д.7

vdm-don

http://vdm-don.ru

В.)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (988) 899-6009, факс — (8635) 22-64-65

346411, Ростовская обл., г. Новочеркасск, ул. 26 Бакинских комиссаров, д.7

vdm-don

http://vdm-don.ru

79 Омск ООО «Уралплит» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (3812) 44-67-75, 72-98-09, 8 (800) 301-31-10 644031 г.Омск, ул.10 лет Октября, д.186 корп.1 omsk

487 Ош Салон мебельной фурнитуры «F-центр» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +996 558 809010 Город Ош, ул. Турсунбаева Т., 226 osh

71

Павлодар

ТОО «Стеклоцентр»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (7182) 614-168, 614-165

140011 г. Павлодар, ул.Камзина, д.49

pavlodar

http://www.steklocenter.com

Павлодар, ул.Камзина, д.49

pavlodar

http://www.steklocenter.com

297 Пенза ЦМК «Измайловский» (ИП Какулин А.А.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (8412) 64-30-33, 64-30-00, 64-30-06 г. Пенза, ул. Чаадаева, 64-а cmk-penza http://www.cmk-penza.ru

298 Пенза Группа компаний «Маршал» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (8412) 45-88-81 440004, г. Пенза, ул. Рябова, д. 5 prestige-penza http://ldsp64.ru

9

Пермь

Группа компаний «Рондо» (ООО «Ладья»)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

(342) 238-76-56; 238-76-55; 8 (800) 300-19-00

614058, г. Пермь, ул. Фоминская, 49

perm

http://www.rondo-perm.ru

Пермь, ул. Фоминская, 49

perm

http://www.rondo-perm.ru

143 Петропавловск-Камчатский ИП Дмитриенко Е. С. Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 902 464-54-71 г. Петропавловск-Камчатский, ул Тундровая 4. База «Лесплитснаб» p-kamchatskij

470 Петропавловск-Камчатский ИП Кривицкий В. Н. (магазин «АлМаС») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (914) 624-31-25 г. Елизово, ул. Западная, д. 4 p-kamchatskij

490

Пятигорск

ООО «ДЕКОРПЛИТ»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (8793) 40‑48‑70, +7 (928) 816‑46‑16, 8 (938) 303 50 75, 8 (938) 308 50 75

Россия, 357502, Ставропольский край, г. Пятигорск, Черкесское ш., д. 56

pyatigorsk

Пятигорск, Черкесское ш., д. 56

pyatigorsk

491 Ростов ООО «ДОНПЛИТ» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (863) 203‑72‑54, +7 (938) 172-55-56, +7 (938) 172-55-59 Россия, 3344065, г. Ростов-на-Дону, ул. 50-летия Ростсельмаша, д. 1/52/2 литер Б rostov

486 Рязань Компания «Интерьер-комплект» (ИП Макаров А.А.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (4912) 470-430 Россия, Рязань, проезд Яблочкова д.5 стр.15 ryazan http://www.i-k.su/

305

Салехард

ИП Арнаутов Г. И.

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (34922) 31057

г. Салехард, ул. Мирюгина, 29

arnautov

Салехард, ул. Мирюгина, 29

arnautov

27 Самара ООО «Ламинат.Ру» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (846) 2-000-503, +7 927 710-46-93, +7 927 726-09-52 г.Самара, ул. Скляренко, 26 (офис) samara http://www.ooolaminat.ru/

302 Санкт-Петербург ООО «М-Снаб» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (812) 332 46 31, 8 (921) 907 49 63, 8 (921) 907 49 73 г. Санкт-Петербург, 6-я Красноармейская, д. 7, офис 710А m-snab

484

Санкт-Петербург

ООО «Первая Плитная Компания» (ООО «ЕвроПлитСПб»)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7(812) 775-11-28; +7(812) 775-11-26

Россия, Санкт-Петербург, Уткин проспект, 15Е

1plit

http://www. 1plit.ru

1plit.ru

468 Саранск ООО «НТСК» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (8342) 73-22-74, 73-38-44 54.233481, 45.173467 54.233481, 45.173467 ntsk_saransk

296 Саратов Торговый дом «ЛАМИНАТ» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (8452) 3977-02, 39-77-04, 39-77-06 г. Саратов, ул. Буровая, 24 sarlaminat http://www.laminat-td.ru

482

Саратов

Группа компаний «Маршал»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (8452) 24-99-54, +7 (905) 384-82-26, +7 (962) 624-99-54

г. Саратов, ул. Астраханская, 88

ldspgroup

http://ldsp64. ru

ru

479 Симферополь Компания «Пеликан» (субдилер ООО «ЮТД СФЗ») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной Головной склад: +7(978) 766-09-29, магазины: +7(978) 077-28-28, 077-29-29, 077-12-12 г. Симферополь, ул. Лебедева, 69 pelican http://www.pelikan-crimea.ru

101 Сочи ООО «Комплект Сервис Мебель» (дилер ООО «Южный торговый дом СФЗ») Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 988 237-36-13, 8 988 237-12-23 г.Сочи, с.Сергей-Поле, ул.Славы, д.2/2 sergei-pole http://www.mebel-sochi-ksm.ru

489

Ставрополь

ООО «СФЕРАПЛИТ»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (905)415-10-52, +7 (905)414-90-14, +7 (905)415-10-32

Россия, 356236, Ставропольский край, Шпаковский р-н, с. Верхнерусское, ул. Батайская, д. 3

stavropol

Верхнерусское, ул. Батайская, д. 3

stavropol

501 Сургут ИП Иванов Арсений Анатольевич Пн-Пт — с 9 до 19 час; Сб-Вс — с 10 до 19 час 8 (3462) 72-02-45, 72-02-49 г. Сургут, ул. Сосновая, дом 11 surgut

8 Сыктывкар ООО «Все для Мебели» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (8212) 400-789 Сыктывкар, м.Човью, ул. 1-я Промышленная, 21 algraf http://www.algraf.ru

46

Сыктывкар

ООО «Сыктывкарский фанерный завод»

Пн-Пт — с 8:30 до 17:30; Сб-Вс — выходной

(8212) 29-37-75

167026, Сыктывкар, Ухтинское шоссе, 66

sale

http://www. syply.ru

syply.ru

467 Тамбов ООО «Дизайн Мебель» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (4752) 70-30-70, 8 (953) 704-63-07 г. Тамбов, ул. Советская, 194 Г dizain_mebel http://www.dm68.ru

466 Ташкент ООО «Alwood» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +998901881889, +998946610766 г. Ташкент, Алмазарский р-н, ул. Чангалзор Мавзук, дом 3 alwood

151

Томск

ИДК Комплект (ИП Бабушкина О.В.)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (3822) 90-80-81; 90-80-83; 90-80-85

г. Томск, пр. Фрунзе, 240а, стр.14

tomsk

http://www. idk-tomsk.ru

idk-tomsk.ru

141 Турсунзаде ООО «ЭКСИМ ГРУПП» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +992 98 542-00-26 Республика Таджикистан, г. Турсунзаде ул. Бободжон Гафуров 10 tajikistan http://eximgroup.tj

15 Тюмень ГК «Мебель ГРУПП» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной (3452) 63-88-80 Тюмень, микрорайон Энтузиастов, Камчатская улица, 183 tyumen http://www.fkmg.ru

495

Улан-Батор

ООО «МОНМАГНИТ» (Магазин «КОМПЛЕКТ»)

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

+7 (976) 80107797, (976) 80109979

г. Улан-Батор, район Сухэ-батор, 11-й микрорайон, 100 айл, ул. Рашаант 18

47.936040, 106.923703

ulanbator

Рашаант 18

47.936040, 106.923703

ulanbator

471 Улан-Удэ ТК Техпласт — Мебель Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (3012) 555-420, +7 (3012) 555-546 г. Улан-Удэ, ул. Шаляпина, 2В tehplast http://www.tehplast03.ru

120 Уральск ИП Ружейников Владимир Федорович Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (7112) 31-07-37, 284-240 Казахстан, Западно-Казахстанская область, Уральск, ул. Гагарина 31 uralsk

28

Уфа

ООО «Квадрат-Б»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (347) 216-55-37, 8 (347) 216-55-38

г. Уфа, ул. Базисный проезд, д.4

ufa

http://kvadrat-b.ru

Уфа, ул. Базисный проезд, д.4

ufa

http://kvadrat-b.ru

17 Хабаровск ООО «Лемаком» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (4212) 454-466, (4212) 63-62-25, 75-47-37 г. Хабаровск, ул. Зелёная, 10 khabarovsk http://lemakom.ru

140 Худжанд ООО «ЭКСИМ ГРУПП» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +992 98 700-27-27; +992 98 542-00-26 Республика Таджикистан, г. Худжанд, ул. К.Худжанди 4 tajikistan http://eximgroup.tj

292

Чебоксары

ООО «МЕБЕЛЬТРЕЙД21″

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (8352) 278-000, 27-20-27, +7 937-947-80-00

г. Чебоксары, проезд Машиностроителей, 1К

cheb_mebeltrade21

http://www.mebeltrade21.ru/

Чебоксары, проезд Машиностроителей, 1К

cheb_mebeltrade21

http://www.mebeltrade21.ru/

4 Челябинск КВАДРАТ Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (351) 734-97-98 (многоканальный) г.Челябинск, ул.Шарова, 77 chelyabinsk http://www.spkvadrat.ru

488 Чита ООО «СИБЛАМ ЧИТА» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (924) 818 06 00; +7 (924) 818 05 00; 8 (3022) 20 68 51 Россия, 672014, г. Чита, ул. Трактовая, вл. 49, ст.1 chita http://chita.siblam.ru/

96 Шымкент ШФ ТОО «Компания Древесных Плит» Пн-Пт — с 9 до 17 час; Сб-Вс — выходной +7 (7252) 32-12-20, +7 701-034-77-68 chimkent

144

Южно-Сахалинск

ООО «МИДИКОМ»

Пн-Пт — с 9 до 17 час; Сб-Вс — выходной

8 (914) 758-07-82

г. Южно-Сахалинск, пр. Мира 2, литер Н (р-н Мелькомбината)

impermebel

http://www.impermebel.ru

Южно-Сахалинск, пр. Мира 2, литер Н (р-н Мелькомбината)

impermebel

http://www.impermebel.ru

504 Ярославль ООО «ФДМ» FdM (ИП Саблин Ю.В.) Пн-Пт — с 9 до 17 час; Сб-Вс — выходной 8 (800) 550-8-945 г. Ярославль, пр-т Ленинградский, д. 33, офис 216 yaroslavl http://fdmrus.ru/

Отличие МДФ от ДСП и ДВП

МДФ (MDF-medium-density fiberboard) древесно-волокнистая плита средней плотности — Это плита, которая делается из очень мелких древесных опилок. Волокнистые плиты однородной толщины вырабатываются из предназначенного на вырубку леса и отходов (обрезков) деревообработки, которые перемалывают до небольших кубиков (чипсов), подвергают обработке паром под высоким давлением и, в последствии, подают на вращающиеся диски дефибрёра (тёрочной машины). Весь протираемый материал сразу поступает на просушку и последующую склейку.

Весь протираемый материал сразу поступает на просушку и последующую склейку.

Разница между стружкой для ДСП и для МДФ — как между продуктами, которые пропущены через мясорубку, и продуктами, измельченными миксером. Частицы дерева скрепляются лигнином и парафином, так что МДФ — очень экологичный материал.

Изделия из МДФ могут быть установлены в помещениях с относительной влажностью до 80%, против 60% для деревянных изделий.

Плюсы: Этот тип полуфабриката отличается высокой экологичностью, а также имеет отличные характеристики компактности, сцепления волокон, а также постоянство геометрических размеров в течение долгого периода времени.

Самой сильной стороной является исключительно благоприятное соотношение между твёрдостью и толщиной: листы из МДФ могут быть от 4 до 22 мм. В последнее время стали появляться дверные блоки с коробами и наличниками из МДФ, покрытые шпоном ценных пород древесины. Поверхность MDF ровная, гладкая, однородная, плотная, все это делает внешнюю обработку плит чрезвычайно простой.

Данный материал широчайшим образом применяется для изготовления мебели, ламинированных полов, дверей и погонажных изделий.

ДСП (древесно-стружечная плита)ДСП — изготавливается методом горячего плоского прессования древесных частиц (стружек и опилок), смешанных со связующим веществом, главным образом синтетическими смолами (формальдегидными смолами). Полноценным сырьем для ДСП является любая малоценная древесина, как хвойных, так и лиственных пород. Эксплуатационные свойства ДСП, в основном, зависят от их плотности, формы и размера древесных частиц, а также количества и качества связующего.

Бывают плиты с очень малой (350-450 кг/м³), малой (450-650 кг/м³), средней (650-750 кг/м³) и высокой (700-800 кг/м³) плотностью. Различают плиты одно-, трех- и пятислойные.

ДСП не рекомендуется применять в помещениях с повышенной влажностью.