Оборудование для производства полиэтиленовой пленки: Линия производства полиэтилена: пакетов, цена, купить

Оборудование Hyplas для производства полиэтиленовых пакетов, рукава, пленки

ПОЛИПАК основан в 1993 году как предприятие оптовой торговли полимерной тарой. В 2013 году ГК «Полипак» представляет собой мощную, но гибкую компанию, способную решить практически любую задачу, которая связана с торгово-промышленными отношениями с Юго-Восточной Азией (Китай, Тайвань). Результаты работы на рынке упаковки и приобретенный опыт послужили основой для организации в 2000 году на базе ПОЛИПАК представительства ведущих тайваньских компаний — изготовителей оборудования по производству и переработке изделий из пластмасс.

Одно из основных направлений работы компании ПОЛИПАК — продажа термопластавтоматов (сокращенно ТПА) производства ТМС Technology Corp. Ltd. В линейке оборудования представлены термопластавтоматы с механической системой запирания пресс-формы, термопластавтоматы с гидравлической системой запирания и термопластавтоматы (ТПА) с электромеханической системой запирания. Каждый термопластавтомат оснащен в соответствии с мировыми стандартами, обладает высокой износоустойчивостью запирающих механизмов, возможностью легкого доступа ко всем узлам машины при ремонте и легким в обращении интерфейсом.

Ассортимент поставляемого оборудования включает также экструзионно-выдувные машины производства KAI MEI Plastic Machinery Co. Эти выдувные машины успешно применяются в 52 странах мира для изготовления пластмассовых емкостей различного назначения. В настоящее время предприятие выпускает экструзионно выдувные машины для производства емкостей от 5 мл до 250 л из полиэтилена, полипропилена, поливинилхлорида, поликарбоната и полиэтилентерефталата. Кроме того, мы предлагаем флексографические, пакетодалательные и литьевые машины, а также экструдеры для производства пленки.

Деятельность ПОЛИПАК, как официального представителя тайваньских производителей технологического оборудования, заключается в создании благоприятных условий для плодотворного сотрудничества с предприятиями России и СНГ:

- Содействие в установлении прямых коммерческих связей

- Предоставление полной технической и коммерческой информации

- Поставка оборудования в кратчайшие сроки, на возможных условиях лизинга

- Гарантийное и последующее сервисное обслуживание оборудования

- Обучение персонала

- Снабжение запасными частями

В настоящее время ПОЛИПАК поставляет оборудование, разработанное с использованием самых современных технологий для производства:

- Тканой полипропиленовой мешкотары

- Полиэтиленового рукава и пакетов

- Литьевых изделий из пластмассы

- Экструзионно-выдувных изделий из пластмассы

- Емкостей из ПЭТ

- Упаковки, методом вакуумного формования

- Труб и профиля из пластика

- Металлической тары

- Оборудование для вторичной переработки пластмасс

Компания «Полипак» является официальным коммерческим представителем HAO YO, производителя специализирующейся на производстве технологических линий по изготовлению тканых ПП мешков.

Для печати на пластиковых пленках, упаковочной бумаге, целлофане, бумажных рулонах и т.д. вы можете купить флексографические машины, производства HYPLAS Machinery Co — лидера Тайваня в производстве оборудования для производства мешков. Компания HYPLAS производит сверхскоростные пакетоделательные машины для производства пакетов-маек, пакетов нестандартной формы и пакетов с перфорацией.

Успешную конкуренцию на международном рынке, а также прекрасные рекомендации российских производителей обеспечивает ряд достоинств предлагаемого оборудования:

- Высокое качество производимой продукции

- Выгодное соотношение стоимости и высокой производительности оборудования

- Быстрый возврат материальных средств вложенных в приобретение оборудования

- Полная адаптация к отечественному сырью

- Соответствие мировым стандартам качества экологической и производственной безопасности, подтвержденное международными сертификатами

ПОЛИПАК регулярно принимает участие в международных выставках: «ИНТЕРПЛАСТИКА», «РОСУПАК», «ИНДУСТРИЯ ПЛАСТМАСС» и многих других в России и зарубежом.

производство упаковочных материалов. Технология и оборудование для производства полиэтиленовой пленки :: BusinessMan.ru

При выборе вида деятельности каждый начинающий бизнесмен ищет способ получения гарантированной прибыли при небольших вложениях. Поэтому произведенная продукция должна быть востребованной. Одним из видов такой продукции являются упаковочные материалы: полиэтиленовые и бумажные пакеты. Упаковка – это неотъемлемая часть практически любого товара. Производство упаковочных материалов позволяет получать доход независимо от времени года.

С чего начать производство?

Первоначальный этап организации любого производства требует разработки необходимой документации. Потребуется зарегистрировать вид деятельности, оформить пакет разрешительных документов и завизировать их в соответствующих инстанциях.

Каждые три месяца предприятие обязано предоставлять свою продукцию для проведения экспертизы на соответствие ее качества государственным стандартам. Экспертное заключение стоит примерно от 25 до 35 долларов.

На первоначальной стадии развития полиэтиленового производства необходимо позаботиться и об утилизации отходов. При наличии свободных средств можно приобрести перерабатывающее оборудование и укомплектовать им цех. Более дешевым способом является заключение договора с организациями, занимающимися переработкой бытовых твердых отходов.

Для успешной реализации бизнес-проекта необходимо с самого начала наладить сеть сбыта. Как правило, основными покупателями становятся предприятия-оптовики.

Основной состав оборудования

Залогом высокого качества полиэтилена является качественное оборудование для производства пленки. Данные аппараты представлены широким ассортиментом, что совместно с инновационными технологиями позволяет даже вторично перерабатывать сырье и применять его в качестве исходных материалов для изготовления полиэтиленовой упаковки.

Производство упаковочных материалов требует наличия оборудования следующего типа:

- Экструдер. Используется для переработки специальных заготовок, полиэтиленовых гранул-шариков и изготовления готовой пленки из полиэтилена.

- Резально-паяльный станок. Применяется для разрезания пленки в соответствии с нужными размерами. После этого при помощи станка заготовки пакетов запаиваются с одной стороны. При помощи этого приспособления изготавливаются пакеты без ручек либо мешки для мусора.

- Флексографический станок. Необходим для изготовления полиэтиленовых пакетов с рисунком или с логотипом определенной фирмы. Кроме того, на пакете можно нарисовать отличительный фирменный знак завода-производителя, что является превосходной рекламой.

- Устройства для дробления и последующего гранулирования отходов – рекомендованное, но не обязательное дополнительное оборудование.

Требуется для переработки образующихся отходов. В основном производстве при изготовлении пакетов для мусора и упаковочных материалов, не связанных с пищевой промышленностью, допускается использование вторсырья.

Требуется для переработки образующихся отходов. В основном производстве при изготовлении пакетов для мусора и упаковочных материалов, не связанных с пищевой промышленностью, допускается использование вторсырья.

Оборудование для производства полиэтиленовой пленки стоит в пределах от 100 до 180 тысяч долларов, в зависимости от производителя и комплектности.

Технология изготовления полиэтилена

Полимерные гранулы из приемного бункера подаются в загрузочную специальную воронку. После этого они попадают под шнек и посредством собственного трения о стенки цилиндра вследствие принудительного вращения разогреваются.

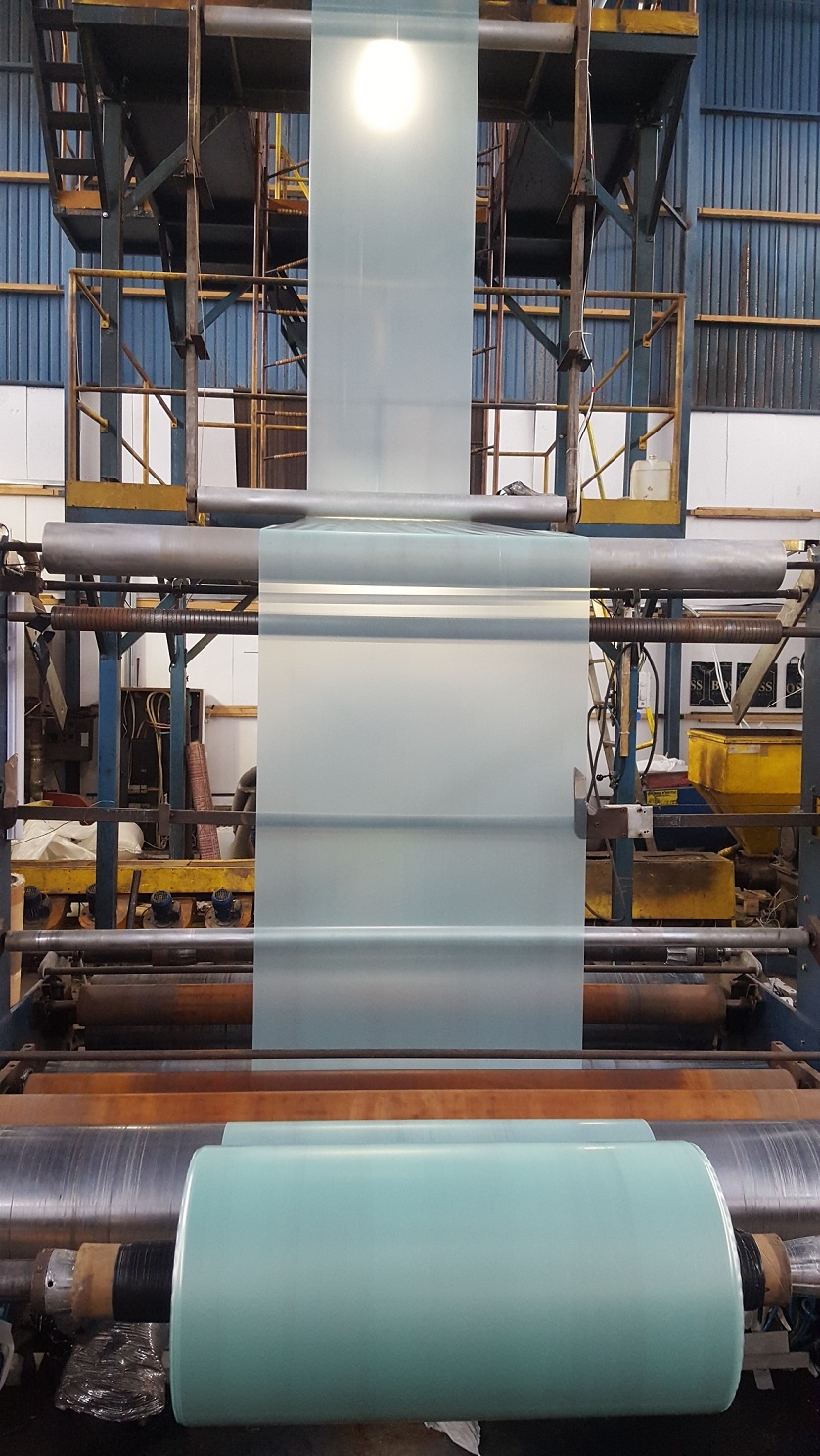

В результате этого процесса гранулы уплотняются и плавятся. Затем из экструдера сырье под давлением подается на формующее устройство. Сформованное изделие раздувается до нужного размера и потом охлаждается. Завершается производство пленки пропуском сквозь стабилизирующий узел и протягиванием в сложенном виде по роликам-направителям на устройство намотки.

Сырье для производства полиэтиленовых пакетов

Для изготовления полиэтиленовой упаковки, пакетов в том числе, применяется гранулированный полиэтилен высокого либо низкого давления. Пленка, произведенная из полиэтилена первого типа, имеет высокую прочность, ее трудно разорвать.

Кроме того, она успешно переносит минусовые температуры. При использовании полиэтилена низкого давления производимые пакеты получаются более плотными и жесткими, но менее прозрачными, устойчивыми к влиянию высоких температур, химических веществ и морозов.

Наиболее дешевым считается полиэтиленовое сырье корейского либо российского производства. Стоимость одной тонны гранулированного импортного полиэтилена колеблется в пределах от 400 до 650 долларов, а отечественного — в пределах 350 долларов. Для изготовления непищевой упаковки можно применять вторсырье.

Для изготовления пакетов из полиэтилена применяются красители. Стоимость их составляет от 5 до 20 долларов за килограмм, в зависимости от цветовой гаммы.

Требования к помещению и рабочему персоналу

Цех по производству полиэтиленовой пленки рекомендуется размещать вдали от жилой зоны, поскольку процесс изготовления сопровождается вредными выбросами в атмосферу. Площадь производственных помещений должна быть не менее 100-150 кв.м. при высоте не менее 10 метров. Во всех цехах должна иметься принудительная система вытяжной вентиляции.

Складские помещения должны обладать повышенной гидро- и пароизоляцией, поскольку высокая влажность может снизить качество исходного сырья и конечной продукции.

Дополнительного водоснабжения, кроме предусмотренного санитарными нормами, не требуется. Однако при оборудовании цехов некоторыми устройствами по переработке образующихся отходов водопотребление возрастет. Необходимое для работы напряжение в электросети — 380В/50Гц, 220 В.

В качестве рабочего персонала необязательно использовать высококвалифицированных сотрудников. Производство пленки, благодаря незатейливости технологии и легкости в обслуживании машин, позволяет быстро обучать новичков без соответствующих навыков.

Виды пленки

На сегодняшний день полиэтиленовая пленка производится в самых разнообразных вариациях ширины и толщины. В течение долгого времени эта продукция применялась только в качестве удобного упаковочного материала. В настоящее время у полиэтиленовой упаковки появилась весьма значимая и полезная функция — нанесение необходимой информации о производителе или продавце упакованного товара или каких-либо услуг.

По своему предназначению полиэтиленовая пленка разделяется на следующие виды:

- пищевая;

- стрейч;

- термоустойчивая;

- черная;

- армированная и прочие.

Для упаковки, кроме обычной пленки из полиэтилена, широко применяются термоусадочная полимерная и воздушно-пузырьковая.

Производство термоусадочных полимерных пленок

Термоусадочными называются пленки, которые при нагревании сокращаются и плотно обтягивают упакованные в них изделия.

Технология производства термоусадочной пленки заключается в деформации нагретого полимера и его резком охлаждении до комнатной температуры, минуя процесс образования упругой составляющей деформации. Полимер становится более твердым, и растянутые макромолекулы не могут возвратиться в свое естественное равновесное состояние. Вторичный нагрев пленки размягчает полимер, молекулы стараются вернуться в глобулообразное состояние, и пленка сокращается в размерах.

Полимер становится более твердым, и растянутые макромолекулы не могут возвратиться в свое естественное равновесное состояние. Вторичный нагрев пленки размягчает полимер, молекулы стараются вернуться в глобулообразное состояние, и пленка сокращается в размерах.

Производство термоусадочной пленки прекрасно подходит для изготовления пищевой упаковки. Продукт, упакованный в подобный материал, помещается в термошкаф, нагревается до определенной температуры. Пленка плотно обтягивает его, повторяя форму.

Производство воздушно-пузырьковой пленки

Производство воздушно-пузырьковой пленки состоит в формировании пузырьков из разогретого полиэтилена, наполненных сухим воздухом. Данная пленка, кроме обычных свойств, обладает способностью противостоять атмосферному влиянию, вибрации, ударам и толчкам.

Пузырьковая пленка, производство которой представляет собой создание слоя пузырьков из полиэтилена, с одной или с обеих сторон покрытых полиэтиленовой пленкой, является упаковочным материалов повышенной прочности. Все пузырьки имеют четкие ограничения, и потому при деформации одногоиз них другие сохраняют воздух внутри себя, тем самым сохраняя защитные свойства.

Все пузырьки имеют четкие ограничения, и потому при деформации одногоиз них другие сохраняют воздух внутри себя, тем самым сохраняя защитные свойства.

Альтернатива «полиэтиленовому бизнесу» — производство упаковки из бумаги

Не менее востребованным, в сравнении с изготовлением упаковочных материалов из полиэтилена, является и производство бумажной упаковки. Такие изделия по типам разделяются на мешочные, оберточные и упаковочные. Они изготавливаются из плотной влагопрочной, жиростойкой бумаги, а также из крафт-бумаги либо пергамента и в зависимости от области применения упаковки может перерабатываться вторично.

Производство упаковочных материалов из бумаги заключается в шести этапах:

- Производство заготовки.

- Нанесение рисунков и логотипов.

- Склейка и прошивка дна.

- Изготовление полуфабриката клапана для пакетика закрытого типа.

- Скрепление пакетного дна.

- Упаковывание пакетов по кипам.

Линии по производству бумажной упаковки различаются по мощности оборудования и стоимости.

В комплект базовых необходимых аппаратов для изготовления экологически чистой бумажной упаковки входят:

- станок для склеивания бумаги в многослойных заготовках;

- устройство для формирования и проклеивания дна бумажных пакетов;

- станки, прошивающие и склеивающие полуфабрикаты.

Мощность подобной производственной линии составляет примерно двести пятьдесят пакетов в час, цена комплекта такого оборудования — около 23 000 тысяч долларов. По мере необходимости можно приобретать дополнительные агрегаты.

Сроки окупаемости

Простейшая линия по производству пакетов из полиэтилена способна изготовить около 3000 изделий в час. При восьмичасовом рабочем дне можно произвести примерно 20 тысяч пакетов в день. Оптовая цена одного изделия в пять раз превышает его себестоимость. Прибыль в долларовом эквиваленте составляет примерно 140-180 долларов в сутки. В результате производство упаковочных материалов может окупить затраты на оборудование примерно за 1 год.

Стоимость расширенной и дополненной линии по производству бумажной упаковки составляет от 87 до 145 тысяч долларов. При организации небольшого цеха с нормой выпуска около 250 пакетов в час потребуются денежные затраты около 136 тысяч долларов.

При этом учитываются расходы на приобретение оборудования и заготовок, ремонт помещения и прочее. Площадь цеха для производства должна быть не менее 100 кв.м. В среднем рентабельность производства бумажной упаковки — 30%, срок окупаемости – примерно полтора года.

Оборудование для производства полиэтиленовой пленки

Производственное оборудование для изготовления полиэтиленовой пленки

Значение полиэтиленовой пленки

В современных реалиях производство полиэтиленовой пленки и различных пленочных изделий имеет большой практический интерес, а также хорошие экономические перспективы дальнейшего стабильного роста объемов производства. Полиэтиленовая пленка является оптимальным вариантом упаковочного материала и в соответствии с указом Минздравсоцразвития Российской Федерации допущена в качестве упаковочного материала пищевых продуктов. Кроме этого, полиэтиленовая пленка широко используется для групповой упаковки замороженной птицы, сыров, колбас, молочных продуктов, алкогольных и прохладительных напитков, а также целого ряда других промышленных товаров народного потребления.

Кроме этого, полиэтиленовая пленка широко используется для групповой упаковки замороженной птицы, сыров, колбас, молочных продуктов, алкогольных и прохладительных напитков, а также целого ряда других промышленных товаров народного потребления.

Преимущества полиэтиленовой пленки

В качестве основного преимущества данного упаковочного материала можно упомянуть простоту процесса упаковки, ее высокий уровень прочности, эстетичный внешний вид и сравнительно невысокую стоимость. Помимо этого следует отметь доступность сырьевой базы, простоту и высокий уровень экологичности процесса утилизации бывшей в употреблении полиэтиленовой пленки и отходов ее производства. В настоящий момент основными поставщиками пленочных изделий в нашей стране являются местные производители и частично производители стран ближнего и дальнего зарубежья.

Полиэтиленовая пленка 1 и 2 сорта производится посредством метода экструзии из полиэтилентерефталата высокого давления. Диапазон температур для эффективной эксплуатации полиэтиленовой пленки составляет от –500С до +600С. В качестве преимуществ данного материала можно перечислить ее высокий уровень прочности, не менее высокий уровень устойчивости к ударным нагрузкам, а также высокие теплоизолирующие показатели. Данные высокие технические характеристики полиэтиленовой пленки достигаются за счет применения на производстве исходного материала самого высшего качества, в частности полиэтилена высокого и низкого давления, предоставляемого на производство только ведущими предприятиями нефтехимической промышленности.

В качестве преимуществ данного материала можно перечислить ее высокий уровень прочности, не менее высокий уровень устойчивости к ударным нагрузкам, а также высокие теплоизолирующие показатели. Данные высокие технические характеристики полиэтиленовой пленки достигаются за счет применения на производстве исходного материала самого высшего качества, в частности полиэтилена высокого и низкого давления, предоставляемого на производство только ведущими предприятиями нефтехимической промышленности.

Область применения пленки

В настоящее время полиэтиленовая пленка пользуется широким применением в самых различных областях жизнедеятельности человека, и в частности в сельском хозяйстве, строительстве, мелиорации и прочих отраслях. Даже во время выполнения какого-либо ремонта невозможно обойтись без данного материала, так как только полиэтиленовая пленка может эффективно защитить мебель и полы от строительной пыли и мусора.

Помимо этого, в области строительства полиэтиленовая пленка является незаменимым материалом для укрытия свежего фундамента, а также строительных материалов от неблагоприятных погодных условий. Это более чем актуально для сыпучих материалов, цемента, песка и прочих материалов, не переносящих воздействия влаги. Кроме этого, полиэтиленовая пленка зачастую используется в качестве дешевого и доступного гидроизоляционного материала для стен, кровли, а также чердачных и подвальных помещений. Полиэтиленовая пленка зарекомендовала себя как отличный и дешевый гидроизоляционный материал, используемый в качестве гидробарьера в строительных конструкциях.

Это более чем актуально для сыпучих материалов, цемента, песка и прочих материалов, не переносящих воздействия влаги. Кроме этого, полиэтиленовая пленка зачастую используется в качестве дешевого и доступного гидроизоляционного материала для стен, кровли, а также чердачных и подвальных помещений. Полиэтиленовая пленка зарекомендовала себя как отличный и дешевый гидроизоляционный материал, используемый в качестве гидробарьера в строительных конструкциях.

Производство строительной полиэтиленовой пленки

Для производства строительной пленки в качестве исходного материала применяется полиэтилен вторичной переработки, что в итоге и определяет ее низкую рыночную стоимость, так как в отличие от первичного полиэтилена, изготовленный из вторичного сырья аналог характеризуется более низкой светопропускной способностью. А это исключает применение данного материала во многих областях сельского хозяйства, и в частности для обустройства тепличных парников.

Относительно остальных технических характеристик строительной пленки, они абсолютно идентичны всем параметрам пленки, изготовленной из первичного полиэтилена. Оборудование для производства полиэтиленовой пленки обеспечивает изготовление данного материала в виде рукава, полурукава или полотна различной ширины и толщины. Упаковка различных видов продукции в поставляемую в виде рукава полиэтиленовую пленку осуществляется в ручном режиме или в альтернативном варианте посредством специальных автоматических агрегатов. Полиэтиленовое полотно для упаковки применяется исключительно посредством специальных упаковочных агрегатов, а также вручную в сельском хозяйстве, строительстве и в бытовых условиях.

Оборудование для производства полиэтиленовой пленки обеспечивает изготовление данного материала в виде рукава, полурукава или полотна различной ширины и толщины. Упаковка различных видов продукции в поставляемую в виде рукава полиэтиленовую пленку осуществляется в ручном режиме или в альтернативном варианте посредством специальных автоматических агрегатов. Полиэтиленовое полотно для упаковки применяется исключительно посредством специальных упаковочных агрегатов, а также вручную в сельском хозяйстве, строительстве и в бытовых условиях.

Виды пленки

На данный момент полиэтиленовая пленка выпускается в самых различных вариантах ширины и толщины. Например, ширина полиэтиленовой пленки может варьироваться от 40 до 2000мм. Для изготовленных из полиэтилена высокого давления пленок эти значения могут варьироваться в диапазоне от 30 до 200 микрон. Полиэтиленовая пленка поставляется на рынок в рулонах самого различного диаметра. На протяжении длительного времени полиэтиленовая пленка выполняла исключительно свое основное предназначение и использовалась в качестве исходного материала для производства максимально удобного упаковочного материала – полиэтиленовых пакетов. В настоящее время у полиэтиленовых пакетов появилась еще одна функция – нанесение информации о продавце или производителе какого-либо товара или услуг.

В настоящее время у полиэтиленовых пакетов появилась еще одна функция – нанесение информации о продавце или производителе какого-либо товара или услуг.

Оборудование для производства полиэтиленовой пленки

Основным гарантом высокого качества полиэтиленовой пленки является оборудование для производства полиэтиленовой пленки и уровень его технологичности. Современный рынок предлагает данное оборудование в самом широком ассортименте, что вкупе с инновационными технологиями позволяет использовать в качестве исходного материала для производства полиэтиленовых пакетов вторсырья.

Если проанализировать достаточно высокий уровень качества изготавливаемой продукции и оперативность технологического процесса, получается прибыльный и стабильный бизнес.

Оборудование для производства пленки

Основным критерием в производстве данной продукции является высокий уровень качества, который может быть обеспечен только за счет использования экологически чистого исходного материала, так как в большинстве случаев полиэтиленовые пакеты служат для хранения пищевых продуктов. В силу чего полиэтиленовые пакеты должны в обязательном порядке соответствовать всем мировым стандартам экологической безопасности.

В силу чего полиэтиленовые пакеты должны в обязательном порядке соответствовать всем мировым стандартам экологической безопасности.

Ассортимент оборудования

Полиэтиленовая пленка в соответствии по своим предназначениям делится на следующие группы:

- пищевая,

- термоустойчивая,

- стрейч,

- армированная,

- черная и прочие.

Оборудование для производства полиэтиленовой пленки включает в себя:

- плавильные устройства–экструдеры,

- натягивающие и выравнивающие элементы.

Технология изготовления

Из приемного бункера полимер в гранулах подается в специальную загрузочную воронку, после чего попадая под шнек гранулы, разогреваются посредством трения между собой и стенками цилиндра во время принудительного движения. В результате чего гранулы уплотняются, нагреваются и плавятся. После этого сырье из экструдера подается под давлением на формующее устройство, на выходе из которого раздувается до заданных размеров, а затем охлаждается. На заключительном этапе пленка пропускается через стабилизирующий узел, после этого в сложенном виде протягивается по направляющим роликам на устройство намотки.

На заключительном этапе пленка пропускается через стабилизирующий узел, после этого в сложенном виде протягивается по направляющим роликам на устройство намотки.

Другие похожие статьи на Производственное оборудование для изготовления полиэтиленовой пленки

Производство пленок из полиэтилена (термоусадочной, стретч, пленочных изделий) в настоящее время представляет большой практический интерес и имеет хорошие экономические перспективы роста объемов производства. Полиэтиленовая ленка является прекрасным упаковочным материалом, допущена к контакту с пищевыми продуктами Минздравсоцразвития РФ, широко используется для групповой упаковки алкогольных и прохладительных напитков, молочных продуктов, замороженной птицы, колбас и сыров, а также целого ряда других промышленных товаров народного потребления и производства пленочных изделий, пакетов: строительные материалы и инструменты, групповая упаковка лекарственных препаратов и др.

Достоинство такого рода упаковки заключается в относительной простоте самого процесса упаковки, ее прочности, эстетичности при относительно небольшой стоимости. Кроме того, можно отметить доступную сырьевую базу, простоту и экологичность утилизации использованной пленки и отходов ее производства.

Кроме того, можно отметить доступную сырьевую базу, простоту и экологичность утилизации использованной пленки и отходов ее производства.

В настоящее время в нашей стране потребность в пленке и пленочных изделиях удовлетворяется, в основном, за счет местных производителей, а также, частично, за счет импорта из стран дальнего и ближнего зарубежья.

Развитие перспективного направления малого бизнеса требует понимания теоретических основ переработки полимеров.

Описание основной сырьевой базы

ПЭНД (HDPE, 2) — пленки более жесткие, прочные по сравнению с пленками из полиэтилена высокого давления, более мутные и полупрозрачные. Температура размягчения ПЭНД выше, чем у ПЭВД (121°C), поэтому он выдерживает стерилизацию паром. Морозостойкость примерно такая же, как и у ПЭВД (-60°C). Прочность при растяжении и сжатии выше, чем у ПЭВД, сопротивление удару и раздиру — ниже. Из-за линейной структуры макромолекулы ПЭНД ориентируются в направлении течения, поэтому сопротивление раздиру в продольном направлении пленок значительно ниже, чем в поперечном направлении. Проницаемость ПЭНД ниже, чем у ПЭВД, примерно в 5-6 раз. По химической стойкости пленки из ПЭНД превосходят пленки из ПЭВД, особенно по стойкости к маслам и жирам. Качество готовых изделий (пленки и пленочные изделия) определяется, прежде всего, качеством исходного сырья, его постоянными реологическими характеристиками и качеством пластикации в материальном цилиндре экструдера. При этом особое внимание уделяется улучшению качества смешения, получению гомогенного расплава, постоянной объемной производительности. В качестве одного из вариантов улучшения качества расплава компанией Kung Hsing разрабатываются и постоянно совершенствуются форма и конструкция пластицирующих систем применительно к конкретному материалу.

Проницаемость ПЭНД ниже, чем у ПЭВД, примерно в 5-6 раз. По химической стойкости пленки из ПЭНД превосходят пленки из ПЭВД, особенно по стойкости к маслам и жирам. Качество готовых изделий (пленки и пленочные изделия) определяется, прежде всего, качеством исходного сырья, его постоянными реологическими характеристиками и качеством пластикации в материальном цилиндре экструдера. При этом особое внимание уделяется улучшению качества смешения, получению гомогенного расплава, постоянной объемной производительности. В качестве одного из вариантов улучшения качества расплава компанией Kung Hsing разрабатываются и постоянно совершенствуются форма и конструкция пластицирующих систем применительно к конкретному материалу.

ПЭВД (LDPE, 4) — пленки обладают комплексом таких свойств, как прочность при растяжении и сжатии, стойкость к удару и раздиру, сохраняют прочность при низких температурах (-60°C). Пленки водо- и паронепроницаемы, газопроницаемы, поэтому непригодны для упаковки продуктов, чувствительных к окислению. Изделия из ПЭВД имеют высокую химическую стойкость к кислотам, щелочам и неорганическим растворителям, низкую стойкость к углеводородам, галогенированным углеводородам, маслам и жирам, обладают хорошей свариваемостью нагретым инструментом. Относительно низкая температура размягчения ПЭВД ограничивает область применения материалов для стерилизации паром. В силу химической природы полиэтилена поверхность пленок гидрофобная, поэтому для печати любым из методов необходимо осуществляться предварительную обработки поверхности коронным разрядом электрического тока.

Изделия из ПЭВД имеют высокую химическую стойкость к кислотам, щелочам и неорганическим растворителям, низкую стойкость к углеводородам, галогенированным углеводородам, маслам и жирам, обладают хорошей свариваемостью нагретым инструментом. Относительно низкая температура размягчения ПЭВД ограничивает область применения материалов для стерилизации паром. В силу химической природы полиэтилена поверхность пленок гидрофобная, поэтому для печати любым из методов необходимо осуществляться предварительную обработки поверхности коронным разрядом электрического тока.

Производство полиэтиленовой пленки

Наиболее распространенными для пленок являются методы флексографической печати, тампонной, глубокой и трафаретной печати.

ЛПЭВД (LLDPE, 4) применяется практически во всех областях производства пленки, как в чистом виде, так и в различных смесях с полиэтиленом низкой или высокой плотности, для получения растягивающейся «стретч» пленки. Использование ЛПЭВД позволяет значительно уменьшить толщину пленки на 20-40% при сохранении прочностных характеристик. Стретч пленки из ЛПЭВД имеют меньшую по сравнению с пленками из ПВХ и СЭВА липкость. Данный недостаток устраняется введением в полимер увеличивающих липкость добавок, либо приданием поверхности пленки шероховатости механическим путем. ЛПЭВД применяют в качестве одного из слоев при изготовлении многослойных пленок.

Стретч пленки из ЛПЭВД имеют меньшую по сравнению с пленками из ПВХ и СЭВА липкость. Данный недостаток устраняется введением в полимер увеличивающих липкость добавок, либо приданием поверхности пленки шероховатости механическим путем. ЛПЭВД применяют в качестве одного из слоев при изготовлении многослойных пленок.

Основной состав и конструкция технологического оборудования

Экструзия это непрерывный технологический процесс, заключающийся в продавливании расплава термопластичного материала через формующий инструмент (головку), с последующим калиброванием и охлаждением для получения изделия с заданной геометрической формой.

Для подготовки расплава при производстве рукавных, а также плоскощелевых пленок можно использовать следующие виды экструдеров: одношнековые, двухшнековые, планетарные, дисковые, комбинированные, каскадные.

По характеру процессов, протекающих в канале материального цилиндра одношнекового экструдера, можно условно выделить несколько зон (Рис. 1): питания, плавления и дозирования.

1): питания, плавления и дозирования.

Рис. 1. Общий вид шнека и условное расположение функциональных зон

I- зона питания, II — зона плавления, III — зона дозирования.

Зона питания. Полимер в виде гранул или порошка поступает из бункера, расположенного над экструдером в загрузочную воронку. Под действием гравитационных сил и сил трения (за счет разницы коэффициентов трения полимера к шнеку и цилиндру, при этом коэффициент трения полимерного материала к шнеку должен быть меньше, чем к цилиндру) гранулы продвигаются вдоль. По мере движения полимера вдоль в материале развиваются высокие сдвиговые напряжения, вызывающие дополнительное нагревание полимера (саморазогрев). Часть тепла подводится конвекцией от нагревателей различной конструкции (индукционные, инфракрасные и т.д.). Гранулы уплотняются, нагреваются, частично плавятся.

Зона питания располагается после зоны загрузки. Зона загрузки обычно имеет продольные канавки для улучшения подачи гранул, а также водяное охлаждение, чтобы гранулы материала при контакте со шнеком не прилипали к его поверхности и не препятствовали поступлению других гранул. В случае неправильной работы или отсутствия водяного охлаждения зоны загрузки возможно образование так называемого «козла», со всеми вытекающими последствиями его устранения и чистки оборудования.

В случае неправильной работы или отсутствия водяного охлаждения зоны загрузки возможно образование так называемого «козла», со всеми вытекающими последствиями его устранения и чистки оборудования.

Зона плавления. Благодаря уменьшению глубины нарезки шнека в этой зоне, уменьшается свободный объем витка, происходит дальнейшее уплотнение и расплавление частиц полимера до расплавленной массы.

Зона дозирования. Расплав полимера в зоне дозирования подвергается интенсивному смесительному воздействию благодаря специальным конструктивным элементам шнека. В этой зоне глубина нарезки шнека минимальная. Отношение объема витка в зоне дозирования к объему витка в зоне питания определяет коэффициент сжатия. Для различных материалов конструируются шнеки с индивидуальным значением коэффициента сжатия для получения оптимальных реологических характеристик расплава полимера.

Способ производства рукавной пленки по схеме «снизу-вверх» применяют при изготовлении пленок практически любой ширины. Схема производства «сверху-вниз» рациональна для производства узких, тонких пленок. Горизонтальный прием рукава представляет интерес при изготовлении, например, толстых газонаполненных (вспененных) пленок.

Схема производства «сверху-вниз» рациональна для производства узких, тонких пленок. Горизонтальный прием рукава представляет интерес при изготовлении, например, толстых газонаполненных (вспененных) пленок.

Технологическая линия для получения рукавной ПЭНД пленки по схеме «снизу-вверх» компании Kung Hsing модели KS-FE50 представлена на рис. 2.

Рис. 2. Общий вид экструзионной линии KUNG HSING KS-FE50.

1 – автоматический загрузчик, 2 – бункер, 3 – экструдер, 4 – экструзионная головка, 5 – кольцо охлаждения, 6 – стабилизатор, 7 – корзина, 8 – складывающие щеки, 9 – приемное устройство, 10 – направляющие ролики, 11 – устройство обработки пленки коронным разрядом, 12 – устройство намотки, 13 – панель управления, 14 – башня.

Технологическая линия для получения рукавной ПЭВД пленки по схеме «снизу-вверх» Kung Hsing модели KS-FLL65 представлена на рис. 3.

Рис. 3. Общий вид экструзионной линии KUNG HSING KS-FLL65.

1 – автоматический загрузчик, 2 – бункер, 3 – экструдер, 4 – экструзионная головка, 5 – кольцо охлаждения, 6 – корзина, 7 – складывающие щеки, 8 – приемное устройство, 9 – направляющие ролики, 10 – устройство намотки, 11 – панель управления, 12 – башня.

Краткое описание технологического процесса производства рукавной пленки по схеме «снизу-вверх»

Сырье в виде основного полимерного материала, добавок и пигментов подается автоматическим загрузчиком из транспортной тары (мешки, контейнеры «биг-бэг» и др.) в бункер, расположенный над экструдером. Из бункера сырье поступает в материальный цилиндр одношнекового экструдера, где уплотняется, плавится, интенсивно перемешивается. Из экструдера через фильтр и переходник материал попадает в экструзионную головку, где происходит формирование однородного потока расплава полимера заданной геометрической формы и выходит через кольцевую щель в виде кольцевой цилиндрической заготовки. Затем заготовка раздувается до необходимых размеров постоянным объемом воздуха внутри баллона. Для изменения размеров получаемой пленки достаточно открыть подачу воздуха внутрь баллона через воздуховод в центре дорна, или сделать одно/несколько сквозных отверстий в баллоне. За счет разницы давлений по обе стороны пленки диаметр рукава уменьшится. Охлаждение рукава осуществляется с потоком воздуха из нагнетаемого воздуходувкой через зазор кольца охлаждения. Далее пленочный рукав проходит через стабилизационную корзину, складывающие щеки. В сложенном виде пленка протягивается через приемное устройство, направляющие ролики, устройство обработки пленки коронным разрядом и подается на устройство намотки.

Охлаждение рукава осуществляется с потоком воздуха из нагнетаемого воздуходувкой через зазор кольца охлаждения. Далее пленочный рукав проходит через стабилизационную корзину, складывающие щеки. В сложенном виде пленка протягивается через приемное устройство, направляющие ролики, устройство обработки пленки коронным разрядом и подается на устройство намотки.

Производственное оборудование для изготовления полиэтиленовой пленки

Значение полиэтиленовой пленки

В современных реалиях производство полиэтиленовой пленки и различных пленочных изделий имеет большой практический интерес, а также хорошие экономические перспективы дальнейшего стабильного роста объемов производства. Полиэтиленовая пленка является оптимальным вариантом упаковочного материала и в соответствии с указом Минздравсоцразвития Российской Федерации допущена в качестве упаковочного материала пищевых продуктов. Кроме этого, полиэтиленовая пленка широко используется для групповой упаковки замороженной птицы, сыров, колбас, молочных продуктов, алкогольных и прохладительных напитков, а также целого ряда других промышленных товаров народного потребления.

Преимущества полиэтиленовой пленки

В качестве основного преимущества данного упаковочного материала можно упомянуть простоту процесса упаковки, ее высокий уровень прочности, эстетичный внешний вид и сравнительно невысокую стоимость. Помимо этого следует отметь доступность сырьевой базы, простоту и высокий уровень экологичности процесса утилизации бывшей в употреблении полиэтиленовой пленки и отходов ее производства. В настоящий момент основными поставщиками пленочных изделий в нашей стране являются местные производители и частично производители стран ближнего и дальнего зарубежья.

Полиэтиленовая пленка 1 и 2 сорта производится посредством метода экструзии из полиэтилентерефталата высокого давления. Диапазон температур для эффективной эксплуатации полиэтиленовой пленки составляет от –500С до +600С. В качестве преимуществ данного материала можно перечислить ее высокий уровень прочности, не менее высокий уровень устойчивости к ударным нагрузкам, а также высокие теплоизолирующие показатели. Данные высокие технические характеристики полиэтиленовой пленки достигаются за счет применения на производстве исходного материала самого высшего качества, в частности полиэтилена высокого и низкого давления, предоставляемого на производство только ведущими предприятиями нефтехимической промышленности.

Данные высокие технические характеристики полиэтиленовой пленки достигаются за счет применения на производстве исходного материала самого высшего качества, в частности полиэтилена высокого и низкого давления, предоставляемого на производство только ведущими предприятиями нефтехимической промышленности.

Область применения пленки

В настоящее время полиэтиленовая пленка пользуется широким применением в самых различных областях жизнедеятельности человека, и в частности в сельском хозяйстве, строительстве, мелиорации и прочих отраслях. Даже во время выполнения какого-либо ремонта невозможно обойтись без данного материала, так как только полиэтиленовая пленка может эффективно защитить мебель и полы от строительной пыли и мусора.

Помимо этого, в области строительства полиэтиленовая пленка является незаменимым материалом для укрытия свежего фундамента, а также строительных материалов от неблагоприятных погодных условий. Это более чем актуально для сыпучих материалов, цемента, песка и прочих материалов, не переносящих воздействия влаги. Кроме этого, полиэтиленовая пленка зачастую используется в качестве дешевого и доступного гидроизоляционного материала для стен, кровли, а также чердачных и подвальных помещений. Полиэтиленовая пленка зарекомендовала себя как отличный и дешевый гидроизоляционный материал, используемый в качестве гидробарьера в строительных конструкциях.

Кроме этого, полиэтиленовая пленка зачастую используется в качестве дешевого и доступного гидроизоляционного материала для стен, кровли, а также чердачных и подвальных помещений. Полиэтиленовая пленка зарекомендовала себя как отличный и дешевый гидроизоляционный материал, используемый в качестве гидробарьера в строительных конструкциях.

Производство строительной полиэтиленовой пленки

Для производства строительной пленки в качестве исходного материала применяется полиэтилен вторичной переработки, что в итоге и определяет ее низкую рыночную стоимость, так как в отличие от первичного полиэтилена, изготовленный из вторичного сырья аналог характеризуется более низкой светопропускной способностью. А это исключает применение данного материала во многих областях сельского хозяйства, и в частности для обустройства тепличных парников.

Относительно остальных технических характеристик строительной пленки, они абсолютно идентичны всем параметрам пленки, изготовленной из первичного полиэтилена. Оборудование для производства полиэтиленовой пленки обеспечивает изготовление данного материала в виде рукава, полурукава или полотна различной ширины и толщины. Упаковка различных видов продукции в поставляемую в виде рукава полиэтиленовую пленку осуществляется в ручном режиме или в альтернативном варианте посредством специальных автоматических агрегатов. Полиэтиленовое полотно для упаковки применяется исключительно посредством специальных упаковочных агрегатов, а также вручную в сельском хозяйстве, строительстве и в бытовых условиях.

Оборудование для производства полиэтиленовой пленки обеспечивает изготовление данного материала в виде рукава, полурукава или полотна различной ширины и толщины. Упаковка различных видов продукции в поставляемую в виде рукава полиэтиленовую пленку осуществляется в ручном режиме или в альтернативном варианте посредством специальных автоматических агрегатов. Полиэтиленовое полотно для упаковки применяется исключительно посредством специальных упаковочных агрегатов, а также вручную в сельском хозяйстве, строительстве и в бытовых условиях.

Виды пленки

На данный момент полиэтиленовая пленка выпускается в самых различных вариантах ширины и толщины. Например, ширина полиэтиленовой пленки может варьироваться от 40 до 2000мм. Для изготовленных из полиэтилена высокого давления пленок эти значения могут варьироваться в диапазоне от 30 до 200 микрон. Полиэтиленовая пленка поставляется на рынок в рулонах самого различного диаметра. На протяжении длительного времени полиэтиленовая пленка выполняла исключительно свое основное предназначение и использовалась в качестве исходного материала для производства максимально удобного упаковочного материала – полиэтиленовых пакетов. В настоящее время у полиэтиленовых пакетов появилась еще одна функция – нанесение информации о продавце или производителе какого-либо товара или услуг.

В настоящее время у полиэтиленовых пакетов появилась еще одна функция – нанесение информации о продавце или производителе какого-либо товара или услуг.

Оборудование для производства полиэтиленовой пленки

Основным гарантом высокого качества полиэтиленовой пленки является оборудование для производства полиэтиленовой пленки и уровень его технологичности. Современный рынок предлагает данное оборудование в самом широком ассортименте, что вкупе с инновационными технологиями позволяет использовать в качестве исходного материала для производства полиэтиленовых пакетов вторсырья.

Если проанализировать достаточно высокий уровень качества изготавливаемой продукции и оперативность технологического процесса, получается прибыльный и стабильный бизнес. Основным критерием в производстве данной продукции является высокий уровень качества, который может быть обеспечен только за счет использования экологически чистого исходного материала, так как в большинстве случаев полиэтиленовые пакеты служат для хранения пищевых продуктов.

Линии для производства полиэтиленовой пленки в России

В силу чего полиэтиленовые пакеты должны в обязательном порядке соответствовать всем мировым стандартам экологической безопасности.

Ассортимент оборудования

Полиэтиленовая пленка в соответствии по своим предназначениям делится на следующие группы:

- пищевая,

- термоустойчивая,

- стрейч,

- армированная,

- черная и прочие.

Оборудование для производства полиэтиленовой пленки включает в себя:

- плавильные устройства–экструдеры,

- натягивающие и выравнивающие элементы.

Технология изготовления

Из приемного бункера полимер в гранулах подается в специальную загрузочную воронку, после чего попадая под шнек гранулы, разогреваются посредством трения между собой и стенками цилиндра во время принудительного движения. В результате чего гранулы уплотняются, нагреваются и плавятся. После этого сырье из экструдера подается под давлением на формующее устройство, на выходе из которого раздувается до заданных размеров, а затем охлаждается. На заключительном этапе пленка пропускается через стабилизирующий узел, после этого в сложенном виде протягивается по направляющим роликам на устройство намотки.

На заключительном этапе пленка пропускается через стабилизирующий узел, после этого в сложенном виде протягивается по направляющим роликам на устройство намотки.

Другие похожие статьи на Производственное оборудование для изготовления полиэтиленовой пленки

Организация бизнеса по изготовлению полиэтиленовых пакетов и производственная линия

Упаковка из полиэтилена уже давно вошла в предметы нашего домашнего обихода. Можем ли мы представить жизнь в ХХІ веке без пакетов, кульков, п/э мешков? В любом торговом центре или магазине продавцы заворачивают наши покупки в удобные и практичные полиэтиленовые пакеты. Так же на пакетах впечатываются логотипы различных магазинов, что служит хорошей рекламой.

Производство пакетов как вариант бизнеса

При низкой себестоимости рентабельность данного вида бизнеса достаточно высока. По мнениям экспертов пробиться на конкурирующем рынке по производству данной продукции даже очень реально.

Так с чего начать производство? Как и в организации какого-либо другого бизнеса для начала надо заняться оформлением необходимых документов.

Эти документы, а именно: регистрация вида деятельности, разрешительные документы и визивирование их обойдется вам примерно в 300–400 долларов. Сам процесс оформления может занять 1–2 месяца.

Кроме того ваше предприятие обязано хотя бы один раз в 3 месяца проводить экспертизу на качество продукции согласно установленным нормам. Само заключение стоит 25–35 долларов.

На начальном этапе развития вашего бизнеса стоит позаботиться об утилизации отходов. Есть два способа:

- Оформление договора с перерабатывающей компанией;

- Приобретение оборудования для самостоятельной переработки отходов.

Следует отметить, что первый способ гораздо экономнее второго.

Также надо с первых шагов позаботиться о точке сбыта вашей продукции.

Оборудование и технология изготовления

Линия по производству полиэтиленовых пакетов состоит из 5 машин:

1.Экструзионная установка

Это машина, которая понадобиться для выдува рукавной пленки. Надо заранее выбрать ширину ваших пакетов, так как она должна соответствовать ширине установки. Кроме этого в комплекте машины имеется устройство для фальцевания швов. Если вы собираетесь наносить на пакеты какие–либо рисунки, например, известные бренды (такие рисунки понадобятся при продаже пакетов соответствующим магазинам) вам будет нужен экструдер оборудованный корокатором. Он нужен чтобы проконировать пленку, то есть снять статистический разряд для улучшения взаимодействия покрытия с краской. Без этого действия печать рисунка невозможна.

2. Флексографическая машина

Это оборудование для нанесения печати на рукав пакета. Такие машины бывают 3 типов:

- двехцветные;

- четырехцветные;

- шестицветные.

Если организовывается производство пакетов без рисунка (мусорных и др.) покупка этого прибора не потребуется.

3.Флексограф

Специалисты рекомендуют процесс фальцевания поручить компаниям-партнерам, так как цена на флексограф начинается от 50 000 долларов США.

4. Пакетоделательная машина

Для нарезания п/э рукавов вам будет нужна пакетодельная машина. Чтобы изготавливать мусорные пакеты для машины придется приобрести намотчик и перфорационный нож, а для пакетов типа «маячка» – горячую иглу и фотоэлемент.

5. Вырубной пресс

Из дополнительного оборудования для линии по производству полиэтиленовых пакетов может понадобиться вырубной пресс, укомплектованный набором форм. Он нужен только для изготовления пакетов «маячка» и пакетов с прорубной ручкой.

Для переработки отходов полиэтилена будет нужен агрегат для дробления. Внимание: использование переработанного сырья подходит только для мусорных пакетов и ни в коем случае для пакетов связанных с пищевой промышленностью.

Стоимость всей линии по производству полиэтиленовых пакетов колеблется от 100 000 до 180 000 долларов.

Сырье

Для производства полиэтилена нужен гранулированный полиэтилен. При этом существует:

- полиэтилен высокого давления;

- полиэтилен низкого давления.

Самое дешевое сырье – это гранулят корейского и российского производства. 1тн отечественного гранулированного полиэтилена стоит около 400 долларов.

Еще при производстве пакетов нужны будут красители. Цены на них колеблются в диапазоне от 5 до 20 долларов за 1кг.

Помещение

Размещать цех лучше подальше от жилых районов и заселенных мест, так как процесс изготовления пакетов напрямую связан с химическими веществами. Помещения следует оборудовать вытяжкой и вентиляцией. Площадь вашего предприятия должна быть 100м2 и выше, а высота около 10м.

Для производства пакетов не нужно будет много воды и будет достаточно обычного напора для соблюдения санитарных норм.

Что касается напряжения b тока, то будет достаточно 220–380Вт, не больше.

Персонал

Бизнес хорош тем, что не требует высококвалифицированных рабочих и можно спокойно обучить новичков. Так что с персоналом серьезных проблем не возникнет.

Срок окупаемости всей линии по производству полиэтиленовых пакетов колеблется в пределах 2–3 лет.

Поставщики линий по производству полиэтиленовых пакетов могут представить различные варианты разной комплектации. К примеру, цена на состав оборудование, которое способно производить 250 мешков в час — около 56570 тысяч долларов.

У многих комплектов есть очень полезные особенности. Например, их детали можно приобретать отдельно друг от друга, что значительно влияет на цену производственной линии и отдельных агрегатов.

Изготовление полиэтиленовой пленки

Еще одна из особенностей некоторых комплектов состоит в том, что некоторые из процессов можно делать вручную и это снижает затраты практически вдвое. Конечно же, производительность при таком подходе снизится.

Если необходимо оборудование с высокой производительностью, то лучше брать всю линию сразу. Цена такой линии будет где-то 108 300 долларов США при производительности 120 мешков за минуту. В этом случае будет легко изменять длину и ширину продукции.

Стоит отметить, что в этих двух вариантах в комплекте не учитывается флексомашина.

Бизнес по производству пакетов очень прост и не требует значительного начального капитала. Благодаря этому его можно развить и даже занять свою позицию на рынке.

Как делают полиэтиленовые пакеты, видео:

Другие похожие статьи на Организация бизнеса по изготовлению полиэтиленовых пакетов и производственная линия

Среди отличительных особенностей нашей упаковочной продукции клиенты выделяют отменное качество товара, оптимальную цену и огромный ассортимент.

Свой бизнес: производство упаковочной пленки

Столь выгодные условия своим клиентам мы можем предложить благодаря собственным производственным мощностям.

Наше производство

С 2009 года мы изготавливаем и реализуем оптом современные упаковочные материалы, благодаря которым покупатели могут обеспечить удобное хранение и безопасную транспортировку торговой продукции и личных вещей.

Производство упаковочных материалов в нашей компании «Комплект-Пак» поставлено на конвейер, и для каждого вида товара у нас открыта отдельная линия. Благодаря опыту и расширяющимся возможностям, мы можем предложить оптовым покупателям максимально широкий ассортимент упаковки.

Мы ценим свою репутацию и уважаем всех клиентов, поэтому основной акцент в производстве делаем на качество изготавливаемой нами продукции. Для этого на производстве мы используем передовые технологии, современное оборудование, а для изготовления упаковочной пленки, скотча, и прочих материалов используем высококачественное сырьё, которое закупаем только у проверенных поставщиков.

Отметим, что производство стрейч пленки, пакетов, средств защиты и прочих товаров в «Комплект-Пак» происходит в соответствии с нормами ГОСТ РФ. Сырьё и продукция компании проходит строгий контроль качества, и имеет соответствующие сертификаты. Поэтому наши клиенты гарантированно получают высшее качество по наиболее выгодной цене.

Что мы предлагаем на производстве

Мы изготавливаем стрейч, скотч, воздушно-пузырьковую пленку, пакеты, майки ПНД, гофрокартон, перчатки и прочие необходимые в быту и в сфере упаковки материалы.

У нас налажено производство 2-х и 3-х слойной воздушно-пузырчатой пленки, стрейч пленки для ручной и машинной обмотки. Упаковочный скотч и малярную ленту мы выпускаем с разной толщиной, шириной и плотностью. Современное оборудование, которое есть у нас, даёт нам возможность изготавливать данную продукцию в различных цветовых вариациях, а также с нанесением на неё рисунков, рекламных надписей или логотипа компании.

На своём производстве мы выпускаем гофрокартон премиального качества, а огромный ассортимент полиэтиленовых пакетов для супермаркетов и торговли, изготовленный у нас, позволяет удовлетворить требования широкого круга клиентов.

На отдельной линии мы изготавливаем востребованные в работе средства защиты – вязанные х/б и латексные перчатки с одинарным и двойным ПВХ покрытием. В нашем ассортименте вы всегда сможете найти рабочие перчатки класса «эконом», «стандарт» или «люкс».

Реализация изготавливаемой продукции

Что касается реализации, то за годы нашей работы мы активно расширяем свою дилерскую сеть на территории РФ. Сегодня у нас открыты два офиса – в Москве и Санкт-Петербурге, куда мы приглашаем новых клиентов и дилеров.

Покупка продукции напрямую от непосредственного производителя – это всегда привлекательная возможность для клиентов купить необходимый товар по самой доступной цене и в нужном количестве. И если вы ищите именно такую компанию по производству стрейч пленки, скотча, пузырьковой пленки и прочих упаковочных материалов – добро пожаловать к нам в «Комплект-пак».

Как открыть промышленное производство полиэтиленовых пакетов

ООО “РостСан” – предлагает Вам широкий ассортимент оборудования для производства пакетов!

ООО “РостСан” является официальным дистрибьютором турецкой фирмы OZMAK в России. С 1998 года компания OZMAK выпускает оборудование для производства пластиковых и пищевых пакетов, упаковки из полиэтилена. За короткое время фирма OZMAK вступила в ряды лидирующих фирм, создав торговую марку OZMAK. Открыв представительства в 14 странах мира, фирма OZMAK внесла большой вклад в увеличение рынка качественных и надежных станков для производства пакетов.

ООО “РостСан” предлагает на российском рынке станки для производства пакетов, полиэтиленовой пленки, упаковки, а также оборудование для производства пакетов типа “фасовка”, “майка”, “мешки”, пакетов с прорубной усиленной и неусиленной ручкой, “куринных” пакетов, “хлебных” пакетов из полипропилена, линии (грануляторы) для переработки отходов из полиэтилена. За время работы компания “РостСан” зарекомендовала себя как надежный партнер в бизнесе.

Специализация ООО «РостСан» — это

– пакетосварочные станки для производства упаковки: полиэтиленовых пакетов «майка», с донным швом, с боковым швом, с усиленной и неусиленной прорубной ручкой, петлевой ручкой, “куринных” пакетов, “хлебных” пакетов из полипропилена;

– пленочные экструдеры для производства полиэтиленовой пленки ПНД, ПВД, ЛПВД, трехслойных пленок;

– грануляторы для переработки отходов производства.

Специалисты нашей компании не только продадут вам оборудование для производства пакетов, но и подберут оптимальный комплекс для производства, способный обеспечить максимальную отдачу по производительности без поломок и простоев, а внедренные энергосберегающие технологии, обеспечивают круглосуточную скоростную работу при высоком качестве получаемой продукции.

Наша работа с клиентами не ограничивается только продажей оборудования. Мы гарантируем нашим клиентам комплексное сопровождение на протяжении всего времени сотрудничества:

· мы подберем необходимое оборудование для Вашего производства, обеспечив максимальную производительность оборудования и комфорт Вашей работы;

· мы предложим только то оборудование, что проверено нами на собственном производстве, подробно рассказав об особенностях каждого станка;

· мы поделимся опытом работы и проведем обучение специалистов на собственном производстве;

· предоставим полный спектр услуг по техническому обслуживанию оборудования для производства пакетов.

Фирма OZMAK постоянно совершенствует выпускаемые станки для производства полиэтиленовых пакетов. Мы не только посоветуем Вам оптимальный вариант при покупке нового оборудования для производства пакетов, но и поможем продать устаревшее.

ООО «РостСан» – импортер оборудования по производству полиэтиленовых пакетов, экструдеров и грануляторов!

Производство полиэтиленовой пленки

Полиэтиленовая пленка активно используется в самых разных сферах жизни: в строительстве, сельском хозяйстве, торговых процессах и в бытовых условиях. Процесс изготовления этого материала в промышленных масштабах достаточно трудоемок. Он требует огромных знаний и точности как от технологов, налаживающих производственные линии, так и от исполнителей — операторов, контролирующих работу оборудования. Как пример: изменение толщины материала в меньшую сторону до 5 мкм, вероятнее всего, негативно скажется на физико-химических свойствах готового продукта.

Производственная линия

Основное звено производственной линии — экструдер, оборудование, которое формует пленку из гранул полиэтилена под высоким давлением. Машина получила наименование от технологии экструзии, на которой основано ее действие.

Экструзия — принудительное проталкивание расплавленной массы через заготовки определенной формы, сечения и толщины.

Полиэтилен, использующийся в производстве, получается в итоге плавки гранул, сырья, которое относится к числу возобновляемых материалов.

Методы получения полиэтиленовой пленки

- Рукавный. Полимер помещается в экструдер, расплавляется и выходит из формующей головки в форме рукава, который расширяется потоком воздуха до заданных размеров, а после укладывается в полотно из нескольких слоев.

- Плоскощелевой. Расплавленный полимер выдавливают через головку на полированный охлаждающий вал или в охлаждающую ванну. Благодаря быстрому остыванию, конечный продукт получается прозрачным, прочным, однородным по толщине.

Запаивание краев

Кроме экструдера в производственной линии устанавливается резально-паяльный аппарат. Эта машина в автоматическом режиме нарезает полиэтиленовую пленку на фрагменты нужного размера (точные цифры, указывающие габариты, прописываются в программе). На выходе получается полиэтиленовая пленка заданной толщины. Наиболее популярные параметры — от 6 до 250 мкм.

Разрезанный материал запаивается по боковым швам (если речь об изготовлении простых упаковок без ручек). Сложнее выглядит работа по выполнению чехлов для теплиц, оборудования и т. п. Их нарезание и запаивание производятся с использованием специальных лекал.

Надписи и рисунки на готовую продукцию наносятся с помощью флексографического аппарата. Он заряжается быстросохнущей краской эластичного типа, отлично приспособленной для изделий из полиэтилена.

Сферы применения

Полотно из полиэтилена нашло применение во многих процессах:

- укрытие строительных лесов;

- сооружение временных конструкций;

- защита объектов от атмосферных осадков;

- строительство теплиц и парников;

- укрытие земельных участков перед посевом;

- упаковка продукции и т. п.

Виды полиэтиленовых пленок

Армированная

Представляет собой 3-слойный материал повышенной прочности. Состоит из 2-х внешних слоев (светостабилизированная пленка) и одного внутреннего из армирующей сетки.

Преимущества материала — экономичность, повышенная устойчивость к УФ-излучению, прочность, способность защитить укрытый объект от осадков и задать нужный микроклимат.

Черная

В процессе изготовления продукции этого типа в полиэтилен под высоким давлением добавляют сажу и антиокислители. В итоге пленка становится непрозрачной. Преимущества материала: устойчивость к разрыву, способность удерживать пар и воду, защита от УФ-лучей, эластичность.

Прозрачная (обычная)

Толщина пленки — 10–200 мкм. Продукция универсальна в применении. Выбор того или иного варианта (по толщине) диктуется конечными целями потребителя.

Термоусадочная

Изготовляется по технологии экструзии с дальнейшим пневморастяжением. В процессе нагревания до температуры выше границы размягчения полиэтилена размеры полотна сокращаются до исходных. Это свойство оптимально при упаковке пищевых продуктов, лекарственных средств, которые требуют герметизации.

Светостабилизированная

Пленка со светостабилизаторами в составе, придающими ей повышенную стойкость к воздействию ультрафиолета. Материал нашел применение в с/х отрасли для укрытия теплиц и парников, где выращиваются цветы, рассада, овощи.

Материал увеличивает нагрев пространства до 3–5 градусов (при сопоставлении с обычным покрытием). Срок службы пленки — 3–5 лет.

Воздушно-пузырчатая

Оптимальный упаковочный материал для товаров, которые требуют бережного обращения при транспортировке и хранении (электроники, стеклянных изделий, мебели, бытовой и компьютерной техники).

По структуре это двухслойный (или трехслойный) материал с равномерно расположенными пузырьками воздуха. Еще одна сфера применения — звукоизоляция в строительстве.

Стрейч-пленка

Полотно обладает высокой растяжимостью, упругостью и прочностью на разрыв. При соприкосновении стрейч-пленка прилипает к поверхностям различных типов. По этой причине она относится к числу упаковочных материалов широкого спектра применения.

Техническая

Серьезный недостаток полотна скрыт уже в названии. Материал не предназначен для завертывания пищевых продуктов. Причина в использовании при его изготовлении вторичного полиэтилена. За счет уменьшения стоимости сырья готовая продукция отличается дешевизной. Ее применение возможно в тех сферах, где сортность не имеет значения.

Дизайн многослойной экструзионно-раздувной пленки на основе полиэтилена для производства герметичной упаковки

Аннотация:

Гибкая упаковка — это растущий рынок, и большая часть гибкой упаковки предназначена для пищевой промышленности. Потребность в оптимизации процессов и снижении производственных затрат привела к увеличению гибкости упаковки. А сокращение потерь на производственной линии, при хранении и транспортировке является важным аспектом, который производители пищевых продуктов очень заботятся.Эти потери выше при упаковке жидких продуктов из гибких материалов. Это связано с загрязнением зоны уплотнения. Чаще всего жидкие продукты упаковываются в машины с вертикальным заполнением и запечатыванием (VFFS). Поэтому при упаковке жидких продуктов очень часто возникает герметизация через загрязнение. В исследовании используются три типа жидких и полужидких продуктов, такие как томатный соус, пряное масло и духи на водной основе. Так как агрессивность этих продуктов процент утечки выше с существующими структурами материалов.Следовательно, целью этого исследования была разработка экструзионного материала для экструзии пленки на основе полиэтилена, который можно использовать для ламината для выбранных продуктов. Недавно разработанный линейный полиэтилен низкой плотности (LLDPE) заменил герметизирующий материал существующей структуры этих продуктов. Также все испытания проводились как для существующей структуры материала, так и для новой структуры материала с разработанным ЛПЭНП. Существующий герметизирующий материал был выдут с использованием 80% LLDPE и 20% полиэтилена низкой плотности (LDPE) во всех 3 слоях.Но недавно разработанный герметизирующий материал был выдувным, включающим полиолефиновый пластомер (POP) и металлоценовые материалы LLDPE во внутренний и средний слои. В ходе исследования проверяется комбинация различных температур уплотнения и времени выдержки для определения оптимального состояния уплотнения. Затем оптимальные условия уплотнения были применены к производственной линии для испытания структуры материала. Были проведены испытания на герметичность упакованных саше и определены окончательные результаты. Разработанная экструзией с раздувом пленка LLDPE-пленка показала хорошие результаты по сравнению с существующим материалом.Благодаря новому герметику процент утечки томатного соуса, пряных масел и духов на водной основе может быть уменьшен на 20%.

Свойства линейной полиэтиленовой пленки низкой плотности (LLDPE)

Несмотря на то, что плотности LDPE и LLDPE (0,921–0,926 г / см3) одинаковы, LLDPE обладает лучшими характеристиками разрывной и ударной пленки, чем LDPEV. Очень гибкий, естественного молочного цвета, полупрозрачный с высокой ударной вязкостью. Отлично подходит для мягких и сильных буферов, хорошая химическая стойкость.Хорошие барьерные свойства для водяного пара и спирта. Плохой газовый барьер, стерилизуемый EtO (EtO означает Et hylene O xide, токсичный, вызывающий рак газ, который используется для стерилизации большей части пластмасс) или гамма-излучением. Хорошая устойчивость к растрескиванию и ударам.

Смеси разветвленного (LDPE) и линейного (LLDPE) полиэтилена низкой плотности обычно используются в производстве пластиковой пленки. Это делается для того, чтобы для достижения выгодных свойств, присущих комбинации обеих смол, таких как улучшенные механические свойства ЛПЭНП и хорошая технологичность ПВД.Эти смеси можно разделить на две категории или области: смеси с более высоким содержанием ЛПЭНП и смеси с более высоким содержанием ПЭНП. Соотношение состава смеси может перемещаться в сторону каждой из областей в зависимости от наличия каждой смолы на рынке, технологического оборудования и потребления привычки местного рынка. Например, на европейском рынке в основном производятся смеси с высоким содержанием LDPE, а в Северной Америке преобладает использование смесей с высоким содержанием LDPE. смеси.

Устойчивое увеличение количества смесей ЛПЭНП улучшило некоторые характеристики, такие как:

- Более высокие механические свойства.

- Лучший внешний вид (прозрачность, блеск, более низкий уровень геля).

- Улучшенные герметизирующие свойства.

- Снижение затрат на производство и переработку.

Преимущества, представленные LLDPE, переместили рынок на использование более богатых LLDPE смесей в таких областях, как: пакеты с высокими эксплуатационными характеристиками, амортизирующие пленки, изоляционные пленки для шин, промышленные лайнеры, эластичные пленки, мешки для льда, мешки для дополнительной упаковки и мешки для мусора.

Описание процесса кинопроизводства в одной статье

Процесс кинопроизводства объяснен в одной статье

Есть четыре основных этапа кинопроизводства:

- Развитие

- Предварительная версия

- Основная фотография (съемка)

- Постпродакшн

Разработка

Развитие — это место, где начинают течь творческие соки, история обретает форму и начинает складываться вместе.Продюсер будет использовать все ресурсы, за которые он может ухватиться, пока не найдет историю, которой стоит заняться. Многие отличные источники для выбора материала включают местные и национальные газеты, блоги, книги и пьесы. Конечно, вы всегда можете выбрать оригинальный сценарий или поручить сценаристу создать сценарий из книги или печатного носителя, на которые вы получили права. После того, как у продюсера есть сценарий, следующим шагом будет получение освещения сценария или примечаний.

Для некоторых сценариев потребуется несколько покрытий, пока производители не будут удовлетворены и не будут готовы отправлять письма о намерениях агентствам и менеджерам.Ключевым моментом является поиск подходящего директора для вашего проекта, и это может быть даже вы. Мы рекомендуем привлечь линейного продюсера, чтобы разбить ваш сценарий и составить ориентировочный бюджет, прежде чем разговаривать с инвесторами.

Есть много способов профинансировать фильм для независимого продюсера, но ни один из них не является простым.

Это потребует большой спешки и кропотливой работы. После того, как вы обеспечили финансирование для своего полнометражного фильма, будь то через независимых финансистов, краудсорсинг (кикстартер, индигого) или студийную сделку, вашему фильму был дан зеленый свет, и вы можете перейти к следующему этапу — предварительной подготовке.

Предварительная версия

Мы не утверждаем, что создали 7 П производства, но мы им следуем.

Piss Poor Preproduction производит Piss Poor Preproduction, последнее нежелательно, и его очень можно избежать.

Во время подготовки к производству в вашу команду привлекаются ключевые участники, наиболее важными из которых являются Director (если вы еще этого не сделали), Cinematographer и Line Producer .

Режиссер собирается создать свое собственное видение сценария, и каждое подразделение, созданное после этого, будет вращаться вокруг идей режиссера.

Линейный продюсер отвечает за все физические аспекты производства, ведет переговоры о сделках для всей съемочной группы и следит за тем, чтобы фильм не выходил за рамки бюджета. В зависимости от размера вашего производства может быть привлечен Unit Production Manager (UPM) или Line Producer может выступать в роли UPM во время съемок, что не редкость.

Далее идет оператор (DP) , который будет работать с вашим режиссером и воплощать в жизнь их видение фильма.Режиссер может иметь в виду DP, с которым они хотели бы работать над фильмом. DP собирается стилизовать фильм на основе списка кадров и раскадровки, которые они создали вместе с режиссером во время подготовки к производству. Для режиссера крайне важно создать и усвоить список кадров, чтобы процесс съемки прошел максимально гладко.

Другими ключевыми членами команды, которых необходимо задействовать во время подготовки к съемкам, являются Художник-постановщик , Художник по костюмам , Менеджер по местоположению и Директор по кастингу .В зависимости от размера проекта предварительная подготовка может длиться от 3 недель до 3 месяцев и даже дольше в зависимости от того, сколько работы необходимо выполнить.

Художник-постановщик создает визуальный образ для фильма и отвечает за художественный отдел ( арт-директор , Художник-декоратор / декоратор , Propmaster и т. Д.). Подумайте, если вы снимаете историческую пьесу, режиссер несет ответственность за то, чтобы все, что будет видно на камеру, помимо актеров, соответствует этому периоду.

Роль художников по костюмам состоит в том, чтобы найти и создать гардероб для всего актерского состава и убедиться, что они находятся в правильной одежде для каждой сцены.

При поиске мест для съемок вместе с режиссером было бы здорово взять с собой художника-постановщика и оператора. Они смогут дать бесценный взгляд на каждое возможное местоположение, что будет очень полезно при принятии окончательного решения о местоположении. Менеджер местоположения будет работать с вами, чтобы найти лучшие места, которые можно показать вам и вашей команде.Они будут отвечать за получение всех разрешений, необходимых для съемок в каждом месте, и будут действовать в качестве связующего звена с производством и будут иметь дело с владельцами собственности, управляющими зданиями, общественностью и соседними предприятиями в зависимости от того, где будут проходить съемки.

Кроме того, менеджер по локации обязан убедиться, что место безопасно, у актеров и команды есть место для парковки, а также есть место для генераторов и трейлеров.

Кастинг-директор приглашен на подготовку к съемкам, чтобы исполнить все роли в фильме.Они работают с режиссером и продюсером, чтобы создать список потенциальных актеров мечты. Кастинг-директор также представляет разбивку ролей в различные службы кастинга и связывается с агентствами и управляющими компаниями для организации прослушиваний. Они могут даже заключать контракты с актерами.

Основная фотография (съемка)

После того, как вы завершили свой сценарий, полностью сняли фильм, забронировали все свое оборудование, заблокировали все свои локации, наняли оставшуюся команду, завершили свою раскадровку и составили список кадров, теперь вы должны чувствовать себя довольно хорошо, потому что вы готовы для принципиальной фотографии.

Во время подготовки к производству вы также пригласите своего первого помощника директора или 1-го AD, который будет работать с режиссером и линейным продюсером и составлять график съемок. Обеспечение того, чтобы у каждого отдела было достаточно времени на подготовку, — лучший способ гарантировать, что ваш сет будет работать гладко, и вы не будете бегать вокруг в панике.

Во время производства 1-й AD запустит набор и удостоверится, что все происходит своевременно. 1-й AD отвечает за начальную безопасность и следит за тем, чтобы каждый отдел работал, одновременно отслеживая, сколько времени требуется каждому соответствующему отделу.

Быть 1-м лицом нашей эры — значит думать на ногах и уметь решать проблемы. В зависимости от размера фильма, 1-й н.э. может иметь армейские ПА. PA Nation (производственные помощники) работает непосредственно под AD, если они не были назначены в конкретный отдел.

2-й помощник директора работает напрямую с 1-м AD и отвечает за подготовку ежедневных списков вызовов и обеспечение настройки отчетов о талантах. Это означает, что талантливый человек прошел через гардероб, макияж и готов к съемке.

Руководитель сценария сидит прямо перед монитором рядом с режиссером и отвечает за отслеживание непрерывности фильмов. Скрипт (ник) следует сценарию и отслеживает любые изменения, которые вносятся во время съемок. Они также уделяют пристальное внимание деталям и следят за осями и линиями глаз для каждого дубля. Кроме того, руководитель сценария будет взаимодействовать с отделом камеры и звука, чтобы убедиться, что планшет правильный. В конце каждого дня готовятся производственные отчеты и заметки для редактора.

Большинство независимых фильмов снимают от 4 до 5 страниц в день.

Они могут даже снимать больше, если бюджет очень ограничен или сцены перемещаются. Если вам не нужно снимать более 5 страниц в день, это определенно не рекомендуется, если только вы не хотите платить за сверхурочную работу или расстраивать съемочную группу. В крупных фильмах обычно снимается 2 или 3 страницы в день.

Gaffer , Grip & Electric , 1-я камера-помощник , 2-я камера-помощник и Sound Mixer — все необходимые члены команды.

Охранник отвечает за все освещение на съемочной площадке и работает напрямую с DP. DP может даже запросить его заранее.

Key Grip работает с Gaffer и DP и отвечает за все оборудование для освещения и такелажа.

Также есть члены экипажа, которые «качаются» между этими отделами, и их часто называют лучшими парнями.

1-я камера переменного тока или вспомогательная камера отвечает за фокусировку. Они также собирают камеру и меняют объективы и аксессуары, необходимые для разных снимков.

2-я переменная переменного тока отмечает каждый планшет, держит батареи наготове, меняет карты памяти и работает в тесном контакте с 1-м переменным током.

2-й AC может также работать как начальный Digital Imaging Technician или DIT. DIT безопасно загружает и хранит все ваши драгоценные видеоматериалы на отдельных жестких дисках. Они также могут выполнить начальную цветокоррекцию и подготовить отснятый материал для просмотра режиссером в конце дня (ежедневные газеты).

Производственный звуковой микшер отвечает за запись и захват всего звука.В небольших постановках звуковой микшер может даже управлять штангой микрофона и одновременно микшировать. Большинство предпочитает иметь отдельного оператора стрелы, который остается включенным, чтобы звуковой микшер мог быть полностью посвящен микшированию.

Постпродакшн

После того, как вы закончили основную фотосъемку, вы перейдете в постобработку. Пора познакомить вас с редактором , композитором , звукорежиссером , музыкальным супервизором , художником VFX и колористом .

Постпродакшн может быть долгим и утомительным процессом.

Если вы правильно спланировали свой фильм, у вас должно быть достаточно средств для оплаты публикации.

Режиссер будет работать в тесном контакте с редактором, чтобы выбрать наиболее понравившиеся ему дубли. Может быть нанят почтовый руководитель, который будет следить за процессом публикации и следить за тем, чтобы все происходило вовремя.

Редактор будет использовать заметки руководителя сценария, чтобы помочь им ориентироваться в море отснятого материала.Надеюсь, вам не нужно будет планировать повторные съемки или заменять диалоги. Это потенциально может стать дорогим.

После того, как вы составили черновик, добавили оригинальную партитуру или получили права на использование вашей любимой музыки, пора откорректировать цвет фильма. Перед блокировкой изображения рекомендуется протестировать пленку.

После того, как вы (продюсер) и режиссер довольны, вы можете чертовски продвигать свой фильм и отправлять его на фестивали, или, если у вас уже есть договор о распространении, это поможет вам окупить свои финансы.

Сейчас есть много разных способов распространения фильмов. В процессе производства важно помнить, что фильм — это то, что вы намеревались сделать, а фильм — это то, что вы продюсировали. Надеюсь, проект получится так, как вы планировали, но, скорее всего, он будет немного отличаться в лучшую или худшую сторону.

Факты и информация о загрязнении пластиком