Типовая технология производства обуви: Производство обуви: оборудование, материалы и технология

Производство обуви: оборудование, материалы и технология

Обувь всегда является востребованным товаром среди населения, поэтому обувная промышленность является популярной отраслью бизнеса. В современное время на рынке представлено много моделей данной продукции различных производителей и фабрик.

Содержание

- Мировая конкуренция

- Технология пошива

- Необходимое оборудование

- Соединение частей изделия

- Производство стелек

- Заключительный этап

- Организация бизнеса

- В заключение

Мировая конкуренция

На сегодняшний день многие покупатели желают иметь не только качественную и практичную обувь, но и соответствующую модным тенденциям. Среди экспертов данной сферы деятельности замечено, что доходы российских фабрик и спрос на продукцию, напрямую зависят от иностранных производителей.

Обувная промышленность хорошо развита в Китае. С одной стороны, продукция из Китая славится невысокой ценой, однако, плохим качеством. С другой стороны, существует немало известных европейских брендов с продукцией высокого качества, и соответственно, завышенной стоимостью.

С другой стороны, существует немало известных европейских брендов с продукцией высокого качества, и соответственно, завышенной стоимостью.

Из-за быстрого повышения цен на импортную продукцию и некачественного товара и Китая, все больше покупателей начинают отдавать предпочтение отечественному производителю. Поэтому многие предприниматели задумываются об открытии фабрики по производству обуви.

Чтобы потеснить китайских производителей и соперничать с европейскими поставщиками, необходимо выпустить дизайнерский модельный ряд с какой-либо изюминкой.

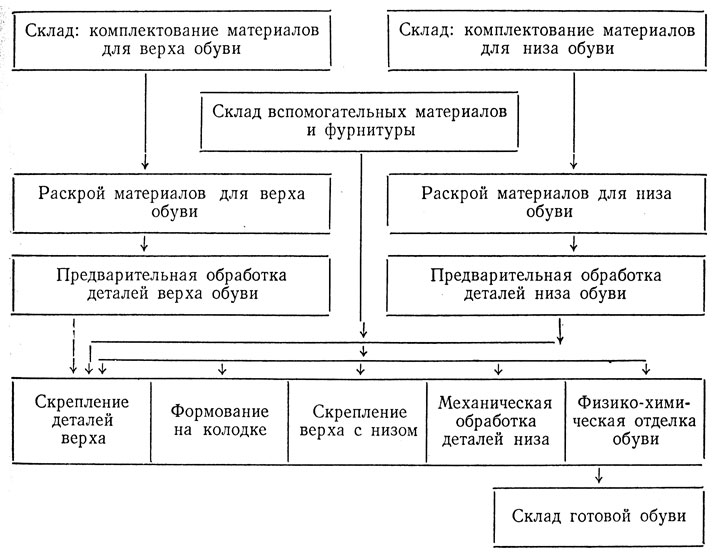

Технология производства обуви в промышленных масштабах осуществляется в несколько этапов:

- Проектирование и создание моделей обувного ряда с разработкой всей необходимой документации.

- Производство обуви и сбыт партий.

Технология пошива

Предварительно материалы, используемые в производстве, необходимо:

- тщательно проверить на соответствие качественным характеристикам;

- отсортировать в производственные партии;

- направить в раскройный цех.

Первым делом дизайнерами-специалистами разрабатывается дизайн и внешний вид будущей модели, создается эскиз, выполняется заготовка.

Для создания производства по пошиву обуви необходимы соответствующие материалы, одни из них являются основными, другие – вспомогательными.

Основные материалы применяются для изготовления наружных, внутренних и промежуточных элементов верхних и нижних частей изделия:

- разные виды кожи;

- меха;

- текстильные материалы.

К вспомогательным материалам относятся детали, предназначенные для отделки и украшения моделей:

- различная обувная фурнитура;

- текстильно-галантерейные изделия;

- клей.

Таким образом, для изготовления обуви существует достаточно большой выбор материалов. Однако, самый лучший из них – натуральная кожа.

Помимо натурального сырья, в последнее время все чаще применяются синтетические материалы для производства обуви, которые значительно дешевле.

Однако, многие из них не только дешевле, но часто и практичнее природных аналогов.

Раскройный цех

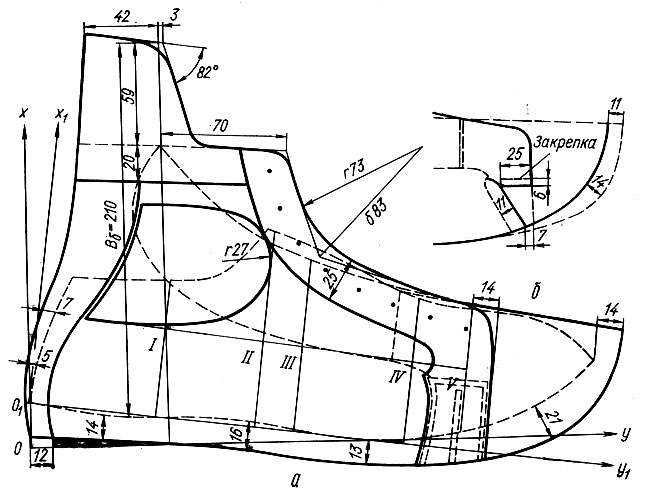

Именно в раскройном цеху выполняется создание эскиза обуви, моделирование изделия и раскрой деталей.

Из заранее подготовленного материала изготавливаются составные части обуви, для получения которых предназначены два специальных вырубочных пресса:

- один – для работы с верхними деталями;

- второй – для нижних деталей изделия.

Некоторые части обуви вырезаются вручную при помощи трафарета.

Пошивочный участок

Верх обуви изготавливается отдельно от подошвы и включает в себя следующие детали:

- Переднюю часть изделия – носок;

- Среднюю часть изделия – союзку;

- Часть, фиксирующую верх ноги – язычок;

- Заднюю часть изделия, фиксирующую пятку – задник.

Необходимое оборудование

Перед тем как сшивать детали, необходимо каждую часть истончить, чтобы швы были ровными и аккуратными. В пошивочном цехе выполняется сшивание подготовленных деталей. Необходимо следующее оборудование для производства обуви:

В пошивочном цехе выполняется сшивание подготовленных деталей. Необходимо следующее оборудование для производства обуви:

- Швейные машины;

- Пошивочный конвейер;

- Машина для вставки подносков;

- Машина для загибки краев и разглаживания швов;

- Машина для формовки кожаных нашивок на носок обуви.

Технология крепления подошвы

Подошва крепится к верху обуви разными способами:

- Клеевым;

- Прошивным;

- Комбинированным;

- Вулканизацией.

Клеевой способ популярен, поскольку надежен и недорогой в выполнении. При правильном выполнении технологии склейки, вероятность проникновения влаги между верхом и подошвой практически невозможна. Однако, при склеивании некачественным клеем или с нарушением правил крепления, обувь может быстро развалиться.

При правильном выполнении технологии склейки, вероятность проникновения влаги между верхом и подошвой практически невозможна. Однако, при склеивании некачественным клеем или с нарушением правил крепления, обувь может быстро развалиться.

Прошивной способ крепления подошвы к верху обуви недостаточно практичен к проникновению влаги, также высокая вероятность повреждения прошивной нити.

Комбинированный метод предполагает использование клеевого и прошивного способов.

Вулканизация – части изделия (верх и низ) практически свариваются в одно целое. Используя такой способ, вероятность отсоединения подошвы от верха практически исключается. Недостаток у данного способа один – ограниченность в выборе материалов.

Пошив внутренней части

Внутренняя часть обуви подшивается подкладкой, которая может быть выполнена из следующих материалов:

- кожаная;

- текстильная;

- из искусственных материалов;

- комбинированная из разных материалов;

- шерстяная на тканой основе;

- из натурального меха на кожаной основе.

От качества выполнения соединения деталей зависит качество будущей модели.

Соединение частей изделия

Способ скрепления верхних и нижних частей обуви отвечает за многие эксплуатационные характеристики:

- гибкость;

- легкость;

- износостойкость.

Гибкость обуви

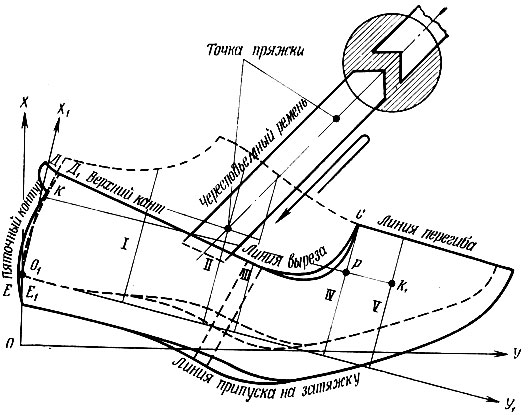

После того как верх изделия будет готов, он натягивается на колодку и с нижней ее стороны закрепляется со стелькой. Этот процесс называется – «затяжка». На этом этапе в носок и задник будущей обуви устанавливаются формовочные элементы:

- в носок – подносок;

- в задник – усилитель жесткости в виде пластиковой пластины или дополнительных слоев кожи.

Колодки могут быть выполнены по-разному, в зависимости от будущей модели. Они могут быть в следующем выполнении:

- цельные;

- раздвижные;

- сочлененные;

- с выпиленным клином.

Фасон колодки зависит от тенденций моды, поскольку это является основной технической характеристикой, от которой зависит вид будущей изготовленной модели.

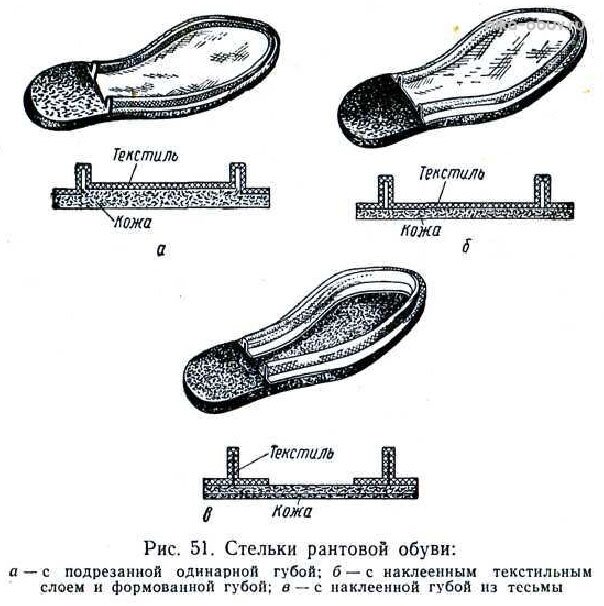

Производство стелек

Внутрь готового изделия вкладываются стельки. Стельки могут быть выполнены из разного сырья. Материал, из которого изготавливается стельки, должен быть качественным, поскольку именно он будет впоследствии соприкасаться с ногой человека. Стелька может быть выполнена из влагостойкого картона или синтетического нетканого материала.

Для изготовления обувных стелек выбранная ткань прессуется на специальном оборудовании. Затем машиной для шлифовки обрабатываются края и промазываются специальным клеем, после чего проходят еще одну прессовку.

Стельки к модели можно приобретать отдельно, исходя из потребностей, это могут быть:

- утепленные стельки;

- ортопедические;

- другие варианты.

Заключительный этап

Изготовление обуви после крепления подошва завершается окончательной отделкой изделия:

- необходимо отрезать излишки материала;

- вклеить мягкие подпяточники;

- вложить стельки;

- сформировать голенища.

Завершающим этапом является обработка готового изделия при помощи специальных покрытий:

- восков;

- спреев;

- кремов.

При необходимости выполняется вставка шнурков, крючков и других аксессуаров и фурнитуры.

Готовая продукция поступает в отдел проверки качества, где сортируется, маркируется, упаковывается попарно и группируется по партиям для сбыта.

Организация бизнеса

Если хорошо ознакомиться с данной отраслью, обувная промышленность может стать прибыльным доходом. Необходимо ознакомиться со всеми нюансами производства, пошива обуви, выбора материалов и оборудования, а также соблюдать ряд последовательно выполняемых операций и действий.

Для организации бизнеса в сфере производства обуви необходимо выполнение следующих пунктов:

- приобретение производственного помещения с необходимым оборудованием;

- приобретение материалов;

- сертификация и декларация продукции;

- договора по сбыту готовой продукции.

Перед тем как закупать материалы и оборудование, стоит определиться со стилем будущих коллекций. Формат изделий может быть разный – производство классической кожаной обуви, резиновые или спортивные модели. Кроме того, можно выбрать одно направление продукции: либо производство мужской обуви, либо производство женской обуви. Очень прибыльна и востребована среди покупателей детская продукция.

Следует учитывать и сезонные периоды. Как правило, сезон начинается с осени и идет до весны следующего года. В летнее время:

- пересматривается ассортимент;

- разрабатываются новые модели;

- обновляется оборудование.

Следует учитывать также, что одной из больших проблем и трудностей обувного производства, является отсутствие качественного отечественного сырья для производства обуви. Поэтому, изделия, которые производятся в нашей стране, почти наполовину состоит из импортных материалов.

Таким образом, обувная промышленность России не является сильной стороной нашей страны и уступает в объемах производимой продукции многим странам.

В заключение

Если иметь оригинальную идею, которая позволит выделить коллекцию на фоне конкурентов, а также учитывать потребности и пожелания покупателей, обувная промышленность может стать прибыльным производством.

Видео по теме: Производство обуви

Современная типовая технология сборки обуви

приобрести

Методичка-современная типовая технолгия сборки обуви клеевого и летьевого методов крепления

скачать (531.5 kb.)

Доступные файлы (1):

n1. doc doc | 532kb. | 07.07.2012 22:43 | скачать |

- Смотрите также:

- Курсовой проект — Разработка коллекции летних женских открытых туфель клеевого метода крепления (Курсовая)

- Отчет по учебной практике — Технология сборки женской обуви (Дипломная работа)

- Курсовой проект — Проект цеха по производству школьных ботинок для девочек клеевого метода крепления (Курсовая)

- Шпоры по технологии изделий из кожи (Шпаргалка)

- Курсовой проект — Конструирование изделий из кожи (Курсовая)

- Шагапова И.М. Технология сборки заготовок обуви (Документ)

- Загайгора. Практикум. Технология обуви. Сборка заготовок верха обуви. Учебное пособие. ВГТУ 2004 (Документ)

- Проект цеха по производству модельных мужских полуботинок для осеннее весеннего периода носки клеевого метода крепления (Документ)

- Отчет по преддипломной практике на ЗАО Сивельга, г. Минск (Дипломная работа)

- Островитянов Э.М., Иванов Б.Я. Технология обуви 1967 Легкая индустрия (Документ)

- Краввченко Н.

А., Владимиров С.Д., Лекции по дисциплине Технология приборостроения Сборка приборов (Документ)

А., Владимиров С.Д., Лекции по дисциплине Технология приборостроения Сборка приборов (Документ) - Макарова В.С. Моделирование обуви и колодок (Документ)

1 2 3 4 5 6 7 8 9 10 11

Современная типовая технология сборки обуви

клеевого и литьевого методов крепления

Содержание

Предисловие 3

1 Обувь клеевого метода крепления 5

1.1 Общий перечень технологических операций 5

1.2 Технологические операции сборки обуви с подошвой из ТЭП 6

1.3 Технологические операции сборки обуви 8

конструкции «мокасин» 8

1.4 Технологические операции сборки обуви с подошвой из кожволона. 9

1.5 Технологические операции сборки обуви строчечно — клеевого метода крепления («Сан-Криспино»). 10

1.6 Технологический процесс 11

2. Обувь литьевого метода крепления 36

2.1 Общий перечень технологических операций 36

2.2 Технологические операции сборки полуботинок на текстильной застёжке «велькро», подошва – ПУ. 38

38

2.3 Технологические операции сборки сапог на застёжке –«молния», подошва – ТПУ+ПУ. 39

2.4 Технологические операции сборки полуботинок на шнурках, подошва – ПВХ. 40

2.5 Технологический процесс 41

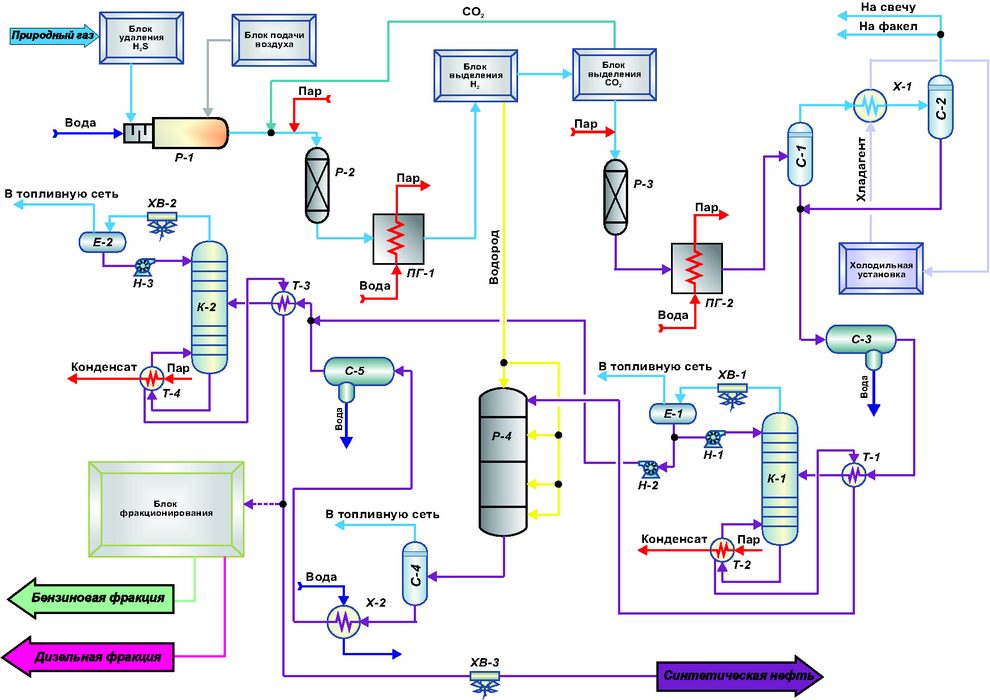

Предисловие

Типовая технология разработана для наиболее широко выпускаемой обуви на формованных подошвах из термоэластопласта (ТЭП) на низком каблуке, обуви с предварительно обработанной подошвой из кожволона на среднем и высоком каблуке, обуви конструкции «мокасин», которая пользуется повышенным спросом у определённой категории потребителей и обуви строчечно-клеевого метода крепления, выпуск которой позволяет на базе технологии производства обуви клеевого метода крепления расширить ассортимент выпускаемой обуви.

Современная типовая технология разработана на основе результатов анализа, систематизации и обобщения технологии производства обуви различных видов и конструкций, выпускаемых в настоящее время обувными предприятиями РБ и России. Изучение и анализ технологических процессов сборки обуви с приливом подошвы на верх обуви на предприятиях РБ показал, что в основном при изготовлении обуви для населения республики используется литьё низа на объёмные заготовки верха. При изготовлении специальной обуви литьё низа производится на полуфабрикат обуви с затянутым верхом. Поэтому в данном разделе приведены как общие, так и по отдельным видам обуви технологические процессы сборки обуви с приливом подошв на объёмные заготовки верха из ПУ , ТПУ+ПУ и ПВХ технологии по каждой технологической операции с режимами, нормативами, вспомогательными материалами, инструментами и оборудованием. В случае прилива подошв на затянутую заготовку верха на колодку разработать технологический процесс сборки обуви литьевого метода крепления можно, используя информацию этапа формования заготовки верха на колодку и ряд операций по подготовке следа обуви по «Современной типовой технологии сборки обуви клеевого метода крепления», дополняя данными, представленными в данном разделе.

При изготовлении специальной обуви литьё низа производится на полуфабрикат обуви с затянутым верхом. Поэтому в данном разделе приведены как общие, так и по отдельным видам обуви технологические процессы сборки обуви с приливом подошв на объёмные заготовки верха из ПУ , ТПУ+ПУ и ПВХ технологии по каждой технологической операции с режимами, нормативами, вспомогательными материалами, инструментами и оборудованием. В случае прилива подошв на затянутую заготовку верха на колодку разработать технологический процесс сборки обуви литьевого метода крепления можно, используя информацию этапа формования заготовки верха на колодку и ряд операций по подготовке следа обуви по «Современной типовой технологии сборки обуви клеевого метода крепления», дополняя данными, представленными в данном разделе.

Типовая технология структурно изложена по аналогии с типовой технологией производства обуви («Технология производства обуви. Сборка и отделка обуви. Часть VI»). В названиях операций, также, в основном, придерживались терминологии типовой технологии (часть VI). Однако в процессе работы были выявлены новые технологические операции, которых нет в типовой технологии. В связи с этим, по согласованию с ведущими специалистами обувных фабрик, были включены в технологический процесс такие операции, как «стабилизация обуви», «галогенирование подошв», «формование канта готовой обуви» и др., что позволило упорядочить названия операций технологического процесса.

Однако в процессе работы были выявлены новые технологические операции, которых нет в типовой технологии. В связи с этим, по согласованию с ведущими специалистами обувных фабрик, были включены в технологический процесс такие операции, как «стабилизация обуви», «галогенирование подошв», «формование канта готовой обуви» и др., что позволило упорядочить названия операций технологического процесса.

Современная типовая технология включает общий перечень операций и методические указания (технологический процесс) по выполнению любой операции общего перечня для производства обуви с монолитными формованными подошвами из ТЭП, с подошвами из предварительно обработанного кожволона на высоком каблуке, обуви конструкции «мокасин» и обуви строчечно-клеевого метода крепления.

Для сборки и отделки отдельных конструкций обуви приведён перечень операций, присущий технологическому процессу производства этой обуви, с выполнением технологического процесса, предусмотренного для каждой операции в общем технологическом процессе.

В связи с этим в перечне операций различных видов и конструкций обуви каждой операции присвоен двойной номер, первая цифра которого соответствует порядковому номеру общего перечня операций технологического процесса, а вторая – порядковому номеру операции для данной конструкции обуви.

Описание каждой из операций изложено в трёх пунктах, обозначенных буквами А, Б и В.

В пункте А приведены технологические параметры операции и основные требования к обрабатываемой детали, полуфабрикату или изделию.

В пункте Б указано наименование вспомогательных материалов и их краткая техническая характеристика.

В пункте В указано рекомендованное оборудование и инструменты.

1 Обувь клеевого метода крепления

1.1 Общий перечень технологических операций

Ниже приведен перечень операций сборки и отделки различных конструкций обуви клеевого метода крепления

1.Подбор колодок.

2.Чистка колодок.

3.Увлажнение заготовок

4. Прикрепление стелек

Прикрепление стелек

5.Намазка колодок.

6.Обрезка основных стелек в носочной части.

7.Фрезерование пяточной части стелек.

8.Вклеивание подносков

9.Взъерошивание затяжной кромки заготовок со стороны подкладки

10.Обстрачивавние заготовок по затяжной кромке

11.Вклеивание задников.

12.Предварительное формование пяточной части заготовок

13.Предварительное формование пяточной части заготовок.

14.Предварительное формование носочно-пучковой части заготовок.

15. Предварительное формование носочной части заготовок типа «мокасин».

16.Формование заготовок конструкции «мокасин».

17.Сострачивание заготовки со стелькой по намётке («метод Сан-Криспино»).

18.Затяжка заготовок по методу «Сан-Криспино».

19.Надевание заготовок на колодки. Установка пяточной части заготовки.

20.Увлажнение и пластификация заготовок в камерах проходного типа

21.Обтяжка и клеевая затяжка носочно-пучковой части заготовки.

22. Активация заготовок. Обтяжка и клеевая затяжка носочно-пучковой и геленочной части.

Активация заготовок. Обтяжка и клеевая затяжка носочно-пучковой и геленочной части.

23.Перетяжка висков, пучков (перейм)

24.Намазка затяжной кромки и стельки. Сушка.

25.Затяжка пяточно-геленочной части заготовок

26.Затяжка геленочно-пучковой части заготовок

27.Затяжка геленочной части заготовок

28.Глухая затяжка пяточно-геленочной части заготовок.

29.Клеевая затяжка пяточно-геленочной части заготовок

30.Глухая затяжка пяточной части заготовок.

31.Глухая затяжка геленочной части заготовок

32.Термопластификация задника перед затяжкой пяточной части.

33.Клеевая затяжка пяточной части заготовок.

34.Комбинированная затяжка пяточно-геленочной части заготовок.

35.Предварительное шнурование заготовок, закрепление шнура.

36.Влажно — тепловая обработка обуви

37.Радиационно-конвективная сушка обуви

38.Вакуумно-радиационная сушка обуви.

39.Тепловая обработка обуви

40.Контактная сушка обуви.

41. Удаление временных крепителей.

Удаление временных крепителей.

42.Разглаживание верха обуви, околачивание

43.Формование следа обуви по периметру.

44.Горячее формование и околачивание пяточной части обуви.

45.Горячее формование носочной и пяточной части обуви.

46.Горячее формование и обкатка пяточной части обуви.

47.Намётка линий для взъерошивания.

48.Срезание складок и обрезка излишков затяжной кромки.

49.Взъерошивание затяжной кромки и боковой поверхности заготовок.

50.Стекление и взъерошивание затяжной кромки заготовки. Удаление пыли.

51.взъерошивание затяжной кромки заготовки.

52.Галогенирование подошв.

53.Химическая обработка подошв. Сушка.

54.Намазка клеем затяжной кромки. Сушка.

55.Намазка клеем подошв. Сушка.

56.Первая намазка клеем подошв и затяжной кромки. Сушка

57.Простилание следа обуви.

58. Вторая намазка клеем подошв и затяжной кромки. Сушка.

59.Освежение клеевых пленок. Сушка.

60.Активация клеевой плёнки на подошве и затяжной кромке.

61.Точная накладка и приклеивание подошв.

62.Точная накладка и приклеивание подошв.

63.Удаление липкой ленты.

64.Обработка обуви струёй горячего воздуха. Околачивание.

65.Стабилизация обуви.

66.Обрезка подошв в геленочной и крокульной части.

67.Чистка верха и низа обуви.

68.Утюжка обуви

69.Снятие обуви с колодок.

70.Чистка гвоздей внутри обуви.

71.Прикрепление набоек.

72.Прикрепление каблуков шурупом.

73.Прикрепление каблуков гвоздями.

74.Прикрепление каблуков клеем и шурупом.

75.Предварительное крепление каблуков клеем-расплавом.

76.Ручная отделка обуви.

77.Ретуширование верха обуви.

78.Нанесение поренфюллера.

79.Аппретирование обуви. Сушка

80.Обработка наружных тачных швов.

81.Наклеивание амортизирующего слоя на вкладную стельку.

82.Вклеивание подпяточника.

83.Вклеивание вкладных стелек

84.Формование голенищ.

85.Формование канта готовой обуви.

86.Нанесение крема. Сушка

87.Первое полирование верха обуви.

88.Второе полирование верха обуви.

89.Шнурование, застёгивание готовой обуви.

90.Вставка вкладышей в готовую обувь.

91.Упаковка готовой обуви в коробки.

1.2 Технологические операции сборки обуви с подошвой из ТЭП

Ниже приведён общий перечень операций сборки и отделки обуви клеевого метода крепления, стелечный узел поступает в готовом виде.

1/1. Подбор колодок.

2/2. Чистка колодок.

4/3. Прикрепление основных стелек.

6/4. Обрезка основных стелек в носочно-пучковой части.

5/5. Намазка колодок.

3/6. Увлажнение заготовок. Запуск.

9/7. Вклеивание подносков. Дублирование.

10/8. Взъерошивание затяжной кромки заготовки со стороны подкладки.

11/9. Обстрачивание заготовок.

12/10.Вклеивание задников.

13/11.Предварительное формование пяточной части.

19/12.Надевание заготовок на колодки. Установка пяточной части заготовок.

20/13.Увлажнения заготовок в камере проходного типа.

21/14.Обтяжка и затяжка носочно-пучковой части.

23/15.Перетяжка висков, пучков (перейм).

25/16.Затяжка пяточно-геленочной части заготовок.

36/17.Влажно-тепловая обработка обуви.

41/18.Удаление временных крепителей .

42/19.Разглаживание верха обуви. Околачивание.

48/20.Срезание складок и обрезка излишков затяжной кромки.

45/21.Горячие формование носочной и пяточной части обуви.

49/22.Взъерошивание затяжной кромки и боковой поверхности заготовок.

52/23.Галогенирование подошв.

56/24.Первая намазка клеем подошв, затяжной кромки. Сушка.

57/25.Простилание следа обуви.

58/26.Вторая намазка клеем подошв, затяжной кромки. Сушка.

59/27.Освежение клеевых плёнок.

60/28.Активация клеевой плёнки на подошве, затяжной кромке.

61/29.Точная накладка и приклеивание подошв.

64/ 30.Обработка обуви струёй горячего воздуха. Околачивание.

65/31. Стабилизация обуви.

Стабилизация обуви.

67/32.Чистка верха и низа обуви.

68/33.Утюжка обуви.

69/34.Снятие обуви с колодки.

70/35.Чистка гвоздей внутри обуви.

76/36.Ручная отделка обуви.

77/37.Ретуширование обуви.

78/38.Нанесение поренфюллера.

79/39.Аппретирование верха и низа обуви.

82/40.Вклеивание подпяточника.

83/41.Вклеивание вкладных стелек.

86/42.Нанесение крема. Сушка.

87/43.Первое полирование верха обуви.

88/44.Второе полирование верха обуви.

89/45.Шнурование готовой обуви.

90/46.Вставка вкладышей в готовую обувь.

91/47. Упаковка готовой обуви в коробки.

1.3 Технологические операции сборки обуви

конструкции «мокасин»

Ниже приведён общий перечень операций сборки и отделки обуви конструкции «мокасин» клеевого метода крепления.

1/1. Подбор колодок.

2/2. Чистка колодок .

4/3. Прикрепление полустелек.

5/4. Намазка колодок.

11/5. Вклеивание задников.

13/6. Предварительное формование пяточной части заготовок.

5/7. Намазка металлических пуансонов.

3/8. Увлажнение заготовок паром.

19/9. Надевание заготовок на раздвижные пуансоны.

16/10. Формование заготовок.

16/11. Околачивание мокасинового шва.

16/12. Снятие обуви с пуансонов.

3/13. Увлажнение заготовок по закрепкам.

19/14.Надевание заготовок на колодки. Околачивание.

19/15.Установка заднего шва и крыльев задника.

30/16.Гвоздевая затяжка пяточной части.

24/17.Намазка затяжной кромки и стельки в геленочно-пучковой части.

26/18.Затяжка заготовок в геленочно-пучковой части. Околачивание.

41/19.Удаление временных крепителей.

44/20.Горячее формование и околачивание пяточной части обуви.

39/21.Увлажнение и тепловая обработка обуви.

68/22.Утюжка обуви.

49/23. Взъерошивание затяжной кромки и боковой поверхности заготовок

53/24. Химическая обработка подошв.

52/25. Галогенирование подошв.

56/26. Первая намазка клеем подошв, затяжной кромки. Сушка.

57/27. Простилание следа обуви.

58/28. Вторая намазка клеем подошв, затяжной кромки. Сушка.

59/29. Освежение клеевых плёнок.

60/30. Активация клеевой плёнки на подошве, затяжной кромке.

62/31. Точная накладка и приклеивание подошв.

64/32. Разглаживание верха обуви. Околачивание.

65/33. Стабилизация обуви.

67/34. Чистка верха и низа обуви.

69/35. Снятие обуви с колодки.

70/36. Чистка гвоздей внутри обуви.

82/38. Вклеивание подпяточника.

83/38. Вклеивание вкладных стелек.

67/99. Чистка верха обуви.

79/40. Аппретирование верха обуви.

86/41. Нанесение крема. Сушка.

86/42. Нанесение крема на мокасиновый шов с удалением излишков крема.

67/43. Химическая чистка уреза подошвы.

88/44. Второе полирование верха обуви.

90/45. Вставка вкладышей в готовую обувь.

91/46. Упаковка готовой обуви в коробки.

1.4 Технологические операции сборки обуви с подошвой из кожволона.

Ниже приведён перечень операций сборки и отделки обуви на высоком каблуке, с подошвой с язычком под каблук из предварительно обработанного кожволона.

1/1. Подбор колодок.

2/2. Чистка колодок.

3/3. Увлажнение заготовок.

4/4. Прикрепление стелек скобами, гвоздями.

4/5. Прикрепление стелек лентой.

5/6. Намазка колодок.

7/7. Фрезерование пяточной части стелек.

8/8. Вклеивание подносков. Дублирование.

9/9. Взъерошивание затяжной кромки заготовок со стороны подкладки.

10/10.Обстрачивание заготовок по затяжной кромке.

11/11.Вклеивание задников.

12/12.Предварительное формование пяточной части заготовок.

19/13.Надевание заготовок на колодки. Установка пяточной части заготовок.

22/14.Активация заготовок, обтяжка и клеевая затяжка носочно-пучковой

части.

23/15.Перетяжка висков, пучков (перейм).

31/16.Затяжка геленочной части заготовок.

30/17.Глухая затяжка пяточной части заготовок

41/18. Удаление временных крепителей .

Удаление временных крепителей .

42/19.Разглаживание верха обуви. Околачивание.

46/20.Горячие формование и обкатка пяточной части обуви.

68/21.Увлажнение обуви.

36/22.Влажно-тепловая обработка обуви.

42/23.Разглаживание верха обуви. Околачивание.

48/24.Срезание складок и обрезка излишков затяжной кромки.

45/25.Формование следа обуви.

47/26.Намётка для взъерошивания геленочной части обуви.

51/27.Взъерошивание затяжной кромки.

52/28.Галогенирование подошв.

56/29.Первая намазка клеем подошв, затяжной кромки. Сушка.

57/30.Простилание следа обуви.

58/31.Вторая намазка клеем подошв, затяжной кромки. Сушка.

59/32.Освежение клеевых плёнок.

60/33.Активация клеевой плёнки на подошве, затяжной кромке.

61/34.Точная накладка и приклеивание подошв.

64/35.Обработка обуви струёй горячего воздуха. Околачивание.

65/36.Стабилизация обуви.

67/37.Обрезка подошв в геленочной и крокульной части.

67/38. Чистка верха и низа обуви.

Чистка верха и низа обуви.

63/39.Увлажнение обуви по канту перед снятием обуви с колодок.

69/40.Снятие обуви с колодок.

70/41.Чистка гвоздей внутри обуви.

71/42.Прикрепление набоек.

72/43.Прикрепление каблуков шурупом.

73/44.Прикрепление каблуков гвоздями.

82/45.Вклеивание подпяточника.

83/46.Вклеивание вкладных стелек

85/47.Формование канта готовой обуви.

76/48.Ручная отделка обуви.

77/49.Ретуширование обуви.

67/50.Химическая чистка подошв.

79/51.Аппретирование верха и низа обуви.

86/52.Нанесение крема. Сушка.

87/53.Первое полирование верха обуви.

88/54.Второе полирование верха обуви.

90/55.Вставка вкладышей в готовую обувь.

91/56. Упаковка готовой обуви в коробки.

1.5 Технологические операции сборки обуви строчечно — клеевого метода крепления («Сан-Криспино»).

Ниже приведён общий перечень операций сборки и отделки строчечно — клеевого метода крепления («Сан-Криспино»).

1/1. Подбор колодок.

2/2. Чистка колодок.

5/3. Намазка колодок.

3/4. Увлажнение заготовок. Запуск.

8/5. Вклеивание подносков. Дублирование.

12/6. Нанесение клея на верх и подкладку в крыльях задника.

11/7. Вклеивание задников.

13/8. Предварительное формование пяточной части заготовок.

12/9. Нанесение клея на затяжную кромку задника в области кармана, склеи

вание.

14/10.Активация заготовок и предварительное формование союзок.

14/11.Предварительное формование носочно части заготовок.

17/12.Сострачивание заготовок со стелькой по намётке.

17/13.Закрепление концов строчки, обрезка ниток.

18/14.Затяжка заготовки методом «Сан-Криспино».

19/15.Увлажнение заготовок. Надевание заготовок на колодку, околачивание

затяжной кромки.

42/16.Околачивание носочной части заготовок.

35/17.Предварительное (временное) шнурование заготовок, закрепление шнура.

39/18.Увлажнение и тепловая обработка обуви.

42/19.Разглаживание складок на обуви, околачивание.

43/26.Формование следа обуви по периметру.

49/21.Взъерошивание затяжной кромки и боковой поверхности заготовок.

56/22.Первая намазка затяжной кромки и подошв. Сушка.

57/23.Вторая намазка затяжной кромки и подошв. Сушка.

59/24.Освежение клеевой плёнки на затяжной кромке и подошвах.

60/25.Активация клеевой плёнки на подошве, затяжной кромке.

61/26.Точная накладка и приклеивание подошв.

64/27.Обработка обуви струёй горячего воздуха.

65/28.Стабилизация обуви.

67/29.Чистка верха и низа обуви.

69/30.Удаление временного шнурка и снятие обуви с колодок.

83/31.Вклеивание вкладных стелек.

67/32.Чистка обуви.

76/33.Ручная отделка обуви.

77/34.Ретуширование обуви.

86/35.Нанесение крема. Сушка.

87/36.Первое полирование верха обуви.

88/37.Второе полирование верха обуви.

89/38.Шнурование обуви.

90/39.Вставка вкладышей в готовую обувь.

91/40. Упаковка готовой обуви в коробки.

1.6 Технологический процесс

1 2 3 4 5 6 7 8 9 10 11

Современная типовая технология сборки обуви

Производство обуви — Ахимса

Вы когда-нибудь видели процесс производства обуви? От начала до конца делается несколько шагов. Позвольте нам провести вас через каждый из них!

Первый этап изготовления обуви начинается в мастерской. Именно туда наша команда дизайнеров предоставляет технический файл, содержащий всю информацию, полученную в ходе их разработки и исследований. Оказавшись там, этот файл передается в руки создателя модели, который делает набросок обуви на колодке. Из этого наброска у нас будет то, что мы называем «стандартом обуви», который представляет собой двумерное изображение формы колодки, позволяющее превратить 2D-рисунок в трехмерную головоломку.

Здесь сортируются и подготавливаются все материалы, присутствующие в техническом файле. Тип синтетики или ткани, которые будут использоваться, металлы, шнурки, стельки и т. д. Наша команда проверяет качество каждого предмета, прежде чем отправить его на производство.

Тип синтетики или ткани, которые будут использоваться, металлы, шнурки, стельки и т. д. Наша команда проверяет качество каждого предмета, прежде чем отправить его на производство.

После того, как необходимые материалы отсортированы и проверены, они отправляются на резку. В Ahimsa резка может производиться с помощью автоматизированного станка или ручного процесса старой школы. В этом секторе вырезаем все детали, которые выкройщик вычертил из последнего. После нарезки детали поступают в сектор шлифовки, где нарезанные детали доводятся до одинаковой толщины.

При сшивании детали соединяются, образуя верхнюю часть, которую мы называем внешней частью обуви. В группе, обычно состоящей из 3 человек, мы делаем необходимые сгибы и добавляем клей, чтобы закрепить детали, пока их можно будет соединить сшивающими нитками.

Так как производство верха идет путем прошивания, то изготовление подошвы происходит на отдельном участке. Наша команда производителей подошвы складывает вместе несколько кусков листовой резины, создавая сэндвич, из которого позже формируется вся подошва 9. 0003

0003

Именно на этом этапе, между сшиванием и сборкой, наша команда сопоставит все остальные материалы, отсортированные в помещении для хранения сырья, с готовым верхом и подошвой, чтобы обувь могла перейти к сборке.

Этот процесс состоит из трех этапов: сначала мы наматываем верх поверх последнего и подготавливаем его к прикреплению к нему подошвы. Это делается с помощью монтажной машины, которая выполняет большую часть процесса автоматически. Клей добавляется, чтобы приклеить область носка верха к монтажной стельке, удерживая базовую конструкцию колодки. На втором этапе закрывают бока обуви, а на третьем этапе закрывают и область пятки. Оба эти шага также выполняются с помощью машин.

В секторе отделки мы делаем последние шаги, чтобы обувь стала еще красивее. В верхах, содержащих части веганской кожи, мы используем карнаубский воск, который полирует обувь, придавая ей блеск, гладкость и повышая прочность материала. После этого обувь готова к получению подошвы

Наконец, обувь подготовлена к упаковке. Стельки и шнурки добавляются, обувь проверяется на качество и упаковывается. После того, как все детали проверены, наша команда убирает все, добавляя сумку для обуви в коробку, и заканчивает тем, что помещает письмо, подписанное всей нашей командой.

Стельки и шнурки добавляются, обувь проверяется на качество и упаковывается. После того, как все детали проверены, наша команда убирает все, добавляя сумку для обуви в коробку, и заканчивает тем, что помещает письмо, подписанное всей нашей командой.

Что нужно для изготовления обуви? —

- 19 декабря 2018 г.

Какие машины нужны для производства кроссовок?

Какое оборудование обувной фабрики мне нужно, чтобы открыть настоящую обувную фабрику? Я собираюсь провести вас через обувную фабрику массового производства и подробно описать все оборудование обувной фабрики, которое вам понадобится, чтобы сделать все правильно. Если вы ищете ручные инструменты для изготовления обуви, нажмите здесь.

Я покажу вам, что вам нужно, чтобы сделать стандартную вырубную кроссовку холодного цементирования. Это простая обувь, состоящая только из вырезанных деталей. Подошва представляет собой цельную резиновую чашку с вырубленной промежуточной подошвой внутри и канальной строчкой.

Во-первых, современное производство обуви во многом зависит от фабрик-субподрядчиков для многих специализированных операций. Например, технические специалисты обувной фабрики разработали дизайн подошвы, но оснастка для подошвы производится в другом месте, а резиновые детали также закупаются в другом месте у компании, которая специализируется на прессовании резины. Затем обувная фабрика контролирует компоненты, чтобы обеспечить правильную подгонку верха и подошвы.

Резка и маркировка материала для обуви

На обувной фабрике первыми операциями производственного процесса являются операции раскроя и маркировки. На фабрике используются режущие прессы, также называемые кликерными режущими машинами. Кликер-пресс — одна из стандартных деталей, которую вы увидите на каждой обувной фабрике, и для каждой детали выкройки обуви требуются штампы.

Новая технология резки – управляемый компьютером нож для резки. В этих машинах используется вакуумный стол, чтобы удерживать материалы на месте, в то время как лезвие вырезает все части выкройки. Эта технология имеет решающее значение для индивидуального массового производства. После того, как детали обуви вырезаны, они обрабатываются, на них наносят трафаретные метки совмещения и добавляются любые логотипы. Логотипы могут быть напечатаны шелкографией, сварены радиочастотой или вышиты на вырезанных частях.

Эта технология имеет решающее значение для индивидуального массового производства. После того, как детали обуви вырезаны, они обрабатываются, на них наносят трафаретные метки совмещения и добавляются любые логотипы. Логотипы могут быть напечатаны шелкографией, сварены радиочастотой или вышиты на вырезанных частях.

Нанесение логотипа на обувь

После того, как детали обуви вырезаны и помечены для сборки, возможно, потребуется нанести на них логотипы. Логотипы добавляются шелкографией, вышивкой или термосваркой.

- Машина для сварки логотипов на обуви

- Вышивальная машина

- Vans Печать на шашечной доске

Верх обуви

Швейные машины бывают разных типов: почтовые, длинные, короткие и т.д. этих машин, количество зависит от сложности конструкции обуви. Стиль машины также изменится, чтобы соответствовать конкретным операциям, необходимым для изготовления каждой модели обуви.

После того, как сшивание закончено, пришло время установить форму носка и пятки. Эти машины нагревают термопластичные элементы внутри носка и пятки, а затем зажимают обувь, чтобы придать ей форму.

Поскольку верхняя часть почти готова, нам понадобится специальная швейная машина, чтобы закончить ее. Швейную машину Strobel изобрел парень по имени… как вы уже догадались… Стробель! Эта машина используется для пришивания нижней ткани к верхней, закрывая ее. Тканевый низ или «носок» помечен линиями выравнивания, чтобы верхняя часть была прямой и не перекрученной. Теперь верхняя часть готова к затяжке и сборке.

Процесс сборки ботинка

Когда ботинок готов к сборке, пора доставать тяжелое оборудование. Основная сборочная линия имеет длину около 100 ярдов. В передней части линии вы найдете отпариватель для смягчения верха обуви, подготавливая ее к долгой эксплуатации. Прочные машины используются для плотного натягивания верха обуви на колодки.

Уплотнительная машина для пальцев является центральным элементом оборудования для утяжки. Эта машина захватывает верхнюю часть и физически тянет ее вниз вокруг колодки. Машина одновременно втягивает верх на место и впрыскивает горячий клей, чтобы зафиксировать верх на месте на колодке. После того, как прокладка носка завершена, талия и пятка обуви также могут быть установлены на место либо вручную, либо с помощью машин. После длительных операций верхняя часть укладывается в первый из туннелей на линии. Эти туннели представляют собой охлаждающие туннели, в которых верхняя часть сжимается, чтобы еще плотнее прилегать к последней.

Эта машина захватывает верхнюю часть и физически тянет ее вниз вокруг колодки. Машина одновременно втягивает верх на место и впрыскивает горячий клей, чтобы зафиксировать верх на месте на колодке. После того, как прокладка носка завершена, талия и пятка обуви также могут быть установлены на место либо вручную, либо с помощью машин. После длительных операций верхняя часть укладывается в первый из туннелей на линии. Эти туннели представляют собой охлаждающие туннели, в которых верхняя часть сжимается, чтобы еще плотнее прилегать к последней.

Грунтовка и цемент для обуви

Теперь верх и подошва с пропиткой вместе находятся на конвейерной линии, на каждую из которых нанесено по два слоя грунтовки и цемента. После каждого применения детали помещаются обратно на линию, чтобы пройти через тепловой туннель для сушки деталей.

После того, как детали полностью загрунтованы и покрыты цементом, пришло время соединить детали. Рабочий берет в руки верх и подошву, подгоняя их друг к другу.

Однако, многие из них не только дешевле, но часто и практичнее природных аналогов.

Однако, многие из них не только дешевле, но часто и практичнее природных аналогов.

А., Владимиров С.Д., Лекции по дисциплине Технология приборостроения Сборка приборов (Документ)

А., Владимиров С.Д., Лекции по дисциплине Технология приборостроения Сборка приборов (Документ)

Комментариев нет