Что является сырьем для производства ткани: Сырье для производства тканей оказалось в дефиците

Технология производства ткани из искусственных и синтетических волокон

Цель урока: ознакомить учащихся с производством тканей из искусственных и синтетических волокон и их свойствами; с краткими сведениями об ассортименте тканей; научить определять сырьевой состав материалов и определять свойства тканей из искусственных волокон.

Инструменты и материалы: рабочая коробка, лоскутки тканей.

ХОД УРОКОВ

I. Организационный момент

II. Познавательные сведения

Вы уже знакомы с материалами из натуральных

волокон: хлопка, льна, шелка и шерсти. Впервые

Роберт Гук в XVII веке высказал мысль о возможности

получения искусственного волокна. Впервые

искусственные волокна промышленным путем

получили в XIX веке. В России первый завод по

получению искусственных волокон был построен в

Мытищах и дал первую продукцию в 1913 году.

При производстве тканей из химических волокон их в различных пропорциях добавляют в натуральные. Это дает возможность вырабатывать ткани с определенными свойствами. Так, шерсть с добавлением вискозного волокна приобретает большую мягкость, лучшую драпируемость. Шерсть с добавлением капрона становится вдвое прочнее и меньше сминается и т.д.

При покупке тканей необходимо не только ориентироваться на внешний вид, но и знать сырьевой состав материала, т.е. из чего изготовлен тот или иной материал и правила ухода за ним. Это поможет надолго сохранить неизменный внешний вид любимой вещи.

Текстильные волокна

Натуральные волокна бывают растительного и животного происхождения.

Химические текстильные волокна в зависимости от состава сырья делятся на искусственные и синтетические (Приложении 1).

1. Учащиеся в рабочих тетрадях записывают тему

урока и зарисовывают схему «Химические

волокна».

Схема 1

2. Работа с учебником.

Учащиеся выписывают в рабочую тетрадь основные этапы процесса производства химических волокон (§ 12, с. 47-48).

Технология производства химических волокон

Процесс производства химических волокон включает три этапа.

1. Получение прядильного раствора

Все химические волокна, кроме минеральных, получают из вязких растворов или расплавов и называют прядильными. Для получения вязких растворов, идущих на производство искусственного волокна, целлюлозную массу растворяют в щелочи, а синтетическую массу получают путем химических реакций различных веществ.

2. Формирование волокна

Вязкий раствор продавливают через мельчайшие

отверстия колпачков, которые называются

фильерами. Струйки прядильного раствора, вытекая

из фильеры, затвердевают, образуя тонкие нити.

Затвердение происходит в мокрой либо сухой

среде.

Рис. 1. Фильера.

3. Отделка волокна

Нити промывают, сушат, крутят,

термически обрабатывают, некоторые отбеливают и

красят.

Штапельными называют химические волокна,

получаемые разрезанием или разрыванием жгута из

продольно сложенных, элементарных нитей,

прошедших отделочные операции, на отрезки длиной

40-70 мм, которые и называются штапели.

Свойства химических волокон и тканей из них

Вискозное волокно представляет

собой чистую целлюлозу, полученную из еловой

древесины. Оно имеет блестящую или матовую

поверхность. Ткань похожа на шелк, хлопок или

шерсть. Уступает по прочности шелку. В мокром

состоянии прочность уменьшается. Хорошо

впитывает влагу. Горят волокна быстро, ярким

пламенем с запахом жженой бумаги.

Хорошо

впитывает влагу. Горят волокна быстро, ярким

пламенем с запахом жженой бумаги.

Ацетатное и триацетатное волокно.

В отличие от вискозы, состоит из ацетилцеллюлозы, полученной из отходов древесины и хлопка. Ткани внешне похожи на натуральный шелк. Прочность меньше, чем у вискозы, и в мокром состоянии уменьшается. Плохо впитывает влагу, имеет большую упругость, горит быстро, сворачиваясь в шарики, пахнущие уксусом.

Свойства синтетических волокон

Полиэфирные волокна – полиэстер, лавсан, диолен, элан, кримплен. Ткани из них мягкие, гибкие, прочные, не мнутся, хорошо закрепляют форму, устойчивы к действию света, но плохо впитывают влагу.

Полиамидные волокна – нейлон, капрон,

дедерон, нейлон, перлон – самые прочные

синтетические волокна.

Полиакрилонитрильные волокна – акрил, нитрон, перлан, акрилан, кашмилон – по внешнему виду похожи на шесть. Свойства, как у полиэфирных волокон, но чувствительны к высоким температурам: быстро плавятся, приобретая коричневый цвет, затем горят коптящим пламенем, образуя твердый шарик.

Эластановое волокно – лайкра, дорластан – чрезвычайно эластичны, увеличивают свою длину в 7 раз, возвращаясь в первоначальное состояние. Ткани используют для пошива одежды обтягивающего силуэта.

Сравнительные характеристики свойств тканей

Таблиц 6 на стр. 50 учебника составлены так, что волокна выстроены по ранжиру для каждого изучаемого свойства: на первом месте стоит волокно с наиболее выраженными свойствами.

III. Практическая работа «Определение состава тканей и изучение их свойств»

По одному образцу тканей из натурального шелка, шелка из искусственных и синтетических волокон определите виды ткани и заполните таблицу (Приложение 2

Таблица 1

Признак вида ткани |

Образец |

||

1 |

II |

III |

|

| Блеск Мягкость Сминаемость Изменение прочности в мокром состоянии | |||

| Вид ткани | |||

Порядок выполнения работы

- Подготовьте форму отчета, заполнив таблицу.

- Рассмотрите внешний вид образцов и определите,

у какого из них поверхность имеет резкий, а у

какого – нерезкий блеск.

- Определите на ощупь мягкость каждого образца.

- Определите сминаемость образцов.

- Выньте две нити из одного образца и намочите одну из них. Разорвите сначала сухую, а затем мокрую нить. Определите, меняется ли прочность нити при намачивании. То же проделайте с другими образцами.

- Обобщив полученные данные, определите по таблице (Приложение 3) вид ткани каждого образца.

IV. Итог урока

1. Опрос учащихся по вопросам:

– Какие волокна относятся к

химическим?

– Что является сырьем для получения

искусственных и синтетических волокон?

– Какие вы знаете ткани из химических волокон?

– Почему ткани из химических волокон трудны в

раскрое и обработке?

– Какая ткань не требует утюжки после стирки?

– Зачем людям потребовались новые виды волокон?

– О каких новых волокнах вы узнали на уроке?

– Что служит сырьем для производства искусственных волокон?

– Что служит сырьем для производства синтетических волокон?

– Назовите основные этапы процесса производства химических волокон.

2. Выставление оценок, их аргументация.

V. Домашнее задание

1. В рабочей тетради выполните задание.

2. Ответьте, каким требованиям должно отвечать каждое из следующих изделий, и подберите для него ткань, оптимальную по сырьевому составу: летнее платье; шторы для окон; обивка мебели; ночное белье; свитер для лыжного спорта; купальник; зонтик; плащ.

Список литературы:

1.Технология [Текст]: учебник для учащихся 7

класса общеобразоват. учреждений (вариант для

девочек) / под ред. В. Д. Симоненко. – 2-е изд.,

перераб. – М.: Вентана-Граф, 2006. – 192 с.: ил.

2. Крупская, Ю. В. Технология [Текст]: 7 кл.

(вариант для девочек) : метод. рекоменд. / Ю.

В. Крупская; под ред. В. Д. Симоненко. – М.:

Вентана-Граф, 2007. – 80 с.

3. Интернет-ресурсы.

Технология изготовления ткани — Пошивчик одежды

Ткань изготовляют из пряжи на ткацких фабриках. Сырьем для получения пряжи являются волокна. Свойства тканей, их качество зависят от волокон, из которых они изготовлены, т.е. от исходного вида сырья.

Сырьем для получения пряжи являются волокна. Свойства тканей, их качество зависят от волокон, из которых они изготовлены, т.е. от исходного вида сырья.

Все волокна можно разделить на две большие группы: натуральные или химические. Натуральные волокна растительного происхождения и животного – существуют в природе, химические волокна (синтетические и искусственные) – получают искусственным путем.

Натуральные волокна животного происхождения и растительного, и химические волокна, из которых вырабатывают пряжу, называют текстильным волокном.

Технология изготовления ткани – от поступления волокон на прядильные фабрики до складирования готовой продукции можно условно разделить на три основных этапа: прядение, ткачество и отделка.

Прядение – процесс, в технологии изготовления ткани, получения длинной нити (пряжи) из отдельных коротких волокон. Он осуществляется на прядильных машинах и состоит из нескольких операций.

Сначала волокна, поступившие на прядильную фабрику спрессованными в кипы, подвергают разрыхлению и трепанию на разрыхлительных и трепальных машинах. Здесь же их очищают от сорных примесей. Из трепальной машины волокна выходят в виде холста, который скатывается в рулон.

Здесь же их очищают от сорных примесей. Из трепальной машины волокна выходят в виде холста, который скатывается в рулон.

Следующая операция – чесание. Холст пропускают между двумя поверхностями, покрытыми тонкими металлическими иглами. Прочесанный холст преобразуется в ленту.

На ленточных машинах ленту выравнивают, а на ровничных и крутильных машинах ее слегка подкручивают – получается ровница.

На прядильных машинах ровницу окончательно вытягивают и скручивают. Полученную пряжу наматывают в виде початков и бобин.

Обслуживают прядильные машины прядильщицы. Это одна из ведущих профессий прядильно-ткацкого производства. Прядильщица обслуживает в среднем от 1000 до 1400 веретен. Она ликвидирует обрыв ровницы и пряжи, сменяет катушки или бобины со сходящей ровницей, а также выполняет работы по уходу за оборудованием. Она должна знать требования, предъявляемые к пряже и ровнице, их свойства, причины возникновения обрывов пряжи и способы их предупреждения и устранения.

Из пряжи на ткацкой фабрике изготавливают швейные нити, трикотажные изделия, ткани и нетканые материалы.

Пряжу, состоящую из химических волокон, получают другим способом по сложной технологии. Первый этап в технологии изготовления ткани – получение из исходных материалов химическим путем жидкой и вязкой прядильной массы. Эта масса поступает в прядильную машину (условно так называют машину, на которой создается химическое волокно).

При помощи фильер в этой машине из готовой массы формируются волокна. На одной машине может находиться 60-100 фильер. Каждая фильера представляет собой небольшой металлический колпачок с мельчайшими отверстиями. Специальными насосами прядильная масса подается в фильеру и через ее отверстия вытекает тончайшими непрерывными струйками, которые обрабатывают химическими растворами. Они застывают и превращаются в нити – химические волокна (искусственные или синтетические), из которых вырабатывают ткани.

Особенностью создания химического волокна является то, что процесс его формирования одновременно является и его прядением. В зависимости от качества и назначения будущей ткани определенное количество нитей скручивают в одну. После необходимой отделки нити наматывают на бобины и пряжа готова для ткацкого производства.

В зависимости от качества и назначения будущей ткани определенное количество нитей скручивают в одну. После необходимой отделки нити наматывают на бобины и пряжа готова для ткацкого производства.

Впервые химические волокна получил в 1853г. англичанин Аудемарс, а в 1891г. француз Шардонне впервые организовал производство подобных нитей.

Ткань вырабатывают из пряжи на ткацких станках. Технология изготовления ткани из пряжи называется ткачеством.

Ткацкие станки обслуживают ткачи. Ткач обслуживает от 2-8 механических до 48-56 автоматических станков. На механических станках он выполняет следующие основные операции: заменяет пустые уточные шпули полными, ликвидирует обрывы нитей основы; смена шпулей производится автоматически. Ткач должен знать основные требования, предъявляемые к ткани, ее пороки, причины их возникновения, меры предупреждения и способы устранения.

Технология изготовления ткани осуществляется в результате переплетения нитей; долевых (нитей основы) и поперечных (нитей утка). Свойства нитей основы и утка, а также способы их переплетения различны.

Свойства нитей основы и утка, а также способы их переплетения различны.

Долевая нить (основа) идет вдоль ткани. Она более прочная, тонкая и гладкая. При растяжении не меняет своей длины.

Поперечная нить (уток) более толстая, короткая и пушистая. При растяжении увеличивает свою длину.

Вдоль ткани по краям путем более плотного переплетения нитей основы и утка образуется кромка, предохраняющая ткань от осыпания. Расстояние от кромки до кромки называется шириной ткани.

Ткань, которая сходит с ткацкого станка, называют суровой. Технология изготовления суровой ткани состоит из следующих технологических переходов: подготовки нитей основы и уточных нитей к ткачеству и собственно ткачество.

Нити основы наматывают на навой. От навоя они проходят через глазки ремизок и бердо. Ремизки движутся поочередно: одна – вверх, другая – вниз. В результате этого движения нити основы раздвигаются, и образуется пространство – зев. В него проходит челнок с уточной нитью. Ремизки меняют положение относительно друг друга, и снова образуется зев, через который без отрыва нити проходит челнок, но в другую сторону. Бердо уплотняет уточные нити. Готовую ткань наматывают на товарный валик.

Бердо уплотняет уточные нити. Готовую ткань наматывают на товарный валик.

Если нить состоит из волокон разного цвета, то ее называют меланжевой. Ткань, которая образуется путем переплетения меланжевых нитей, также называется меланжевой. Ткань, образованная путем переплетения разноцветных нитей, называется пестротканой.

От того, в какой последовательности челнок с уточной нитью пересекает долевые нити (от вида переплетения), зависят свойства будущих тканей.

Виды переплетения нитей в тканях:

— простые: главные – полотняное, саржевое, сатиновое, атласное; мелкоузорчатые – рогожка, репс, усиленная саржа, диагоналевое, креповое;

— сложные: двойное, ворсовое, петельное, ажурное, пикейное;

— крупноузорчатые: жаккардовое.

Технология изготовления ткани разных ткацких переплетений вырабатывают на различных ткацких станках: главных и мелкоузорчатых переплетений – на одночелночных автоматических ткацких станках; пестротканые и сложных переплетений – на многочелночных; крупноузорчатые – на машинах Жаккарда.

В полотняном переплетении нити основы и утка переплетаются через одну нить. Это дает большую прочность ткани, износостойкость. Большую часть хлопчатобумажных тканей вырабатывают полотняным переплетением.

В саржевом переплетении нити основы перекрывают две нити утка через одну нить. Ни лицевой стороне ткани образуется рисунок в виде рубчика, идущего в косом направлении полотна ткани. Ткани саржевого переплетения мягкие, имеют большую растяжимость по косому направлению, хорошо драпируются, срезы обладают большой осыпаемостью. По сравнению с тканями полотняного переплетения ткани более плотные, толстые, тяжелые, менее прочные. Саржевым переплетением вырабатывают некоторые хлопчатобумажные, шелковые и шерстяные ткани.

Сатиновое переплетение имеет большую плотность по утку, так как при этом переплетении одну нить утка перекрывают четыре нити основы. В атласном переплетении, наоборот, нить основы проходит над четырьмя нитями утка. Ткани с такими переплетениями мягкие, менее прочные, чем ткани полотняного переплетения, они имеют большую осыпаемость и скользят при раскрое, сильно растягиваются по косому срезу. Сатиновым и атласным переплетениями вырабатывают хлопчатобумажные ткани.

Сатиновым и атласным переплетениями вырабатывают хлопчатобумажные ткани.

Автор: Виктория Дарьянова, специально для Пошивчик одежды.ру

Ставка на сырье | Статьи

Легкая промышленность переживает сегодня подъем. Как доложил на совещании у президента министр промышленности и торговли РФ Денис Мантуров, невзирая на кризисные явления в экономике, в развитие легпрома за последние четыре года вложено примерно 80 млрд рублей частных инвестиций. Это обеспечило устойчивость предприятий и позволило вернуться к росту производства практически во всех сегментах.

По словам министра, в сжатые сроки в стране модернизировано более 40 действующих предприятий и открыто около 17 новых производств. В частности, налажен выпуск высокотехнологичных тканей и нетканых материалов для строительства домов и автодорог, для нужд сельского хозяйства, медицинской и мебельной промышленности.

Однако, как говорят производители, при всех ощутимых успехах отрасли основной упор сегодня следует делать на качестве сырья для производства, не забывая при этом, что в каждом отдельном кластере есть своя специфика.

Льняной кластер

В России выращивание льна и производство льняной ткани ведется с давних времен.

И здесь весьма примечательно, что в западных странах продукция, в состав которой входит льняное волокно, дороже искусственных аналогов. В России же сложилась противоположная ситуация — короткое льноволокно в два раза дешевле полипропилена или полиэстера. При этом, несмотря на то что сегодня в производство синтетических тканей вкладывается большой объем инвестиций, натуральный лен никуда не уходит.

Фото: Getty Images/Jana Michel/EyeEm

Ткани российских производителей постепенно возвращаются на отечественный рынок

Производством льна в России занимается несколько крупных предприятий. Флагманами отрасли являются Оршанский и Вологодский льнокомбинаты, Яковлевская мануфактура, Большая Костромская Льняная мануфактура, Мануфактура Балина, ФГУП «Лен» и другие предприятия.

Автор цитаты

В настоящее время большие инвестиции идут в основные производственные фонды — станки и другое оборудование

Однако, как сообщил «Известиям» председатель совета директоров «ТДЛ Текстиль», председатель правления некоммерческого партнерства «Ассоциация предпринимателей текстильной и швейной промышленности Ивановской области» Михаил Шмелев, с 2014 года в России упала урожайность льна, сейчас она составляет 1 т волокна с гектара, тогда как мировые показатели равны 2 т с гектара. «Потенциал льняной отрасли большой. Но в России осталось всего два предприятия, которые обрабатывают именно дорогое длинное льноволокно. 70% мы экспортируем в мировые сети: Zara, IKEA, американские и германские сети. Мешает развиваться нехватка отечественного сырья — как по количеству, так и по качеству. Качество — это очень важный показатель для льна, без которого невозможно сделать высококачественную продукцию и продать ее за границу, — отметил Михаил Шмелев. — Сейчас Министерству сельского хозяйства РФ поставлена задача повысить качество выращиваемого волокна и обеспечить текстильные предприятия России отечественным сырьем. Для этого необходим большой объем инвестиционных вложений не только в производство, но и в научные разработки, селекцию. Есть убежденность, что если не объединиться в своеобразный кластер, куда войдут и сельское хозяйство, и перерабатывающая промышленность, и наука, то больших достижений мы здесь не получим. Если будем как Лебедь, Рак и Щука — каждый за свое, результата не получится.

«Потенциал льняной отрасли большой. Но в России осталось всего два предприятия, которые обрабатывают именно дорогое длинное льноволокно. 70% мы экспортируем в мировые сети: Zara, IKEA, американские и германские сети. Мешает развиваться нехватка отечественного сырья — как по количеству, так и по качеству. Качество — это очень важный показатель для льна, без которого невозможно сделать высококачественную продукцию и продать ее за границу, — отметил Михаил Шмелев. — Сейчас Министерству сельского хозяйства РФ поставлена задача повысить качество выращиваемого волокна и обеспечить текстильные предприятия России отечественным сырьем. Для этого необходим большой объем инвестиционных вложений не только в производство, но и в научные разработки, селекцию. Есть убежденность, что если не объединиться в своеобразный кластер, куда войдут и сельское хозяйство, и перерабатывающая промышленность, и наука, то больших достижений мы здесь не получим. Если будем как Лебедь, Рак и Щука — каждый за свое, результата не получится. Нужно объединять усилия всем — от науки до переработки в готовое изделие — и заниматься подъемом нашей льняной отрасли, потенциал которой очень хороший».

Нужно объединять усилия всем — от науки до переработки в готовое изделие — и заниматься подъемом нашей льняной отрасли, потенциал которой очень хороший».

В Министерстве сельского хозяйства России «Известиям» сообщили, что в 2016 году выращивание льна-долгунца велось в 17 субъектах Российской Федерации на площади 48,5 тыс. га. В прошлом году крупнейшими регионами по производству льноволокна являлись: Омская область (7,5 тыс. т), Смоленская область (5,1 тыс. т), Тверская область (5 тыс. т), Алтайский край (4,8 тыс. т), Удмуртская Республика (3,9 тыс. т), Вологодская область (3,4 тыс. т).

Автор цитаты

Министерству сельского хозяйства РФ поставлена задача повысить качество выращиваемого волокна и обеспечить текстильные предприятия России отечественным сырьем

— Производство льноволокна составило в 2016 году 41,2 тыс. т при урожайности 9,4 ц/га. Производство льнопеньковолокна должно составить в соответствии с госпрограммой в 2017 году 43,6 тыс. т, в том числе льноволокна — 42,94 тыс. т, — отметили в ведомстве.

т, в том числе льноволокна — 42,94 тыс. т, — отметили в ведомстве.

Минпромторгом России совместно с Минсельхозом проводится работа по созданию льняного кластера с участием предприятий по выращиванию и переработке льна-долгунца. Согласно поручению президента, идут работы по созданию межрегионального кластера с использованием механизмов предоставления льготных кредитов и субсидирования выращивания льняного волокна необходимого качества и в нужном объеме и обеспечению гарантированной поставки его на текстильные предприятия России.

Шерсть

Производство шерсти в России связано с рядом трудностей. Самая главная проблема отрасли состоит в том, что сырье, которое соответствует стандартам, фактически сразу же после стрижки овец в июне-июле уходит за границу. На предприятия, которые занимаются переработкой шерсти в России, хорошее сырье не попадает, а сырье среднего уровня создает массу проблем при переработке.

Основная трудность — засоренность шерсти полипропиленом и мертвым волосом. Это приводит к тому, что на шерстеперерабатывающих предприятиях руководители вынуждены привлекать большое количество людей к ручному труду. «Люди выбирают полипропилен и мертвый волос на всех этапах производства: при поступлении, в прядении, когда уже сделана готовая ткань, пинцетами выщипывают полипропилен и мертвый волос. Ткань при этом портится: появляются защипы, порывы ткани. Много проблем, связанных с посторонними примесями в шерсти, которые в принципе не допускаются», — рассказала «Известиям» директор Брянской швейной фабрики, президент Национального союза производителей школьной и форменной одежды Александра Алдушина.

Это приводит к тому, что на шерстеперерабатывающих предприятиях руководители вынуждены привлекать большое количество людей к ручному труду. «Люди выбирают полипропилен и мертвый волос на всех этапах производства: при поступлении, в прядении, когда уже сделана готовая ткань, пинцетами выщипывают полипропилен и мертвый волос. Ткань при этом портится: появляются защипы, порывы ткани. Много проблем, связанных с посторонними примесями в шерсти, которые в принципе не допускаются», — рассказала «Известиям» директор Брянской швейной фабрики, президент Национального союза производителей школьной и форменной одежды Александра Алдушина.

Фото: ТАСС/Сергей Бобылев

Отечественный рынок шерсти пытается выйти из кризиса

Проблемы с производством и обработкой шерсти в России приводят к тому, что отечественное сырье дешевле импортного, однако есть сильная привязка к стоимости западной шерсти. При том что качество ухудшается, цены шаг за шагом каждый год приближаются к мировым. Но пока что российская шерсть дешевле импортной примерно на 30%. Для развития камвольной промышленности правительство второй год оказывает существенную поддержку производителям камвольных тканей, а в этом году — и поливискозных для производства школьной формы. «Это поддержка текстильщиков, потому что дополнительные объемы, которые государство субсидирует в размере 400 рублей за один метр, — это существенно. В прошлом году камвольные предприятия выпустили 1 млн м тканей, в этом году — также 1 млн м, которые выпустят камвольные предприятия, плюс поливискозные ткани. Это дает возможность изготовить школьную форму из качественных с точки зрения безопасности для здоровья ребенка материалов по цене, приближенной к стоимости самых дешевых материалов: полиэстера и дешевой поливискозы», — сказала Александра Алдушина.

Но пока что российская шерсть дешевле импортной примерно на 30%. Для развития камвольной промышленности правительство второй год оказывает существенную поддержку производителям камвольных тканей, а в этом году — и поливискозных для производства школьной формы. «Это поддержка текстильщиков, потому что дополнительные объемы, которые государство субсидирует в размере 400 рублей за один метр, — это существенно. В прошлом году камвольные предприятия выпустили 1 млн м тканей, в этом году — также 1 млн м, которые выпустят камвольные предприятия, плюс поливискозные ткани. Это дает возможность изготовить школьную форму из качественных с точки зрения безопасности для здоровья ребенка материалов по цене, приближенной к стоимости самых дешевых материалов: полиэстера и дешевой поливискозы», — сказала Александра Алдушина.

Такие меры уже приносят свои плоды. Как рассказала «Известиям» заместитель руководителя Роскачества Мария Сапунцова, исследование качества школьной формы, проведенное в этом году, показывает заметное улучшение ситуации. По ее данным, исследование 2016 года выявило существенные отклонения изделий по санитарно-гигиеническим показателям — способности тканей впитывать влагу и «дышать».

По ее данным, исследование 2016 года выявило существенные отклонения изделий по санитарно-гигиеническим показателям — способности тканей впитывать влагу и «дышать».

«Лабораторные испытания товаров легкой промышленности позволяют проследить устойчивую связь между составом изделия и его соответствием базовым требованиям по безопасности. Чем больше синтетики присутствует в ткани, тем больше вещь по свойствам напоминает целлофановый пакет. Школьная форма, имеющая в составе более 70% синтетических волокон, например полиэстера, не сможет обеспечить показатели безопасности», — отметила Мария Сапунцова.

Результаты нового исследования показали, что качественными и высококачественными товарами можно назвать образцы 45 торговых марок из 75. Подобная динамика говорит об эффективной работе профильных министерств, региональных властей и контрольно-надзорных органов в рамках госкомиссии по противодействию незаконному обороту промышленной продукции, на одном из заседаний которой были представлены результаты первого исследования.

На данный момент требованиям опережающего стандарта Роскачества соответствуют образцы уже семи торговых марок («Лидер Торг», «Наша форма», «Россиянка», «Русь», Bosser, Four&Five и Maxunior), эти товары после проверки уровня их локализации смогут претендовать на государственный Знак качества.

Автор цитаты

В настоящее время в Государственном реестре селекционных достижений имеется 9 сортов хлопчатника

«Распространенной проблемой, характерной для товаров легкой промышленности, остается несоответствие фактического состава изделия заявленному на маркировке. В исследовании 2017 года эксперты зафиксировали отклонения от заявленного состава ткани в 23 образцах из 75. В частности, ткань некоторых сарафанов совсем не содержала шерсти, хотя этикетки товаров говорили о ее наличии. Приятно отметить, что производители заявляют о работе с поставщиками тканей, ужесточении контроля входящего сырья», — отметила Мария Сапунцова.

Исследование позволяет отметить высокий уровень швейной промышленности в России, отклонения от признанных стандартов качества в части пошива буквально единичны.

С учетом решений, принятых на совещании у президента Российской Федерации В.В. Путина 24 августа 2017 года «О мерах по развитию легкой промышленности в Российской Федерации», Минсельхоз совместно с Минпромторгом продолжит свою работу по гарантированному обеспечению российских производителей отечественным сырьем. Как сообщили «Известиям» в ведомстве, сейчас ведется работа по установлению в качестве обязательного критерия предоставления субсидий на выращивание тонкорунной шерсти условия поставки шерсти соответствующего качества на российские текстильные предприятия.

Хлопок

Как сообщили в Минсельхозе, до настоящего времени производство хлопка на территории Российской Федерации не велось. Это связано с тем, что не решен ряд ключевых проблем промышленного выращивания хлопка, таких как отсутствие квалифицированных кадров, навыков возделывания, практики выращивания данной культуры в промышленных масштабах, отечественных средств защиты растений для возделывания хлопка, линий первичной переработки хлопка-сырца, национальных и отраслевых стандартов на семена и волокно хлопка. Также на государственном уровне не разработано агроэкологическое и экономическое обоснование возделывания хлопка в условиях аридного земледелия.

Также на государственном уровне не разработано агроэкологическое и экономическое обоснование возделывания хлопка в условиях аридного земледелия.

«В настоящее время в Государственном реестре селекционных достижений, допущенных к использованию в Российской Федерации, имеется девять сортов хлопчатника», — сообщили «Известиям» в Министерстве сельского хозяйства.

По данным ведомства, сейчас выращивание хлопковых культур сильно ограничено. К настоящему моменту посевы хлопчатника в стране составляют несколько гектаров селекционных участков исследовательских центров — ВНИИОБ, ПНИИАЗ и АОС ВИР в Астраханской области и ПОСС СНИИСХ в Ставропольском крае, а также в Волгоградском ГАУ.

В прошлом году в Волгоградском ГАУ на экспериментальном участке УНПЦ «Горная Поляна» состоялись производственные испытания нового сорта ПГССХ–1. Фермеры Волгоградской области проявляют огромный интерес к этой культуре. В этом году экспериментальные посевы на территории региона составляют около 100 га, и имеется перспектива их расширения в будущем. Несмотря на положительные примеры, вопрос выращивания хлопка в России до сих пор остается спорным.

Несмотря на положительные примеры, вопрос выращивания хлопка в России до сих пор остается спорным.

Как сообщил «Известиям» директор ООО «Камышинский текстиль» Александр Борисенко, на базе Волгоградского аграрного университета выведен сорт хлопка, адаптированный к выращиванию в Волгоградско-Астраханском регионе.

Фото: ТАСС/Интерпресс/Светлана Холявчук

Автоматизация производства немыслима без контроля человека

«В прошлом году мы переработали 10 т хлопковолокна из этого сорта хлопка, в этом году собираемся переработать еще 15 т. Этот хлопок соответствует четвертому типу среднеазиатского хлопковолокна, а это очень хорошее качество. В следующем году мы засеем этим сортом 500 га и соберем 500 т урожая», — поделился опытом Александр Борисенко.

А в Минсельхозе смотрят на перспективы выращивания отечественного хлопка с сомнением. Как сообщили в пресс-службе ведомства, успешное решение задач по развитию российского хлопководства возможно лишь при создании соответствующей материально-технической базы. Для выращивания и переработки хлопка-сырца необходимо: восстановление имеющихся и строительство новых мелиоративных систем, строительство заводов по первичной переработке хлопка-сырца, приобретение техники общего и специализированного назначения, включая хлопкоуборочные комбайны, куракоуборочные машины, оборудование для первичной переработки хлопка-сырца и др., развитие системы элитного и особенно первичного семеноводства хлопчатника, создание семеноводческих хозяйств.

Для выращивания и переработки хлопка-сырца необходимо: восстановление имеющихся и строительство новых мелиоративных систем, строительство заводов по первичной переработке хлопка-сырца, приобретение техники общего и специализированного назначения, включая хлопкоуборочные комбайны, куракоуборочные машины, оборудование для первичной переработки хлопка-сырца и др., развитие системы элитного и особенно первичного семеноводства хлопчатника, создание семеноводческих хозяйств.

К тому же, инвесторы сейчас предпочитают вкладывать средства в химическую и синтетическую текстильную промышленность, которая уже способна производить высокотехнологичные материалы, не уступающие по качеству натуральным тканям.

Синтетический кластер

Синтетический кластер на сегодня — одно из самых перспективных направлений как в российском легпроме, так и в общемировом.

За последние десять лет из-за значительного прогресса в технологическом плане заменители натуральных волокон заняли около 80% рыночного оборота российской текстильной и легкой промышленности.

Как сообщил «Известиям» президент Союзлегпрома Андрей Разбродин, интегрированная продукция легпрома и химпрома пользуется растущим спросом, в том числе на внешнем рынке. Россия же, располагая сырьем для производства этой продукции, до недавнего времени была ее «чистым» импортером. Но эта ситуация начинает меняться в связи с трендами спроса и соответственно с наметившимся ростом производства данной продукции в РФ.

Автор цитаты

Сегодня созданием инновационных синтетических материалов в стране занимается большое число предприятий

Примечательным в этом сегменте является кластерный проект полиэфирного комплекса и смежных производств в Ивановской области. Недавно Внешэкономбанк и АО «Ивановский полиэфирный комплекс» заключили кредитное соглашение с целью создания комплекса по производству текстильного полиэтилентерефталата в Вичугском районе Ивановской области.

Средства инвесторов будут направлены на строительство комбината по производству полиэфирного волокна и текстильного ПЭТФ-гранулята, что позволит уже в обозримой перспективе вывести комплекс на полную производственную мощность.

Плюс к тому в рамках XXI Петербургского международного экономического форума было подписано соглашение между правительством Ивановской области и Фондом развития моногородов. Оно предусматривает выделение фондом 441,5 млн рублей на создание инфраструктуры индустриального парка «Вичуга». Индустриальный парк будет специализироваться на комплексной переработке полиэфирного волокна. Причем на эти виды «ивановской» продукции уже появляется спрос в ряде зарубежных стран.

Фото: ТАСС/Михаил Метцель

Производство качественной обуви остается в приоритете

Более того, современная зимняя одежда сейчас всё чаще выполняется именно из синтетических материалов. К примеру, синтетические горнолыжные костюмы, которые сейчас продаются повсеместно, выдерживают температуру –50 градусов, при этом имеют минимальный вес и яркий окрас, который позволит найти лыжника в горах в случае чрезвычайной ситуации.

Еще одно направление развития синтетической текстильной промышленности — рынок вискозы. Динамично развивается сектор производства материалов из бамбуковой нити (растворенное в химическом веществе бамбуковое волокно, самое дешевое сегодня). Есть вискоза из древесины с определенными характеристиками. А современная искусственная кожа, если она выпущена на высокотехнологичном производстве, вообще трудноотличима от натуральной по своим характеристикам.

Динамично развивается сектор производства материалов из бамбуковой нити (растворенное в химическом веществе бамбуковое волокно, самое дешевое сегодня). Есть вискоза из древесины с определенными характеристиками. А современная искусственная кожа, если она выпущена на высокотехнологичном производстве, вообще трудноотличима от натуральной по своим характеристикам.

Созданием инновационных синтетических материалов в стране занимается большое число предприятий. Одно из самых известных — ОАО «Инновационный научно-производственный центр текстильной и легкой промышленности». Как сообщили «Известиям» в пресс-службе ОАО «ИНПЦ ТЛП», одними из основных направлений деятельности центра являются проведение научно-исследовательских работ по приоритетным направлениям развития промышленности и внедрение инновационных продуктов, совместная работа с ведущими предприятиями отрасли по разработке новых технологий и ассортимента продукции. Все разрабатываемые и передаваемые в производство технологии соответствуют мировому уровню и обеспечивают промышленное производство продукции на базе отечественного сырья.

Среди разработок центра — различные виды огне- и термозащитных материалов. Такие ткани созданы на основе использования российских высокомодульных, высокопрочных, огне- и термостойких волокон и нитей, имеющих высокий кислородный индекс, и могут использоваться для спецодежды сварщиков, металлургов, боевой одежды пожарных, водителей бронетанкового вооружения и техники (БТВТ), сотрудников МЧС.

Другие важные разработки центра — хлопчатобумажная ткань технического назначения с комплексом защитных свойств от агрессивных сред и нефтепродуктов и текстильные материалы, обладающие пролонгированной биоактивностью, для медицинских изделий.

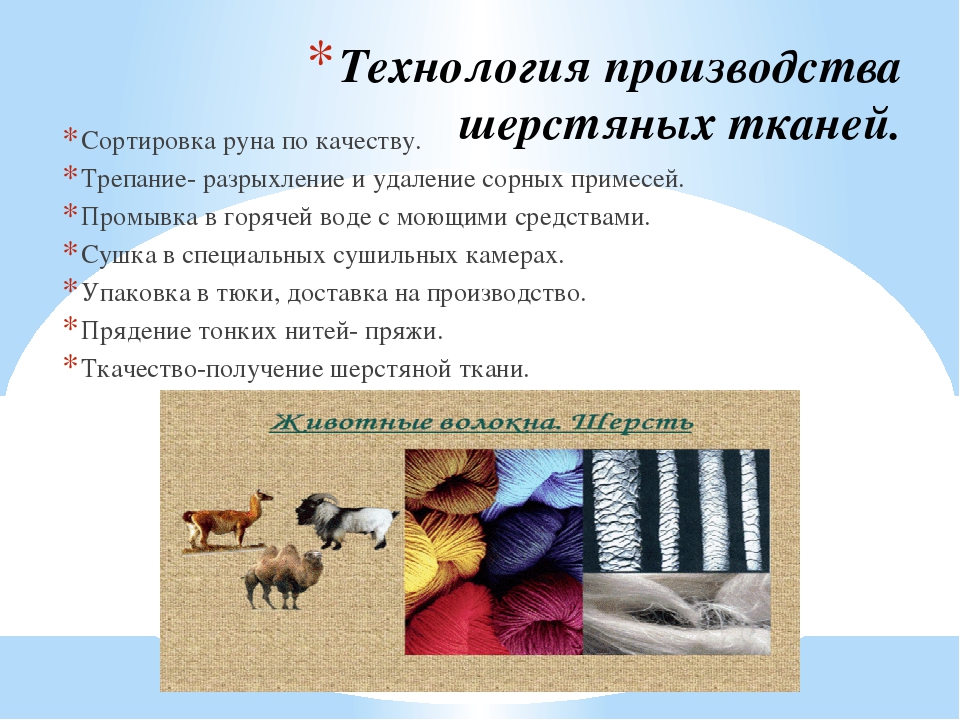

Шерсть-сырье для получения различных текстильных материалов

Шерсть является натуральным сырьем для получения различных текстильных материалов. Шерсть есть не что иное, как волосы различных животных. Это может быть овца, коза или даже верблюд. Чаще всего в наше время в переработку поступает шерсть овцы, она более популярна и отличается доступной ценой. Ткани из натуральной шерсти имеют очень высокую теплозащиту и такая ткань станет незаменимой в холодное время года. Диваны, покрытые тканью из натуральных материалов, будут очень приятными и теплыми, на них будет комфортно проводить время в холодное время года.

Ткани из натуральной шерсти имеют очень высокую теплозащиту и такая ткань станет незаменимой в холодное время года. Диваны, покрытые тканью из натуральных материалов, будут очень приятными и теплыми, на них будет комфортно проводить время в холодное время года.

Шерстяная ткань почти не поддается воздействиям, не мнется и на ней не образуются заломы, она очень эластичная и хорошо держит форму. Также шерсть хорошо впитывает влагу и тем самым может оставаться сухой на ощупь. Пролив что ни будь на такой диван вы сможете спокойно промокнуть его полотенцем и не переживать, сидение останется сухим и на нем можно продолжать сидеть. Под воздействием воды ткань не меняет своей формы и после полного высыхания на ней не остаются ни разводы, ни пятна.

Как ухаживать

Если вдруг вам необходимо замыть загрязнения на шерстяной ткани, то лучше всего использовать мыло без щелочи или специальные средства. Щелочь разъедает шерсть, она начинает расползаться и теряет свою упругость. Не следует использовать и отбеливающие средства, в состав которых входит хлор, под его воздействием шерстяная ткань темнеет и теряет свою мягкость. Лучше всего для этих целей использовать перекись натрия, гидросульфат натрия и тому подобные вещества. В производстве шерсть добывается путем стрижки или вычесыванием животных.

Не следует использовать и отбеливающие средства, в состав которых входит хлор, под его воздействием шерстяная ткань темнеет и теряет свою мягкость. Лучше всего для этих целей использовать перекись натрия, гидросульфат натрия и тому подобные вещества. В производстве шерсть добывается путем стрижки или вычесыванием животных.

Виды тканей на основе шерсти

Существует несколько разновидностей тканей из шерсти. Так, например, ангора – это ткань, сотканная из шерсти кролика, кашемир и разновидность мохера – сотканные из шерсти козы, альпака – получается из шерсти ламы. Сейчас научились перерабатывать и использовать шерсть в различных целях. Из нее вырабатывают пряжу, ткут ткани, производят трикотаж и валяют войлочные изделия и многое другое. Материал на основе натуральной шерсти очень податлив и находит свое место почти во всех сферах жизнедеятельности человека. Из шерстяной ткани легко можно сделать обивку для мягкой мебели. Такая мебель будет отличаться мягкостью и теплотой. Диван, обитый такой тканью, украсит собой вашу комнату, подарит вам частичку тепла и уюта.

Диван, обитый такой тканью, украсит собой вашу комнату, подарит вам частичку тепла и уюта.

Часто материал на основе овечий шерсти имеет несколько разновидностей и названий. Например, бобрик, букле, велюр, габардин, драп, плюш, шевиот, шотландка и многие другие. Вам предстоит только выбрать подходящий для вас материал.

На нашем сайте представлены и другие виды обивки диванов

Урок «Тесты по технологии»

Задания олимпиады по технологии (школьный тур) для учащихся

5 — 6 классов (девочки)

Отметьте знаком «+» правильный ответ или впишите правильный ответ:

1. Технология – это наука

а) изучающая природные явления;

б) изучающая исторические события;

в) изучающая основы экономики;

г) изучающая преобразования материалов, энергии и информации.

2. Выполнение проекта начинается

а) с выбора оптимальной идеи реализации проекта;

б) с разработки конструкции изделия;

в) с разработки технологии изготовления изделия;

г) с определения проблемы и темы проекта.

3. К тепловой обработке продуктов не относится

а) варка;

б) сушка;

в) жаренье.

4. К бытовым электроприборам на кухне не относится

а) холодильник;

б) посудомоечная машина;

в) телевизор;

г) микроволновая печь.

5. Сандвичи, канапе – это…?

а) овощи;

б) ягоды;

в) бутерброды.

6. Текстильные волокна делятся на натуральные и

а) растительные;

б) минеральные;

в) химические.

7. Что является сырьем для производства ткани

а) вата;

б) пряжа;

в) треста.

8. Что можно изменить с помощью моделирования

а) размер изделия;

б) фасон изделия;

в) цвет изделия.

9. Концы строчек на швейной машине закрепляют

а) двойной обратной строчкой;

б) узелком;

в) петлей.

10. Устройство, с помощью которого швейная машина может приводиться в движение

а) регулятор длины стежка;

б) привод;

в) нитепритягиватель;

г) нитенаправитель.

11. Установите соответствие между названием шва и условным обозначением

стачной вразутюжкуА)

стачной взаутюжку

Б)

вподгибку с открытым срезом

В)

вподгибку с закрытым срезом

Г)

Ответ: 1 — ….., 2 — ……, 3 — ….., 4 — ……

12. Нитки, применяемые при вышивании называются

а) капрон;

б) мулине;

в) нейлон.

13. Важным аспектом при изготовлении изделий из лоскута является

а) цветовое решение;

б) цена ткани;

в) размер изделия.

14. Установите соответствие между понятием и определением

Ответ: 1 — ….., 2 — ……, 3 — …….

15. Вставьте пропущенное слово МЕРКИ СНИМАЮТ С _______________ СТОРОНЫ ФИГУРЫ.

16. Занавеси из тонкой прозрачной ткани: тюля, вуали, органзы и т.

д.

д.а) карниз;

б)жалюзи;

в) ламбрекен;

г) штора;

д) гардина.

17. Интерьер — это

а) расположение комнат в помещении;

б) внутреннее убранство;

в) цветовая гамма;

г) количество подсобных помещений.

18. Ряд повторяющихся стежков на ткани называется

а) строчка;

б) шов;

в) стежок.

19. Творческая деятельность, направленная на достижение определенной цели, решение какой-либо проблемы называется ……………………………………………

20. Моделирование

1. Внесите изменения в чертеж основы фартука в соответствии с представленной моделью

Практическая работа 5 – 6 класс

Задание: изготовить декоративную салфетку.

Исходные материалы – хлопчатобумажная ткань гладкокрашеная, нитки мулине двух – трёх цветов, копировальная бумага, карандаш:

Размеры кроя: основная деталь (1 шт. ) — 15 х 15 см.

) — 15 х 15 см.

Инструменты и оборудование: игла для вышивки, булавки, ножницы, утюг.

Самоконтроль:качество перевода рисунка на ткань;

качество выполнения вышивки;

одинаковая длина стежка;

качество ВТО;

соблюдение правил техники безопасности.

Ответы:

Максимальное количество баллов за тест – 20 баллов.

1 – г;

2 –г;

3 – б;

4 – в;

5 – в;

6 – в;

7 – б;

8 – б;

9 – а;

10 – б;

11: 1- Г, 2- Б, 3 – В, 4 – А.

12 – б;

13 – а;

14: 1 – Б, 2 – В, 3 – А

15 –правой;

16 – д;

17 – б;

18 – а;

19 – проект;

20 –

Карта пооперационного контроля практической работы

«Изготовление декоративной салфетки»

Производство тканей из различных волокон (материаловедение, 7 класс)

МОУ СОШ №6 г. Ужура

УжураМатериаловедение

7класс

Автор: учитель технологии

Черепанова Нина Викторовна

Продолжить знакомство с процессом

производства тканей из различных волокон.

1. Обеспечить усвоение учащимися

особенностей производства химических

волокон и тканей из них.

2. Развить способность анализировать

свойства тканей в зависимости от свойств

волокон, сравнивать виды тканей и

выбирать способы ухода за ними.

3. Воспитать желание применять полученные

знания на практике.

1.

2.

3.

4.

Историческая справка.

Классификация химических волокон.

Сырье для получения химволокон.

Схема производства химволокна ( на примере

вискозы)

5. Свойства химических волокон и тканей и область

применения:

6. Применение химических тканей.

7. Прокладочные материалы.

8. Нетканые материалы.

9. Ответьте на вопросы.

10. Проверьте знания.

Прототипом процесса получения химических

волокон послужило образование нити

шелкопрядом при завивке коконом.

Идея создания химических волокон нашла

свое воплощение благодаря бурному

развитию химии

Впервые Роберт Гук в 17 веке высказал

мысль о возможности получения

искусственного волокна.

А промышленным путем искусственные

волокна получили лишь в 19 веке:

В России первый завод по получению

химических волокон был построен в

Мытищах в 1913 году.

ХИМИЧЕСКИЕ ВОЛОКНА

Искусственные

вискоза

ацетатный шелк

Синтетические

лавсан

капрон

нейлон

нитрон

Сырьем для производства

искусственных волокон

служит целлюлоза из

еловой щепы,

отходов хлопка и льна

Синтетические волокна

получают путем синтеза

продуктов переработки

каменного угля, нефти и

природного газа

(фенол, метан, ацетилен)

ДРЕВЕСИНА (еловая щепа)

ЦЕЛЛЮЛОЗА

( в виде листов картона)

ПРИГОТОВЛЕНИЕ ВИСКОЗЫ

(жидкость)

ФОРМИРОВАНИЕ ВОЛОКОН

ИЗ РАСТВОРА

ВЫТЯГИВАНИЕ, КРУЧЕНИЕ,

ПЕРЕМОТКА

ПРОИЗВОДСТВО ТКАНИ

ОТДЕЛКА ТКАНИ

Свойства волокон

Блеск — резкий

Извитость — нет

Сминаемость-большая

Прочность –ниже чем у

натурального волокна

Горение- горит хорошо,

как хлопок, остается

серый пепел

Свойства ткани и

применение

• Красивый внешний вид

• Очень похожа на шелк,

шерсть, хлопок.

Свойства волокон

Блеск — матовый

Извитость — нет

Сминаемость- меньше

чем у вискозы

Прочность –ниже чем

у натурального шелка, в

мокром состоянии

уменьшается

Горение- горит желтым

пламенем, оставляя

темный пепел

Свойства ткани и

применение

Красивы

Слегка блестят

Внешне похож на шёлк

Легкие

Мягкие

Не мнутся

Хорошо сохраняют

форму

Свойства волокон

Блеск – слабый

Извитость — есть

Сминаемость- очень

малая

Прочность –высокая

Горение-сначала

плавится, затем горит

желтоватым пламенем с

черной копотью,

образует твердый

черный шарик после

остывания

Свойства ткани и

применение

• Из лавсана делают

нитки, технические

ткани, ворс ковров и

искусственного меха,

кружева

• Ткани с лавсаном

не сминаются.

Свойства волокон

Блеск – резкий

Извитость – нет

Сминаемость- очень

малая

Прочность –высокая

Горение-сначала

плавится, затем горит

слабым желтоватым

пламенем с белым

дымом , образует

твердый темный шарик

после остывания

Свойства ткани и

применение

Блестят

Прочные

Легко стираются

Не требуют утюжки

Сложны в обработке

Свойства волокон

Блеск – слабый

Извитость — есть

Сминаемость- очень

малая

Прочность –высокая

Горение- горит

вспышками с черной

копотью, при остывании

образуется наплыв, его

можно раздавить

пальцами

Свойства ткани и

применение

• Ткань очень напоминает

шерсть, мягкая,

пушистая

• Очень прочная

Свойства волокон

Блеск – слабый

Извитость — есть

Сминаемость- очень

малая

Прочность –высокая

Горение- горит

вспышками с черной

копотью, при остывании

образуется наплыв, его

можно раздавить

пальцами

Свойства ткани и

применение

Это прочный и упругий

материал.

Легко стирается.

Быстро сохнет.

Хорошо сохраняет

форму.

Нейлон эластичен и

хорошо сохраняет

нужную температуру.

Химические ткани

используют для

производства:

• одежды

• укрывного материала

• упаковочного материала

• ниток, шнуров, веревок.

• игрушек

• портьер

• обивки мебели

• обивки стен

• рюкзаков, сумок

• технических тканей

Клеевая прокладка

синтепон

ватин

флизелин

Материал «ВЕЛАФЛЕКС»

синтепон

Материал «ИЗОВЕЛ»

основа ленолиума

Фильтроткани

Геотекстиль

1. Какие волокна относятся к химическим?

2. Что является сырьем для их получения?

3. Какие ткани из химических волокон вы знаете?

4. Какая ткань не требует утюжки после стирки?

5. Почему капрон труден в пошиве?

6. Какие прокладочные материалы вам известны?

7. Что такое нетканые материалы?

8. Где ещё используются ткани из химических

волокон?

1.

Искусственные и синтетические.

Искусственные и синтетические.2. Сырьем для искусственных волокон служит

целлюлоза из еловой щепы, отходов хлопка и льна.

для синтетических продукты переработки каменного

угля, нефти и природного газа.

3. Вискоза, ацетатный шелк, лавсан, капрон, нейлон,

нитрон

4. Капрон.

5. Скользит при раскрое, осыпается на срезах.

6. Синтепон, ватин, флизелин, клеевая прокладка.

7. Полученные без использования переплетений нитей.

8. Для производства: одежды, укрывного материал,

упаковочного материала, ниток, шнуров, веревок,

игрушек , портьер, обивки мебели и стен, для

технических тканей.

• Н.В.Чернякова Технология обработки ткани

учеб. для 7-9 кл изд. «Просвещение»1998г.

Сайты Интернета:

• http://www.cultinfo.ru/fulltext/1/001/008/006/353.

htm

• http://www.xumuk.ru/encyklopedia/805.html

• http://www.slavyanka.su/plash.php

• http://darievna.ru/page/iskusstvennye-volokna

• http://www.tek-style.

ru/poliester.html

ru/poliester.htmlВолокна растительного и живого происхождения, химические волокна

Волокна растительного происхождения. К волокнам растительного происхождения относят хлопковые и лубяные.

Хлопок — это волокна, покрывающие семена растения хлопчатника. Основным веществом (94-96 %), из которого состоит хлопковое волокно, является целлюлоза. К сопутствующим веществам (4—6 %) относятся вода, пектиновые (склеивающие), жировосковые, зольные вещества и др.

Хлопковое волокно нормальной зрелости под микроскопом имеет вид плоской ленточки со штопорообразной извитостью и с каналом, заполненным внутри воздухом.

Хлопковое волокно обладает многими положительными свойствами. Прежде всего, оно имеет высокую гигроскопичность (8~12%), поэтому хлопчатобумажные ткани и изделия из них обладают хорошими гигиеническими свойствами.

Хлопок обладает способностью быстро впитывать влагу и быстро ее испарять, т. е. быстро высыхает. При погружении в воду волокна набухают, и их прочность увеличивается на 10-20 %. Хлопок устойчив к действию щелочей, но разрушается даже разбавленными кислотами.

е. быстро высыхает. При погружении в воду волокна набухают, и их прочность увеличивается на 10-20 %. Хлопок устойчив к действию щелочей, но разрушается даже разбавленными кислотами.

На способность хлопка набухать в щелочах и повышать при этом прочность, окрашиваемость и приобретать шелковистость и блеск основано проведение специальной операции отделки — мерсеризации. Волокна достаточно прочные. Хлопок имеет сравнительно высокую термостойкость — разрушения волокна при температуре до 130 °С не происходит. Хлопковое волокно более стойкое, чем вискозное и натуральный шелк, к действию света, но по светостойкости уступает лубяным и шерстяным волокнам. Волокна хлопка горят желтым пламенем, образуя серый пепел, ощущается запах жженой бумаги. Отрицательными свойствами хлопкового волокна являются высокая сминаемость (из-за малой упругости), большая усадка, низкая стойкость к действию кислот.

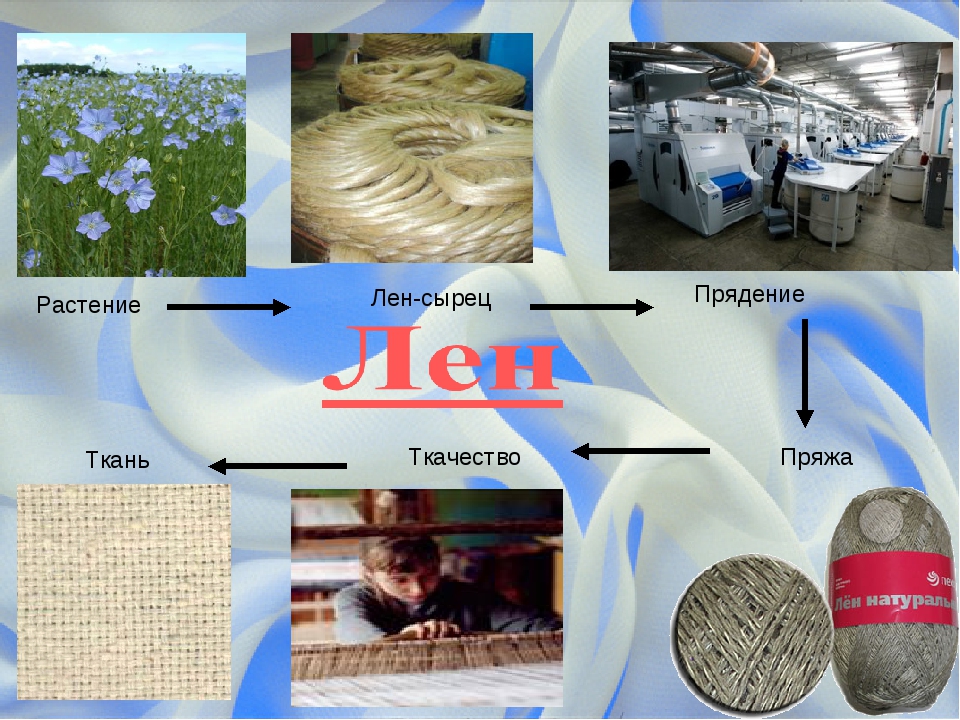

Лен. Волокна, которые получают из стеблей, листьев или оболочек плодов растений, называются лубяными. Из стеблей конопли вырабатывают прочные грубые волокна — пеньку, которая используется для тарных тканей и веревочно-канатных изделий. Грубые технические волокна (джут, кенаф, рами) получают из стеблей одноименных растений. Из всех лубяных волокон наибольшее применение получило льняное.

Из стеблей конопли вырабатывают прочные грубые волокна — пеньку, которая используется для тарных тканей и веревочно-канатных изделий. Грубые технические волокна (джут, кенаф, рами) получают из стеблей одноименных растений. Из всех лубяных волокон наибольшее применение получило льняное.

Льняные волокна получают из лубяной части стебля. Лен — однолетнее травянистое растение.

Характерной особенностью лубяных волокон в отличие от других является то, что они представляют собой пучки волокон, соединенных пектиновыми веществами. При длительном кипячении в мыльно-содовых растворах пектиновые вещества вымываются и лен делится на отдельные волокна.

Отдельное волокно льна представляет собой одну растительную клетку. Под микроскопом волокно в продольном виде представляет собой цилиндр с толстыми стенками. Поперечный срез волокна — многоугольник с 5-6 гранями.

Поверхность волокна более ровная и гладкая, в результате чего льняные ткани меньше, чем хлопчатобумажные, загрязняются и легче отстирываются. Эти свойства льна особенно ценны для бельевых полотен.

Эти свойства льна особенно ценны для бельевых полотен.

В составе волокна 80% целлюлозы и 20% примесей — воскообразных, жировых, красящих, минеральных и лигнина (5%). Лигнин -продукт одревеснения клетки, придающий льну повышенную жесткость. Содержание лигнина в льняном волокне делает его устойчивым к действию света, погоды, микроорганизмов.

Прочность элементарных волокон в 3-5 раз превышает прочность хлопка, а растяжимость — во столько же раз меньше, поэтому льняные прокладочные ткани лучше сохраняют форму изделий, чем хлопчатобумажные. Волокна блестят, так как имеют гладкую поверхность, Физико-химические свойства льна и хлопка достаточно близки. Льняное волокно уникально тем, что при высокой гигроскопичности (12%), оно быстрее других текстильных волокон поглощает и выделяет влагу. Особенностью льна является его высокая теплопроводность, поэтому на ощупь волокна всегда прохладные. Термического разрушения волокна не происходит до температуры 160 °С. Химические свойства льняного волокна аналогичны хлопковому, т. е. оно устойчиво к действию щелочей, но не устойчиво к кислотам. В связи с тем, что льняные ткани имеют свой естественный красивый достаточно шелковистый блеск, мерсеризации их не подвергают. Отрицательным свойством льняного волокна является его сильная сминаемость из-за низкой упругости. Волокна льна отбеливаются и окрашиваются, так как имеют более интенсивную природную окраску, толстые стенки.

е. оно устойчиво к действию щелочей, но не устойчиво к кислотам. В связи с тем, что льняные ткани имеют свой естественный красивый достаточно шелковистый блеск, мерсеризации их не подвергают. Отрицательным свойством льняного волокна является его сильная сминаемость из-за низкой упругости. Волокна льна отбеливаются и окрашиваются, так как имеют более интенсивную природную окраску, толстые стенки.

Волокна животного происхождения. К волокнам животного происхождения относят шерсть и натуральный шелк.

Шерсть — это волокна снятого волосяного покрова овец коз, верблюдов, кроликов и других животных. Шерсть получают в основном с овец (97-98%), в меньшем количестве с коз (до 2%), верблюдов (до 1 %). Шерстяные волокна состоят из белка кератина.

Шерстяные волокна под микроскопом легко можно отличить от других волокон — их наружная поверхность покрыта чешуйками. Под микроскопом видна своеобразная извитость шерстяных волокон. Их извитки волнообразны в отличие от хлопковых волокон, извитки которых штопорообразные. Сильную извитость имеет тонкая шерсть.

Сильную извитость имеет тонкая шерсть.

Шерсть может быть следующих видов: пух, переходный волос, ость и мертвый волос. Пух — тонкое, сильно извитое, шелковистое волокно; переходный волос неравномерен по толщине, прочности, имеет меньшую извитость; ость и мертвый волос характеризуются большей толщиной, отсутствием извитости, повышенной жесткостью и хрупкостью, малой прочностью, мертвый волос плохо окрашивается, легко ломается и выпадает из готовых изделий.

Шерсть может быть однородной (из волокон преимущественно одного вида, например, пуха) и неоднородной (из волокон разных видов — пуха, переходного волоса и др.). В зависимости от толщины волокон и однородности их состава шерсть подразделяют на тонкую, полутонкую, полугрубую и грубую. Тонкая шерсть состоит из тонких волокон пуха, полутонкая состоит из более толстого пуха или переходного волоса; полугрубая может быть однородной и неоднородной и состоять из пуха, переходного волоса и небольшого количества ости; грубая — неоднородная и включает в себя все виды волокон, в том числе ость и мертвый волос.

Шерстяное волокно имеет высокую упругость, а следовательно, малую сминаемость. Шерсть — достаточно прочное волокно, удлинение при разрыве высокое. В мокром состоянии волокна на 30 % теряют прочность.

Блеск шерсти определяется формой и размером покрывающих ее чешуек: крупные плоские чешуйки придают шерсти максимальный блеск; мелкие, сильно отстающие чешуйки делают ее матовой.

Свойства шерсти уникальны — ей присуща высокая свойлачиваемость, что объясняется наличием на поверхности волокна чешуйчатого слоя. Это свойство учитывается при отделке (валке) суконных тканей, фетра, войлока, одеял, при производстве валяной обуви.

Шерсть обладает низкой теплопроводностью, поэтому ткани отличаются высокими теплозащитными свойствами.

По гигроскопичности шерсть превосходит все волокна. Она медленно впитывает и испаряет влагу и поэтому не охлаждается, оставаясь на ощупь сухой. На способности шерсти менять свою растяжимость и усадку при влажно-тепловой обработке основано проведение ряда операций: сутюживание, оттягивание и декатировка. При высыхании шерсть дает максимальную усадку, поэтому изделия из нее рекомендуется подвергать химической чистке.

При высыхании шерсть дает максимальную усадку, поэтому изделия из нее рекомендуется подвергать химической чистке.

К действию света шерстяное волокно более устойчиво, чем хлопковое и льняное. Но при длительном облучении оно разрушается.

Щелочи на шерсть действуют разрушающе, к кислотам она устойчива. Поэтому если шерстяные волокна, содержащие растительные примеси, обработать раствором кислоты, то эти примеси, состоящие из целлюлозы, растворятся, и шерстяные волокна останутся в чистом виде. Такой процесс очистки шерсти называют карбонизацией,

В пламени волокна шерсти спекаются, но при вынесении из пламени не горят, образуя на конце волокон спекшийся черный шарик, который легко растирается, при этом ощущается запах жженого пера. Недостатком шерсти является малая термостойкость — при температуре 100—110 С волокна становятся ломкими и жесткими, снижается их прочность.

Натуральный шелк по своим свойствам и себестоимости — ценнейшее текстильное сырье. Получают его разматыванием коконов, образуемых гусеницами шелкопрядов. Наибольшее распространение и ценность имеет шелк тутового шелкопряда, на долю которого приходится 90% мирового производства шелка.

Наибольшее распространение и ценность имеет шелк тутового шелкопряда, на долю которого приходится 90% мирового производства шелка.

При рассмотрении коконной нити под микроскопом четко видны две шелковины, неравномерно склеенные серицином. В составе коконной нити два белка: фиброин (75 %), из которого состоят шелковины, и серицин (25 %).

Из всех природных волокон натуральный шелк самое легкое волокно и наряду с красивым внешним видом обладает высокой гигроскопичностью (11%), мягкостью, шелковистостью, малой сминаемостью, является незаменимым сырьем для изготовления летней одежды (платьев, блузок).

Натуральный шелк обладает высокой прочностью. Разрывная нагрузка шелка в мокром состоянии снижается примерно на 15%.

Химические свойства натурального шелка аналогичны шерсти, т. е. к кислотам устойчив, к щелочи — нет.

Натуральный шелк имеет самую низкую светостойкость, поэтому в домашних условиях изделия на свету не сушат, особенно при солнечном свете. К другим недостаткам натурального шелка относят низкую термостойкость (такая же, как у шерсти) и высокую усадку, особенно у крученых нитей.

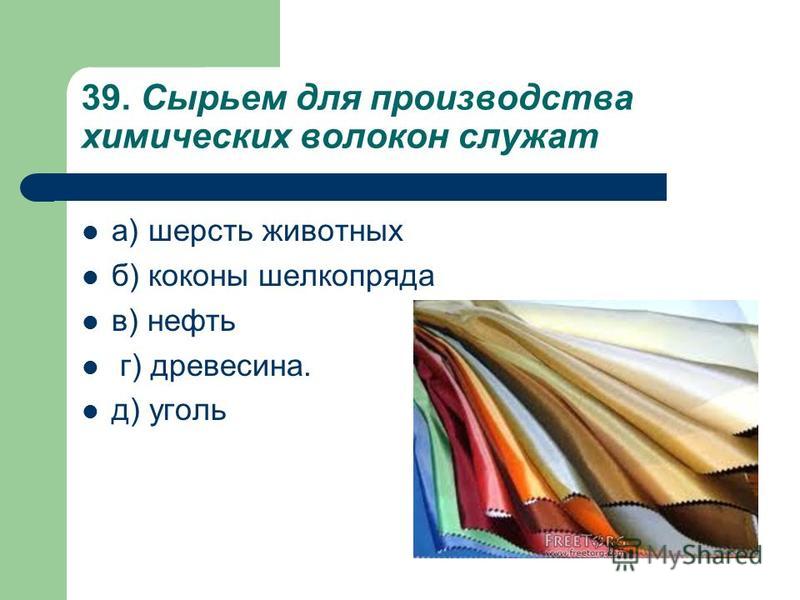

Химические волокна. Химические волокна получают путем химической переработки природных (целлюлозы, белков и др.) или синтетических высокомолекулярных веществ (полиамидов, полиэфиров и др.).

Основным исходным сырьем для получения химических волокон служат древесина, отходы хлопка, стекло, металлы, нефть, газы и каменный уголь.

Волокна формуют из расплавов или растворов высокомолекулярных соединений. Расплав или прядильный раствор высокомолекулярного вещества (полимера) фильтруется и продавливается через тончайшие отверстия в фильерах. Фильеры представляют собой рабочие органы прядильных машин, осуществляющие процесс формования волокон. Струйки прядильных растворов или расплавов, вытекающие из фильеры, затвердевая, образуют нити. Используя фильеры с отверстиями сложной конфигурации, можно получить профилированные и полые волокна.

1. Искусственные волокна. К искусственным относят волокна, получаемые переработкой природных высокомолекулярных соединений — целлюлозы, белков. Более 99 % этих волокон вырабатывают из целлюлозы.

Более 99 % этих волокон вырабатывают из целлюлозы.

Вискозное волокно — одно из первых химических волокон, вырабатываемых в промышленных масштабах. Для его изготовления используют обычно древесную, преимущественно еловую, целлюлозу, которую путем обработки химическими реагентами превращают в прядильный раствор — вискозу.

Вискозные волокна отличаются высокой гигроскопичностью (11 — 12%), поэтому изделия из них хорошо впитывают влагу и являются гигиеничными; в воде волокна сильно набухают, при этом площадь поперечного сечения увеличивается в 2 раза. Они достаточно устойчивы к истиранию, поэтому их целесообразно использовать для выработки изделий, для которых важными характеристиками являются высокие износостойкость и гигиенические свойства (например, для подкладочных и сорочечных тканей).

Вискозное волокно имеет высокую термостойкость, средние прочность и удлинение, по отношению к кислотам и щелочам — аналогично хлопку и льну.

Однако вискозное волокно имеет ряд существенных недостатков, проявляющихся в изделиях из него, — это сильная сминаемость из-за низкой упругости и высокая усадка (6-8%). Другим недостатком вискозного волокна является большая потеря прочности в мокром состоянии (50-60%). Для снижения недостатков вискозное волокно физически или химически модифицируют, получая полинозные волокна, мтилон, сиблон и др. Полинозное волокно напоминает тонковолокнистый хлопок и применяется при производстве сорочечных, бельевых и др. тканей. Мтилон — шерстоподобное вискозное волокно, которое применяется для ворса ковров. Сиблон — заменитель средне волокнистого хлопка.

Другим недостатком вискозного волокна является большая потеря прочности в мокром состоянии (50-60%). Для снижения недостатков вискозное волокно физически или химически модифицируют, получая полинозные волокна, мтилон, сиблон и др. Полинозное волокно напоминает тонковолокнистый хлопок и применяется при производстве сорочечных, бельевых и др. тканей. Мтилон — шерстоподобное вискозное волокно, которое применяется для ворса ковров. Сиблон — заменитель средне волокнистого хлопка.

Ацетатные волокна получают из хлопкового пуха или облагороженной древесной целлюлозы.

При воздействии на целлюлозу уксусным ангидридом, уксусной и серной кислотами образуется ацетил целлюлоза, из раствора которой получают ацетатные волокна или нити. В зависимости от применяемых растворителей и других химических реагентов получают диацетатные, называемые ацетатными, и триацетатные волокна.

Некоторые из свойств ацетатных и триацетатных волокон являются общими, а некоторые имеют свои особенности. Так, к общим положительным свойствам относят малую сминаемость и усадку (до 1,5 %), а также способность сохранять в изделиях эффекты гофре, плиссе даже после мокрых обработок; к недостаткам, сдерживающим их применение в ассортименте изделий, — низкую устойчивость к истиранию, в результате чего нецелесообразно их применение в ассортименте подкладочных, сорочечных, костюмных тканей. Лучше эти волокна использовать в ассортименте галстучных тканей, для которых износостойкость большого значения не имеет. К другим общим недостаткам волокон относят высокую электризуемость и склонность изделий к образованию заломов в мокром состоянии.

Лучше эти волокна использовать в ассортименте галстучных тканей, для которых износостойкость большого значения не имеет. К другим общим недостаткам волокон относят высокую электризуемость и склонность изделий к образованию заломов в мокром состоянии.

Различия в свойствах ацетатного и триацетатного волокон состоят в следующем. Гигроскопичность у ацетатного волокна выше (6,2 %), чем у триацетатных (4,5%), однако последние лучше окрашиваются и имеют, большую свето- и термостойкость (180 X против 140-150*С).

Из других искусственных волокон в производстве тканей используют алюнит (люрекс), пластилекс, метанит.

2. Синтетические волокна. Синтетические волокна получают из природных низкомолекулярных веществ (мономеров), которые путем химического синтеза превращаются в высокомолекулярные (полимеры).

Синтетические волокна по сравнению с искусственными обладают высокой износостойкостью, малыми сминаемостью и усадкой, но их гигиенические свойства невысокие.

Полиамидные волокна (капрон). Волокно капрон, применяющееся наиболее широко, получают из продуктов переработки каменного угля.

Волокно капрон, применяющееся наиболее широко, получают из продуктов переработки каменного угля.

К положительным свойствам капронового волокна относят высокую прочность, а также самую большую из текстильных волокон устойчивость к истиранию по изгибам. Эти ценные свойства капронового волокна используют при введении его в смеску с другими волокнами для получения износостойких материалов, введение 5-10% капронового волокна в шерстяную ткань в 1,5-2 раза повышает ее стойкость к истиранию. Капроновое волокно также обладает малой сминаемостью и усадкой, устойчивостью к действию микроорганизмов.

При внесении в пламя капрон плавится, загорается с трудом горит голубоватым пламенем. Если расплавленная масса начинает капать, горение прекращается, на конце образуется оплавленный бурый шарик, ощущается запах сургуча.

Однако капроновое волокно мало гигроскопично (3,5-4%), поэтому гигиенические свойства изделий из таких волокон невысокие. Кроме этого, капроновое волокно жесткое, сильно электризуется, неустойчиво к действию света, щелочей, минеральных кислот, имеет низкую термостойкость. На поверхности изделий выработанных из капроновых волокон, образуются пилли, которые из-за высокой прочности волокон сохраняются в изделии и в процессе носки не исчезают.

На поверхности изделий выработанных из капроновых волокон, образуются пилли, которые из-за высокой прочности волокон сохраняются в изделии и в процессе носки не исчезают.

Полиэфирные волокна, полиэтилентерефшалат ПЭТФ (лавсан или полиэстер). Исходным сырьем для получения лавсана служат продукты переработки нефти.

В общемировом производстве синтетических волокон эти волокна выходят на первое место. Лавсановое волокно характеризуется отличной несминаемостью, превосходящей все текстильные волокна, в том числе и шерсть. Так изделия из лавсановых волокон в 2-3 раза меньше сминаются, чем шерстяные. Чтобы изделия с целлюлозными волокнами стали малосминаемыми, в смеску к этим волокнам добавляют 45-55 % лавсановых волокон.

Лавсановое волокно обладает очень хорошей стойкостью к свету и атмосферным воздействиям (уступает только нитроновому волокну). По этой причине его целесообразно использовать в гардинно-тюлевых, тентовых, палаточных изделиях. Лавсановое волокно — одни из термостойких волокон. Оно термопластично благодаря, чему изделия хорошо сохраняют эффекты плиссе и гофре. По стойкости к истиранию и изгибам лавсановое волокно несколько уступает капроновому. Но прочность на разрыв и удлинение при разрыве высокие. Волокно стойко к разбавленным кислотам, шелочам, но разрушается при воздействии концентрированной серной кислотой и горячей щелочью. Горит лавсан желтым коптящим пламенем, образуя на конце черный нерастирающийся шарик.

Оно термопластично благодаря, чему изделия хорошо сохраняют эффекты плиссе и гофре. По стойкости к истиранию и изгибам лавсановое волокно несколько уступает капроновому. Но прочность на разрыв и удлинение при разрыве высокие. Волокно стойко к разбавленным кислотам, шелочам, но разрушается при воздействии концентрированной серной кислотой и горячей щелочью. Горит лавсан желтым коптящим пламенем, образуя на конце черный нерастирающийся шарик.

Однако лавсановое волокно обладает низкой гигроскопичностью (до 1 %), плохой окрашиваемостью, повышенной жесткостью, электризуемостью и пиллингуемостью. Причем пилли длительно сохраняются на поверхности изделий.

Полиакрилонитрильные (ПАН) волокна (акрил или нитрон). Исходным сырьем для изготовления нитрона служат продукты переработки каменного угля, нефти, газа.

Нитрон — наиболее мягкое, шелковистое и теплое синтетическое волокно. По теплозащитным свойствам превосходит шерсть, но по стойкости к истиранию уступает даже хлопку. Прочность нитрона вдвое ниже прочности капрона, гигроскопичность низкая (1,5%). Нитрон отличается кислостойкостью, устойчив к действию всех органических растворителей, но разрушается щелочами.

Прочность нитрона вдвое ниже прочности капрона, гигроскопичность низкая (1,5%). Нитрон отличается кислостойкостью, устойчив к действию всех органических растворителей, но разрушается щелочами.

Обладает малой сминаемостью и усадкой. По светостойкости превосходит все текстильные волокна. Горит нитрон желтым коптящим пламенем со вспышками, образуя на конце твердый шарик.

Волокно хрупкое, плохо окрашивается, сильно электризуется и пиллингуется, но пилли из-за невысоких прочностных свойств в процессе носки исчезают.

Поливинилхлоридные волокна вырабатывают из поливинилхлорида — волокно ПВХ и из перхлорвинила — хлорин. Волокна отличаются высокой химической стойкостью, малой теплопроводностью, очень низкой гигроскопичностью (0,1-0,15%), способностью накапливать при трении о кожу человека электростатические заряды, имеющие лечебный эффект при болезнях суставов. Недостатками являются низкая теплостойкость и неустойчивость к действию света.

Поливинилспиртовые волокна (винол) получают из поливинилацетата. Винол имеет самую высокую гигроскопичность (5%), обладает высокой устойчивостью к истиранию, уступая только полиамидным волокнам, хорошо окрашивается.

Винол имеет самую высокую гигроскопичность (5%), обладает высокой устойчивостью к истиранию, уступая только полиамидным волокнам, хорошо окрашивается.

Полиолефиновые волокна получают из расплавов полиэтилена и полипропилена. Это самые легкие текстильные волокна, изделия из них в воде не тонут. Они устойчивы к истиранию, действию химических реагентов, отличаются высокой прочностью на разрыв. Недостатками являются малая светостойкость и низкая теплостойкость.

Полиуретановые волокна (спандекс ими лайкра) относятся к эластомерам, так как обладают исключительно высокой эластичностью (растяжимость до 800%). Обладают легкостью, мягкостью, устойчивостью к действию света, стирке, поту. К недостаткам относятся: низкая гигроскопичность (1 — 1,5%), невысокая прочность, низкая теплостойкость.

Как создается ткань? | HowStuffWorks

Самая ранняя форма ткани, скорее всего, представляла собой шкуры животных, накинутые на тело для тепла, как в качестве одежды, так и в качестве постельного белья. Из-за самого своего состава, состоящего из белков и растительных источников, ранние ткани имеют тенденцию со временем распадаться, поэтому свидетельств их истории очень мало. Лучшая информация, которую мы имеем об истории ткани, исходит от инструментов, используемых при ее создании.

Из-за самого своего состава, состоящего из белков и растительных источников, ранние ткани имеют тенденцию со временем распадаться, поэтому свидетельств их истории очень мало. Лучшая информация, которую мы имеем об истории ткани, исходит от инструментов, используемых при ее создании.

В 1988 году недалеко от России были найдены уникальные швейные иглы из кости.Эти иглы были датированы примерно 18 000 годом до нашей эры и, вероятно, использовались для сшивания шкур животных для создания грубой одежды. Кроме того, были найдены глиняные таблички, на которых видно, как ткани ткались на Ближнем Востоке еще в 8000 г. до н.э. Считается, что первые ручные ткацкие станки были созданы примерно в то же время [источник: European Textile Network].

Самые ранние сохранившиеся лоскуты ткани были обнаружены в Анатолии (недалеко от современной Турции) и могут быть датированы примерно 6500 г. до н.э. К ним относятся тканые коврики, а также некоторые лоскуты, указывающие на раннее выращивание шерсти. Ткань в это время пряли вручную или ткали на примитивных ткацких станках из льна, шерсти и льна.

Ткань в это время пряли вручную или ткали на примитивных ткацких станках из льна, шерсти и льна.

В Китае производство шелка началось около 2800 г. до н.э. и стало основным экспортным товаром, открыв торговые пути и партнерские отношения со странами по всему миру.

В 1 веке нашей эры производство хлопка и шерсти стало популярным, и были созданы более совершенные ткацкие станки, облегчающие ткачество. Примерно в это же время была создана первая прялка. К этому же периоду относятся и первые свидетельства трикотажа.

Во время промышленной революции 19 века большая часть тканей производилась на месте. Сырье, такое как шелк, кружево или лен, продавалось среди богатых, но средний человек носил домотканые или вязаные шерстяные и хлопчатобумажные одежды. Когда в 19 веке стали доступны паровые и водяные машины, производство тканей в Западной Европе и Северной Америке переместилось на централизованные фабрики.

Следующее большое развитие в производстве тканей произошло в 1891 году во Франции с изобретением первых в мире синтетических волокон. Этот целлюлозный продукт, полученный из древесины и других растений, сначала был известен как шелк Шардоне, но в конечном итоге был назван вискозой. За изобретением вискозы вскоре последовал нейлон в 1930-х годах и вскоре после этого полиэстер. Сегодня большая часть ткани состоит из этих волокон, что значительно снижает стоимость одежды [источник: Encyclopedia Britannica].

Этот целлюлозный продукт, полученный из древесины и других растений, сначала был известен как шелк Шардоне, но в конечном итоге был назван вискозой. За изобретением вискозы вскоре последовал нейлон в 1930-х годах и вскоре после этого полиэстер. Сегодня большая часть ткани состоит из этих волокон, что значительно снижает стоимость одежды [источник: Encyclopedia Britannica].

Сырье, используемое в текстильной промышленности

ВведениеСырье (RM) является основным веществом, которое используется в качестве вход в производственный процесс для последующей модификации и, наконец, преобразован в готовое изделие.Сырье может быть в переработанном или необработанном виде. государство. В большинстве случаев сырьем являются природные ресурсы, такие как хлопок, масло, резина и т. д. Они также изменены для использования в различных процессах до используется в конечном производственном процессе. Таким образом, мы можем сказать, что обработанный или необработанные материалы, которые используются для производства конечной текстильной продукции, называется ТРМ.

Типы ТРМ

TRM может быть разных типов:

- Волокно

- Пряжа

- Ткань

- Красители

- Химические вещества и вспомогательное оборудование

Волокно

В текстильной промышленности используются различные типы волокон, которые полученные в природе или изготовленные вручную.Эти волокна используются для изготовления платьев, полотенца, одеяла и т. д. Некоторые из этих волокон были известны и использовались в лет цивилизации, так и в Новое время. Другие волокна приобрели разнообразные степени важности в последние годы. Факторы, влияющие на развитие и использование всех этих волокон включает их способность к прядению, их наличие в достаточном количестве, стоимость или экономия производства, а также желательность их свойств для потребителей.Классификация

Тип | Название волокна | Источник или композиция |

Овощной | Хлопок | Ватный тампон (целлюлоза) |

Стебель льна (Целлюлоза) | ||

Стебель джута (Целлюлоза) | ||

Стебель конопли или абаки (целлюлоза) | ||

Лист агавы (целлюлоза) | ||

Капок | Капоковое дерево (Целлюлоза) | |

Рами | Китайская трава (целлюлоза) | |

Кокос | Кокосовая шелуха (целлюлоза) | |

Пина | Лист ананаса (целлюлоза) | |

Животное | Овца (белок) | |

Тутовый шелкопряд (белок) | ||

Волосы | Шерсть животных (белок) | |