Производство извести: Производство извести технология применение транспортирование и хранение

Производство извести технология применение транспортирование и хранение

Воздушная известь — простейшее местное вяжущее, получаемое путем обжига известняков, мела, отходов ракушечника, доломитизированных известняков и других природных материалов и отходов химических производств, содержащих углекислый не имеющих значительных примесей глинистых веществ ( менее 8%)

Обжиг извести ведут до возможно более полного выделения углекислого газа, но не до спекания.

В результате получают продукт в виде кусков белого или от цвета, главной составной частью которого является безводная окись кальция СаО, а меньшую часть составляет окись магния — MgO. Этот продукт называют негашеной известью года комовой известью или кипелкой). Размалывая эту известь в тонкий порошок, получают молотую известь кипелку, применяемую в строительстве по способу И. В. Смирнова.

Негашеная известь химически соединяется с водой и образует гашеную (гидратную) известь, главной составной частью которой является гидрат окиси кальция Са(ОН)2.

Производство строительной извести

Процесс производства извести заключается главным образом в обжиге, который ведется в печах различных систем, преимущественно в вертикальных шахтных печах, реже в кольцевых и во вращающихся.

Последние применяются для обжига мелких кусков известняка. Известняк при нагревании до определенной температуры и выдерживании при ней разлагается по реакции:

Эта реакция, называемая декарбонизацией, эндотермическая, т. е. происходит с поглощением тепла. На разложение 1 грамм-молекулы СаСОз (100 г) расходуется 42,5 ккал тепла.

При обычном атмосферном давлении (760 мм рт.

ст.) для обжига необходима температура немного выше 900°. Однако для более быстрой передачи тепла от горячих газов кускам известняка температуру в печах доводят до 1100—1200°.

ст.) для обжига необходима температура немного выше 900°. Однако для более быстрой передачи тепла от горячих газов кускам известняка температуру в печах доводят до 1100—1200°.Печь, работающая по пересыпному способу: 1— вместо загрузки; 2 — зона подогрева; 3 — зона обжига; 4 — зона охлаждения; 5 — место

Шахтные вертикальные печи

Наиболее распространенные известе-обжигательные шахтные (вертикальные) печи работают непрерывно. В такой печи одновременно происходят: подсушивание материала, обжиг (декарбонизация) и охлаждение. Сырье в кусках размером 5—10 см, загружаемое сверху, высушивается и подогревается отходящими горячими газами. В средней части печи идет обжиг. Далее обожженный материал опускается вниз и охлаждается воздухом, притекающим снизу через выгрузочное отверстие. Воздух, поступающий в печь, нагревается, соприкасаясь с известью, и идет вверх на поддержание горения.

В зависимости от рода применяемого топлива шахтные печи имеют разную конструкцию и подразделяются на:

- печи, работающие по пересыпному способу,

- печи с выносными топками

- газовые.

Пересыпные печи устраивают в тех случаях, когда топливом служит антрацит, тощий каменный уголь или коксик, дающие короткое пламя. В такие печи топливо загружают слоями вперемежку с известняком. Недостаток пересыпных печей тот, что во время обжига к извести примешивается зола, и для обжига в них требуется ценное топливо и часто привозное.

Печи с выносными топками

Печи с выносными топками работают на длинноопламенном топливе (бурый уголь, дрова, торф и др.). Такое топливо, содержит большое количество углеводородов; в пересыпных печах вследствие сухой перегонки или даже воспламенения оно теряет значительную часть теплотворной способности, еще не дойдя до зоны обжига. Во избежaнии этого для сжигания длиннопламенного топлива применяют отдельные (выносные) топки выходящие в печь в нижней части зоны обжига. Печи этого типа, так как они дают возможность использовать дешевое местное топливо. В крупных печах механизирована загрузка и выгрузка, применяется искусственное дутье воздуха для ускорений обжига и повышения производительности печей.

Печь с выносными топками: 1— выносная топка

Газовые, печи отапливают природным газом или газом, получаемым при газификации топлива в отдельном генераторе, либо в так называемых полугазовых выносных топках. В газовых печах зола не попадает в известь, поэтому в них получают наиболее чистые сорта извести.

В обожженной извести имеются частично негасящиеся куски (недожог) и куски, гасящиеся медленно (пережог). Недожог получается вследствие большой величины кусков обжигаемого материала или неравномерного распределения температур в печи. Он нежелателен, так как является балластом.

Недожженная и особенно пережженная известь опасны такая известь гасится очень медленно, поэтому после кладки стены или нанесения штукатурки могут появиться трещины как следствие запоздалого гашения кусков извести. Пережог характеризуется спеканием извести с примесями кремнезема, глинозема и окиси железа, а также уплотнением окиси кальция при высокой температуре.

Во время обжига известняк немного уменьшается в объеме и очень значительно в весе, так как теряет углекислый газ, составляющий в чистом известняке до 44% от общего веса. Вследствие потери углекислого газа куски извести после обжига получается пористыми. Удельный вес негашеной извести составляет около 3,1, объемный вес колеблется в пределах от 800 до 1000 кг/м3

Известковые промышленные отходы:

Подзол — отход кожевенной промышленности, получаемый при дублении кож, представляет собой известковое тесто, по качеству соответствующее извести третьего и ниже сортов, загрязненное животной шерстью и обрывками кож. Подздлы «короткой сгонки» содержат растворимые соли, дающие выцветы при высыхании раствора. Поэтому предпочтение следует отдавать подзолам «длинной сгонки». Подзол, содержащий разлагающиеся органические примеси, необходимо выдерживать в отвалах один-два месяца.

Подзолы применяются в строительных растворах низких марок (после проверочного испытания) для кирпичной кладки.

Карбидный ил — отход при получении ацетилена из карбида кальция; представляет собой известковое тесто, по качеству соответствующее извести второго и выше сортов; часто содержит зерна неразложенного карбида и растворенный ацетилен. Такой ил необходимо выдерживать один-два месяца до исчезновения запаха ацетилена. Карбидный ил применяется для строительных растворов и побелочиых работ.

Окшара — отход использованной хлорной извести при отбеливании пряжи и ткани — представляет собой известковое тесто, содержащее 2—4% хлористого кальция и 1,5—2,5% свободного хлора (в свежем состоянии). Окшару нужно выдерживать в отвалах пять-шесть месяцев. Применяется в строительных растворах (известковые — окшара пополам с обыкновенной известью, смешанные —- взамен известкового теста).

Отходы гашения извести — смесь непогасившихся кусков с частично погасившейся известью. После просушки и помола образуется слабогидравлическая известь. Выдержанные во влажном состоянии в отвалах и процеженные через сита 2,5—5 мм отходы гашения можно применять в растворах взамен очень тощей извести.

После просушки и помола образуется слабогидравлическая известь. Выдержанные во влажном состоянии в отвалах и процеженные через сита 2,5—5 мм отходы гашения можно применять в растворах взамен очень тощей извести.

Фильтпрессная грязь — отходы производства на сахарных заводах. После просушки и обжига дает воздушное вяжущее, пригодное для растворов в каменной кладке. При обжиге в смеси с глиной дает гидравлическое вяжущее.

Применение, транспортирование и хранение извести

Известь применяют главным образом для изготовления известково-песчаных, известково-шлаковых и других растворов, употребляемых для кладки кирпичных и каменных стен и для штукатурки. Для кладки фундаментов в сырых местах, для фундаментов и стен многоэтажных зданий простые известковые [растворы непригодны. В этих случаях применяют цементно-известковые и цементные растворы.

Известковое тесто в чистом виде не применяется, так как при высыхании оно дает значительную усадку и растрескивается; песок или шлак служат жестким скелетом, который уменьшает усадку извести.

В сельскохозяйственном строительстве известковопесчаные растворы и бетоны применяются для возведения набивных (трамбованных) стен зданий.

Известь в большом количестве используется для производства силикатного кирпича, а частично также для изготовления смешанных вяжущих.

Известь (в виде известкового молока) служит связующим веществом для известковых красок.

Комовую извёсть-кипелку перевозят навалом в железнодорожных вагонах, в закрытых автомобилях и в контейнерах. При перевозках в автомобилях ее необходимо закрывать брезентом во избежание попадания дождевой воды и преждевременного гашения. Тарой для молотой извести-кипелки служат закрытые металлические контейнеры, бумажные битуминированные мешки или стальные барабаны.

Известь-кипелка, а также пушонка должны храниться на стройках в закрытых складах, имеющих плотные крыши, стены и дощатый пол, возвышающийся над землей. Чтобы качество извести существенно не понизилось, ее не следует хранить на складе более одного месяца даже в сухом климате. В бумажных битуминированных мешках срок хранения молотой извести-кипелки не должен превышать 10—20 суток (иначе мешки могут рваться вследствие постепенного гашения извести)

В бумажных битуминированных мешках срок хранения молотой извести-кипелки не должен превышать 10—20 суток (иначе мешки могут рваться вследствие постепенного гашения извести)

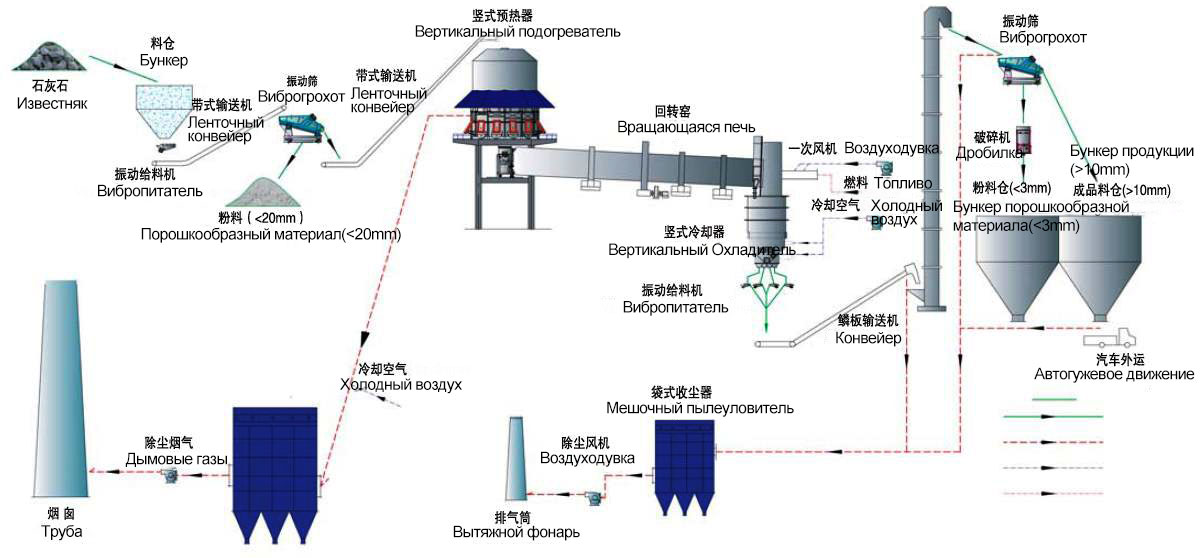

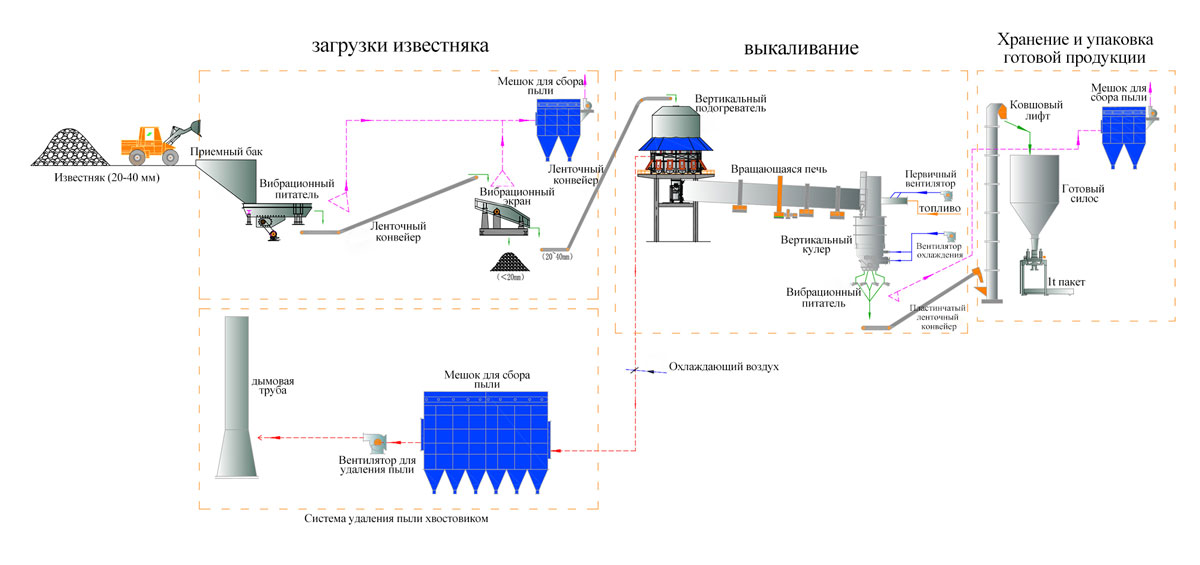

Линия по производству извести 50-800 т/сутки

Линия по производству извести 50-800 т/суткиПроизводительность: 50-800 т/суткиГлавное сырье: известняк

Основное оборудование: Вертикальная печь для извести, вращающаяся печь, вертикальный подогреватель, кулер и т.д.

Технические параметры

Производительность | 200 т/сут. | 225т/сут. | 250т/сут. | 300т/сут. | 400т/сут. | 500т/сут. | 600т/сут. | 800т/сут. | |

Подогреватель | Конфигурация | Гексагон | Гексагон | Октагон | Октагон | Октагон | Декагон | Додекагон | Додекагон |

Бункеры подогрева (шт) | 6 | 6 | 8 | 8 | 8 | 10 | 12 | 12 | |

Гидравлические толкатели (шт) | 6 | 6 | 8 | 8 | 8 | 10 | 12 | 12 | |

Объем подогретого материала(т) | 600 | 600 | 800 | 800 | 800 | 1000 | 1600 | 1600 | |

Вращающаяся печь | Размер | Ø2. | Ø3.0×5м | Ø3.2×50м | Ø3.3×55м | Ø3.6×55м | Ø3.8×58м | Ø4×60м | Ø4.3×56м |

Наклон | 3.50% | 3.50% | 3.50% | 3.50% | 3.50% | 3.50% | 3.50% | 3.50% | |

Скорость вращения печи (об/мин.) | 0.3-1.8 | 0.3-1.8 | 0.3-1.8 | 0.3-1.8 | 0.3-1.8 | 0.3-1.8 | 0.3-1.8 | 0.3-1.8 | |

Температура обжига (℃) | 1350 | 1350 | 1350 | 1350 | 1350 | 1350 | 1350 | 1350 | |

Охладитель | Вид | Верт. | Верт. | Верт. | Верт. | Верт. | Верт. | Верт. | Верт. |

Термоконтролирующие зоны (шт) | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 | |

Ветровой вышка (шт) | 4+1 | 4+1 | 4+1 | 4+1 | 4+1 | 4+1 | 4+1 | 4+1 | |

Размер | 3.6×3.6 | 3.6×3.6 | 3.6×3.6 | 3.6×3.6 | 4.1×4.1 | 4.1×4.1 | 4.1×4.1 | 4.7×4.7 | |

Температура выходной продукции (℃) | ≤120 | ≤120 | ≤120 | ≤120 | ≤120 | ≤120 | ≤120 | ≤120 | |

Расход энергии (Ккал/кг) | 5500 | 5400 | 5400 | 5400 | 5400 | 5400 | 5400 | 5000 | |

Топливо | Коксовый газ, смешанный газ、природный газ, угольная пыль, низкокалорийный газ. | ||||||||

Преимущества линии

1. Улучшенная технология: В процессе прокаливания используется печь предварительного нагрева + вращающаяся печь + вертикальная система охлаждения, это снижает расход топлива на 40% и увеличивает выходную мощность 30% за счет повторного использования отработанного газа в системе.

2. Высокий уровень автоматизации: производственная линия оборудована измерителями температуры и давления, показатели выводятся на экран компьютера. Производственная линия может использовать расширенное компьютерное управление для обеспечения автоматической работы всей системы.

3. Мощная пылеулавливающая обработка: циклонный пылесборник и импульсный мешочный фильтр позволяют снизить выбросы пыли до уровня ниже допустимых норм.

- Отобранный известняк подают в приемный бункер погрузчиком.

- Вибрирующий фидер под бункером подает известняк на наклонную ленту, а затем транспортируется в оборудование для просеивания.

- После просеивания известняк транспортируется в верхний силос подогревателя наклонным ленточным конвейером.

- Известняк подается с верхнего силоса в подогреватель через подающий желоб. В то же время горячий воздух из вращающейся печи подогревает известняк до температуры более 1000 ℃, а также может частично разлагаться.

- Предварительно нагретый известняк вдавливается в отверстия вращающейся печи гидравлическим толкателем и, после прокаливания, выпускается в вертикальный кулер.

- Охлаждающий воздух, подаваемый вентилятором, охлаждает материал до + 60 ℃, а затем выгружается из кулера.

- После выгрузки из кулера, активная известь будет транспортироваться в силос с помощью пластинчатого конвейера, ковшового элеватора и ленточного конвейера. (Температуру горячего воздуха из вращающейся печи можно уменьшить до 250 ℃ после теплообмена с известняком внутри подогревателя.)

- Затем горячий воздух затягивается в циклонный пылесборник для сбора основной пыли.

- После сбора основной пыли, воздух будет проходит мешочный фильтр для вторичного сбора пыли. (Концентрация пыли в выбросах составляет менее 50 мг / м3)

Производство извести. Монастырев А.В. 1971 | Библиотека: книги по архитектуре и строительству

В книге описаны основные виды извести и ее свойства. Изложены основы теплотехники и описаны наиболее распространенные приборы теплового контроля. Даиы характеристики основных видов карбонатного сырья и способы его добычи. Подробно рассмотрены процессы производства извести, приведено устройство и технические характеристики технологического оборудования, описана его работа и правила эксплуатации, а также технический контроль процессов производства и качества готовой продукции. Рассмотревы основные элементы шахтиых и вращающихся печей и схемы автоматизации их. В книге освещены основные принципы организации и экономики производства извести.

Введение

Глава I. Общие сведения об извести и ее применении

§ 1. Виды извести и ее применение

Виды извести и ее применение

§ 2. Основные требования к извести

Глава II. Сведения из теплотехники

§ 3. Способы передачи тепла

§ 4. Топливо для обжига извести

§ 5. Горение топлива

§ 6. Движение газов

§ 7. Естественная и искусственная тяга

Глава III. Карбонатное сырье для производства извести

§ 8. Характеристика карбонатного сырья

§ 9. Разработка месторождений

§ 10. Складирование сырья и топлива

§ 11. Контроль качества сырья и топлива

Глава IV. Переработка, транспортирование и дозирование материалов. Очистка воздуха и газов от пыли

§ 12. Дробление и помол

§ 13. Сортировка и сепарация

§ 14. Транспортирование и дозирование

§ 15. Очистка дымовых газов и воздуха от пыли

Глава V. Общие сведения об обжиге карбонатных пород на известь

Глава VI. Обжиг карбонатных пород в шахтных известеобжигательных печах

§ 16. Конструктивные элементы шахтных известеобжигательных печей

§ 17. Устройство и работа шахтных пересыпных печей

Устройство и работа шахтных пересыпных печей

§ 18. Эксплуатация шахтных пересыпных печей

§ 19. Устройство и работа шахтных печей с выносными полугазовыми топками

§ 20. Эксплуатация шахтных печей с выносными полугазовыми топками

§ 21. Устройство и работа шахтных печей на газообразном топливе

§ 22. Эксплуатация шахтных печей на газообразном топливе

§ 23. Устройство и работа шахтных печей на жидком топливе

§ 24. Эксплуатация шахтных печей на жидком топливе

$ 25. Автоматизация шахтных печей

Глава VII. Обжиг карбонатных пород в известеобжигательных вращающихся печах

§ 26. Устройство и работа вращающихся печей с внутренними теплообменными устройствами

§ 27. Устройство и работа запечных теплообменников

§ 28. Эксплуатация вращающихся печей

§ 29. Автоматический контроль и регулирование обжига

Глава VIII. Обжиг карбонатных пород в известеобжигательных печах кипящего слоя

Глава IX. Контроль процесса обжига известняка и качества извести

§ 30. Контроль процесса обжига

Контроль процесса обжига

§ 31. Контроль качества извести

Глава X. Гашение извести

§ 32. Оборудование для гашения извести и его эксплуатация

§ 33. Контроль качества гашеной извести

Глава XI. Складирование продукции

§ 34. Устройство, работа и эксплуатация складского оборудования

§ 35. Контроль качества продукции на складе

Глава XII. Технологические схемы производства извести и известняковой муки

§ 36. Технологические схемы производства комовой и молотой извести в шахтных печах

§ 37. Технологические схемы производства комовой и мелкодисперсной извести во вращающихся печах

§ 38. Технологическая схема производства воздушной гашеной извести в гидраторах непрерывного действия

§ 39. Технологические схемы производства известняковой муки

Глава XIII. Техника безопасности

§ 40. Общие положения об охране труда и технике безопасности на предприятии

§ 41. Производственные вредности и пути их устранения

§ 42. Правила техники безопасности при эксплуатации электрифицированных и газифицированных технологических аппаратов, машин и механизмов

Правила техники безопасности при эксплуатации электрифицированных и газифицированных технологических аппаратов, машин и механизмов

Глава XIV. Сведения по организации и экономике производства

§ 43. Организация социалистического производства

§ 44. Организация труда, нормирование и оплата

§ 45. Планирование и хозяйственный расчет производства

Литература

Премиум производство извести оборудования для промышленности Local After-Sales Service

Выберите «отлично». производство извести оборудования на Alibaba.com и наслаждайтесь первоклассной производительностью цемента. Они оснащены самыми инновационными и передовыми технологиями для максимальной эффективности. Соответственно, расширение. производство извести оборудования по-новому определяют переработку цемента, делая ее простой и экономящей время задачей. Собранный из тщательно отобранных прочных материалов. производство извести оборудования могут похвастаться долгой жизнью и отличным предоставлением услуг.

На Alibaba.com эти. производство извести оборудования доступны в обширной коллекции, включающей множество моделей, размеров и форм. Таким образом, вы найдете наиболее подходящие для вашей повседневной деятельности в соответствии с вашими промышленными спецификациями. Файл. производство извести оборудования поставляются с мощными двигателями и деталями, которые обеспечивают оптимальную работоспособность и мощность. Это делает эти. производство извести оборудования очень эффективен при потреблении небольшого количества энергии, что позволяет экономить энергию и топливо.

Среди их наиболее выгодных атрибутов. производство извести оборудования — это простота обслуживания, обеспечивающая максимальные результаты. Их несложно чистить, поэтому пыль и другие частицы, которые могут ухудшить их работу, легко удаляются. Ремонт для. производство извести оборудования легко доступны, особенно если нанимается соответствующим образом обученный персонал. Их производители всегда готовы поддержать пользователей, предложив послепродажное обслуживание. В отличие от других машин, эти. производство извести оборудования не создают ненужного риска травм, поскольку обладают исключительными функциями безопасности.

Их производители всегда готовы поддержать пользователей, предложив послепродажное обслуживание. В отличие от других машин, эти. производство извести оборудования не создают ненужного риска травм, поскольку обладают исключительными функциями безопасности.

Получите максимальную отдачу от своих инвестиций, делая покупки на Alibaba.com . Во время навигации по сайту вы откроете для себя завораживающие. производство извести оборудования диапазоны и предложения. Определите наиболее подходящие для вас, которые позволят вам достичь поставленных целей производительности. Общие результаты, которые вам понравятся, продемонстрируют, почему эти продукты стоят каждого доллара.

Производство извести | «Природный камень»

06.05.2013

Наиболее древним процессом в истории развития технического творчества выступает производство стройматериалов.

Они необходимы для возведения частных и государственных сооружений, производственных комплексов, торговых площадей, объектов коммуникации таких, как мосты и туннели, а также много другого, что можно увидеть повсеместно.

Еще в древние времена известь служила строительным материалом для постройки первых каменных жилищ. Для этого просто складывали насухо большие, иногда даже неотесанные камни, стараясь их плотно пригнать между собой, но такие постройки не стали долговечными, так как им очень недоставало прочности.

И вот около трех тысяч лет тому, чтобы связать отдельные камни, стали активно использовать вяжущие вещества. Первыми из них стали гипс и известь.

Вяжущие вещества — это порошкообразные материалы, образующие при смешивании их с водой пластичную массу, которая со временем затвердевала в виде прочного камневидного тела. Первоначально полученные во время обжига комья извести измельчали, гася их в воде.

Во время соединения комовой извести и воды, то есть процесса гашения, происходит значительное выделение тепла, которое вызывает очень быстро нагрев и кипение всей массы воды.

По этой причине комовую известь и называют «кипелка». Сейчас такую известь-кипелку с помощью специальных дробильных мельниц измельчают в порошок.

Еще в Древнем Риме известь нашла широкое применение один из основных компонентов штукатурных и кладочных растворов.

Этому благоприятствовало открытие одного особенного свойства извести: она способна при смешивании с тонкоизмельченной добавкой продукта вулканического извержения (пепла, туфа или пемзы) или же недообожженного кирпича из глины затвердевать, но не только на воздухе при сухих условиях, но и будучи погруженной в воду.

В результате этого добавки, которые стали обеспечивать водостойкость вяжущему веществу, получили название «гидравлические». Первый завод в России, производящий известковое вяжущее вещество с гидравлическими добавками, такими как толченый кирпич (цемянка), был запущен в Москве еще в конце XVII столетия.

А совсем скоро после этого, в начале XVIII века было открыто новое, еще более ценное вяжущее вещество — гидравлическая известь.

Ее стали применять везде, где строительство подвержено воздействию влаги — во время кладки фундамента здания, для гидротехнических и подземных сооружений.

Анализ рынка извести в России

1. Объем рынка извести в России в 2017-2020 гг., [тонн]

2. Объем рынка извести в России в 2017-2020 гг., [руб]

3. Объем рынка извести в России в 2017-2020 гг., [USD]

4. Баланс спроса и предложения на рынке извести в России в 2017-2020 гг., [тонн]

5. Темпы роста основных показателей рынка извести в 2017-2020 гг., [тонн]

6. Сводные показатели рынка извести по федеральным округам России в 2017-2020 гг., [тонн]

7. Объемы производства извести по видам в России в 2017-2020 гг., [тонн]

8. Производство извести по федеральным округам России в 2017-2020 гг., [тонн]

9. Сегментация российского производства извести по федеральным округам в 2017-2020 гг., [тонн]

10. Темпы роста производства извести по ФО РФ за последний год, весь период и CAGR в 2017-2020 гг., [тонн]

11. Коэффициенты концентрации производства извести в России в 2017-2019 гг., [%]

12. Выручка ведущих производителей извести в России в 2016-2020 гг., [руб]

Выручка ведущих производителей извести в России в 2016-2020 гг., [руб]

13. Прибыль ведущих производителей извести в России в 2016-2020 гг., [руб]

14. Коэффициент автономии ведущих производителей извести в России в 2016-2020 гг.

15. Коэффициент текущей ликвидности ведущих производителей извести в России в 2016-2020 гг.

16. Рентабельность собственного капитала (ROE) ведущих производителей извести в России в 2016-2020 гг., [%]

17. Рентабельность продаж (ROS) ведущих производителей извести в России в 2016-2020 гг., [%]

18. Чистый оборотный капитал ведущих производителей извести в России в 2016-2020 гг., [руб]

19. Рейтинговая оценка финансового состояния ведущих производителей извести в России в 2020 г.

20. Отгрузки извести по федеральным округам России в 2017-2020 гг., [тонн]

21. Складские запасы извести по федеральным округам России в 2017-2020 гг., [тонн]

22. Динамика и сезонность цен производителей извести по месяцам в 2017-2020 гг. , [руб/кг]

, [руб/кг]

23. Динамика и сезонность USD цен производителей извести по месяцам в 2017-2020 гг., [USD/кг]

24. Сравнение инфляции и цен производителей извести по месяцам в 2017-2020 гг., [руб/кг]

25. Статистика цен производителей извести по федеральным округам РФ в 2017-2020 гг., [руб/кг]

26. Объемы импорта извести по видам в Россию в натуральном выражении в 2017-2020 гг., [тонн]

27. Объемы импорта извести по видам в Россию в стоимостном выражении в 2017-2020 гг., [тыс.долл]

28. Зависимость объема импорта извести от курса USD в 2017-2020 гг.

29. Влияние цены на объем импорта извести в 2017-2020 гг.

30. Импорт извести в Россию по странам в натуральном выражении в 2017-2020 гг., [тонн]

31. Импорт извести в Россию по странам в стоимостном выражении в 2017-2020 гг., [тыс.долл]

32. Карта развития российского импорта извести по ведущим странам в 2020 г.

33. Импорт извести по федеральным округам России в натуральном выражении в 2017-2020 гг. , [тонн]

, [тонн]

34. Импорт извести по федеральным округам России в стоимостном выражении в 2017-2020 гг., [тыс.долл]

35. Импорт извести по регионам России в натуральном выражении в 2017-2020 гг., [тонн]

36. Импорт извести по регионам России в стоимостном выражении в 2017-2020 гг., [тыс.долл]

37. Карта развития импорта извести по ведущим регионам России в 2020 г.

38. Динамика USD цен импорта извести в 2017-2020 гг., [тыс.долл/т]

39. Динамика рублевых цен импорта извести в 2017-2020 гг., [тыс.руб/т]

40. Цены импорта извести в Россию по странам в 2017-2020 гг., [тыс.долл/т]

41. Цены импорта извести по ФО России в 2017-2020 гг., [тыс.долл/т]

42. Цены импорта извести по регионам РФ в 2017-2020 гг., [тыс.долл/т]

43. Рейтинг зарубежных фирм-поставщиков извести в Россию в 2020 г. с объемами поставок

44. Рейтинг российских фирм-импортеров извести в 2020 г. с объемами поставок

45. Объемы экспорта извести по видам из России в натуральном выражении в 2017-2020 гг. , [тонн]

, [тонн]

46. Объемы экспорта извести по видам из России в стоимостном выражении в 2017-2020 гг., [тыс.долл]

47. Зависимость объема экспорта извести от курса USD в 2017-2020 гг.

48. Влияние цены на объем экспорта извести в 2017-2020 гг.

49. Экспорт извести из России по странам в натуральном выражении в 2017-2020 гг., [тонн]

50. Экспорт извести из России по странам в стоимостном выражении в 2017-2020 гг., [тыс.долл]

51. Карта развития российского экспорта извести по ведущим странам в 2020 г.

52. Экспорт извести по федеральным округам России в натуральном выражении в 2017-2020 гг., [тонн]

53. Экспорт извести по федеральным округам России в стоимостном выражении в 2017-2020 гг., [тыс.долл]

54. Экспорт извести по регионам России в натуральном выражении в 2017-2020 гг., [тонн]

55. Экспорт извести по регионам России в стоимостном выражении в 2017-2020 гг., [тыс.долл]

56. Карта развития экспорта извести по ведущим регионам России в 2020 г.

57. Динамика USD цен экспорта извести в 2017-2020 гг., [тыс.долл/т]

58. Динамика рублевых цен экспорта извести в 2017-2020 гг., [тыс.руб/т]

59. Цены экспорта извести из России по странам в 2017-2020 гг., [тыс.долл/т]

60. Цены экспорта извести по ФО России в 2017-2020 гг., [тыс.долл/т]

61. Цены экспорта извести по регионам РФ в 2017-2020 гг., [тыс.долл/т]

62. Рейтинг российских компаний-экспортеров извести в 2020 г. с объемами поставок

63. Рейтинг зарубежных фирм-покупателей извести из России в 2020 г. с объемами поставок

64. Выручка, прибыль и рентабельность от продаж продукции, произведенной в России, в 2017-2020 гг., [руб]

65. Темпы роста финансовых показателей отрасли в 2017-2020 гг., [%]

66. Прогноз спроса и предложения на рынке извести в России по негативному сценарию в 2021-2030 гг., [тонн]

67. Прогноз объема рынка извести в России по негативному сценарию в 2021-2030 гг., [руб]

68. Прогноз объема рынка извести в России по негативному сценарию в 2021-2030 гг. , [USD]

, [USD]

69. Прогноз спроса и предложения на рынке извести в России по инерционному сценарию в 2021-2030 гг., [тонн]

70. Прогноз объема рынка извести в России по инерционному сценарию в 2021-2030 гг., [руб]

71. Прогноз объема рынка извести в России по инерционному сценарию в 2021-2030 гг., [USD]

72. Прогноз спроса и предложения на рынке извести в России по инновационному сценарию в 2021-2030 гг., [тонн]

73. Прогноз объема рынка извести в России по инновационному сценарию в 2021-2030 гг., [руб]

74. Прогноз объема рынка извести в России по инновационному сценарию в 2021-2030 гг., [USD]

75. Выручка горнодобывающей отрасли и ее секторов в России в 2017-2020 гг., [млрд.руб]

76. Темпы роста выручки горнодобывающей отрасли и ее секторов в России в 2017-2020 гг., [%]

77. Себестоимость продукции горнодобывающей отрасли и ее секторов в России в 2017-2020 гг., [млрд.руб]

78. Темпы роста себестоимости продукции горнодобывающей отрасли и ее секторов в России в 2017-2020 гг. , [%]

, [%]

79. Прибыль от продаж продукции горнодобывающей отрасли и ее секторов в России в 2017-2020 гг., [млрд.руб]

80. Темпы роста прибыли от продукции горнодобывающей отрасли и ее секторов в России в 2017-2020 гг., [%]

81. Рентабельность продаж в горнодобывающей отрасли и ее секторах в России в 2017-2020 гг., [%]

82. Рентабельность активов в горнодобывающей отрасли и ее секторах в России в 2017-2020 гг., [%]

83. Численность работников в горнодобывающей отрасли и ее секторах в России в 2017-2019 гг., [чел]

84. Среднемесячная заработная плата в горнодобывающей отрасли и ее секторах в России в 2017-2019 гг., [руб]

Исполнилось пять лет с начала работы известнякового карьера АО «ПЗСП» в Кишертском районе

В 2014 году дочернее предприятие ПЗСП – ООО «Пермская нерудо-добывающая компания» – выиграло аукцион на разведку и добычу известняков для производства воздушно-кальциевой извести и строительного щебня на месторождении Большой Лог.

В том же году была получена лицензия на разработку месторождения. Затем шло проектирование, и 25 мая 2015 года в карьере начались работы. А уже в октябре первая партия сырья поступила на ПЗСП.

Известь — один из основных компонентов газобетона, который производит ПЗСП. Кишертский карьер был приобретен в связи с повышением цен поставщиками Ивакинского карьера, откуда возили сырье на ПЗСП около 50 лет.

Запасы известняков на месторождении Большой Лог составляют: для производства воздушно-кальциевой извести — 2501 тыс. тонн, для производства строительного щебня — 2386 тыс. куб. м.

Добыча на собственном карьере быстро дала эффект. Если раньше сырье везли на ПЗСП за 250 км, то сейчас расстояние составляет около 110 км. Удешевилось производство извести и, как следствие, газобетона. Наконец, ПЗСП перестал зависеть от сторонних поставщиков и сам может контролировать сроки поставок, их объемы и качество.

Помимо производства извести продукция карьера используется на строительных объектах. Щебень применяется в работах по благоустройству придомовой территории: тротуаров, парковок, проездов. Щебень от ПЗСП с удовольствием покупают и сторонние потребители, которые занимаются дорожным строительством и работами по благоустройству.

Щебень применяется в работах по благоустройству придомовой территории: тротуаров, парковок, проездов. Щебень от ПЗСП с удовольствием покупают и сторонние потребители, которые занимаются дорожным строительством и работами по благоустройству.

Директор ООО «Пермская нерудо-добывающая компания» Алексей Жмаев:

«Постоянно ведется работа по расширению номенклатуры. Если сначала мы производили только три фракции щебня, то сегодня уже 15. Постоянно повышаем и качество, наши покупатели это оценили. Также продукция карьера используется для производства известковой муки, которую применяют в сельском хозяйстве для снижения кислотности почв и как подкормку для птиц в комбинированных удобрениях».

В настоящее время известняк с карьера в Усть-Кишерти доставляется в Пермь. Обжиг производится в печах, расположенных на территории ПЗСП. В планах компании – строительство вблизи карьера нового завода по обжигу извести и производству на ее базе линейки готовых продуктов. Сейчас ведется мастер-планирование промплощадки.

Сейчас ведется мастер-планирование промплощадки.

Сегодня карьер работает на полную мощность. За пять лет было отгружено более 900 тыс. тонн продукции, и в 2020 году будет преодолен «миллионный рубеж».

На правах рекламы

Как производится известь

Слово «известь» относится к продуктам, полученным при нагревании (кальцинировании) известняка.

В начале

Известняк — это встречающаяся в природе и обильная осадочная порода, состоящая из большого количества карбоната кальция и / или магния и / или доломита (карбонат кальция и магния), а также минералов. Производство извести начинается с добычи известняка в карьерах и шахтах.

Калибровка. . .

Известняк поступает в дробилку первичного дробления для дробления породы.В зависимости от размера необходимого исходного материала, известняк может пройти вторичную или третичную дробилку, чтобы еще больше уменьшить его размер. Затем камень просеивается на различные размеры от нескольких дюймов до частиц размером с пыль. Затем обработанный камень промывают.

Затем камень просеивается на различные размеры от нескольких дюймов до частиц размером с пыль. Затем обработанный камень промывают.

Кальцинирование. . .

Предварительный нагрев — известняк нагревается путем прямого контакта с отходящими газами печи, которые входят в печь предварительного нагревателя. Обработанный камень транспортером транспортируется в печи для обжига извести.Чтобы приготовить или «прокалить» известняк, должен происходить значительный перенос тепла на известняк. В целом передачу тепла от источника топлива к известняку можно разделить на два этапа:

- Прокаливание — топливо печи сжигается в предварительно нагретом воздухе из зоны охлаждения, и, когда известняк движется вниз по печи, тепло превращает известняк в негашеную известь и двуокись углерода (CO 2 ).

- Охлаждение — негашеная известь, выходящая из зоны обжига, охлаждается за счет прямого контакта с «охлаждающим воздухом».

”

”

Хотя существует несколько типов обжиговых печей, вращающаяся обжиговая печь является наиболее распространенной обжиговой печью в США. Вращающаяся обжиговая печь состоит из вращающегося цилиндра, который расположен горизонтально на склоне. Известняк подается в верхнюю или «заднюю часть» печи, в то время как топливо и воздух для горения подаются в нижнюю или «переднюю часть» печи. Известняк нагревается по мере продвижения по печи к нижнему краю. По мере того, как предварительно нагретый известняк проходит через печь, он «кальцинируется» в известь.Известь выгружается из печи в охладитель, где она используется для предварительного нагрева воздуха для горения. Известь можно продавать как есть или измельчать для получения гашеной извести.

Известь гидратированная

Негашеную известь можно переработать в гашеную известь путем измельчения негашеной извести, добавления воды к измельченной извести (на воду приходится примерно 1% сырого гидрата), а затем классификации гашеной извести, чтобы убедиться, что она соответствует требованиям заказчика перед транспортировкой.

Производство извести — обзор

13.6 Промышленный сектор

В Канаде общие выбросы CO 2 в промышленном секторе составляют около 25% от общих выбросов парниковых газов 22 , 23 и примерно 64% этих выбросов приходится на системы сжигания. фигура. 24 Во всем мире секторы переработки полезных ископаемых, производства целлюлозы и бумаги, плавки, производства чугуна и стали, цемента, извести и производства удобрений изучают возможные технологические пути сокращения выбросов парниковых газов.

Разнообразие оборудования и процессов в промышленности препятствовало раннему внедрению и разработке решений по выбросам CO 2 . Основное внимание уделялось технологиям дожигания, таким как очистка амином. В результате существует философия ограниченного изменения основных процессов, ограничивающая развитие технологий сокращения выбросов парниковых газов и связанных с ними рисков. Хотя это, безусловно, более консервативный подход на данный момент, он игнорирует возможную синергию между некоторыми типами промышленной обработки и такими методами, как кислородный обжиг при атмосферном давлении и HiPrOx.

Использование давления не ограничивается только энергосистемами. В промышленных системах сжигания часто используются печи с низким и высоким уровнем наддува. Кислородное сжигание под высоким давлением может быть хорошим путем для получения относительно чистого потока CO 2 , необходимого для связывания. Возможный синергизм процесса с кислородным обжигом зависит от природы рассматриваемого производственного процесса. В некоторых процессах уже используется чистый кислород из-за необходимости высоких температур или когда требуется высокое парциальное давление восстановителя (CO, H 2 ) в потоке дымовых газов для ускорения химических реакций, таких как превращение оксидов металлов в их основные металлы.

Помимо многих тех же преимуществ, присущих сектору производства электроэнергии, промышленный сектор часто может извлечь выгоду из предварительного нагрева или сушки подаваемого материала, увеличения скорости передачи массы и тепла к нагрузкам или теплообменникам, а также использования низкопотенциального отходящего тепла для производства электроэнергии. . Примеры предварительного нагрева или сушки исходных материалов включают предварительный нагрев руды или предварительный нагрев известняка при производстве извести или цемента. Повышенные скорости массо- и теплопередачи в результате кислородного обжига под высоким давлением в процессах термоминерализации могут привести к уменьшению масштаба оборудования и повышению эффективности производства.

. Примеры предварительного нагрева или сушки исходных материалов включают предварительный нагрев руды или предварительный нагрев известняка при производстве извести или цемента. Повышенные скорости массо- и теплопередачи в результате кислородного обжига под высоким давлением в процессах термоминерализации могут привести к уменьшению масштаба оборудования и повышению эффективности производства.

Производство электроэнергии из низкопотенциальных источников тепла может быть значительным преимуществом для производства, особенно в промышленных секторах. В этих ситуациях отработанное тепло используется в органическом цикле Ренкина (ORC) или бинарном цикле (например, в цикле Калины) для производства энергии. Величина и качество отходящего тепла в таких ситуациях определяет экономичность установки этого типа, и использование технологии HiPrOx может преодолеть некоторые экономические препятствия за счет повышения качества источников отходящего тепла.

Использование систем HiPrOx для производства пара прямого контакта — еще одна интересная адаптация этой базовой технологии. В этих системах пар может генерироваться с очень высоким тепловым КПД для применения во многих отраслях промышленности. Это особенно привлекательный вариант для отрасли по добыче тяжелой нефти.

В этих системах пар может генерироваться с очень высоким тепловым КПД для применения во многих отраслях промышленности. Это особенно привлекательный вариант для отрасли по добыче тяжелой нефти.

Отрасли добычи нефтеносных песков и тяжелой карбонатной нефти требуют огромных количеств пара под высоким давлением, традиционно поставляемого котельными. Котлы с косвенным нагревом котловой воды.Тепловой КПД этих устройств обычно составляет около 80%. Потеря 20% состоит из явного тепла, связанного с сухими дымовыми газами, и скрытого тепла, связанного с неконденсированной влагой, выходящей через дымовую трубу.

Промышленные котлы обычно производят технологический пар в открытом цикле, что требует применения большого количества химикатов и энергоемкой очистки питательной воды. В большинстве промышленных котлов используется конструкция с двумя барабанами, которая позволяет удалять концентрированные твердые частицы путем продувки из нижнего барабана.Эта продувка приводит к потерям тепла из системы, а также к сточным водам, которые могут потребовать последующей обработки перед выбросом в окружающую среду.

Котлы, используемые в производстве битуминозных песков, в настоящее время являются модификацией промышленного котла, которая позволяет использовать питательную воду все более низкого качества. Эти прямоточные парогенераторы (OTSG) обычно производят пар 80% качества, что означает, что в продукт входит 20% насыщенной воды. Поскольку весь продукт не является паром, вода концентрирует образующиеся твердые частицы, позволяя их пропускать через систему.

При добыче битума из нефтеносных песков, в частности при добыче на месте при добыче , используются большие количества пара под давлением, закачиваемого в скважины. Для извлечения битума используются два основных процесса: гравитационный дренаж с использованием пара (SAGD) и циклическое паростимуляция (CSS).

Эти операции с нефтеносными песками привели к серьезной экологической проблеме, связанной с бассейнами сточных вод, которые обычно загрязнены углеводородами и содержат общее количество растворенных твердых веществ (TDS). В этой отрасли обычно используются OTSG, поскольку они могут использовать питательную воду минимального качества. Использование парогенераторов прямого контакта HiPrOx (DCSG) было определено как нишевое применение. В этих системах углеводородное топливо может сжигаться с кислородом и водой для получения дымового потока, состоящего в основном из пара с компонентом CO 2 .

В этой отрасли обычно используются OTSG, поскольку они могут использовать питательную воду минимального качества. Использование парогенераторов прямого контакта HiPrOx (DCSG) было определено как нишевое применение. В этих системах углеводородное топливо может сжигаться с кислородом и водой для получения дымового потока, состоящего в основном из пара с компонентом CO 2 .

Хотя котлы OTSG требуют очень большого количества воды, бассейны для сточных вод и пластовая вода не подходят, поскольку они слишком загрязнены для использования в качестве котловой воды.В результате используются источники чистой воды и создается больше источников загрязненной воды, что усугубляет экологические проблемы. Использование DCSG может облегчить некоторые из этих ограничений и позволить использовать воду более низкого качества.

Воздушные парогенераторы с прямым контактом использовались в течение ряда лет, и в этой отрасли было проведено несколько демонстраций с относительно положительными результатами. 25 , 26 Преимущества прямого производства пара по сравнению с обычным производством пара включают меньший размер и большую портативность, более низкие капитальные затраты, более высокую энергоэффективность и возможность использовать воду более низкого качества.

25 , 26 Преимущества прямого производства пара по сравнению с обычным производством пара включают меньший размер и большую портативность, более низкие капитальные затраты, более высокую энергоэффективность и возможность использовать воду более низкого качества.

Недостатки прямого контактного производства пара по сравнению с обычным производством пара включают производство пара более низкого качества из-за разбавления азотом, неконденсируемость азотной фракции и производство угольной кислоты, ведущее к потенциальным проблемам коррозии. Использование кислородного обжига сохраняет те же преимущества и в то же время устраняет недостатки, связанные с паром низкого качества и неконденсирующимся азотом.

Преимущества кислородно-топливной генерации пара с прямым контактом по сравнению с генерацией пара с прямым контактом с воздухом — это дальнейшее уменьшение размеров и большая портативность, гораздо более низкие капитальные затраты, способность связывать CO 2 , производство высококачественного пара и возможность использовать сточные воды. Единственный серьезный недостаток кислородно-топливной прямой генерации пара состоит в том, что требуется установка разделения воздуха. Существует ряд технологий, использующих эту концепцию, хотя на сегодняшний день в большинстве этих систем используются источники газообразного или жидкого топлива. 27–29

Единственный серьезный недостаток кислородно-топливной прямой генерации пара состоит в том, что требуется установка разделения воздуха. Существует ряд технологий, использующих эту концепцию, хотя на сегодняшний день в большинстве этих систем используются источники газообразного или жидкого топлива. 27–29

Известь и ее производство

Tŷ-Mawr опубликовал (а) (11.04.2016)

Цикл извести

Цикл извести показывает этапы от добычи известняка до производства строительных растворов и штукатурок для наших зданий, а также то, как он медленно, посредством реабсорбции углекислого газа, возвращается к своей исходной химической форме (кальций Карбонат) в стене.

Известь горящая

Известняк (карбонат кальция — CaCO3) сжигается в печи, выделяя углекислый газ (CO2) и образуя оксид кальция (CaO), который широко известен как негашеная известь или люмплина.

Для получения хорошего материала его необходимо обжечь при 900 ° C. Температура, при которой он обжигается, влияет на его реакционную способность на всех других стадиях цикла извести — гашении и карбонизации. Полученная известь на этом этапе является наиболее летучей и опасной.

Гашение извести

Обожженная известь или негашеная известь затем смешивают с водой (гашивают) как можно быстрее. С момента сжигания материал начинает разлагаться за счет «гашения воздуха». При смешивании негашеной извести (CaO) и воды (h30) образуется гидроксид кальция (Ca (OH) 2 — гашеная известь и нагревание. Существует три основных способа гашения негашеной извести:

- в избытке воды для изготовления шпатлевки;

- при недостатке воды для производства порошка — гашеной или мешковой извести;

- во влажном песке для получения горячей смеси.

Карбонизация извести

Известь застывает за счет поглощения водорастворимого углекислого газа из воздуха. Этот процесс называется карбонизацией. «Отверждение» или карбонизация должны происходить медленно — чем медленнее схватывание, тем лучше (это не просто сушка), поэтому нагреватели прямого действия или осушители не помогают и могут вызвать сбои — поэтому жизненно важно, чтобы условия были правильными. для абсорбции переносимого водой двуокиси углерода (CO2). В нашем Справочнике по извести описаны особые условия для контроля процесса карбонизации.Неспособность контролировать карбонизацию приведет к проблемам и, возможно, поломке на месте. Следовательно, это чрезвычайно важный процесс для понимания.

Этот процесс называется карбонизацией. «Отверждение» или карбонизация должны происходить медленно — чем медленнее схватывание, тем лучше (это не просто сушка), поэтому нагреватели прямого действия или осушители не помогают и могут вызвать сбои — поэтому жизненно важно, чтобы условия были правильными. для абсорбции переносимого водой двуокиси углерода (CO2). В нашем Справочнике по извести описаны особые условия для контроля процесса карбонизации.Неспособность контролировать карбонизацию приведет к проблемам и, возможно, поломке на месте. Следовательно, это чрезвычайно важный процесс для понимания.

Производство извести из известняка | Класс 12U Химия-системы и равновесие

Применение химического равновесия для промышленной системы — производство извести из известняка. Продукция, изготовленная из обожженного известняка, называется известь (т.е.известь негашеная и гашеная). Известняк встречается в природе и также состоит из небольших кусочков минералов. В настоящее время изделия из известняка используются как важнейший компонент в большинстве промышленных процессов. Сначала его добывают, так как он используется для многих приложений, таких как регулировка pH, (водоподготовка), фильтрация продуктов (асфальт, готовая бетонная смесь), сырье при производстве стекла, целлюлозы и бумаги, цемента и стали, топлива. обессеривание газа и производство каменных блоков При правильном использовании оксид кальция и гидроксид кальция очень мало влияют на окружающую среду.Высокий pH 12,45 естественным образом снижается до pH в диапазоне от 7,5 до 8,5. Рабочие, работающие с химическими веществами, должны соблюдать ряд обычных мер предосторожности. Некоторые из опасностей включают: высокие температуры оксида кальция, раздражение глаз и легких известковой пылью, а также многое другое.

Продукция, изготовленная из обожженного известняка, называется известь (т.е.известь негашеная и гашеная). Известняк встречается в природе и также состоит из небольших кусочков минералов. В настоящее время изделия из известняка используются как важнейший компонент в большинстве промышленных процессов. Сначала его добывают, так как он используется для многих приложений, таких как регулировка pH, (водоподготовка), фильтрация продуктов (асфальт, готовая бетонная смесь), сырье при производстве стекла, целлюлозы и бумаги, цемента и стали, топлива. обессеривание газа и производство каменных блоков При правильном использовании оксид кальция и гидроксид кальция очень мало влияют на окружающую среду.Высокий pH 12,45 естественным образом снижается до pH в диапазоне от 7,5 до 8,5. Рабочие, работающие с химическими веществами, должны соблюдать ряд обычных мер предосторожности. Некоторые из опасностей включают: высокие температуры оксида кальция, раздражение глаз и легких известковой пылью, а также многое другое. Некоторые из экологических воздействий, которые эта система оказывает на общество: выбросы в атмосферу, потребление энергии и топлива, образование твердых отходов в сточных водах и шум. Реакции с участием извести помогают улучшить эффекты загрязнения гашеной известью.

Некоторые из экологических воздействий, которые эта система оказывает на общество: выбросы в атмосферу, потребление энергии и топлива, образование твердых отходов в сточных водах и шум. Реакции с участием извести помогают улучшить эффекты загрязнения гашеной известью.

Процесс производства извести (щелкните для просмотра изображения)

Химическое уравнение, регулирующее этот процесс:

карбонат кальция (известняк) <–> оксид кальция (известь) + диоксид углерода

CaCO 3 (с) <–> CaO (с) + CO 2 (г) (ΔH = +178 кДж моль -1 )

Поскольку твердые вещества в этом химическом уравнении имеют постоянную концентрацию, единственное выражение равновесия, которое может удовлетворять этой системе: K p = p CO2 атм или Па. Поскольку прямая реакция является эндотермической, на каждый моль образующегося оксида кальция поглощается 178 кДж тепловой энергии: CaO образуется при высокой температуре. Поскольку образуется один моль газа, в процессе производства извести происходит чистое увеличение молей газа, поскольку газообразные продукты отсутствуют. Снижение давления позволит образовать больше молекул газа, если это возможно, а это означает, что может образоваться больше углекислого газа (больше извести). Эта реакция происходит в вентилируемой печи для обжига извести при нормальном атмосферном давлении.По мере удаления продуктов предпочтительна прямая реакция, которая увеличивает концентрацию продуктов. Например, обжигая известняк; CO2 непрерывно удаляется из печи, чтобы сдвинуть реакцию в прямом направлении. Непрерывно удаляя один из продуктов, он поддерживает значение Qc меньше, чем Kc, и, таким образом, поддерживает движение реакции в прямом направлении.

Поскольку образуется один моль газа, в процессе производства извести происходит чистое увеличение молей газа, поскольку газообразные продукты отсутствуют. Снижение давления позволит образовать больше молекул газа, если это возможно, а это означает, что может образоваться больше углекислого газа (больше извести). Эта реакция происходит в вентилируемой печи для обжига извести при нормальном атмосферном давлении.По мере удаления продуктов предпочтительна прямая реакция, которая увеличивает концентрацию продуктов. Например, обжигая известняк; CO2 непрерывно удаляется из печи, чтобы сдвинуть реакцию в прямом направлении. Непрерывно удаляя один из продуктов, он поддерживает значение Qc меньше, чем Kc, и, таким образом, поддерживает движение реакции в прямом направлении.

Известняковая пещера

Внешние силы, влияющие на эту систему, — это то, как природа влияет на известняковые пещеры: в земле есть известняк, и когда кислотный дождь достигает земли, происходит кислотно-щелочная реакция: (кислотный дождь: CO 2 + H 2 O ↔ H 2 CO 3). Этот дождь ведет себя как кислота в процессе образования известняка: растворяет известняк. (H 2 CO 3 (г) + CaCO 3 (s) ↔ 2HCO 3 — (водн.) + Ca 2+ (s): CO 3 2- акта) в качестве базы). В этом процессе равновесие в природе постоянно движется, и это становится очевидным с образованием сталагмитов и сталактитов в этих пещерах. Воздействие этой системы на общество, как известно, хорошее, так как оно связано с химическим уравнением, которое способствует продвижению только в прямой реакции, что позволяет производить больше извести.

Этот дождь ведет себя как кислота в процессе образования известняка: растворяет известняк. (H 2 CO 3 (г) + CaCO 3 (s) ↔ 2HCO 3 — (водн.) + Ca 2+ (s): CO 3 2- акта) в качестве базы). В этом процессе равновесие в природе постоянно движется, и это становится очевидным с образованием сталагмитов и сталактитов в этих пещерах. Воздействие этой системы на общество, как известно, хорошее, так как оно связано с химическим уравнением, которое способствует продвижению только в прямой реакции, что позволяет производить больше извести.

цитированных работ

«Cheney Lime & Cement Company». Известь Чейни — Известь негашеная и гидратированная . N.p., n.d. Интернет. 7 мая 2013 г. «GCSE Chemistry Limeston». BBCRevision . N.p., n.d. Интернет. 3 мая 2013 г. «Земля грифона | Влияние извести на окружающую среду ». Дом . N.p., n.d. Интернет. 7 мая 2013 г. «Введение в равновесие». Введение в равновесие . N.p., n.d. Интернет. 3 мая 2013 г. «Известняк — Канадская энциклопедия». Канадская энциклопедия . N.p., n.d. Интернет. 7 мая 2013 г. мегабайт «Уравнения химического равновесия и формула констант равновесия (процесс Габера-Боша, образование известняковой пещеры).” МБ на HubPages . N.p., n.d. Интернет. 3 мая 2013 г. методов :, два основных. «Что такое лайм? | Продукты | Греймон ». Graymont — Качественные изделия из извести и камня, которые улучшат ваш мир . N.p., n.d. Интернет. 7 мая 2013 г. https://www.google.ca/search?hl=en&q=limestone+cave&bav=on.2,or.r_qf.&bvm=bv.45960087,d.aWM&biw=1092&bih=499&um=1&ie=UTF-8&tbm=isch&source = og & sa = N & tab = wi & ei = 0UCIUcf4BsajrAGCvoHQDw # imgrc = _LR8h4XQ4mIWgM% 3A% 3BBBjSAFIRQNPF2M% 3Bhttp% 253A% 252F% 252Fchimeralinsight. http://www.lime.org/documents/lime_basics/NLA-how-lime-is-made.pdf Нравится Загрузка … Опубликовано в марте 2019 г. Известь или оксид кальция (CaO) получают декарбонизацией известняка.Первичный продукт обезуглероживания известняка называется негашеной известью; его можно гидратировать с образованием гашеной извести или гидроксида кальция (Ca [OH] 2 ). Негашеная известь используется в основном в металлургии (сталь) и обессеривания дымовых газов, в то время как гашеная известь (также известная как гашеная известь) используется в строительстве (стабилизация грунта) и очистке воды. Известняк, осадочная порода, состоящая в основном из карбоната кальция (CaCO 3 ), является прекурсором при производстве извести и осажденного карбоната кальция и является важным сырьем с широким спектром применения; его основное применение — строительная промышленность, где он является основным источником щебня. Следующая круговая диаграмма показывает мировое потребление извести: Производство извести сильно выросло в течение 2008-14 годов, чему способствовало восстановление после экономического спада, но было относительно стабильным в последние четыре года, как и многие рынки. ВВП и общий рост в Китае замедлились. Несмотря на это, Китай продолжает лидировать по производству и потреблению извести и останется самым быстрорастущим регионом в течение прогнозируемого периода.В развитых регионах, таких как Северная Америка, Западная Европа и Япония, производство извести является зрелой отраслью, для которой характерна консолидация региональных производителей, каждый из которых обслуживает свои региональные рынки. В основном известь используется в металлургии, в первую очередь в производстве стали в качестве флюса для удаления фосфора, серы, кремнезема и марганца из жидкой стали. В мире относительно очень мало торговли, в первую очередь потому, что известь легко доступна во всех частях мира, а транспортные расходы могут составлять значительную часть стоимости продукта. Согласно прогнозам, общее потребление будет расти примерно на 2% в год в течение 2018–2023 годов, во главе с крупнейшим рынком, Китаем, примерно на 2,5% в год. Ожидается, что наиболее быстрорастущими рынками будут металлургия с более чем 3% в год, обусловленная увеличением производства стали, а также химическим и промышленным использованием. Другая статистика по теме Пожалуйста, создайте учетную запись сотрудника, чтобы иметь возможность отмечать статистику как избранную. Пожалуйста, авторизуйтесь, перейдя в «Моя учетная запись» → «Администрирование».

После этого вы сможете отмечать статистику как избранную и использовать персональные статистические оповещения. Сохранить статистику в формате.Формат XLS Вы можете загрузить эту статистику только как премиум-пользователь. Сохранить статистику в формате .PNG Вы можете скачать эту статистику только как премиум-пользователь. Сохранить статистику в формате .PDF Вы можете загрузить эту статистику только как премиум-пользователь. Показать ссылки на источники Как премиум-пользователь вы получаете доступ к подробным ссылкам на источники и справочной информации об этой статистике. Показать подробную информацию об этой статистике Как премиум-пользователь вы получаете доступ к справочной информации и сведениям о выпуске этой статистики. Статистика закладок Как только эта статистика будет обновлена, вы сразу же получите уведомление по электронной почте. Да, сохранить в избранное! … и облегчить мне исследовательскую жизнь. Изменить параметры статистики Для использования этой функции вам потребуется как минимум Одиночная учетная запись . Базовая учетная запись Познакомьтесь с платформой У вас есть доступ только к базовой статистике. Единая учетная запись Идеальная учетная запись начального уровня для индивидуальных пользователей $ 59 39 $ / месяц * в первые 12 месяцев Корпоративный аккаунт Полный доступ Корпоративное решение, включающее все функции. * Цены не включают налог с продаж. Самая важная статистика Самая важная статистика Самая важная статистика Самая важная статистика Самая важная статистика Узнать больше о как Statista может поддержать ваш бизнес. Геологическая служба США. (5 февраля 2021 г.). Производство извести по странам в 2019 г. (в тыс. Тонн) [График]. В Statista. Получено 31 декабря 2021 г. с сайта https://www.statista.com/statistics/657049/production-of-lime-worldwide/ US Geological Survey. «Производство извести по странам в 2019 году (в тысячах метрических тонн)». Диаграмма. 5 февраля 2021 года. Statista. По состоянию на 31 декабря 2021 г. https://www.statista.com/statistics/657049/production-of-lime-worldwide/ Геологическая служба США.(2021 г.). Производство извести по странам в 2019 г. Геологическая служба США. «Производство извести по странам в 2019 году (в тысячах метрических тонн)». Statista, Statista Inc., 5 февраля 2021 г., https://www.statista.com/statistics/657049/production-of-lime-worldwide/ Геологическая служба США, Производство извести по странам в 2019 г. (в тысячах метрических тонн) Statista, https: // www.statista.com/statistics/657049/production-of-lime-worldwide/ (последнее посещение — 31 декабря 2021 г.) Гранулированная известь присутствует на рынке Огайо более десяти лет. Он состоит из мелко измельченного известняка, скрепленного каким-либо связующим веществом, чтобы образовать гранулу. Поскольку она требует более тщательной обработки, чем традиционная известь, она часто стоит значительно дороже, чем насыпная известь. Университетское исследование показало, что гранулированная известь не повышает pH почвы быстрее, чем высококачественная известь. Это не должно быть сюрпризом, так как высококачественная известь включает большую часть мелко измельченного материала. Гранулированная известь — один из многих источников извести, доступных производителям в Огайо. При оценке источника гранулированной извести попросите лист анализа для получения значения эффективной нейтрализующей мощности (ENP). Нормы штата Огайо требуют, чтобы известковые материалы, продаваемые в Огайо, содержали ЕПС в листе анализа.Это значение должно быть выражено в фунтах ENP. ENP для гранулированной извести будет определяться на источнике извести до процесса гранулирования. Эффективная нейтрализующая способность учитывает все компоненты, определяющие качество извести, то есть нейтрализующую способность, размер частиц или измельчения и содержание воды. Как только производитель узнает, сколько извести необходимо внести в источник, он может сравнить цены на основе ЕПС. Другими словами, производитель может определить, сколько эффективного нейтрализующего материала он фактически покупает у источника. 1) 2 тонны можно подавать в любое время в течение сезона урожая 2) Применения> 2 тонны должны быть разделены 3) Не применять более 8 тонн за один сезон 4) Азотные удобрения в форме мочевины не следует наносить на поверхность там, где недавно была нанесена известь, для предотвращения потерь при испарении. Таким образом, гранулированная известь — один из многих источников, доступных производителям из Огайо. Его значение ENP позволит проводить сравнения с другими источниками извести. Дополнительную информацию о извести можно найти в Бюллетене по кислотности почвы и известкованию для агрономического производства AGF 505 (https://agcrops.osu.edu/specialists/fertility/fertility-fact-sheets-and-bulletins/AGF505.pdf). -Государственные рекомендации по внесению удобрений для кукурузы, сои, пшеницы и люцерны (http://ohioline.osu.edu/e2567/). Возможное влияние извести на эффективность гербицидов, применяемых весной, можно найти по адресу (http: // corn. «Уровень равновесия 3. Применение концепций химического равновесия к промышленным процессам, известняк, синтез Габера, GCE AS A2, химическая редакция, заметки KS5». Док Браун (учитель химии) GCSE Естествознание Биология Физика * ГЛАВНАЯ СТРАНИЦА Примечания к редакции Викторины веб-сайт электронного обучения бесплатно для использования в Интернете * 2013 58 chrs 56 chrs определенно показаны * .N.p., n.d. Интернет. 3 мая 2013 г.

«Уровень равновесия 3. Применение концепций химического равновесия к промышленным процессам, известняк, синтез Габера, GCE AS A2, химическая редакция, заметки KS5». Док Браун (учитель химии) GCSE Естествознание Биология Физика * ГЛАВНАЯ СТРАНИЦА Примечания к редакции Викторины веб-сайт электронного обучения бесплатно для использования в Интернете * 2013 58 chrs 56 chrs определенно показаны * .N.p., n.d. Интернет. 3 мая 2013 г.  com% 252Fwp-content% 252Fuploads% 252F2012% 252F03% 252Fimage_sci_earth051.jpg% 3Bhttp% 253A% 252F% 252Fchimeralinsight.com% 252Fshelter-a-известняковая пещера% 252F% 3B464% 3B298

com% 252Fwp-content% 252Fuploads% 252F2012% 252F03% 252Fimage_sci_earth051.jpg% 3Bhttp% 253A% 252F% 252Fchimeralinsight.com% 252Fshelter-a-известняковая пещера% 252F% 3B464% 3B298 Нравится:

Известь / известняк — Справочник по химической экономике (CEH)

Он также является важным сырьем для производства цемента и источником строительного камня.

Он также является важным сырьем для производства цемента и источником строительного камня. Известь также используется в производстве металлического алюминия и магния и при переработке других металлических руд (меди, золота, никеля, цинка, кобальта и свинца).Стабилизация почвы — это основное применение извести в строительстве; другие строительные рынки включают асфальт, каменную известь, используемую в строительных растворах и бетоне, и финишную известь для штукатурок. Экологические виды применения, включая обессеривание дымовых газов, очистку питьевой воды и очистку сточных вод, как ожидается, будут одними из самых быстрорастущих применений в течение прогнозируемого периода. Большая часть остального потребления идет на различные химические и промышленные применения, такие как производство осажденного карбоната кальция 2PCC3, оксида алюминия, карбида кальция и кальцинированной соды; использование в рафинировании сахара, стекловарении и дублении кожи; и прямое использование в сельском хозяйстве для нейтрализации кислых почв и обеспечения необходимыми питательными веществами.

Известь также используется в производстве металлического алюминия и магния и при переработке других металлических руд (меди, золота, никеля, цинка, кобальта и свинца).Стабилизация почвы — это основное применение извести в строительстве; другие строительные рынки включают асфальт, каменную известь, используемую в строительных растворах и бетоне, и финишную известь для штукатурок. Экологические виды применения, включая обессеривание дымовых газов, очистку питьевой воды и очистку сточных вод, как ожидается, будут одними из самых быстрорастущих применений в течение прогнозируемого периода. Большая часть остального потребления идет на различные химические и промышленные применения, такие как производство осажденного карбоната кальция 2PCC3, оксида алюминия, карбида кальция и кальцинированной соды; использование в рафинировании сахара, стекловарении и дублении кожи; и прямое использование в сельском хозяйстве для нейтрализации кислых почв и обеспечения необходимыми питательными веществами. Двумя крупнейшими производителями извести с мировым присутствием являются Lhoist Group и Carmeuse Group, штаб-квартиры которых расположены в Бельгии. Однако есть и местные производители с большими мощностями, обслуживающие местные рынки в металлургии, строительстве, химии и сельском хозяйстве. Некоторые крупные потребители в этих отраслях имеют значительные возможности для удовлетворения своих внутренних потребностей.

Двумя крупнейшими производителями извести с мировым присутствием являются Lhoist Group и Carmeuse Group, штаб-квартиры которых расположены в Бельгии. Однако есть и местные производители с большими мощностями, обслуживающие местные рынки в металлургии, строительстве, химии и сельском хозяйстве. Некоторые крупные потребители в этих отраслях имеют значительные возможности для удовлетворения своих внутренних потребностей. • Мировое производство извести по странам 2019

• Мировое производство извести по странам 2019 | Statista Затем вы можете получить доступ к своей любимой статистике через звездочку в заголовке.

Затем вы можете получить доступ к своей любимой статистике через звездочку в заголовке.

Эта статистика не учтена в вашем аккаунте.

(в тыс. Тонн). Statista. Statista Inc. Дата обращения: 31 декабря 2021 г. https://www.statista.com/statistics/657049/production-of-lime-worldwide/

(в тыс. Тонн). Statista. Statista Inc. Дата обращения: 31 декабря 2021 г. https://www.statista.com/statistics/657049/production-of-lime-worldwide/ Гранулированная известь в производственных системах

Однако, поскольку он находится в форме гранул, его можно легко смешивать с другими удобрениями и вносить с помощью обычного оборудования для внесения сухих удобрений.

Однако, поскольку он находится в форме гранул, его можно легко смешивать с другими удобрениями и вносить с помощью обычного оборудования для внесения сухих удобрений. Это значение позволит производителю определить фактическую цену за фунт нейтрализующей способности источника извести, а также рассчитать, какое количество источника потребуется для получения тонны рекомендуемой извести.Например, если рекомендация по извести была для двух тонн (одна тонна = 2000 фунтов), источник извести с ENP в 1000 фунтов потребует внесения четырех тонн, чтобы удовлетворить потребность в двух тонах извести, поскольку на каждую тонну этого источника извести он обеспечивает эффективную нейтрализующую способность только в 1000 фунтов. Если бы источник извести имел ENP 1500 фунтов, потребовалось бы внесение 2,7 тонны, чтобы выполнить требование о двух тоннах извести. Эти расчеты также верны для источника гранулированной извести.

Это значение позволит производителю определить фактическую цену за фунт нейтрализующей способности источника извести, а также рассчитать, какое количество источника потребуется для получения тонны рекомендуемой извести.Например, если рекомендация по извести была для двух тонн (одна тонна = 2000 фунтов), источник извести с ENP в 1000 фунтов потребует внесения четырех тонн, чтобы удовлетворить потребность в двух тонах извести, поскольку на каждую тонну этого источника извести он обеспечивает эффективную нейтрализующую способность только в 1000 фунтов. Если бы источник извести имел ENP 1500 фунтов, потребовалось бы внесение 2,7 тонны, чтобы выполнить требование о двух тоннах извести. Эти расчеты также верны для источника гранулированной извести. Также помните, добавляя известь этой весной, примите во внимание следующие методы управления:

Также помните, добавляя известь этой весной, примите во внимание следующие методы управления:

8×42м

8×42м

”

”

Комментариев нет