Производство пеллет: Технология производства пеллет, производство толпливных пеллет из древесины

Технология производства пеллет, производство толпливных пеллет из древесины

Пеллеты – топливные гранулы цилиндрической формы, спрессованные под большим давлением без добавления каких-либо связующих элементов.

2,5 кг.

пеллет

= 1 л. жидкого

топлива

Сырьем для производства топливных пеллет могут служить различные виды органических материалов – древесина, солома, лузга, торф, камыш и многое другое. Топливные гранулы имеют высокие показатели теплотворности, они эффективно заменяют жидкие виды топлива и газ. Производство древесных пеллет может носить частный и промышленный характер. Обычно лишь гранулы, произведенные на крупных заводах, могут пройти сертификацию по международным стандартам и иметь спрос на рынке.

Промышленное производство пеллет имеет множество нюансов, связанных со свойствами сырья. В следствие этого очень важно иметь комплексный технический проект линии, приспособленной под определенный материал.

Технология производства топливных пеллет

- Предв. измельчение

- Сушка

- Повторное измельчение

- Гранулирование

- Охлаждение и просев

- Фасовка

Предварительное измельчение

Предварительное измельчение необходимо в случае, когда исходным сырьем является крупногабаритные материалы. Это могут быть кусковые древесные отходы (горбыль, баланс и т.п.), либо рулоны или тюки соломы. В зависимости от характера сырья устанавливается тот или иной вид измельчителя – барабанные или дисковые рубительные машины, измельчители рулонов и т.д. На выходе необходимо получит фракцию до 50 мм по максимальному измерению.

Продукция

Сушка

Влажность исходного материала перед подачей на участок гранулирования должна составлять 12-14%. Поэтому сырье, имеющее повышенную влажность, необходимо высушить до заданных значений. Сушильный комплекс — один из самых ответственных узлов в линии, перерабатывающей влажное сырье.

Сушильный комплекс — один из самых ответственных узлов в линии, перерабатывающей влажное сырье.

Продукция

Повторное измельчение

Перед гранулированием сырье должно иметь фракцию 1-3 мм, поэтому непосредственно перед подачей в прессующий узел сырье проходит через молотковую дробилку. Ее наличие в технологической линии – обязательное условие. Даже если мы говорим о

Продукция

Гранулирование

Основной элемент пеллетной линии – пресс-гранулятор. Именно он отвечает за формирование гранул. Обеспечить качество выпускаемого продукта способны лишь грануляторы, предназначенные для производства пеллет.

Продукция

Охлаждение и просев

Формирование гранул сопровождается повышенными температурами.

Продукция

Фасовка

Готовый продукт фасуется в биг-бэги, либо мешки от 5 до 50 кг.

Продукция

Как особенности производства древесных пеллет влияют на их качество?

В мире существует ряд стандартов для оценки качества пеллет. В Европе это единая система сертификации по «EN 14961-2».

В рассмотрение идет ряд характеристик – зольность, влажность, теплота сгорания, плотность и другие. Часть этих параметров зависит напрямую от исходного сырья (например, зольность и теплота сгорания). Но некоторые характеристики зависят также от соблюдения  При несоблюдении данных требований Вы не получите продукт, востребованный на рынке. Это же касается технологии произодства гранулированного комбикорма.

При несоблюдении данных требований Вы не получите продукт, востребованный на рынке. Это же касается технологии произодства гранулированного комбикорма.

Компания ALB Group гарантирует своим клиентам, что предлагаемые нами технологии и оборудование позволяют производить пеллеты, соответствующие высшим стандартам качества.

Как уже было сказано, для каждого производства необходим индивидуальный проект: не просто примерный план работы, а детальное описание работы каждого элемента линии и его взаимодействия с остальными элементами линии. На практике зачастую линию собирают из разномастного оборудования, которое может быть трудно состыковать друг с другом.

Многое также зависит от сырья. Производство древесных пеллет из разных пород дерева различается нюансами, которые могут повлиять на производительность и функциональность линии. Крупность фракции сырья и влажность определяют, какое оборудование для гранулирования пеллет следует приобрести.

Компания АЛБ Групп имеет обширный опыт установки и успешного запуска линий гранулирования различного сырья. Мы можем предвидеть ситуации на производстве, с которыми вы еще не сталкивались. Наши проектировщики подбирают оборудование под конкретные цели, так что вам не придется дорабатывать новую линию и нести затраты.

- Легко налаживается и запускается;

- Выдает нужную мощность;

- Оборудование специально подобрано для вашего типа сырья;

- Создано с использованием качественных комплектующих и не будет останавливаться и приносить убыток из-за поломки уязвимых узлов.

Заказывайте технологическую линию производства топливных пеллет в ALB Group. Чтобы задать вопросы, обратитесь к нам в контактной форме или позвоните по телефону +7 (831)

Чтобы задать вопросы, обратитесь к нам в контактной форме или позвоните по телефону +7 (831)

Оборудование для производства пеллет из опилок: пеллетная линия, технология

Развитие рынка пеллет – достойной альтернативы традиционным видам топлива – началось в нашей стране относительно недавно. Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет. По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

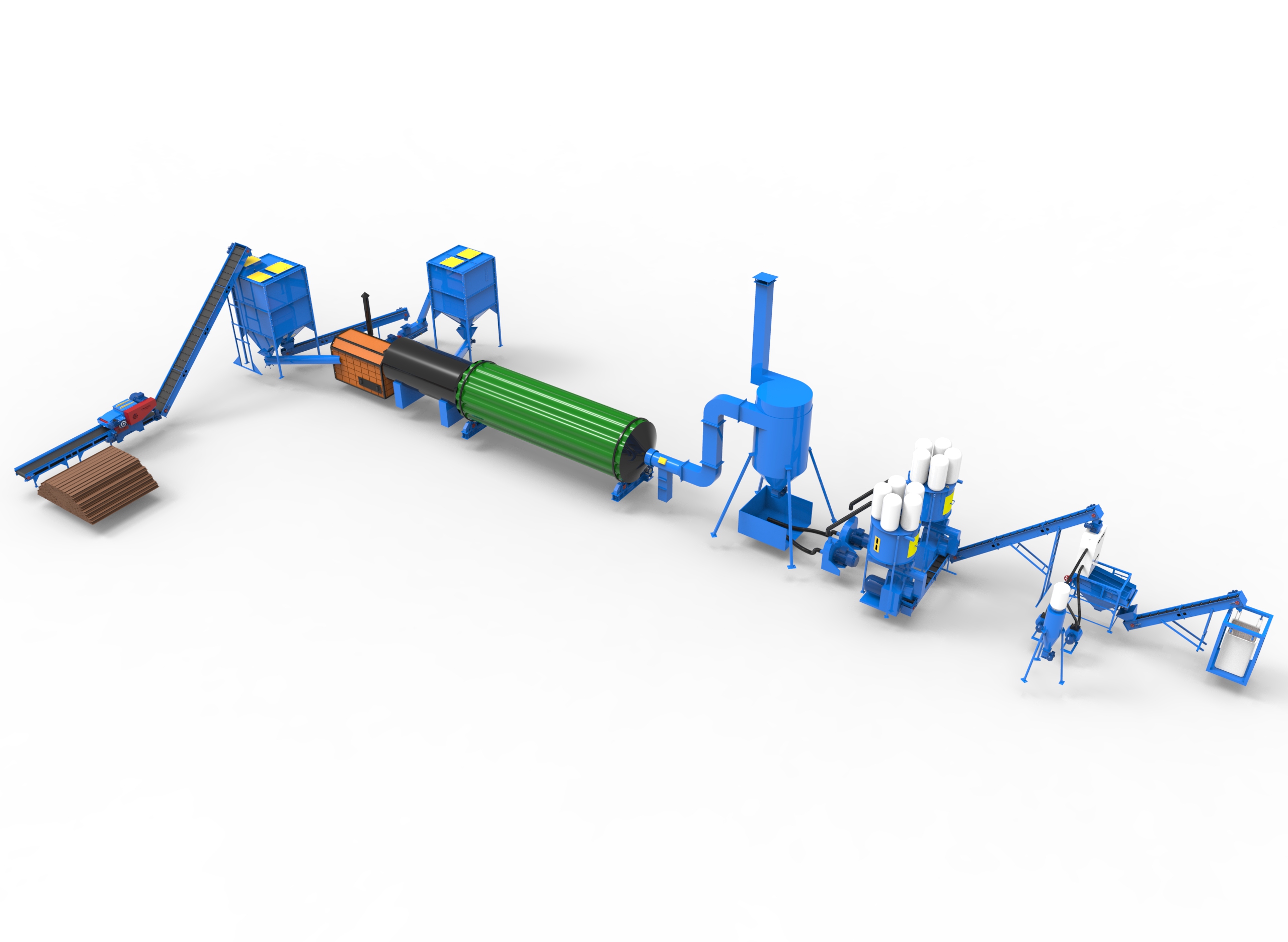

Мини-линия для изготовления топливных гранул состоит из нескольких технологических участков

При организации пеллетного производства (впрочем, как и любого другого) следует в первую очередь изучить все его нюансы, а также познакомиться с оборудованием, которое применяется для его практической реализации.

Технологический процесс производства пеллетного топлива

Для того чтобы изготовить пеллеты из опилок, с исходным материалом необходимо совершить целый перечень технологических манипуляций, каждая из которых решает определенные задачи.

Технологический процесс производства пеллетов из опилок – это последовательность определенных действий, выполняемых при помощи соответствующего оборудования.

Такими действиями, в частности, являются:

- очистка опилочной массы от посторонних примесей;

- предварительное измельчение очищенного материала;

- сушка сырья для пеллет;

- финишное измельчение уже высушенных опилок;

- доведение уровня влажности подготовленного материала до требуемого значения;

- процесс гранулирования опилочной массы;

- охлаждение готовой продукции и ее упаковка.

Промышленная схема производства пеллет

Поскольку все вышеперечисленные этапы технологического процесса производства топливных гранул осуществляются с определенной целью и имеют большое значение для получения качественной продукции, на каждом из них следует остановиться более подробно.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки. Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

- Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами. - Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины. Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

- В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Процесс предварительного измельчения опилок

В большинстве случаев для производства пеллет используются отходы деревообрабатывающих предприятий, которые поступают на пеллетное производство без предварительной сортировки. Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Рабочими органами дробилок, используемых для грубого измельчения материала, являются вращающиеся молотки

Для того чтобы привести сырьевую опилочную массу в однородное состояние по размеру содержащихся в ней фракций, используется измельчитель. В качестве такого оборудования на стадии предварительного дробления сырьевой массы применяются молотковые дробилки, относящиеся к дековому типу. Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Устройство молотковой дробилки для древесины

Процесс сушки

На пеллетное производство может поступать сырьевая масса с различной степенью влажности, при этом непосредственно при прессовании значение данного параметра не должно превышать 8–12 %. Таким образом, линия по производству пеллет должна содержать в своем составе установку для сушки сырья, в качестве которой, как правило, используется сушильный барабан. Для подачи влажного сырья в такое оборудование используются транспортеры шнекового типа, что является наиболее экономичным вариантом решения данного вопроса.

Схема многоконтурной аэродинамической сушилки

Аэродинамическая сушилка опилок, основу которой составляет сушильный барабан с возможностью регулирования скорости вращения, включает в свой состав несколько технических устройств:

- источник генерации и подачи горячего воздуха, работающий на природном газе или на любом другом виде топлива;

- циклон, в который опилочная масса поступает после сушки;

- бункер-накопитель, из которого опилки подаются в рабочую камеру сушильного барабана;

- циклоны, в задачи которых входит очистка топочных газов от пыли, а также улавливание частиц мелкой фракции, содержащихся в просушиваемом сырье;

- дымосос, обеспечивающий проход горячего воздуха с определенной скоростью через камеру сушильного барабана и воздушные каналы циклонов;

- шнековые транспортеры – оборудование, обеспечивающее подачу влажного сырья в камеру сушильного барабана и транспортировку уже высушенных опилок в бункер-накопитель.

Сушильный комплекс производительностью до 1000 кг/час с печью, работающей на дровах, опилках или щепе

Процесс сушки опилок, для осуществления которой используется сушилка аэродинамическая, выглядит следующим образом.

- Опилочная масса, которую необходимо просушить, подается в камеру сушильного барабана, ось вращения которого расположена в горизонтальной плоскости. При вращении такого барабана контролируется равномерность распределения в его рабочей камере загруженной сырьевой массы. Чтобы обеспечить безопасность процесса сушки опилок в барабане, в его конструкции предусмотрен специальный взрывной клапан.

- Ворошение опилок в сушильном барабане, что позволяет более оперативно и равномерно просушить их в потоке горячего воздуха, обеспечивают специальные лопатки, закрепленные на стенках рабочей камеры устройства.

- После просушивания до требуемого уровня влажности опилки из барабана поступают в циклон, где происходит их осаждение и дозированная подача в накопительный бункер.

- Очистка использованного горячего воздуха от древесной пыли также обеспечивается при помощи циклонного оборудования.

- За соблюдение всех режимов работы сушильного оборудования отвечает блок автоматики.

Технология дробления

Технология производства пеллет из опилок предусматривает, что сырье, поступающее в гранулятор, не должно содержать в своем составе частиц, длина которых превышает 4 мм. Большинство современных моделей оборудования для производства топливных пеллет работает на сырье, размеры частиц которого составляют не более 1,5 мм, а насыпная масса находится в пределах 150 кг/м3. Для достижения таких параметров сырья перед его подачей в прессовальное оборудование используется измельчитель. Как правило, это дробилка молоткового типа, которая способна работать с опилочной массой, имеющей влажность не выше 25 %.

Измельчитель, при помощи которого выполняется финишное дробление опилочного сырья, должен соответствовать определенным показателям производительности как по перерабатываемому сырью, так и по создаваемому воздушному потоку.

Объясняется это тем, что измельчитель, которым оснащается линия для производства пеллет, не только выполняет функции дробления, но и формирует воздушный поток, удаляющий измельченное сырье из рабочей камеры оборудования. Именно поэтому, выбирая измельчитель, следует ориентироваться на характеристики управляющего циклона.

Роторно-молотковая дробилка, предназначенная для измельчения древесной массы в процессе производства топливных пеллет

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

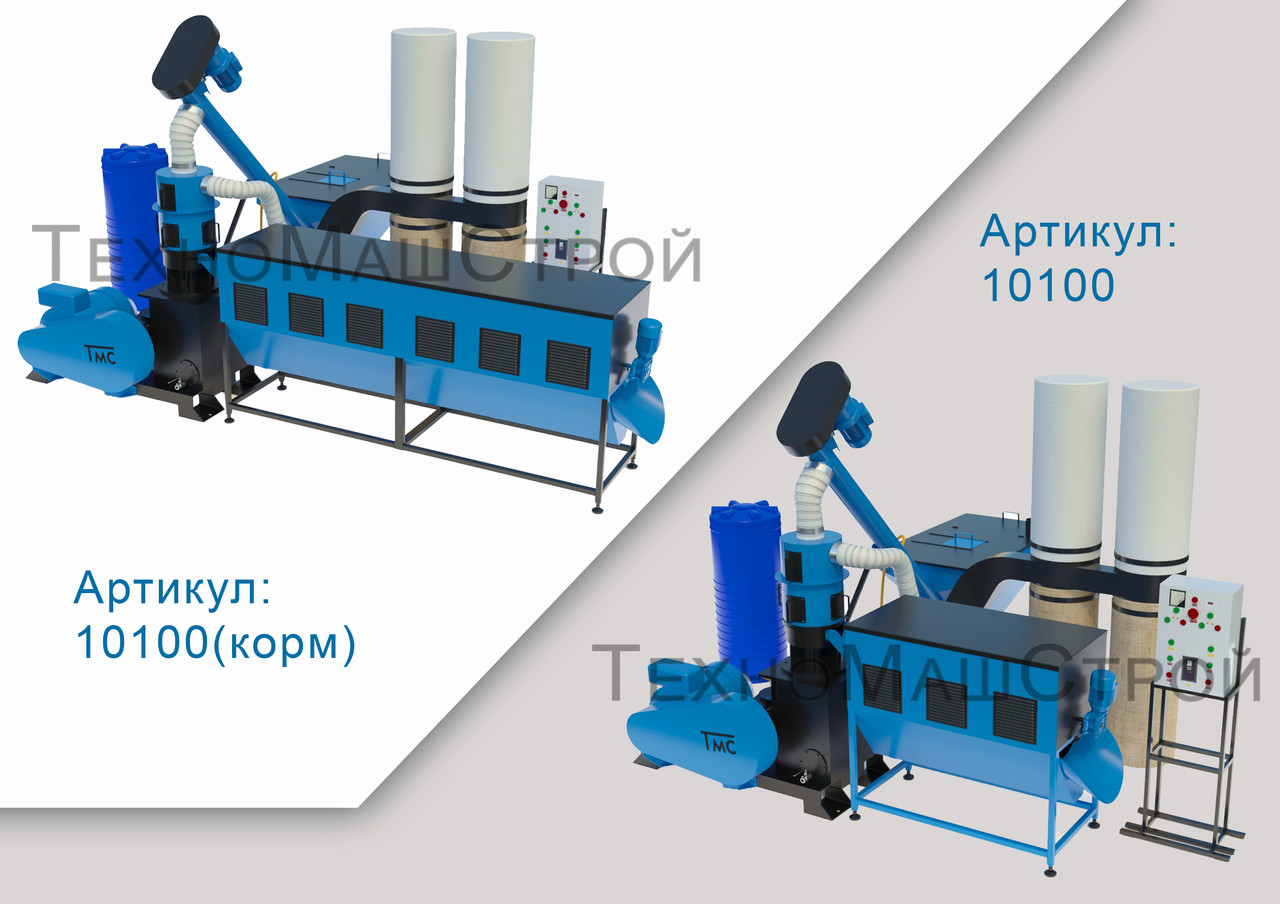

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

Пеллеты — Что такое Пеллеты?

Пеллеты — это биотопливо, которое получают из торфа, отходов сельского хозяйства и древесных. Похожи на цилиндрообразные гранулы стандартного размера, поэтому иногда их называют Топливными гранулами

Похожи на цилиндрообразные гранулы стандартного размера, поэтому иногда их называют Топливными гранулами

Похожи на цилиндрообразные гранулы стандартного размера Сырье для выработки Пеллет:

- торф,

- балансовая (некачественная) древесина,

- древесные отходы: кора, опилки, щепа и другие отходы лесозаготовки,

- отходы сельского хозяйства: отходы кукурузы, солома, отходы крупяного производства, лузга подсолнечника, куриный помёт и др.

Изготовление:

- Сырьё поступает в дробилку, где измельчаются до состояния порошка.

-

Полученная масса поступает в сушилку, из неё — в пресс-гранулятор, где древесную муку сжимают в гранулы. Сжатие во время прессовки повышает температуру материала, лигнин, содержащийся в древесине размягчается и склеивает частицы в плотные цилиндрики.

На производство одной ты гранул уходит около 2,3-2.6 кубометров древесных отходов, плюс 0.6 кубометров опилок сжигается, на каждую ту произведенной продукции.

На производство одной ты гранул уходит около 2,3-2.6 кубометров древесных отходов, плюс 0.6 кубометров опилок сжигается, на каждую ту произведенной продукции. - Готовые гранулы охлаждают, пакуют в различную упаковку — от небольших пакетов (2-20 кг) до биг-бэгов (большая промышленная упаковка) весом по 1-й те — или доставляют потребителю россыпью.

Топливные гранулы — экологически чистое топливо с содержанием золы, как правило, не более 3 %. При производстве пеллет в основном используются отходы лесопильных производств и сельского хозяйства, которые ранее в основном вывозились на свалки и гнили, а по прошествии нескольких лет начинали гореть или тлеть.

Однако, если в месте произрастания сырья окружающая среда содержит токсины или радиоактивные вещества, то при сжигании гранул эти вещества могут быть распылены в атмосферу.

Так как не содержат пыли и спор, гранулы менее подвержены самовоспламенению и не вызывают аллергическую реакцию у людей.

Гранулы отличаются от обычной древесины высокой сухостью (влажность всего 8-12 %, а влажность сырых дров — 30-50 %) и большей — примерно в полтора раза — плотностью, чем дрова. Эти качества обеспечивают высокую теплотворную способность по сравнению со щепой или дровами — при сгорании ты гранул выделяется приблизительно 3,5 тыс кВт·ч тепла, это почти в два раза меньше, чем при сгорании ты каменного угля, в полтора раза больше, чем у обычных дров, и всего в два раза (почти в три раза) меньше, чем при использовании газа, мазута или дизельного топлива.

Низкая влажность — это не только преимущество гранул как топлива, но и проблема их производства. Сушка может оказаться одной из основных статей расходов при производстве топливных материалов из отходов деревообработки. Кроме того, в зависимости от производства, сбор, сортировка и очистка сырья также могут повлечь дополнительные затраты. Процесс сушки важно тщательно спланировать, что позволит уменьшить риски, связанные с качеством готовой продукции, её себестоимостью и пожароопасностью производства. Лучшим вариантом является производство биотоплива из сухой стружки.

Процесс сушки важно тщательно спланировать, что позволит уменьшить риски, связанные с качеством готовой продукции, её себестоимостью и пожароопасностью производства. Лучшим вариантом является производство биотоплива из сухой стружки.

Одно из важнейших преимуществ гранул — высокая и постоянная насыпная плотность, позволяющая относительно легко транспортировать этот сыпучий продукт на большие расстояния. Благодаря правильной форме, небольшому размеру и однородной консистенции продукта гранулы можно пересыпать через специальные рукава, что позволяет автоматизировать процессы погрузки-разгрузки и также сжигания этого вида топлива.

Для эффективного использования топливных гранул требуется особый вид печи: пеллетный котёл.

Качество и стандарты

Качество и вид гранул зависят от сырья и технологии производства. Древесные гранулы с большим содержанием коры обычно имеют тёмный цвет, а гранулы из окорённой древесины — светлый. В процессе производства — например, при сушке — гранулы могут немного «подгореть» и тогда они из белых становятся серыми. Хотя это не всегда сказывается на таких потребительских качествах гранул как теплотворная способность, зольность, прочность и истираемость, но может привести к образованию мелкой пыли при транспортировке за счёт трения гранул друг о друга.

В процессе производства — например, при сушке — гранулы могут немного «подгореть» и тогда они из белых становятся серыми. Хотя это не всегда сказывается на таких потребительских качествах гранул как теплотворная способность, зольность, прочность и истираемость, но может привести к образованию мелкой пыли при транспортировке за счёт трения гранул друг о друга.

В разных странах приняты различные стандарты производства топливных гранул.

В России в 2008 г было произведено 500‑600 тыс т пеллет, производство топливных гранул налажено на 150 предприятиях в разных регионах страны.

В 2009 г произведено около 960 тыс т топливных пеллет. Внутри страны было использовано около 260 тыс т.

В 2010 г в России было выпущено порядка 1 млн т гранул из древесины и лузги. Большая их часть была экспортирована в Европу. При этом если древесные гранулы в основном покупают скандинавские страны, а также центральная и северная Европа, то российские топливные гранулы из лузги закупают только Великобритания и Польша. Пеллеты, произведенные на Дальнем Востоке, экспортируются в Южную Корею и Японию.

Пеллеты, произведенные на Дальнем Востоке, экспортируются в Южную Корею и Японию.

Согласно оценкам ООН, в России ежегодный объём производства топливных гранул в 2011 г составлял 750 тыс т, из которых 600 тыс т экспортировалось.

В 2011 г Выборгская целлюлоза (пос. Советский, Ленинградская область) запустила крупнейший в мире завод по производству древесных пеллет. Объём производства предприятия должен составить 1 млн т топливных гранул в год. В 2012 г на предприятии было произведено 500 тыс т гранул.

Российский рынок топливных гранул (пеллет) в 2015 г продемонстрировал стабильный рост объемов производства и экспорта продукции, увеличившись на 100 000 т/год. Данная тенденция сохраняется на пеллетном рынке, несмотря на ряд кризисных явлений в экономике. Большинство российских компаний, занимающихся экспортом продукции в 2015 г не испытывало проблем со сбытом, несмотря на теплую зиму в Европе. Это связано с наличием долгосрочных контрактов у тех производителей, которые работают на рынке в течение последних нескольких лет. В то же время в связи с девальвацией рубля, относительно евро, в экспорте древесных топливных гранул в 2015 г стали участвовать те компании, которым ранее с логистической точки зрения было невыгодно продавать свою продукцию за рубеж. Во второй половине 2015 г в экспорте продукции участвовало 157 российских производителей гранул. Отечественные производители активно получают европейские сертификаты EN plus и SPB и выходят на новые рынки.

В то же время в связи с девальвацией рубля, относительно евро, в экспорте древесных топливных гранул в 2015 г стали участвовать те компании, которым ранее с логистической точки зрения было невыгодно продавать свою продукцию за рубеж. Во второй половине 2015 г в экспорте продукции участвовало 157 российских производителей гранул. Отечественные производители активно получают европейские сертификаты EN plus и SPB и выходят на новые рынки.

Опытное производство пеллет из гидролизного лигнина в Архангельской области

В конце 205 года в Онеге стартовало инновационное предприятие в области альтернативной энергетики — завод по производству пеллет из гидролизного лигнина. Уникальность биотоплива в том, что сырьем для его производства стали исключительно промышленные отходы, лежащие на земле еще с прошлого века.

В Архангельской области сдан в эксплуатацию первый в России завод по производству пеллет из лигнина. Производство налажено ОАО «Бионет» cовместно со специалистами немецкой компании Alligno на базе бывшего Онежского гидролизного завода. Выбор места неслучаен — за время существования в советские годы гидролизной промышленности в Онеге были накоплены значительные запасы лигнина, которые позволят заводу производить по 150 тысяч тонн пеллет в год на протяжении 10–15 лет. Новый завод строился с 2013 года. Общий объем инвестиций в производство составил порядка 40 миллионов евро, из которых 10 миллионов — акционерные инвестиции Газпромбанка, еще 30 миллионов евро было привлечено банком дополнительно в рамках проектного финансирования.

Выбор места неслучаен — за время существования в советские годы гидролизной промышленности в Онеге были накоплены значительные запасы лигнина, которые позволят заводу производить по 150 тысяч тонн пеллет в год на протяжении 10–15 лет. Новый завод строился с 2013 года. Общий объем инвестиций в производство составил порядка 40 миллионов евро, из которых 10 миллионов — акционерные инвестиции Газпромбанка, еще 30 миллионов евро было привлечено банком дополнительно в рамках проектного финансирования.

Пеллеты из лигнина по своему назначению аналогичны традиционным древесным пеллетам — они используются в качестве топлива в промышленных котельных для выработки тепла или электроэнергии. Уникальность новых пеллет в инновационной технологии переработки гидролизного лигнина, которая позволяет получать экспортный продукт с высокой добавленной стоимостью и уникальными физическими свойствами.

Теплотворная способность пеллет из лигнина почти на четверть превышает теплотворную способность обычных древесных гранул. Новые пеллеты обладают высокой плотностью, водонепроницаемы и не подвержены самовозгоранию. Это существенно упрощает их хранение и транспортировку.

Новые пеллеты обладают высокой плотностью, водонепроницаемы и не подвержены самовозгоранию. Это существенно упрощает их хранение и транспортировку.

По мнению ряда отраслевых экономистов, производство пеллет ориентировано в первую очередь на европейские рынки, где проводится политика по снижению доли ископаемого сырья, подкрепляемая программами государственного субсидирования для предприятий, использующих биотопливо. В «Бионете» пока не раскрывают покупателей, уточняя лишь, что сейчас активный интерес к новому продукту проявляют компании из Италии, Германии и Словении.

Помимо экономической составляющей проекта, важна и его социальная значимость для региона.

«При полной загрузке завода создается порядка двухсот рабочих мест. Местные бюджеты получат дополнительные доходы в виде налогов. Попутно с деятельностью завода возможно улучшение инженерно-коммунальной инфраструктуры, а также обеспечение благоприятных условий для жизни работников завода и их семей», — рассказал генеральный директор ОАО «Бионет» Игорь Черемнов.

Как отметил министр ТЭК и ЖКХ Архангельской области Игорь Годзиш, производство биотоплива позволяет решить не только проблему, связанную с отвалами лигнина и снизить их негативное воздействие на регион, но и создать инновационный экспортный продукт.

Для Газпромбанка это далеко не первая инвестиция в реальный сектор экономики. Свою заинтересованность в ОАО «Бионет» в Газпромбанке объяснили тем, что исторически отрасль энергетики является одной из ключевых компетенций Газпромбанка в области прямых инвестиций. «Мы уже давно пристально следим за рынком биоэнергетики в России и находимся в постоянном поиске интересных возможностей для инвестирования», — сообщил Сергей Грищенко, заместитель начальника департамента прямых инвестиций Газпромбанка и председатель совета директоров «Бионета». По его словам, высокий уровень реализации проекта позволил привлечь финансирование со стороны немецкого экспортно-кредитного агентства Hermes, что в общем снизило общую стоимость финансирования.

Производство пеллет

Не бывает двух одинаковых гранульных заводов. Каждый проект завода, разработанный нашими инженерами и проектировщиками, уникален, поэтому строительство нового завода невозможно без его детального проектирования.

В основе наших комплексных решений для обработки побочных продуктов лежат значительный опыт и знания в области конвейерных систем, аспирации и производстве тепловой энергии. Мы предлагаем проектирование модульных решений «под ключ» с учетом возможности дальнейшего развития предприятия.

Общие данные и технические параметры:

В качестве сырья для производства древесных гранул используется опилок естественной влажности. Возможны также специальные технические решения (с применением рубительных машин), предназначенные для других видов сырья (щепа, отходы обработки пиломатериалов, круглый лес)

Топочная камера (теплогенератор) для производства тепловой энергии, необходимой для сушки опилка (~4 МВт), позволяет использовать в качестве сжигаемого топлива как кору, так и древесную щепу.

Рекомендуемая теплотворная способность используемого топлива – не менее 10 МДж/кг, влажность – до 55%

Рекомендуемая теплотворная способность используемого топлива – не менее 10 МДж/кг, влажность – до 55%Производительность одного сушильного барабана для сушки опилка – до 3,5-4,5 тонн в час сухой фракции материала, где доля фракций размером 10×2×0,7 мм составляет до 90%, начальная влажность опилка – до 60%

Конечная влажность выходящего из барабана опилка (при выполнении вышеуказанных условий) – 10-12%

Производительность одного пресса-гранулятора составляет 3,5-4,5 тонн готовых древесных гранул в час с конечной влажностью 8-10%

Помимо барабанных сушилок мы также предлагаем сушилки ленточного типа.

Стандартная комплектация завода:

Системы подачи сыпучих материалов с движущимся полом («живое дно») – для подачи коры, сырого и сухого опилка

Шнековые, ленточные или скребковые конвейеры для транспортировки сыпучих материалов между различными узлами

Оборудование ведущих мировых производителей для подготовки опилка к прессованию, для прессования гранул, их охлаждения и продавливания через матрицу

Различные решения для складирования (силосы, складские ангары) и упаковки гранул (мелкая расфасовка, мягкие контейнеры типа Big-Bag)

Системы фильтрации с аспирационным трубопроводом для сбора древесной пыли и опилка

Управление на базе контроллера Siemens, с визуализацией процесса на рабочем мониторе оператора

Несущие конструкции линий и рам обслуживающих платформ изготовлены из прочной стали

Производство пеллет, дешевого и эффективного биотоплива

Производство пеллет в России и за рубежом – это не только выгодное предприятие, но и способ преодолеть грядущий энергетический кризис. Стоит отметить, что добыча и обогащение угля – это дорогостоящий и трудоемкий процесс, из-за чего стоимость такого топлива становиться высокой, а топка котлов и печей – не выгодным делом. Природный газ и нефть имеют ограниченный запас, и рано или поздно этот запас исчерпается.

Стоит отметить, что добыча и обогащение угля – это дорогостоящий и трудоемкий процесс, из-за чего стоимость такого топлива становиться высокой, а топка котлов и печей – не выгодным делом. Природный газ и нефть имеют ограниченный запас, и рано или поздно этот запас исчерпается.

0.1. Древесные пеллеты

Все эти недостатки традиционных видов топлива заставляют ученых всего мира задумываться о разработке альтернативного топлива. В первую очередь – это топливо, которое можно использовать для топки промышленных печей и отопительных станций. Пеллеты являются именно таким топливом, которое сочетает в себе низкую стоимость и высокую теплотворную способность. Кроме этого такое топливо изготавливается из быстро возобновляемого сырья. Но что это такое?

1. Что такое пеллеты?

Пеллеты – это относительно новый вид твердого биологического топлива. Это отличная замена углю, дровам, мазуту и другим видам альтернативного топлива. Наибольшим спросом пеллеты пользуются в отопительной промышленности. Они используются для топки котлов и печей на предприятиях. Помимо этого пеллеты получили широкое распространение среди простых людей, которые используются такое топливо для отопления своего дома и для топки камина.

Они используются для топки котлов и печей на предприятиях. Помимо этого пеллеты получили широкое распространение среди простых людей, которые используются такое топливо для отопления своего дома и для топки камина.

Как вы уже знаете, для производства пеллет используется биологическое сырье, которое возобновляется каждый год. В качестве такого сырья может быть использовано:

- Солома;

- Опилки, щепки, стружка, кора дерева и другие отходы лесообрабатывающей промышленности;

- Скорлупа орехов;

- Жмых винограда и других ягод;

- Торф и так далее.

Конечно, в зависимости от исходного сырья конечная продукция может отличаться. К примеру, наибольшей теплотворной способностью обладают пеллеты, изготовленные из лиственной древесины. Кроме этого такие гранулы после сгорания оставляют наименьшее количество золы. Однако отличия между разными видами пеллет не существенны. Даже гранулы низшего качества не уступают по теплотворной способности углю и другим видам топлива, что делает их лучшим вариантом для отопительного оборудования.

2. Изготовление пеллет

Технология изготовления топливных гранул состоит из нескольких этапов:

- Крупное дробление (измельчение) исходного сырья;

- Сушка получившейся в результате дробления массы;

- Мелкое дробление;

- Увлажнение получившегося сырья;

- Прессование массы в гранулы;

- Охлаждение гранул;

- Расфасовка.

Процесс крупного дробления – это измельчение исходного сырья, к примеру, обрезов древесины и коры. В результате получается масса, которая попадает в сушку. В процессе сушки древесная масса разогревается, а ее относительная влажность снижается приблизительно до 10%. Далее получившийся полуфабрикат попадает в специальное устройство, которое осуществляет измельчение сырья в древесную пыль. Как правило, для этого используются молотковые мельницы.

Получившаяся пыль увлажняет. Это необходимо для того, чтобы в процессе прессования сырье склеивалось и образовывало гранулы. Стоить отметить, что для склеивания не используются химические вещества. В качестве клея выступает природное смолистое вещество, которое содержится в древесине.

Стоить отметить, что для склеивания не используются химические вещества. В качестве клея выступает природное смолистое вещество, которое содержится в древесине.

После прессования гранулы попадают в специальный охладитель, где они остывают до естественной температуры и фасуются в специальные упаковки. Это могут быть обычные полиэтиленовые мешки или специальные брикеты, которые имеют размеры 1х1 метр. Вес такого брикета составляет около 800-900 кг.

2.1. Оборудование для производства пеллет

Как вы уже, наверное, догадались, для каждого из этапов изготовления пеллет необходимо специальное оборудование. Оно может быть как мобильным, так и промышленным. Конечно, мобильные модели пресс-грануляторов имеют более низкую производительность. Такое оборудование используется в частных целях, к примеру, людьми, которые делают гранулы для отопления своего дома.

Также эти устройства могут быть оснащены дизельными моторами, либо специальным тракторным приводом. При этом устройства с дизельными моторами пользуются наибольшим распространением.

Промышленная линия для производства пеллет, в отличие от мобильных аппаратов, имеет высокую производительность. Каждый из компонентов линии располагается отдельно и соединяется конвейерной лентой. Самые производительные промышленные линии для изготовления топливных гранул способны производить около 2 тонн гранул в час. Конечно, такое оборудование для производства пеллет имеет высокую стоимость, однако, учитывая дешевизну исходного сырья и высокую производительность линии, а также высокий спрос на топливные гранулы, стоимость аппаратуры быстро окупается, а предприятие начинает приносить высокие доходы.

2.2. Производство топливных пеллет в России

Производство биотоплива за границей – это уже давно не является новостью. Производство пеллет в США и странах Европы налажено уже относительно давно. В России же развитие технологий производства биотоплива, в частности древесных гранул и брикетов, находится в начальной стадии. Однако уже сегодня большая часть изготавливаемых топливных гранул, около 70%, идет на экспорт в страны ближнего зарубежья.

В России перспективы биотоплива раскрываются только в наше время. Но уже в наши дни проводятся программы по переходу котельных станций на биологические виды топлива, в частности на пеллеты. Стоит отметить, что переход на топливные гранулы позволяет решить сразу две задачи:

- Снизить затраты на топливо;

- Снизить уровень вредных выбросов.

3. Производство гранул (пеллет): Видео

Себестоимость производства пеллет является низкой, так как в качестве исходного сырья используются отходы сельскохозяйственной или деревообрабатывающей промышленности. Кроме этого в процессе изготовления пеллет для топки печи используются те же исходные материалы, из которых делаются сами гранулы. Это означает, что в процессе изготовления биотоплива существует только один расходный материал – исходное сырье.

Оборудование для производства пеллет также не нуждается в особом уходе и не потребляет много электроэнергии. Производственная линия, которая изготавливается 2 тонны пеллет в час, потребляется всего лишь 480 кВт/ч.

Производственная линия, которая изготавливается 2 тонны пеллет в час, потребляется всего лишь 480 кВт/ч.

В России существует множество мелких предприятий, которые занимаются изготовлением пеллет, однако по некоторым причинам, многие из них закрываются. Для того чтобы решить эту проблему мелкие предприятия сливаются друг с другом и создают крупные заводы, которые в свою очередь также способны поглощать небольшие фабрики.

Стоит отметить, что большинство предприятий, производящих топливные гранулы, располагаются в Северо-Востоке страны. Это объясняется тем, что там находиться большинство лесопильных и лесоперерабатывающих заводов. Благодаря этому исходное сырье не нуждается в дорогостоящей транспортировке.

Помимо всего прочего, изготовление пеллет позволяет с пользой избавиться от отходов, превращая их в топливо, которое в свою очередь превращается в чистую энергию. Таким образом, переработка дерева становиться безотходной промышленностью. Топливные гранулы имеют далеко идущие перспективы, и уже в скором будущем возможно большинство отопительных предприятий перейдут на пеллеты.

| Завод | Местоположение | Сырье | Емкость |

|---|---|---|---|

| Алабама Пеллетс-Элисвилл | АЛ | 260 000 | |

| American Wood Fibers-Circleville | ОХ | 45 400 | |

| American Wood Fibers-Marion | ВА | 45 400 | |

| Amite BioEnergy | MS | 484 900 | |

| Древесные гранулы из Аппалачей | WV | 45 400 | |

| ООО «Эплинг Каунти Пеллетс» | Г. А. | 181 400 | |

| Пилюля для босых ног | ПА | 63 500 | |

| Гранулы Blackstone | КТ | 13 600 | |

| Изделия из пиломатериалов Blue Mountain | ИЛИ | 20 000 | |

| Завод по производству пиломатериалов C&C Smith | Пн | 15 000 | |

| ООО «Карран Возобновляемая Энергия» | Нью-Йорк | 108 900 | |

Дейно’с Инк. | Висконсин | 45 400 | |

| Древесные гранулы Dry Creek | Нью-Йорк | 77 100 | |

| Древесные пеллеты Easy Heat – Индианаполис | В | 21 800 | |

| Древесные пеллеты Easy Heat-S. Чарльстон | ОХ | 27 200 | |

| Продукты EasyPellet | ВА | 90 700 | |

| Energex American Inc. | ПА | 113 400 | |

| Enviva Bond | MS | 750 000 | |

| Enviva Partners LP | Г. А. | 750 000 | |

| Гранулы Enviva Ahoskie | НЗ | 349 700 | |

| Гранулы Enviva Amory | MS | 107 500 | |

| Enviva Pellets Cottondale LLC | Флорида | 750 000 | |

| Enviva Pellets Greenwood LLC | СК | 500 000 | |

| Гранулы Enviva Hamlet | НЗ | 544 300 | |

| Enviva Pellets Northampton LLC | НЗ | 750 000 | |

| Гранулы Enviva Sampson | НЗ | 500 000 | |

| Enviva Pellets Southampton LLC | ВА | 760 000 | |

| Округ Энвива Самтер | АЛ | 1 000 000 | |

| Эквусток | СК | 43 500 | |

| Эквусток-Честер | ВА | 72 600 | |

| Эквусток-Монтебрук | Флорида | 36 300 | |

| Эквусток-Рапид Сити | SD | 35 300 | |

| Эквусток-Трой | ВА | 36 300 | |

| Essex Pallet & Pellet | Нью-Йорк | 800 | |

Файбер Субпродуктс Корп. | МИ | 103 400 | |

| Продукция для оптоволоконной энергетики AR | АР | 31 800 | |

| ООО «Форест Энерджи Мендосино» | КА | 34 900 | |

| ООО «Форест Энерджи Орегон» | ИЛИ | 43 500 | |

| Лесная энергетическая выставка Низкая | AZ | 54 400 | |

| Дистрибьюторы лесной продукции | SD | 22 600 | |

| ООО «Фрэнк Пеллетс» | ИЛИ | 21 300 | |

| Great Lakes Renewable Energy Inc. | Висконсин | 31 800 | |

| Greene Team Pellet Fuel Co. | ПА | 45 400 | |

| Пеллеты Hamer | WV | 66 000 | |

Hassell & Hughes Lumber Co. | ТН | 13 600 | |

| Hazlehurst Wood Pellets LLC | Г. А. | 317 500 | |

| Древесные пеллеты для очага | Нью-Йорк | 1 800 | |

| Компания Henry County Hardwoods Inc. | ТН | 33 100 | |

| ООО «Хайленд Пеллетс» — Пайн Блафф | АР | 607 800 | |

| Горизонт Биофьюэлз Инк. | СВ | 2000 | |

| ООО «Индек Энерджи Ледисмит» | Висконсин | 81 600 | |

| Ironstone Mills | ПА | 1 800 | |

| Jensen Lumber Co. | ID | 13 600 | |

| Биотопливо Королевства | ПА | 9 100 | |

| ООО «Киртланд Продактс» | МИ | 27 200 | |

| LaSalle BioEnergy | ЛА | 578 300 | |

| Гранулы долины Лемхи | ID | 2 800 | |

Лигнетикс оф Айдахо Инк. | ID | 59 000 | |

| Лигнетикс оф Мэн Инк. | МЭ | 72 600 | |

| Lignetics of New England-Allegheny | ПА | 54 400 | |

| Lignetics of New England-Deposit | Нью-Йорк | 80 000 | |

| Lignetics of New England-Jaffrey | НХ | 77 100 | |

| Lignetics of New England-Schuyler | Нью-Йорк | 70 000 | |

| Lignetics of Oregon-Brownsville | ИЛИ | 109 000 | |

| Lignetics of Oregon-Cascade Locks | ИЛИ | 36 300 | |

| Лигнетикс оф Вирджиния Инк. | ВА | 79 800 | |

| Lignetics of West Virginia Inc. | WV | 111 500 | |

| Лигнетикс оф Висконсин-Марафон | Висконсин | 27 200 | |

| Лигнетикс оф Висконсин-Пештиго | Висконсин | 27 200 | |

| LJR Forest Products | Г. А. А. | 181 400 | |

| Компания Maeder Brothers Quality Wood Pellets Inc. | МИ | 13 600 | |

| Мэн Вудс Пеллет Ко | МЭ | 99 800 | |

| Маллард Крик Инк. | КА | 90 700 | |

| Manke Lumber Co. | WA | 31 800 | |

| Компания Мичиган Вуд Топливо | МИ | 54 400 | |

| Морхаус БиоЭнерджи | ЛА | 614 400 | |

| MRE-Кроссвилл | АЛ | 99 800 | |

| MRE-Джаспер | ТН | 98 800 | |

| MRE-Квитман | MS | 120 000 | |

| Гор.Топливо на пеллетах для машин Taylor-Albuquerque | НМ | 4 100 | |

Mt. Taylor Machine Pellet Fuel-Milan Taylor Machine Pellet Fuel-Milan | НМ | 4 100 | |

| Компания Nature’s Earth Pellets NC LLC, Лауринбург | НЗ | 51 700 | |

| Северный Айдахо Energy Logs-Hauser | ID | 54 400 | |

| North Idaho Energy Logs-Moyie Springs | ID | 45 400 | |

| ООО «Норт Ист Пеллетс» | МЭ | 7 300 | |

| Northland Pallet Inc. | МН | 13 600 | |

| Древесные пеллеты O’Malley | ВА | 36 300 | |

| Изделия из твердой древесины Озарк | Пн | 127 000 | |

| Пеллеты из полиамида | ПА | 44 300 | |

| Гранулы Тихоокеанского побережья | WA | 49 900 | |

| ООО «Пасифик Пеллет» | ИЛИ | 49 900 | |

Паттерсон Вуд Продактс Инк. | ТХ | 36 300 | |

| Pellheat Inc. | ПА | 3 200 | |

| Пенн Вуд Продактс Инк. | ПА | 5 400 | |

| Пеннингтон Сид Инк. | Пн | 4 500 | |

| Роки Каньон Пеллет Ко. | ID | 7 300 | |

| Смит Крик Инк. | В | 1 700 | |

| ООО «Снежные лесные пеллеты» | Висконсин | 4 500 | |

| Пеллеты Somerset | КН | 49 900 | |

| Лиственные породы Южной Индианы | В | 4 500 | |

| Южный Кентукки Пеллет Милл Инк. | КН | 7 700 | |

| Компания по производству пеллет для подводной рыбы | SD | 52 600 | |

| Шугар-Крик Стружка | ОХ | 4 500 | |

| ООО «Супериор Пеллет Фьюэлз» | Ак | 31 800 | |

| T&D Wood Energy | МЭ | 33 600 | |

| ООО «Телфэйр Форест Продактс» | Г. А. А. | 136 100 | |

| Пеллеты Timberland — Ленуар | НЗ | 30 000 | |

| Пеллеты Timberland-Fruitland | ID | 30 000 | |

| Пеллеты из твердой древесины Turman | 30 000 | ||

| Древесные гранулы Varn | Г. А. | 81 600 | |

| Вермонт Вуд Пеллет Ко.ООО | ВТ | 15 100 | |

| Вулкан Вуд Продактс Инк. | МИ | 8 200 | |

| Вестерн Вуд Продактс Инк. | НМ | 23 600 | |

| ООО «ВестВинд Логистикс» | ИА | 13 600 | |

| Древесные гранулы C&C Smith Lumber | ПА | 22 700 | |

| Лесной пейзаж Юты | UT | 8 200 | |

| ООО «Вудвилл Пеллетс» | ТХ | 500 000 |

Профессиональная линия по производству древесных гранул/ Изготовление собственных древесных гранул

Комплектная линия производства древесных гранул предназначена для промышленного производства пеллет из биомассы из любых отходов сельского и лесного хозяйства с производительностью от 1 до 10 тонн в час. Готовые древесные пеллеты широко используются для обогрева промышленных котельных и крупных электростанций, а также в домашних условиях для смягчения энергетического кризиса и удовлетворения экологических требований.

Готовые древесные пеллеты широко используются для обогрева промышленных котельных и крупных электростанций, а также в домашних условиях для смягчения энергетического кризиса и удовлетворения экологических требований.

Мобильная линия по производству древесных гранул 400–600 кг/ч для справки

Схема производства древесных гранул

Полная линия по производству древесных гранул для производства древесных гранул, включая:

Подготовка сырья, измельчение древесины (Для бревен и других материалов из биомассы диаметром более 5 мм.), сушка опилок (при влажности сырья более 18%), гранулирование древесных пеллет, охлаждение древесных пеллет, упаковка пеллет из биомассы.

4-5T/H Завод по производству древесных гранул Шоу

Процесс полной линии по производству древесных гранул

Подготовка сырья

Древесные гранулы могут быть изготовлены из опилок, древесной стружки, щепы или бревен, любых отходов лесного хозяйства или биомассы, соломы, стеблей и т. д.

д.

Процесс измельчения сырья

Дробильная машина используется для измельчения крупных материалов в более мелкий порошок для производства древесных гранул. Древесная дробилка является идеальным оборудованием для дробления сырья, такого как квадратные бревна диаметром менее 200 мм; если материал имеет диаметр менее 50 мм, то лучшим выбором будет деревянная молотковая мельница. Лучшая толщина древесной стружки менее 5 мм. После измельчения выходной размер может достигать диаметра 3-5 мм, что удобно для дальнейшей обработки для сушки и гранулирования.

Процесс сушки биомассы

Наилучшее содержание влаги для гранулирования составляет около 11-17%. Поэтому перед гранулированием необходима сушильная машина, чтобы содержание влаги достигло требуемых стандартов.

Процесс охлаждения пеллет

После процесса гранулирования температура пеллет составляет 60-80 градусов, а содержание влаги близко к 15%. Таким образом, необходимо использовать охладитель для снижения температуры их поверхности и содержания влаги, что облегчает хранение древесных гранул, в то же время помогая просеивать хорошие и чистые гранулы.

Таким образом, необходимо использовать охладитель для снижения температуры их поверхности и содержания влаги, что облегчает хранение древесных гранул, в то же время помогая просеивать хорошие и чистые гранулы.

Процесс упаковки древесных гранул

После охлаждения процесс упаковки необходим для защиты древесных гранул от влаги. наша автоматическая система взвешивания и упаковки древесных пеллет использует управление ПЛК с высокой точностью взвешивания и простотой в эксплуатации — ваш лучший выбор.

Сжечь дом? Гигантские заводы Enviva по производству древесных гранул в США наращивают мощность

- Согласно устаревшей политике Киотского соглашения по климату, унаследованной от Парижского соглашения 2015 года, электроэнергия, произведенная путем сжигания биомассы — древесных гранул — считается нейтральной с точки зрения выбросов углерода.Однако новая наука показывает, что в краткосрочной перспективе сжигание леса для получения энергии грязнее, чем уголь, и не является углеродно-нейтральным.

- Но поскольку лазейка в учете выбросов углерода все еще существует, страны Европейского Союза и другие страны спешат перевести угольные электростанции на сжигание древесных пеллет и считать гигантские энергетические установки на биомассе углеродно-нейтральными — это действительно на бумаге, даже если они добавляют новые выбросы углерода в атмосферу. Лесная промышленность утверждает обратное.

- Компания также извлекает выгоду из этой лазейки, строя новые крупные заводы по производству древесных гранул и проводя лесозаготовки в таких местах, как США.Южный Юго-Восток — вырубка леса, гранулирование деревьев и экспорт биомассы. В качестве примера можно привести два гигантских завода, строящихся в настоящее время корпорацией Enviva в Люседале, штат Миссисипи, и в Эпесе, штат Алабама.

- Enviva и другие фирмы могут сделать биомассу прибыльной, только полагаясь на государственные субсидии. В конце концов, леса исчезают, на достижение углеродной нейтральности уходят десятилетия, и хотя общины могут увидеть краткосрочный прирост рабочих мест, они страдают от загрязнения воздуха и риска внезапного экономического коллапса, если и когда углеродная лазейка будет закрыта.

Когда производитель биомассы Enviva завершит строительство двух новейших заводов на побережье Мексиканского залива США на противоположных сторонах границы между штатами Алабама и Миссисипи, вероятно, к 2021 году, они станут крупнейшими заводами по производству биомассы для производства энергии на планете.

Каждый год эти две фабрики будут перемалывать площадь, эквивалентную сотне квадратных миль леса, в 2,7 миллиона метрических тонн горючих древесных гранул, которые будут сжигаться на бывших угольных электростанциях в Европе и Азии, при этом весь полученный углерод будет выбрасываться в атмосферу.

По словам экологов, эти американские заводы по производству биомассы и производимые ими древесные гранулы будут процветать на вершине шаткой башни политических, экономических и экологических парадоксов Дженга. Неспособные конкурировать по цене с углеродным топливом, таким как уголь или природный газ, заводы по производству древесных гранул Enviva останутся на плаву благодаря прямым и неявным субсидиям, поступающим от Европейского Союза, члены которого согласились получать 32% своей энергии из возобновляемых источников к 2030 году. которые, по их мнению, включают биомассу.

ЕС поддержал эту политику, несмотря на то, что последние научные данные однозначно показали, что древесные гранулы выделяют больше CO 2 , даже чем уголь.

Производственные площадки, подобные тем, что расположены на юго-востоке США, перерабатывают деревья, растущие в биоразнообразных лесах, в сильно прессованные однородные древесные гранулы для сжигания на промышленных электростанциях. Изображение предоставлено альянсом Dogwood Alliance.

Изображение предоставлено альянсом Dogwood Alliance.Практическое правило: чтобы получить из 2,7 миллионов метрических тонн древесных гранул, производимых ежегодно , количество CO 2 , выбрасываемого из дымовых труб, умножьте примерно на четыре.Это означает, что пеллеты, производимые двумя новыми заводами на побережье Мексиканского залива, при сжигании за границей могут выделять в атмосферу чуть более 10 миллионов тонн CO 2 — эквивалент 55 000 железнодорожных вагонов угля — и все это при поглощении субсидий, которые в противном случае могли бы перейти к традиционным возобновляемым источникам энергии, таким как энергия ветра, приливов и отливов или солнечная энергия, по словам Дункана Брэка из международной неправительственной организации и аналитического центра Chatham House.

Эти субсидии, по словам ученых, основаны на ныне развенчанных исследованиях, впервые проведенных и использованных в качестве руководства для разработки политики, включенной в Киотское соглашение по климату, которая затем была включена в Парижское соглашение 2015 года. Они говорят, что ошибка, которая делает биомассу экономически жизнеспособной сегодня, заключается в утверждении, что сжигание мировых лесов для производства энергии является углеродно-нейтральным, — неудобная ложь, которую, как утверждают критики, Организация Объединенных Наций избегала встречать на каждой ежегодной международной встрече после Парижа.

Они говорят, что ошибка, которая делает биомассу экономически жизнеспособной сегодня, заключается в утверждении, что сжигание мировых лесов для производства энергии является углеродно-нейтральным, — неудобная ложь, которую, как утверждают критики, Организация Объединенных Наций избегала встречать на каждой ежегодной международной встрече после Парижа.

Таким образом, квоты ЕС на возобновляемые источники энергии — с их заявлением об углеродной нейтральности биомассы — стали благом для таких компаний, как Enviva, которые продают древесные гранулы производителям энергии, и странам, которые теперь с подозрением относятся к более традиционным источникам энергии, от атомной до угля и гидроэнергетики. которые хотят выжать еще несколько десятилетий из существующих угольных электростанций, которые теперь переводятся на сжигание древесных гранул в промышленных масштабах.

Enviva уже приступила к строительству своего более крупного завода по производству биомассы в Люседале, штат Миссисипи, с производственной мощностью 1,5 миллиона метрических тонн пеллет в год, в 40 милях от порта Паскагула. К концу 2019 года штат Алабама разрешил завод Enviva в Эпесе, который будет производить 1,2 миллиона метрических тонн в год прямо через границу штата от Меридиана.

К концу 2019 года штат Алабама разрешил завод Enviva в Эпесе, который будет производить 1,2 миллиона метрических тонн в год прямо через границу штата от Меридиана.

Древесные пеллеты представляют собой плотно спрессованные, обработанные древесные продукты, изначально предназначенные для обогрева дома и приготовления пищи, и для этой цели они служат гораздо лучше, чем необработанные дрова. Но с 2009 года компания Enviva из Мэриленда построила парк из 12 грануляторов по всей территории США.Юго-восток, в основном для удовлетворения спроса на энергию биомассы в Великобритании, Нидерландах и Дании — странах, использующих лазейку ООН в учете углеродной нейтральности для сокращения выбросов парниковых газов, по крайней мере, на бумаге.

Производители пеллет с энтузиазмом присоединились к ООН, ЕС, США и другим странам, выдвинув противоречивые заявления об «углеродной нейтральности биомассы».

В январе 2018 года более 800 ученых со всего мира подали петицию в парламент Европейского союза с требованием лишить индустрию древесных гранул статуса «углеродный нейтралитет».Они писали: «Сжигание древесины неэффективно и, следовательно, выбрасывает гораздо больше углерода, чем сжигание ископаемого топлива на каждый киловатт-час произведенной электроэнергии». Кроме того, «Время имеет значение. Добавление дополнительной углеродной нагрузки в атмосферу на десятилетия [пока деревья отрастают] означает необратимый ущерб из-за более быстрого таяния ледников и таяния вечной мерзлоты, а также увеличение концентрации тепла и кислотности в мировом океане… Неблагоприятные последствия не только для углерода, но и для глобальных лесов и биоразнообразия также велики.

Международное энергетическое агентство, независимая международная торговая группа, которую иногда критикуют за оптимизм в отношении ископаемого топлива, в ноябре 2019 года опубликовало отчет, в котором больше внимания уделялось использованию биомассы. Однако лесная биомасса по определению является возобновляемой, если она заготавливается в лесах, которые управляются таким образом, что не происходит потери продуктивной способности, т. е. циклы роста/уборки могут продолжаться бесконечно, а способность улавливать углерод не снижается.Устойчивое управление лесами является ключом к поддержанию здоровых и продуктивных лесов».

Однако лесная биомасса по определению является возобновляемой, если она заготавливается в лесах, которые управляются таким образом, что не происходит потери продуктивной способности, т. е. циклы роста/уборки могут продолжаться бесконечно, а способность улавливать углерод не снижается.Устойчивое управление лесами является ключом к поддержанию здоровых и продуктивных лесов».

Несмотря на плюсы и минусы, ни одна из сторон ООН до сих пор не сдвинулась с места в своей политике и планах по сжиганию биомассы. И пока субсидии ЕС и списание выбросов углерода продолжают поступать, Enviva может предоставить европейским странам (которым необходимо заполнить фиксированную квоту «возобновляемых источников энергии» в соответствии с местными Директивами по возобновляемым источникам энергии 2009 и 2018 годов) вместе с другими сторонами, подписавшими Парижское соглашение, единственным «возобновляемые», которые могут предлагать электроэнергию по требованию, используя существующую угольную инфраструктуру с незначительным и относительно дешевым переоснащением.

На самом деле, генеральный директор Enviva Джон Кепплер сказал инвесторам во время объявления о доходах в октябре 2019 года, что рост компании будет увеличиваться. Он предсказал, что по мере того, как европейские и азиатские правительства отказываются от угля, они будут вынуждены перейти на биомассу. В Германии и Нидерландах закрывались угольные электростанции, сказал Кепплер по телефону, Южная Корея только что объявила, что к 2022 году закроет десять угольных электростанций; все это, предсказал он, будет означать времена бума для биомассы.

В предыдущем отчете о прибылях и убытках он предсказал, что Enviva более чем удвоит текущие мощности по производству древесных гранул, построив 13 новых заводов, чтобы удовлетворить спрос в Азии.

Отличные новости для инвесторов Enviva. Тем не менее, лазейка в учете выбросов углерода может помочь сторонам, подписавшим Парижское соглашение, выполнить свои квоты на возобновляемые источники энергии, в то же время выбросив огромное количество углерода ввысь, еще больше дестабилизировав глобальный климат и уничтожив возможность достижения заявленной ООН цели предотвращения катастрофы, оставаясь ниже установленного порога. на 1,5 градуса по Цельсию выше средних доиндустриальных температур.

на 1,5 градуса по Цельсию выше средних доиндустриальных температур.

Помимо углеродной нейтральности, когда Enviva рассказывает о преимуществах заводов в Эпесе и Люседале для местных жителей, она опирается на устаревшее обоснование, которое десятилетиями использовали добывающие и промышленные проекты: создание рабочих мест.

«Когда мы разрабатываем новый проект на юго-востоке [США], — написала представитель Enviva Мария Морено, — нас приветствуют. Enviva отмечает, что предлагает рабочие места в сельских округах, где их не хватает.

Но вместе с рабочими местами по производству пеллет — как города от Вирджинии до Флориды узнали из первых рук — пришла потеря естественных лесов, а также загрязнение пеллетами: облако сажи и мелких твердых частиц, которые покрывают близлежащие дома и автомобили; а также вредные для здоровья летучие органические соединения и закись азота, а также дорожный шум, создаваемый потоками грохочущих лесовозов. Частично благодаря этим опасениям в 2019 году Enviva договорилась с Северной Каролиной, согласившись после нескольких лет работы установить стандартные для отрасли средства контроля загрязнения.

Частично благодаря этим опасениям в 2019 году Enviva договорилась с Северной Каролиной, согласившись после нескольких лет работы установить стандартные для отрасли средства контроля загрязнения.

Одним из сторонников реформы деятельности Enviva в Северной Каролине является Патрик Андерсон, поверенный Проекта экологической честности (EIP), сети юристов, представляющих общественные интересы, которые занимаются экологическими делами. В 2018 году Андерсон и его партнер и руководитель по юридической фирме Кери Пауэлл выпустили отчет, показывающий, как индустрия биомассы долгое время уклонялась от соблюдения Закона США о чистом воздухе (CAA), в основном благодаря творческой интерпретации различия CAA между «основными» и «основными». «малые» источники загрязнения.

Деревья примерно на 50% состоят из воды по весу, поэтому, чтобы превратить их в легко воспламеняющийся продукт, такой как древесные гранулы, материал необходимо пропустить через циклонную сушилку, как показано здесь. Изображение предоставлено Enviva Biomass. В процессе сушки, охлаждения и прессования древесной стружки в гранулы они выделяют облака токсичных летучих органических соединений (ЛОС). После пяти лет сопротивления Enviva, наконец, начала добавлять эти регенеративные термические окислители (RTO), которые расщепляют летучие органические соединения при высокой температуре. Изображение предоставлено Enviva Biomass.

В процессе сушки, охлаждения и прессования древесной стружки в гранулы они выделяют облака токсичных летучих органических соединений (ЛОС). После пяти лет сопротивления Enviva, наконец, начала добавлять эти регенеративные термические окислители (RTO), которые расщепляют летучие органические соединения при высокой температуре. Изображение предоставлено Enviva Biomass.Даже среди заводов по производству пеллет Enviva является «явным исключением», сказал Андерсон Монгабею, в областях, варьирующихся от огромных размеров его заводов, его неспособности изначально установить стандартные для отрасли средства контроля загрязнения и его готовности бороться в течение многих лет, чтобы избежать когда-либо необходимость установки этих мер, даже если другие заводы по производству пеллет используют их.

После отчета EIP некоторые штаты — Джорджия, Северная Каролина, Вирджиния — быстро приняли меры по регулированию производства пеллет в своих штатах. Но их соседи в Алабаме и Миссисипи, все еще плохо знакомые с индустрией пеллет и известные своей гонкой на дно в отношении природоохранного законодательства, действовали медленнее.

Когда я встретил Андерсона в мае прошлого года, он недавно вернулся со встречи в Люсидейле, которая якобы была посвящена разрешению Enviva на качество воздуха. Но очень немногие ораторы, вспоминал Андерсон, могли что-то сказать о выбросах. Они хотели поговорить о рабочих местах — лесорубах, заводчанах, портовиках. В какой-то момент спикер возглавил переполненный зал, скандируя «Джобс, Джобс, Джобс!»

Жители Люсидейла, штат Миссисипи, выступают в поддержку нового завода по производству пеллет Enviva, который станет крупнейшим в мире.Изображение предоставлено Enviva Biomass. Оценка прибылей и убытков Но какой ценой эти рабочие места? Рита Фрост, организатор расположенной в Северной Каролине Dogwood Alliance, неправительственной организации, которая выступает против дальнейшего роста индустрии пеллет, сказала Могабею, что лозунг «рабочие места» имеет очень старую родословную. «На юге этим занимается добывающая промышленность. Они обещают мир штатам и местным правительствам, они добывают ресурсы, они [экспортируют] их по всему миру, а затем уходят.

На самом деле, похоже, что игра уже идет по этому пути, с растущими затратами для местных сообществ. Во многих небольших сельских округах (от Саутгемптона, штат Вирджиния; до округа Уэр, штат Джорджия; до округа Самтер, штат Алабама) не только элита увидела в древесных гранулах шанс оживить свою разрушающуюся производственную и экспортную базу. Они также были готовы щедро платить за эту привилегию — деньгами, вытекающими из карманов налогоплательщиков.

Завод в Люседале, например, обещает 90 хороших рабочих мест, а также рост числа рабочих мест для сотен лесорубов, живущих в пределах 75 миль от завода, а также увеличение количества рабочих мест для водителей грузовиков, перевозящих бревна и пеллеты, наряду с увеличением занятости для портовые рабочие в Паскагуле.

Но общая стоимость завода в Люседале оценивается в 140 миллионов долларов; в то время как модернизация порта, которая позволит перевозить пеллеты в Европу или Азию, обойдется еще в 90 миллионов долларов. В Миссисипи завод Enviva в Lucedale получит 4 миллиона долларов в виде прямых государственных субсидий и 13 миллионов долларов в виде освобожденных от налогов налогов, которые, по оценкам Центра государственной политики штата Миссисипи, обойдутся в 188 000 долларов на одно рабочее место в течение следующих десяти лет. И есть много свидетельств того, что налоговые льготы, как правило, не приносят никаких денег округам и штатам, которые их предлагают.

В Миссисипи завод Enviva в Lucedale получит 4 миллиона долларов в виде прямых государственных субсидий и 13 миллионов долларов в виде освобожденных от налогов налогов, которые, по оценкам Центра государственной политики штата Миссисипи, обойдутся в 188 000 долларов на одно рабочее место в течение следующих десяти лет. И есть много свидетельств того, что налоговые льготы, как правило, не приносят никаких денег округам и штатам, которые их предлагают.

Промышленность по производству биомассы возражает, что субсидии абсолютно необходимы для того, чтобы сдвинуть с мертвой точки движение древесных гранул — движение, которое они называют «зеленым», несмотря на научные доказательства обратного. Тейлор Фиттс из USIPA (Ассоциация промышленных пеллет США), группы по торговле древесными гранулами, написал в своем заявлении, что развитие биомассы было бы невозможно без государственных и местных субсидий, а также других субсидий, потенциально поступающих из США и других стран-членов ООН; поток денег через лазейку в учете выбросов углерода (принося пользу отрасли, о которой я и мой коллега Джастин Катаносо писали здесь и в Raleigh News & Observer).

Важно отметить, что эти субсидии возникают не только по эту сторону Атлантики. Большая часть экспорта Enviva идет только на одну электростанцию: Drax на севере Англии, гигантский завод по переработке угля в древесные гранулы, который обеспечивает 10% британского спроса на электроэнергию. Гранулы оплачиваются примерно на 1,2 миллиарда долларов в год в виде британских субсидий — субсидий, которые, в свою очередь, полностью зависят от представления о том, что биомасса является экологически чистым, углеродно-нейтральным топливом.

Британские электростанции Drax, одни из крупнейших потребителей древесной биомассы для производства энергии.Купол биомассы Drax, показанный здесь, когда-то сжигал уголь, а теперь сжигает древесные гранулы и щепу. Фото предоставлено DECCgovuk на VisualHunt / CC BY-ND. Неопределенное будущее Таким образом, если коммунальные предприятия и/или инвесторы, покупающие пеллеты, перестанут верить в углеродную нейтральность биомассы — или если ООН, наконец, закроет лазейку в учете выбросов углерода, или ЕС отвергнет ее, — тогда биомасса внезапно станет очень плохой ставкой, а отрасль в действительности опасность перехода от бума к спаду в одночасье. Это потому, что, если биомасса должным образом классифицирована как углеродное топливо, она вряд ли сможет конкурировать с фракционированным природным газом, который дешевле и чище.

Это потому, что, если биомасса должным образом классифицирована как углеродное топливо, она вряд ли сможет конкурировать с фракционированным природным газом, который дешевле и чище.

В соседнем Техасе город Остин — к востоку от больших месторождений природного газа в Пермском бассейне — недавно заплатил 460 миллионов долларов , чтобы выйти из контракта на биомассу. Drax, со своей стороны, которая позиционирует себя как «посвященная созданию будущего с нулевым выбросом углерода и более дешевой энергией», уже подстраховывает свои ставки и вкладывает значительные средства в заводы по производству природного газа по всей Англии. Потому что, как прямо говорит Рита Фрост из Dogwood Alliance: уберите субсидии, и «все это может просто исчезнуть.

Люсидейл, штат Миссисипи, и Эпес, штат Алабама, не принимают таких мер предосторожности. Эти сообщества рискуют потерять все, полностью доверившись обещаниям лесной промышленности и политике ООН, которая позволяет производителям древесных гранул маркировать леса — накапливающие углерод, экологически бесценные, защищающие от наводнений леса — как «малоценные» или «ненужные древесные отходы». ».

».

Столкнувшись с мрачными экологическими и экономическими долгосрочными прогнозами, Enviva и USIPA ответили, что «деревянная корзина» остается основным работодателем на юго-востоке, предоставляя штатам миллиарды долларов.Вдобавок ко всему, леса «перенасыщены» древесиной, которую нужно рубить, старая пила лесной промышленности, которая, как писал Морено, остается «опорой сельской экономики».

Этот отраслевой аргумент определяет новое обещание — древесные гранулы — как спасение сельских общин, как это было столетие назад, когда продвигались ныне почти исчезнувшие предприятия по производству мебели, инструментов и бумаги.

Эти взлеты и падения бизнеса прекратились, потому что изменились модели рынка и цепочки поставок, и есть первые признаки того, что параллельный сдвиг уже может происходить для пеллет.В Великобритании основной Комитет по изменению климата утверждает, что нация должна отказаться «от крупномасштабного сжигания биомассы» и субсидий, которые его поддерживают. Видные официальные лица ЕС также объявили о планах подвергнуть критическому анализу углеродную лазейку. А недавние громкие сообщения в СМИ Дании и Нидерландов связывают производство пеллет с вырубкой жизненно важных углеродсодержащих лесов на юго-востоке США, что ставит под угрозу этические и экономические основы производства биомассы.

Видные официальные лица ЕС также объявили о планах подвергнуть критическому анализу углеродную лазейку. А недавние громкие сообщения в СМИ Дании и Нидерландов связывают производство пеллет с вырубкой жизненно важных углеродсодержащих лесов на юго-востоке США, что ставит под угрозу этические и экономические основы производства биомассы.

Риск для Enviva и тех, кого она привлекает для перехода на биомассу, заключается в том, что древесные гранулы внезапно потеряют свой статус «устойчивых» и «углеродно-нейтральных». Затем возбужденные жители Миссисипи скандировали «Джобс!» могли снова оказаться безработными, с невыполненными обещаниями в отношении промышленности и еще большим количеством закрытых заводов на фоне увядающего ландшафта.

К тому времени, однако, может пройти десятилетие или больше: к тому времени миллионы тонн углерода, запертые в деревьях, будут выброшены в атмосферу Драксом и другими заводами по сжиганию пеллет.Между тем, леса, которые сейчас защищают низменности побережья Мексиканского залива от разрушительных наводнений, превратятся в молодые деревца, борющиеся с водоворотом глобального потепления.

Изображение баннера : Завод Enviva по производству пеллет в округе Сэмпсон, Северная Каролина, вид с воздуха. Это предприятие составляет менее половины мощности завода в Люседале. Изображение предоставлено альянсом Dogwood Alliance.

ОБРАТНАЯ СВЯЗЬ: Используйте эту форму, чтобы отправить сообщение автору этого сообщения. Если вы хотите опубликовать публичный комментарий, вы можете сделать это внизу страницы.

Адаптация к изменению климата, альтернативная энергия, сжигание биомассы, углерод, сохранение углерода, выбросы углерода, углеродоотрицательная биоэнергия, секвестрация углерода, чистая энергия, климат, изменение климата, политика в области изменения климата, климатическая политика, климатическая политика, климатология, споры, выбросы Сокращение, Энергия, Энергоэффективность, Энергетическая политика, Окружающая среда, Экологическое право, Экологическая политика, Экологическая политика, Лесной углерод, Леса, Глобальный экологический кризис, Глобальное потепление, Смягчение последствий глобального потепления, Зеленый, Зеленая энергия, Выбросы парниковых газов, Влияние изменения климата , Международная торговля, Право, Мониторинг, Плантации, Загрязнение, Возобновляемая энергия, Исследования, Устойчивое развитие, Торговля РаспечататьСтоимость установки завода по производству древесных гранул – Купить высококачественную машину для производства гранул из биомассы

Древесные гранулы являются важным товаром в мире для промышленного или бытового использования. Пеллеты являются распространенным типом биомассы. Стало выгодно строить завод по производству пеллет .

Пеллеты являются распространенным типом биомассы. Стало выгодно строить завод по производству пеллет .

Пеллеты из древесных опилок

Пеллеты из биомассы производства гранулятора

Благодаря постоянному использованию пеллетного топлива из биомассы, машины для производства пеллет широко используются в линии по производству древесных гранул . И установка полной линии по производству древесных гранул может производить экономически эффективные гранулы, которые будут продолжать расширять рынок грануляторов из биомассы.Есть также хорошие перспективы для открытия бизнеса по производству древесных гранул. ( Подробнее: Руководство по Запуск Бизнес на древесных гранулах >> )

Настройка завода по производству древесных гранул по низкой цене

Успешные проекты завода по производству древесных гранул

Надежный поставщик завода по производству древесных гранул – ABC Machinery

У любого, кто заинтересован в том, чтобы заняться производством древесных гранул, возникнет много вопросов о создании завода по производству древесных гранул и бизнеса по производству древесных гранул, например,

.

- Каковы развивающиеся тенденции мирового рынка топливных пеллет из биомассы? Это действительно выгодно?

- Какое сырье можно использовать для производства пеллет из биомассы? Подходят только древесные опилки?

- Сколько будет стоить построить комплексный завод по производству пеллет? Как обстоят дела с финансовой осуществимостью завода по производству пеллет?

ABC Machinery занимается производством биомассы не менее 20 лет и специализируется на разработке и производстве машин для производства пеллет из биомассы.За эти годы мы реализовали множество линий по производству древесных гранул под ключ по всему миру, таких как Япония, Италия, Перу, Индонезия, Малайзия, Австралия, Латвия, Вьетнам, США и т. д. Добро пожаловать, чтобы связаться с нами, чтобы получить подробный отчет о проекте.