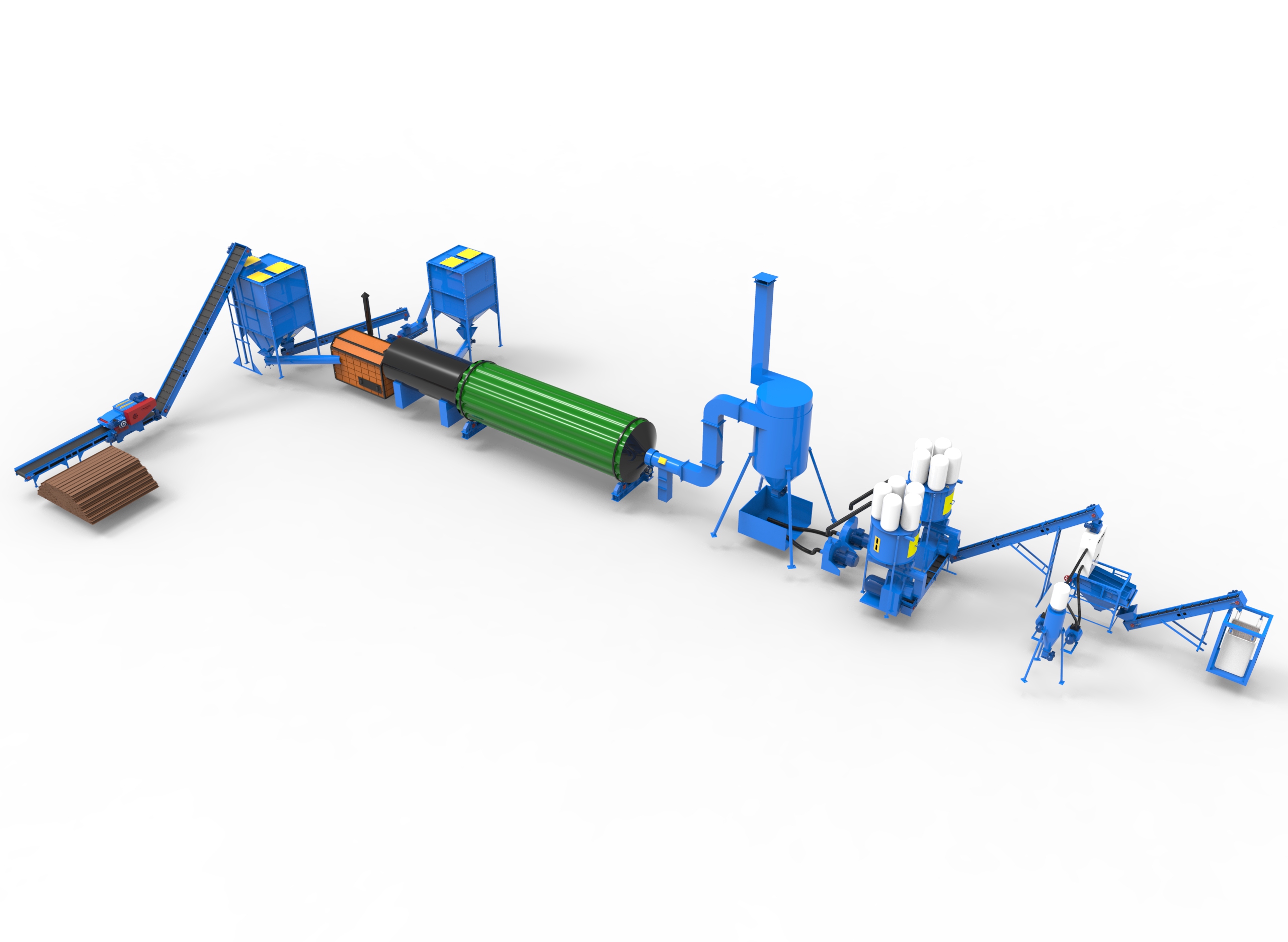

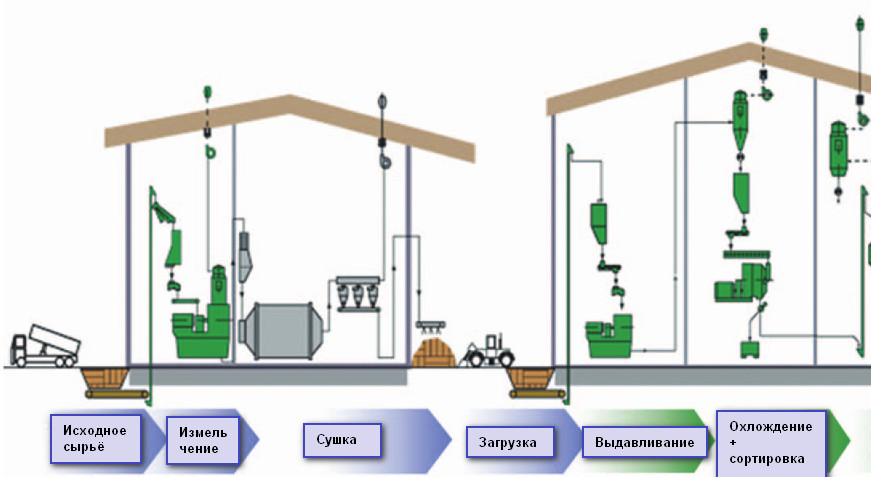

Технология производства топливных брикетов: Технология производства топливных брикетов из влажного измельченного сырья — — из влажного мелкого сырья

Технология производства топливных брикетов из влажного измельченного сырья — — из влажного мелкого сырья

Технология производства топливных брикетов из влажного измельченного сырья

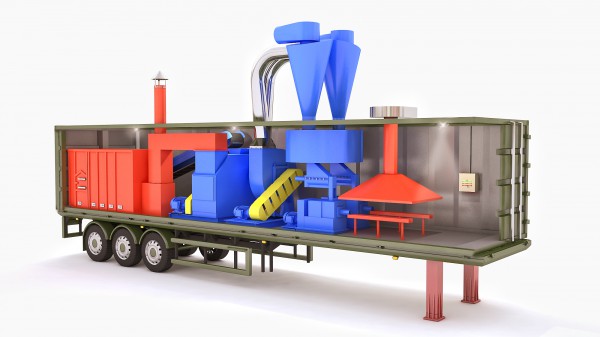

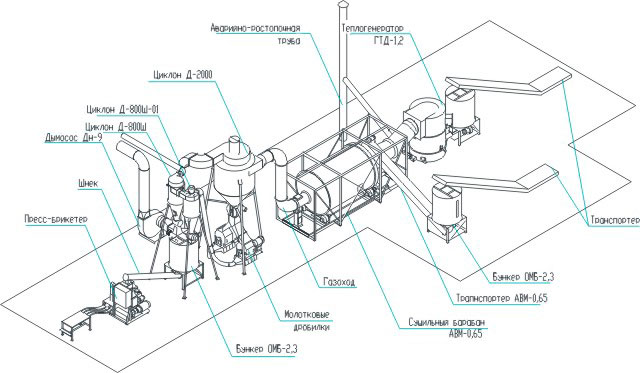

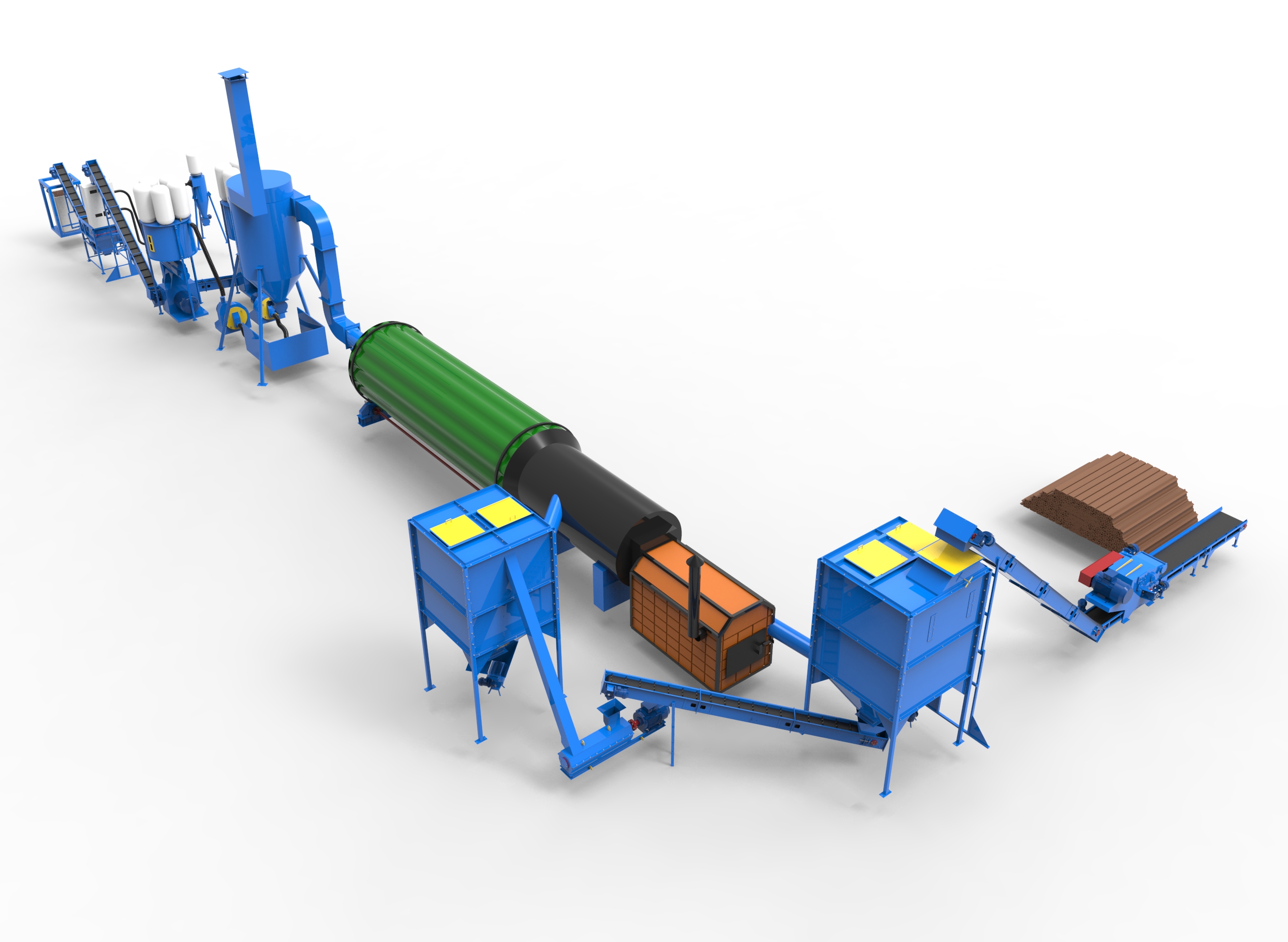

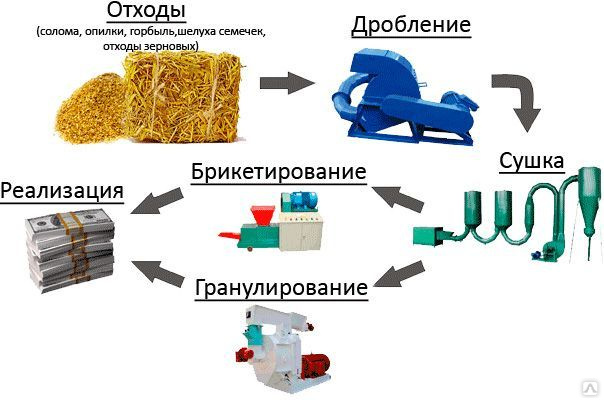

По этой технологии можно производить топливные брикеты из влажных мелких древесных отходов (опилки, стружки, щепа), куриного помета с подстилкой, обезвоженного ила очистных сооружений ЦБК, фрезерного торфа, лигнина, сортированных твердых бытовых отходов (ТБО), навоза (после ферментации) и костры льна.

Характеристики сырья: влажность – до 65%, размер частиц – до 50х25х10 мм.

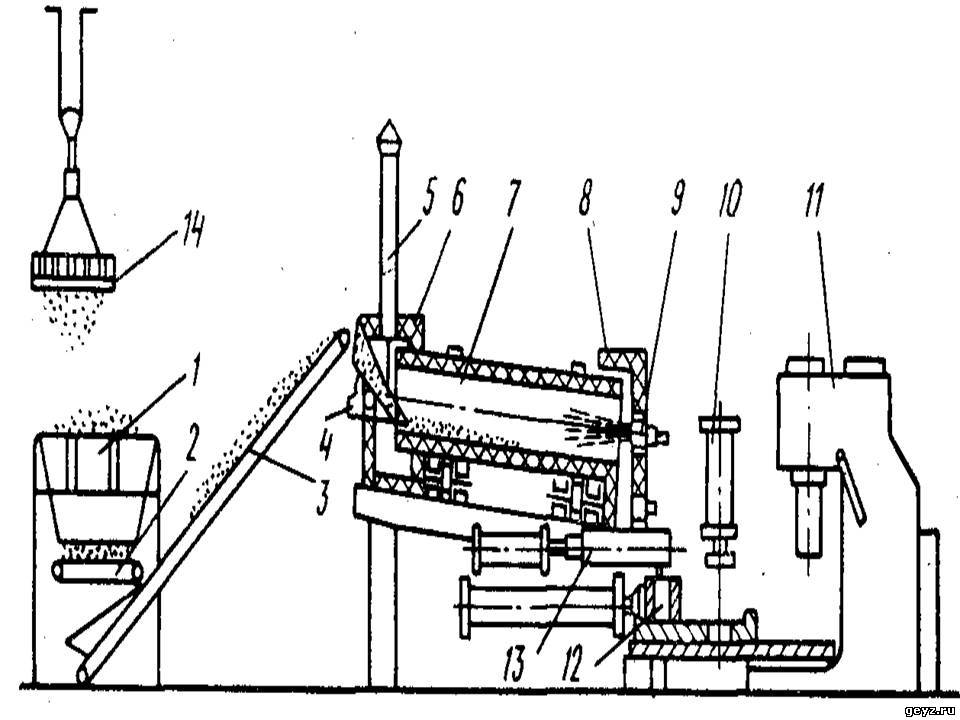

Сырьё подвозится автотранспортом (либо погрузчиком) и ссыпается на механизированный склад “подвижный пол” (1). Стокеры подвижного пола имеют гидравлический привод и под его действием совершают возвратно-поступательные движения. Лопатки (“крылья”) стокеров имеют клиновидную форму, поэтому при движении стокеров сырье с регулируемой скоростью подачи направляется к цепному (скребковому) транспортеру (2), далее сырье подается на дисковый сепаратор (3).

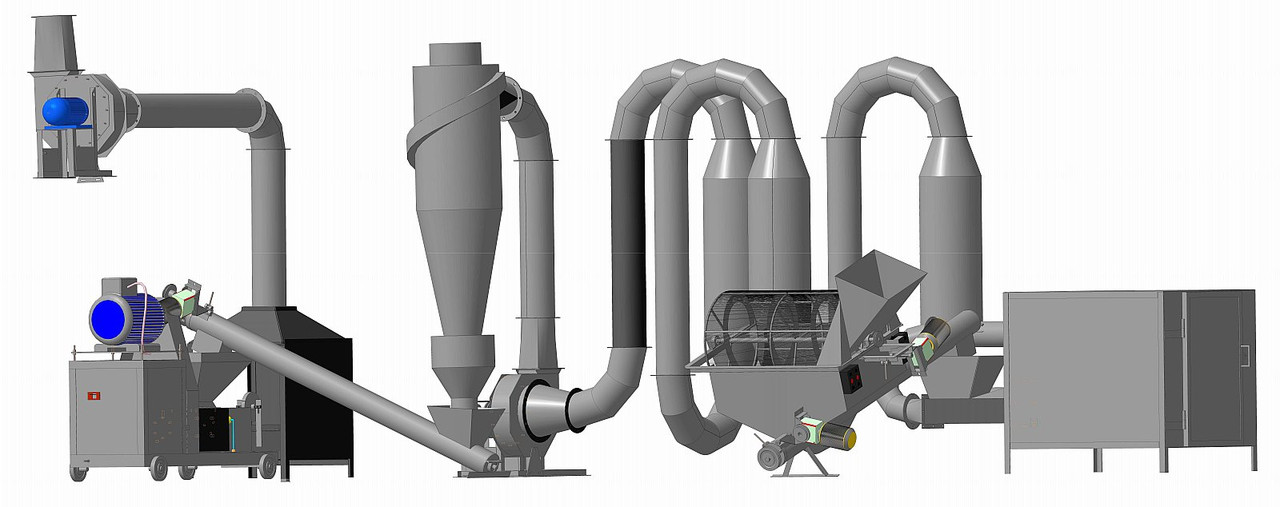

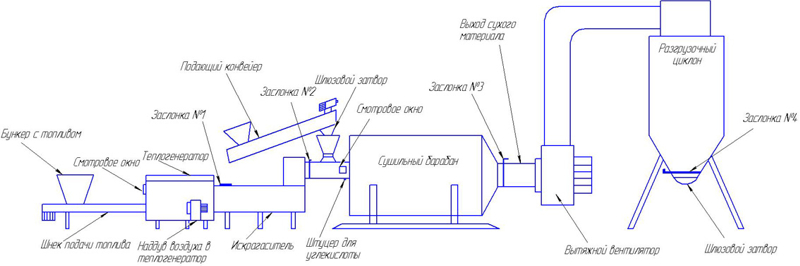

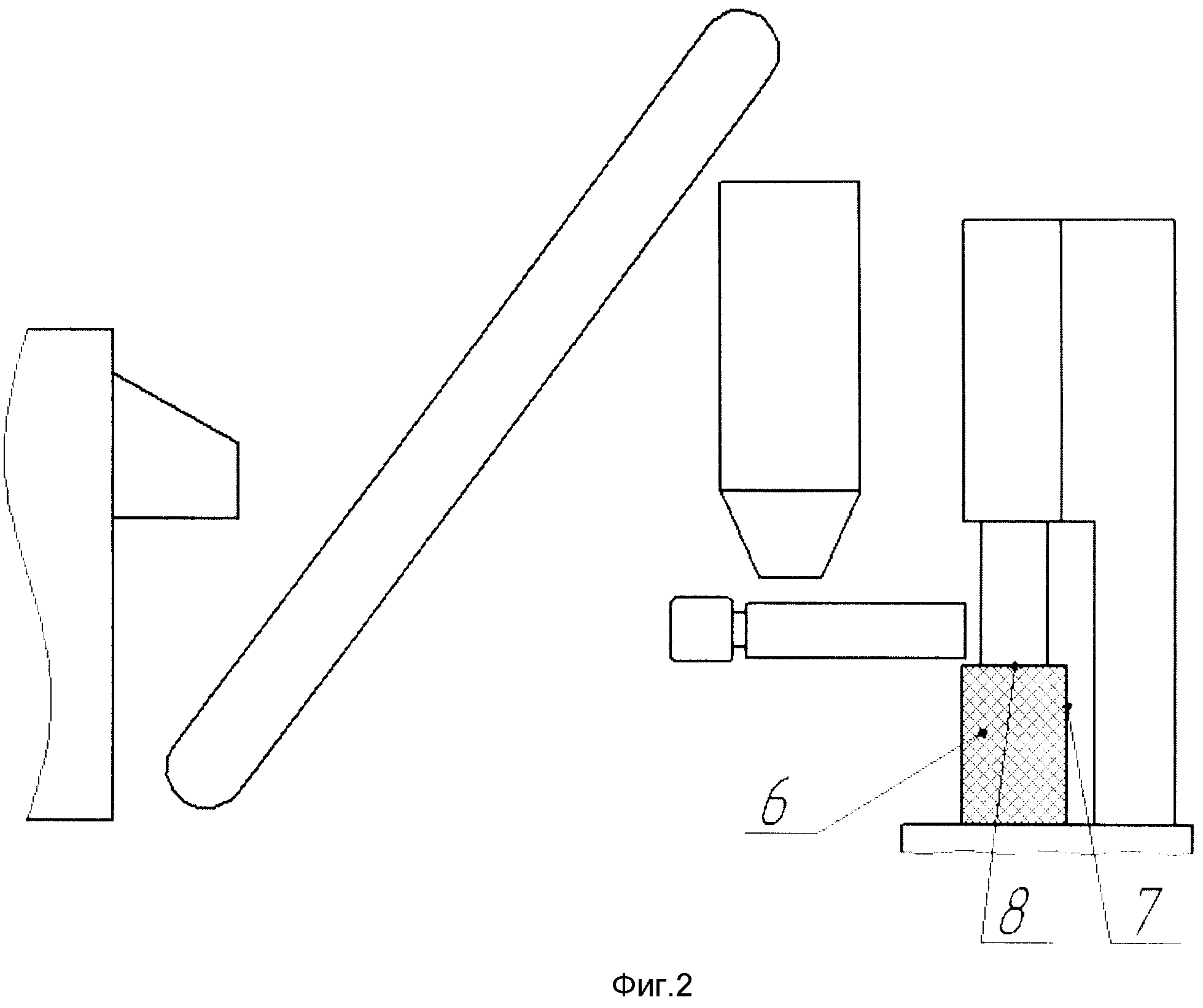

Теплогенератор в данной схеме может загружаться топливом как в ручном (через дверцу), так и в автоматическом режиме — из бункера топлива (7). Пополнение бункера топлива происходит автоматически за счет возврата части муки от осадочного циклона (8) системой пневмотранспорта (17). Опционально бункер топлива может пополняться дополнительным транспортером с отдельного склада топлива (не показан).

Технологии производства топливных шайб и четвертаков имеют незначительные отличия от технологии производства брикетов. Перейти к описанию технологии производства топливных шайб и четвертаков.

Технология производства топливных брикетов в форме параллелепипедов (кирпичиков) имеет незначительные отличия. Перейти к описанию технологии производства топливных брикетов в гидравлических прессах.

Брикеты

Брикеты — спрессованные частицы растительного происхождения, имеющие форму цилиндров диаметром более 25 мм. (либо имеющие в сечении многоугольник, иногда — с отверстием в центре). Брикеты могут быть изготовлены из древесины, тростника, торфа, куриного помета, лузги, соломы, угольной пыли и многих других видов растительного сырья, а также твёрдых бытовых отходов, макулатуры, использованных автопокрышек. Чтобы получить качественные брикеты, необходимо выполнить 3 основных условия: использовать качественное оборудование, строго соблюдать технологию производства, и использовать качественное сырье.

Экономика производства топливных брикетов

Статья «Экономика производства топливных гранул» дает представление об основных экономических показателях процесса производства топливных пеллет. Аналогично обстоят дела с древесными брикетами, их, наконец-то, распробовали и в России. «Евродрова» охотно покупают и для отопления загородных домов, и для бань, и для каминов. Последнее время спрос на брикеты значительно превышает предложение, из-за чего цена на них иногда доходит до 12 000 руб/т. Такой спрос обеспечивается несколькими серьезными преимуществами брикетов: высокой калорийностью (почти в два раза больше дров) и, самое главное, — длительностью горения — до 12 часов. Экономика производства топливных брикетов по состоянию на апрель 2013 года — в полном тексте статьи.

Бизнес-план производства топливных брикетов, пеллет. Тел: +7(3952)616-638

Вступление

Топливные брикеты получили свое второе название «евродрова» за популярность на западе.

Подбор сырья

Опилки, стружка, обзол, горбыль, кусковые отходы, ветки, стволы — все это может быть сырьем для производства топливных брикетов. Технология производства позволяет получать брикеты из смеси разных пород дерева. Помимо древесины можно использовать солому, шелуху, торф и даже скорлупу орехов! Для того, чтобы изготовить 1 куб древесных брикетов понадобится около 3 кубов обзола. 1 куб брикетов весит 1 тонну.

Разновидность культуры | Вид отходов | Отходы производства на 1 т готовой продукции |

Кукуруза | 2тонны стеблей + 4 тонны листьев | |

Пшеница | Солома, шелуха, отруби | 2 тонны отходов |

Рис | Отруби, солома, шелуха | 1. |

Ячмень | Солома, отруби | 1,5 тонны соломы |

Размер сырья не должен превышать 5 мм, а влажность быть 8-15%. Если же эти параметры не соотвествуют, то сырье подвергается дальнейшему измельчению и сушке….

ОСТАВЬТЕ ЗАЯВКУ НА БИЗНЕС-ПЛАН В ФОРМЕ НИЖЕ

Оставить заявку

Оборудование для производства топливных брикетов из опилок и другого сырья

Топливные брикеты, которые также называют пеллетами, становятся в нашей стране популярным видом твердого топлива, которое используется для обогрева как частных жилых строений, так и зданий промышленного назначения.

Именно поэтому многие из тех, кто имеет доступ к дешевому сырью, из которого изготавливаются пеллеты, задумывается над вопросами о том, как и где приобрести оборудование для производства топливных брикетов. Прежде чем всерьез начинать заниматься организацией производства брикетированного топлива, необходимо разобраться с тем, что собой представляет такое топливо, а также изучить технологию его изготовления и получить представление об оборудовании, которое для этих целей используется.

Именно поэтому многие из тех, кто имеет доступ к дешевому сырью, из которого изготавливаются пеллеты, задумывается над вопросами о том, как и где приобрести оборудование для производства топливных брикетов. Прежде чем всерьез начинать заниматься организацией производства брикетированного топлива, необходимо разобраться с тем, что собой представляет такое топливо, а также изучить технологию его изготовления и получить представление об оборудовании, которое для этих целей используется.Производство топливных брикетов из сосновых опилок

Технология изготовления

Принцип изготовления таких топливных гранул не представляет собой ничего сложного. Сначала сырье просушивается, а затем помещается в специальное устройство – брикетный станок.

Есть два способа для собственноручного производства брикетов из опилок:

- Термическая обработка и давление. Эти два метода применяются в производстве, чтобы на исходном этапе получить качественную продукцию, так как позволяют создать крепкий внешний слой и сохранить плотность заготовки.

- Прессование сырья. Этот метод производства хорош для комплектации небольшого цеха по изготовлению топливных брикетов разной формы своими руками.

Экономическая сторона медали

Для производства 1 тонны топливных брикетов нужно взять примерно 2 тонны древесных отходов или 1.5 тонны соломы. При этом расход электроэнергии примерно 100 кВт*ч/т.

Теплотворная способность данного отопительного изделия составляет 19 МДж/кг, что является намного больше чем у обычных дров (всего 10 МДж/кг).

При правильном выборе оборудования, изготовлении и хранении изделий, технология окупается примерно за 2 года.

После прочтения моей статьи Вы можете решить для себя, что лучше: сделать из ненужного сырья отопительный материал, сэкономить время и средства или дальше отапливаться дровами. Ведь при использовании брикетов можно и утилизировать ненужные в быту отходы, и топить дачу или баню экологически чистыми топливными брикетами. Если же вы хотите организовать свое производство пеллет то вам просто необходима будет информация про организацию технологической цепочки и в этом вам поможет моя новая книга «Типичные ошибки производителей оборудования при планировании производства пеллет».

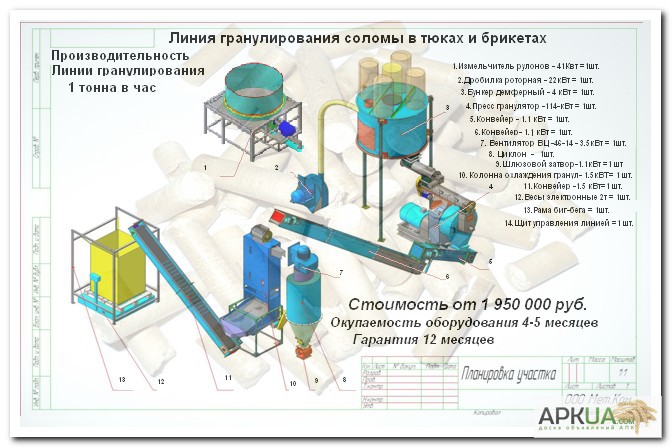

Устройства для производства топливных брикетов

Для эффективной утилизации биологических отходов производства существуют специальные брикетирующие станки. Дрова, опилки, сухая трава, лузга подсолнуха – основное сырье. Конечным продуктом является крепкий брикет, который еще называют евродровами.

Типы устройств, используемых для производства топливных брикетов:

- сушилка, используется для просушки сырья;

- дробилка, измельчает на фракции приблизительно одинаковых размеров;

- Гранулятор;

- Устройство для изготовления брикетов различной формы и размеров.

Этапу подготовки сырья необходимо уделить особое внимание. Влажность должна быть на минимальном уровне.

Сложности производства

Из недостатков бизнеса можно отметить его сезонность, обуславливающую снижение продаж в весенне-летний период. Однако, данный фактор может стать причиной финансовых проблем только у начинающих предпринимателей. У состоявшихся бизнесменов, занимающихся производством не один год, формируется база постоянных клиентов, сотрудничающих в оптовом режиме. В несезонное время им предлагается продукция по сниженным ценам и поэтому они предпочитают ее покупать именно в этот временной период.

В несезонное время им предлагается продукция по сниженным ценам и поэтому они предпочитают ее покупать именно в этот временной период.

Регистрировать субъекта предпринимательской деятельности рекомендуется только при наличии клиентов, желающих оформить заказ. Такое решение позволит избежать рисков, связанных с простоем оборудования и необходимостью оплачивать в этот период обязательные платежи.

Изготовление брикетов будет выгодно только в том регионе, в котором можно свободно приобрести сырье по невысокой цене. Выгодно расположение объекта вблизи лесоперерабатывающих предприятий. В случае если сырье придется завозить издалека, то производство топливного сырья не будет рентабельно, ввиду финансовых затрат на организацию перевозок.

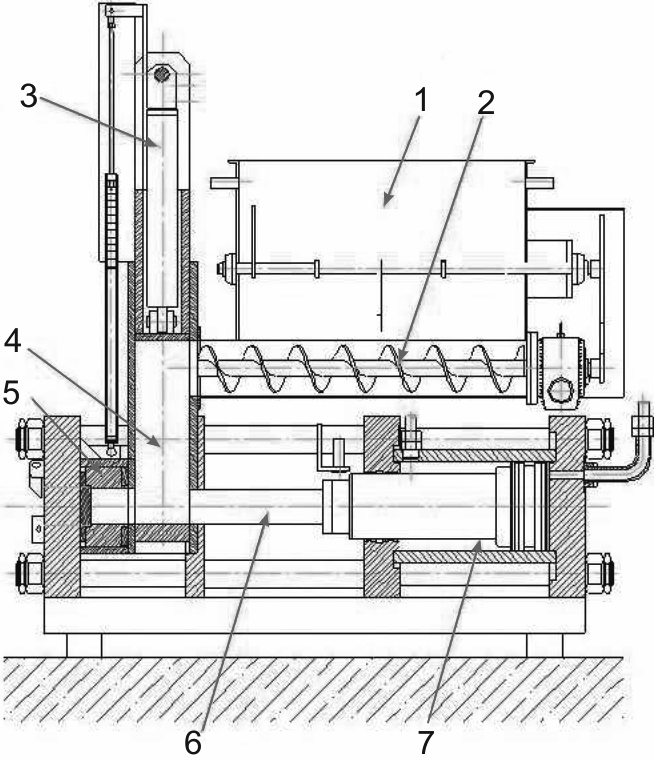

Станок для изготовления – механизм работы

Станок для изготовления брикетов из опилок имеет в своей конструкции несколько узлов. На первой стадии сырье просушивают, после чего дробят на мелкие фракции одинакового калибра. Конечным этапом изготовления топливных брикетов есть прессование. Если объем работы не слишком большой, то можно обойтись одним только устройством для прессования.

Конечным этапом изготовления топливных брикетов есть прессование. Если объем работы не слишком большой, то можно обойтись одним только устройством для прессования.

Намного лучше с данной задачей справится гидравлический домкрат, который крепится на опорной раме. При этом опорная точка направляется строго вниз. Под ним крепится форма, которую затем наполняют нужным материалом. Чтобы конечный продукт был нужной формы, для штока следует изготовить и провести установку насадки, которая в точности повторяет форму ёмкости для формирования топливных брикетов.

В этой схеме производства топливных брикетов имеются некоторые недостатки:

- Очень низкая производительность. За один полный цикл работы изготавливается только одно изделие.

- Неоднородность в плотности материала. Это связано с тем, что гидравлический домкрат не в силах равномерно распределять давление по всему исходному материалу, который находится в форме.

Если использовать технологию производства топливных брикетов, что приведена выше, то можно без проблем обогреть дом на один отопительный сезон.

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Дополнительные механизмы

Чтобы повысить производительность и уменьшить физические нагрузки при изготовлении топливных брикетов, следует использовать дополнительные устройства:

- Транспортеры, подающие исходный материал в сушку.

- Бункер для накопления сырья с дозатором и ворошителем.

- Магниты, задача которых – улавливать и извлекать из материалов разные металлические примеси.

- Сортировщик, выполняющий работу за счет вибрации.

- Автомат, который упаковывает готовый продукт.

Видео: изготовление брикетов из опилок.

Преимущества бизнеса

Реализация бизнес-идеи по переработке опилок в брикеты не требует крупных инвестиций и специфических знаний. В специализированных торговых точках можно приобрести любое оборудование, ориентируясь на планируемый производственный объем и наличие средств.

Резка готовой продукции

Технология производства проста и состоит из нескольких этапов, реализация которых возможна даже на самодельном оборудовании. Используемое сырье доступно и не отличается высокими ценами. При налаживании связей с компаниями, специализирующимися на деревообработке, основной компонент производства можно получать бесплатно.

Используемое сырье доступно и не отличается высокими ценами. При налаживании связей с компаниями, специализирующимися на деревообработке, основной компонент производства можно получать бесплатно.

Продукция, изготовленная в соответствии с требованиями всех стандартов, пользуется популярностью у крупных компаний, заинтересованных в энергосбережении. Частные покупатели приобретают брикеты для отопления фермерских хозяйств, домов и дач.

Не стоит недооценивать важность планирования своих действий, что возможно реализовать при составлении бизнес-плана. При его разработке, потенциальный предприниматель заранее определяет категорию потребителей своей продукции. Анализ рынка сбыта и конкурентов позволит принять соответствующие организационные меры, упрощающие вход в бизнес. Предварительные расчеты инвестиций и доходов позволят определить рентабельность предпринимательства и целесообразность его расширения за счет приобретения дополнительного оборудования..jpg)

Топливные брикеты из различных видов сырья

Все знают о том, что бумага горит очень хорошо и выделяет значительное количество энергии. При этом остается сравнительно небольшое количество пепла. Если такой макулатуры в доме вдоволь, можно попробовать собственноручно изготовить из нее топливные брикеты для обогрева. Хотя сделать это не так уж и просто, как может показаться:

- Первым делом потребуется значительное количество бумаги.

- Ее необходимо будет каким-то образом измельчить на маленькие кусочки.

- Затем измельченную макулатуру следует замочить в воде комнатной температуры и подождать, пока этот раствор не станет жидким и однородным.

- После этого остатки жидкости нужно слить, а всю смесь, которая осталась – распределить по формам.

- Когда практически вся вода испарится из массы, ее необходимо извлечь из формы и отправить просушиться на свежий воздух.

Опытные мастера добавляют в замоченную бумагу немного крахмала. Также некоторые используют бумагу для производства брикетов из опилок. Она выступает связывающим элементом. Но следует помнить, что чем меньше фракция опилок, чем больше макулатуры потребуется для изготовления топливных брикетов.

Она выступает связывающим элементом. Но следует помнить, что чем меньше фракция опилок, чем больше макулатуры потребуется для изготовления топливных брикетов.

Брикетированные опилки – эффективное и сравнительно дешевое средство для прогрева дома в отопительный сезон. Производить их можно, изготовив станок для производства брикетов. Нужно лишь иметь место, свободное время и сырье. Если нет возможности приобрести опилки или макулатуру по мизерной цене, то в производстве теряется всякий смысл и рациональней будет закупить партию дров для отопления. Но выбор зависит, конечно же, от самого домовладельца.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Для успешного сжигания отходов древесины нужен специальный котел шахтного типа или верхнего горения. Сделать такой довольно сложно, гораздо радужнее видится перспектива прессования опилок в топливные брикеты.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

После выдавливания воды и последующей сушки брикет становится довольно легким

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

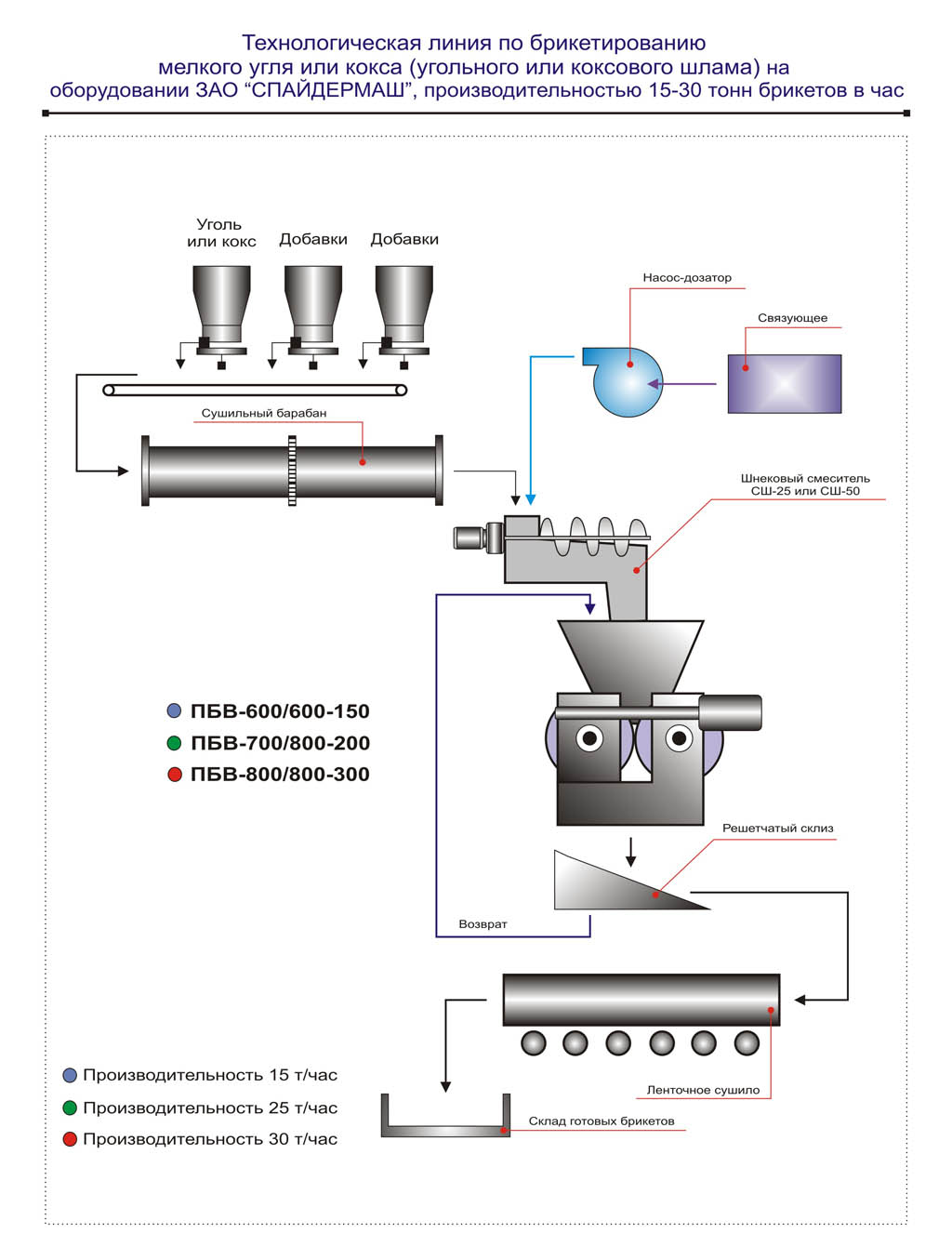

О технологии брикетировании угля

Один из способов сжигания угольной мелочи – это растопить котел дровами, а потом сверху на горящие поленья подсыпать пыльную фракцию топлива. Но это слишком хлопотное дело, поскольку угольная пыль должна подсыпаться небольшими порциями, а значит, — часто.

Если же загрузить большую порцию, то часть горючего обязательно просыплется в зольник и уйдет в отходы, а остальное топливо заполнит щели между древесиной. Воздух перестанет поступать в зону горения и в результате топка начнет затухать.

Наилучший способ – это методом прессования формировать из мелкой фракции брикеты, которые после этого очень хорошо горят, выделяя большое количество теплоты. Такое решение, как брикетирование углей, было предложено еще в начале позапрошлого века в России изобретателем А. П. Вешняковым и по сей день успешно используется как в промышленных целях, так и в быту. Суть его в том, что уплотнение угольной мелочи с помощью высокого давления на специальном оборудовании позволяет получать топливо, чья теплотворная способность не меньше, чем у качественных углей.

П. Вешняковым и по сей день успешно используется как в промышленных целях, так и в быту. Суть его в том, что уплотнение угольной мелочи с помощью высокого давления на специальном оборудовании позволяет получать топливо, чья теплотворная способность не меньше, чем у качественных углей.

Глубоко не вдаваясь в тонкости технологического процесса и классификацию разных марок горючего, отметим, что подобные брикеты производятся в двух видах:

- со связующими веществами для промышленных целей;

- без связующих, предназначаются для сжигания в бытовых котельных установках.

Поскольку нас интересует технология производства угольных брикетов без всяких добавок для бытовых целей, то стоит рассмотреть именно ее. Итак, последовательность процесса следующая:

- сначала уголь проходит операцию измельчения, при этом допускается максимальная крупность фракции 6 мм;

- следующая операция – сушка с целью добиться оптимальной влажности 15%. Для этого применяется особое оборудование для производства угольных брикетов – паровые или газовые сушилки;

- после сушки состав охлаждается и подается на прессование.

Операция проходит при давлении 100—150 МПа в так называемом штемпельном прессе;

Операция проходит при давлении 100—150 МПа в так называемом штемпельном прессе; - окончательное охлаждение и отгрузка на склад.

Примечание. Здесь описан традиционный технологический процесс, но требования к крупности фракции и влажности сырья могут изменяться в зависимости от используемого оборудования. Например, современный мини-завод российской компании ЮНИТЕК требует размеров частиц до 0.25 мм с влагосодержанием от 6 до 16%. То есть, в этом случае технология брикетирования угля должна предусматривать более качественное измельчение, зато и давление прессования применяется гораздо ниже.

На выходе получается угольный брикет, чья зольность не превышает 15—20%, максимально допустимая механическая нагрузка – 3 кг/см2, а при падении с высоты до 2 м изделие теряет не более 15% своей массы в результате удара. Теплота сгорания зависит от марок углей, из которых брикет спрессован.

Пошаговый план открытия бизнеса по переработке опилок

Организовать производство блоков из древесных опилок можно по приведенной ниже схеме:

| 1 | Закупка основного оборудования. |

| 2 | Изготовление на заказ нестандартных механизмов и установок. |

| 3 | Получение разрешающих документов и юридическое оформление. |

| 4 | Строительные, ремонтные и монтажные работы. |

| 5 | Запуск оборудования. |

К нестандартному оборудованию по производству блоков относят:

- систему вентиляции, которая изготавливается индивидуально под каждое помещение;

- механизация упаковочного участка и складских помещений;

- разработка проекта и монтаж пожарной сигнализации.

В качестве сырья применяют не только смесь древесных опилок, а и солому, шелуху подсолнечника и прочее. Требования к чистоте его при таком производстве невысокие. В структуре допускаются вкрапления коры и стружки, длиной до 20 мм. Шнековый пресс прекрасно справляется с такими примесями.

Какие документы нужны для открытия

Оптимальным вариантом организации небольшой деятельности является регистрация индивидуального предпринимательства. Данная организационная форма отличается простотой и быстрым оформлением. Для оформления ИП в налоговую службу предоставляют ксерокопию паспорта и квитанцию об уплате обязательного платежа – госпошлины, пишут соответствующей формы заявление.

Данная организационная форма отличается простотой и быстрым оформлением. Для оформления ИП в налоговую службу предоставляют ксерокопию паспорта и квитанцию об уплате обязательного платежа – госпошлины, пишут соответствующей формы заявление.

Но если планируется организация крупного производства, открытие филиалов или наличие нескольких инвесторов лучше всего оформить юридическое лицо. Стоить заметить, что ООО крупные компании доверяют больше. Даная организационно-правовая форма позволит заключать выгодные договора поставки и сбыта. Для ее регистрации предоставляют устав компании, решение всех учредителей организовать данный вид бизнеса.

ПРОИЗВОДСТВО ТОПЛИВНЫХ БРИКЕТОВ |

||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||

Технические характеристики ПТБ-1.00.00.000-М

|

||||||||||||||||||||||||||||||||||||||||

Топливные брикеты — Техническая Библиотека Neftegaz.

RU

RUФорма подготовки различных отходов деревообработки, торфа, отходов сельского хозяйства и т. п. для использования в качестве топлива

Топливные брикеты — форма подготовки различных отходов деревообработки, торфа, отходов сельского хозяйства и т. п. для использования в качестве топлива; прессованные отходы деревообработки (опилки, щепа, стружка и др.), сельского хозяйства (солома, шелуха, кукуруза и др.), торфа, древесного угля.

В основе технологии производства топливных брикетов лежит процесс прессования отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельченных отходов древесины (опилок) под высоким давлением (при нагревании или без него). Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов.

Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

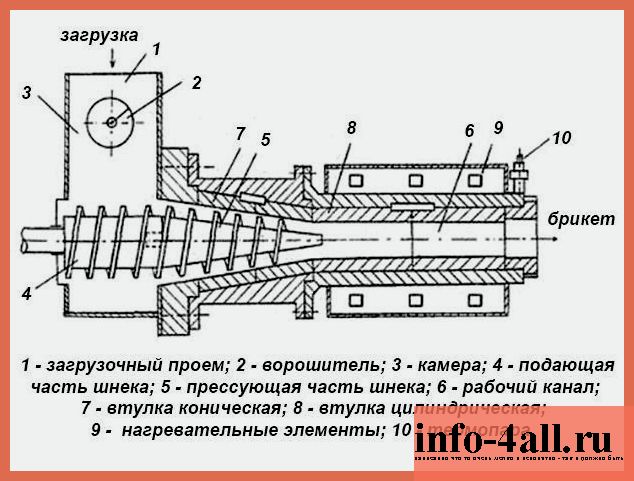

Одним из наиболее популярных методов получения топливных брикетов является экструзия с использованием специальных экструдеров.

Технические характеристики:

| Параметр | Значение |

|---|---|

| Плотность брикетов, т/м³ | 1,0-1,2 |

| Теплотворность, ккал/кг | 4600-4900 |

| Зольность брикетов, % | 0,5-1,5 |

Топливные брикеты применяются в качестве твердого топлива для каминов и печей любых видов, в том числе твердотопливных котлов систем отопления.

Т. к. топливные брикеты являются экологически чистым продуктом и горят практически бездымно, идеально использовать их для обогрева жилых помещений, бань, палаток, теплиц, овощных ям и т. д.

В основном различают 3 типа брикетов:

-

прямоугольные — они же RUF-брикеты, представляющие по форме небольшие кирпичи, которые изготавливаются на гидравлических прессах при давлении 300-400 бар;

-

цилиндрические брикеты спецификации Нестро или Нильсен — брикеты с радиальным отверстием или без него, изготавливающиеся на гидравлических или ударно-механических прессах при давлении 400-600 бар;

-

Пини-Кей — 4- или 6-гранные брикеты с радиальным отверстием, изготавливающиеся на механических (шнековых) прессах посредством сочетания очень высокого давления — 1000-1100 бар, а также термической обработки.

Брикеты Пини-Кей за счет термической обработки имеют характерный черный или темно-коричневый цвет наружной поверхности.

Их достоинства: стойкость к механическим повреждениям, высокая влагостойкость. Брикет отличается высокой калорийностью и длительным временем горения.

Топливные гранулы производятся методом прессования древесных отходов очень мелкой фракции. Для получения отходов такой лес

Сухая стружка – это идеальное сырье для производства гранул, она как правило остается от мебельного производства, для такого сырья нужно минимум оборудования. Аналогично хорошим сырьем так же является сухие опилки (до 12% влажности). Из данного вида сырья получаются очень хорошие по качеству топливные гранулы, которые пользуются спросом на любом европейском рынке. А если для производства гранул используется более влажное сырье (13-55%) опилки, стружка, щепа, то для их переработки необходимо первоначальное подсушивание до нормальных 12%.

В таком случае процесс удорожается и усложняется за счет покупки специализированной сушильной установки, а по стоимости она может доходить до 50% стоимости всего оборудования в производственной линии. В связи со специфичностью исходного материала, многие предприятия сталкиваются с проблемой нехватки сырья, встает вопрос собственном «производстве» сырья. Щепу, подходящую для производства гранул, как правило получают из отходов деревообработки и лесопиления (обрезки доски, горбыль) при помощи щепорубительной машины. Экономически доказано что собственное производство сырья оправдывает себя, с его помощью можно постоянно поддерживать высокую производительность предприятия и извлекать прибыль.

В связи со специфичностью исходного материала, многие предприятия сталкиваются с проблемой нехватки сырья, встает вопрос собственном «производстве» сырья. Щепу, подходящую для производства гранул, как правило получают из отходов деревообработки и лесопиления (обрезки доски, горбыль) при помощи щепорубительной машины. Экономически доказано что собственное производство сырья оправдывает себя, с его помощью можно постоянно поддерживать высокую производительность предприятия и извлекать прибыль.

Менее развитой, на сегодняшний день, является процесс производства топливных брикетов, но в тоже время этот процесс более прост. В Европе насчитывается несколько некрупных предприятий производителей оборудования. В принципе технология производства брикетов ничем не отличается от технологии производства гранул, но обычно не превышают 500-800 кг/час. При производстве топливных брикетов используют сухое размельченное сырье. Выгоднее всего применять такие линии на мебельных производствах. Топливные гранулы первого класса преимущественно являются экспортным продуктом, а брикетированное топливо возможно в скором времени станет довольно популярным на российском рынке.

Пресс брикетировщик для производства топливных брикетов из соломы, древесных опилок, и разной биомассы, 1

Описание

Пресс брикетировочный ПБ – 48 предназначен для изготовления топливных брикетов из опилок древесины мягких и твердых пород, шелухи подсолнечника и других растительных отходов (отходов зерновых культур, отходов переработки льна, гречихи, соломы и т. д. ), без применения каких либо связывающих веществ, кроме натурального легнина, который содержится в растительных клетках (входящем сырье).

Подготовка сырья для прессования топливных брикетов

Для всех видов сырья существуют следующие требования:

-оптимальная влажность должна составлять до14%.

-сырье должно иметь фракцию стружки или опилок.

При использовании сырья большей влажности и фракции дополнительно устанавливается оборудование для измельчения (дробилка) и сушки (сушильный комплекс). Прессование брикетов происходит методом жесткого формообразования в цилиндрической направляющей с подачей исходного сырья прессом, создающим давление, достаточное для спекания сырья в твердую массу в виде непрерывного рукава без добавления связующих компонентов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

Пресс брикетировочный ПБ – 48 состоит из:

Наименование изделия Количество

Пресс брикетировочный ПБ – 48 1 штука

Узел охлаждения топливного брикета 1 штука

Пульт управления с кабелями и бронешлангами 1 штука

Дополнительные опции:

Наименование изделия Количество

Шнековый питатель 1 штука

Бункер – питатель 1 штука

Узел загрузки топливных брикетов в тару (мешок типа «биг – бег», вместительность 1000 – 1200 кг топливного брикета) 1 штука

Требования к сырью:

Влажность, % не более 14

Величина фракции сырья, мм не более 14

Основные технические характеристики пресса брикетировочного ПБ – 48

Производительность, кг/час

Сырье:

— солома 400

— опилки древесины 450-500

— шелуха подсолнечника 400-450

— ботва фасоли 450

Питание, кВ 0,4

Диаметр брикета, мм 50

Длина брикета, мм 50 – 250

Длина хода пуансона, мм 130

Частота ходов пуансона, мин? 220

Мощность электродвигателя главного привода, кВт

Количество: 1 штука 15

Мощность двигателя подачи сырья в зону сжимания, кВт

Количество: 1 шт 2,2

Мощность двигателя шнекового питателя, кВт

Количество: 1 штука 1,1

Прессование брикетов происходит методом жесткого формообразования в цилиндрической направляющей с подачей исходного сырья прессом, создающим давление, достаточное для спекания сырья в твердую массу в виде непрерывного рукава без добавления связующих компонентов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

Пресс брикетировочный ПБ – 48 состоит из:

Наименование изделия Количество

Пресс брикетировочный ПБ – 48 1 штука

Узел охлаждения топливного брикета 1 штука

Пульт управления с кабелями и бронешлангами 1 штука

Дополнительные опции:

Наименование изделия Количество

Шнековый питатель 1 штука

Бункер – питатель 1 штука

Узел загрузки топливных брикетов в тару (мешок типа «биг – бег», вместительность 1000 – 1200 кг топливного брикета) 1 штука

Требования к сырью:

Влажность, % не более 14

Величина фракции сырья, мм не более 14

Основные технические характеристики пресса брикетировочного ПБ – 48

Производительность, кг/час

Сырье:

— солома 400

— опилки древесины 450-500

— шелуха подсолнечника 400-450

— ботва фасоли 450

Питание, кВ 0,4

Диаметр брикета, мм 50

Длина брикета, мм 50 – 250

Длина хода пуансона, мм 130

Частота ходов пуансона, мин? 220

Мощность электродвигателя главного привода, кВт

Количество: 1 штука 15

Мощность двигателя подачи сырья в зону сжимания, кВт

Количество: 1 шт 2,2

Мощность двигателя шнекового питателя, кВт

Количество: 1 штука 1,1

Связаться с продавцом

Лицензии и сертификаты

Связаться с продавцомДоставка и оплата

да

Связаться с продавцомХарактеристика и производство топливных брикетов из биомассы и пластиковых отходов[v1]

Препринт

Статья

Версия 1

Сохранено в портике. Эта версия не рецензируется.

Эта версия не рецензируется.

Версия 1

: Получено: 24 мая 2017 г. / Утверждено: 24 мая 2017 г. / В сети: 24 мая 2017 г. (17:14:42 CEST)

Также существует рецензируемая статья этого препринта.

Гарридо, Массачусетс; Конеса, Дж. А.; Гарсия, доктор медицины. Характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергии 2017 , 10 , 850. Гарридо, Массачусетс; Конеса, Дж. А.; Гарсия, доктор медицины. Характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергии 2017, 10, 850. Копировать

Ссылка на журнал: Энергия 2017, 10, 850

DOI: 10.3390/en10070850

Цитировать как:

Гарридо, Массачусетс; Конеса, Дж. А.; Гарсия, доктор медицины. Характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергии 2017 , 10 , 850.Гарридо, Массачусетс; Конеса, Дж. А.; Гарсия, доктор медицины. Характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергии 2017, 10, 850.

Копировать

А.; Гарсия, доктор медицины. Характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергии 2017, 10, 850.

Копировать

ОТМЕНИТЬ КОПИРОВАТЬ ДЕТАЛИ ЦИТАТА

Абстрактный

В этом исследовании были исследованы физические свойства брикетов, изготовленных из двух разных исходных биомасс (опилки и ствол финиковой пальмы) и различных пластиковых отходов, без использования какого-либо внешнего связующего вещества. Исходная биомасса была смешана с различными соотношениями двух пластиков WEEE (безгалогенная проволока и печатные платы (PCB)) и остатками автомобильного шредера (ASR).Производство брикетов изучено при различных соотношениях отходов (10-30%), давлениях (22-67 МПа) и температурах (комнатная-130 ˚С). Измерялись физические свойства, такие как плотность и рейтинг долговечности, обычно увеличивающиеся с температурой. Ствол пальмы в большинстве случаев дал лучшие результаты, чем опилки, из-за содержания в нем влаги и чрезвычайно мелких частиц, которые легко получить.

Ключевые слова

WEEE; АСР; брикет; физические свойства; смесь биомассы

Предмет

МАШИНОСТРОЕНИЕ, ЭНЕРГЕТИКА И ТОПЛИВНЫЕ ТЕХНОЛОГИИ

Это статья в открытом доступе, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии правильного цитирования оригинальной работы.

Комментарии (0)

Мы приветствуем комментарии и отзывы широкого круга читателей. См. критерии для комментариев и наше заявление о разнообразии.

что это?

Добавьте запись об этом обзоре в Publons, чтобы отслеживать и демонстрировать свой опыт рецензирования в журналах со всего мира.

×Брикеты для ульев (технология биобрикетов)

Описание технологии

Брикет для улья представляет собой твердое топливо, изготовленное из угля, полученного путем карбонизации остатков биомассы. Он используется в качестве заменителя дров или керосина для приготовления пищи или отопления помещений. Технология изготовления ульевых брикетов предусматривает частичную карбонизацию отходов биомассы, смешивание полукокса со связующими с последующим брикетированием. Для изготовления брикета в виде улья из глиняной смеси используется специальная металлическая форма, показанная на рисунке ниже. Отходами биомассы могут быть листья, ветки, ветки или любые другие виды отходов лесного хозяйства и сельскохозяйственных отходов. Этот улей, также известный как соты, брикеты намного превосходят любые другие формы брикетов.Для печи используется только один брикет, который обеспечивает чистое сжигание газа, как сжиженный газ. Помимо удобства, на них приятно смотреть, они подходят как для приготовления пищи, так и для обогрева помещений. Его очень легко зажечь, и он не производит много дыма на кухне, за исключением первого зажигания. Брикет имеет цилиндрическую форму, диаметр 130 мм и высоту 90 мм. В его корпусе 19 отверстий, каждое диаметром 13 мм.

Он используется в качестве заменителя дров или керосина для приготовления пищи или отопления помещений. Технология изготовления ульевых брикетов предусматривает частичную карбонизацию отходов биомассы, смешивание полукокса со связующими с последующим брикетированием. Для изготовления брикета в виде улья из глиняной смеси используется специальная металлическая форма, показанная на рисунке ниже. Отходами биомассы могут быть листья, ветки, ветки или любые другие виды отходов лесного хозяйства и сельскохозяйственных отходов. Этот улей, также известный как соты, брикеты намного превосходят любые другие формы брикетов.Для печи используется только один брикет, который обеспечивает чистое сжигание газа, как сжиженный газ. Помимо удобства, на них приятно смотреть, они подходят как для приготовления пищи, так и для обогрева помещений. Его очень легко зажечь, и он не производит много дыма на кухне, за исключением первого зажигания. Брикет имеет цилиндрическую форму, диаметр 130 мм и высоту 90 мм. В его корпусе 19 отверстий, каждое диаметром 13 мм. Из-за этого его называют ульевым брикетом. Поскольку брикет для улья изготовлен из биомассы, он не выделяет дыма, кроме как во время воспламенения.Брикет из улья можно использовать для приготовления пищи в домашних условиях и для обогрева помещений. Одного брикета хватает на час-полтора, поэтому одного брикета достаточно для приготовления полноценного обеда на семью из пяти человек, используя его вместо дров.

Из-за этого его называют ульевым брикетом. Поскольку брикет для улья изготовлен из биомассы, он не выделяет дыма, кроме как во время воспламенения.Брикет из улья можно использовать для приготовления пищи в домашних условиях и для обогрева помещений. Одного брикета хватает на час-полтора, поэтому одного брикета достаточно для приготовления полноценного обеда на семью из пяти человек, используя его вместо дров.

Особенности

Используется в качестве заменителя дров или керосина для приготовления пищи или отопления помещений. Особым спросом на эти брикеты пользуются для массажа младенцев и кормящих мам.

Ключевые слова (максимум 5)

Брикет улья, отходы биомассы, карбонизация, бентонитовая глина, обжигающий барабан

Преимущества/преимущества

Технология проста, не загрязняет окружающую среду и не наносит вреда окружающей среде.Это бездымное бытовое топливо легко воспламеняется с устойчивым равномерным горением. Он может заменить топливную древесину и другую импортную нефть

.

Области применения/Возможности для бизнеса

Брикеты из ульяможно использовать как для приготовления пищи в домашних условиях, так и для обогрева помещений. Эти брикеты улья превосходят любую другую форму брикетов. В печи используется только один брикет, который обеспечивает чистое сжигание газа, как сжиженный газ. Девятка

Список используемых компонентов

a) Вертикальная барабанная печь или обжиговой барабан b) Форма для брикетирования c) Угольная дробилка (электрическая) d) Механическая мешалка или ручное перемешивание e) ручные инструменты, лопаты, ведра, корыта и т. д.

Наименование компонента

Не

Материалы/компоненты

рупий. 67 000/-

Активы

рупий. 67,000/- [ N.B. 1 доллар США = непальская рупия примерно 83,0]

Оборотный капитал

рупий. 43880/- в т.ч. оплата труда за I месяц

Компоненты, которые уже есть в наличии

Земляной сарай

Стоимость рабочей силы

рупий. 39,000/- в месяц

39,000/- в месяц

Прочие расходы

9480 рупий/- включая амортизацию оборудования

Транспорт

рупий.2000/- за грузовик для продажи брикетов.

Всего инвестиций

67 000 рупий/- и дополнительные расходы на землю, сарай и т. д.

Условия передачи технологии

Наименование организации

Исследовательский центр прикладных наук и технологий (RECAST)

Адрес/Почтовый индекс

Исследовательский центр прикладных наук и технологий (RECAST) Трибхуванского университета, Киртипур, Катманду.

Телефон/факс

977-1-4330348 Факс: 977-1-4331303

Обзор производства, сбыта и использования топливных брикетов

Автор

Перечислено:- Асамоа, Бернис

- Никиема, Джозиан

- Гебрезгабхер, Соломи

- Одонкор, Элси

- Ньенга, М.

Abstract

Там, где современные виды топлива для отопления и приготовления пищи для бытового, институционального, коммерческого и промышленного использования недоступны, брикеты, изготовленные из отходов биомассы, могут способствовать устойчивому энергоснабжению. В этом исследовании рассматривается процесс изготовления брикетов, рассматривается вся цепочка создания стоимости, начиная с типа и характеристик сырья, используемого для изготовления брикетов, и заканчивая потенциальным рынком для брикетов в развивающихся странах. Также анализируется роль пола в производстве брикетов.В зависимости от используемого сырья и технологий, применяемых при производстве, топливные брикеты бывают разного качества и размеров, что требует соответствующей ориентации на разные сегменты рынка. Ключевыми факторами успеха в производстве и продаже брикетов являются обеспечение стабильных поставок сырья с хорошими энергетическими качествами, соответствующих технологий, а также постоянства качества и поставок брикетов. Создание прочных партнерских отношений с ключевыми заинтересованными сторонами, такими как муниципалитет, финансисты и другие участники цепочки создания стоимости брикетов, а также стимулирующая политика являются важными факторами успеха предприятий по производству брикетов.

В этом исследовании рассматривается процесс изготовления брикетов, рассматривается вся цепочка создания стоимости, начиная с типа и характеристик сырья, используемого для изготовления брикетов, и заканчивая потенциальным рынком для брикетов в развивающихся странах. Также анализируется роль пола в производстве брикетов.В зависимости от используемого сырья и технологий, применяемых при производстве, топливные брикеты бывают разного качества и размеров, что требует соответствующей ориентации на разные сегменты рынка. Ключевыми факторами успеха в производстве и продаже брикетов являются обеспечение стабильных поставок сырья с хорошими энергетическими качествами, соответствующих технологий, а также постоянства качества и поставок брикетов. Создание прочных партнерских отношений с ключевыми заинтересованными сторонами, такими как муниципалитет, финансисты и другие участники цепочки создания стоимости брикетов, а также стимулирующая политика являются важными факторами успеха предприятий по производству брикетов.

Рекомендуемое цитирование

DOI: 10.22004/ag.econ.257959

Скачать полный текст от издателя

Каталожные номера указаны в IDEAS

- Шуит, С.Х. и Тан, К.Т. и Ли, К.Т. и Камаруддин, А.Х., 2009 г. « Биомасса масличной пальмы как устойчивый источник энергии: тематическое исследование в Малайзии», Энергия, Эльзевир, том. 34(9), страницы 1225-1235.

- Шривастава, Н.С.Л. & Narnaware, S.L. и Маквана, Дж. П., и Сингх, С.Н. и Вахора С., 2014 г. « Исследование энергетического использования отходов овощного рынка путем брикетирования «, Возобновляемые источники энергии, Elsevier, vol. 68(С), страницы 270-275.

- Гранада, Э.

и Лопес Гонсалес, Л.М. и Мигес, Дж. Л. и Моран, Дж., 2002 г.

« Топливные лигноцеллюлозные брикеты, исследование конструкции штампов и продуктов «,

Возобновляемые источники энергии, Elsevier, vol. 27(4), страницы 561-573.

и Лопес Гонсалес, Л.М. и Мигес, Дж. Л. и Моран, Дж., 2002 г.

« Топливные лигноцеллюлозные брикеты, исследование конструкции штампов и продуктов «,

Возобновляемые источники энергии, Elsevier, vol. 27(4), страницы 561-573. - Лю, Чжицзя и Цзян, Цзэхуэй и Кай, Чжиюн и Фэй, Бенхуа и ЯньЮ, и Лю, Синъэ, 2013 г. « Влияние условий карбонизации на свойства бамбуковых гранул «, Возобновляемые источники энергии, Elsevier, vol. 51(С), страницы 1-6.

- К. Марк Блэкден и Квентин Уодон, 2006 г. « Пол, использование времени и бедность в странах Африки к югу от Сахары », Публикации Всемирного банка – книги, Группа Всемирного банка, номер 7214, декабрь.

- Ву, К.З. и Инь, С.Л. и Юань, З.Х. и Чжоу, З.К. и Чжуан, XS, 2010. « Развитие биоэнергетических технологий в Китае «, Энергия, Эльзевир, том. 35(11), страницы 4445-4450.

- Ху, Цзяньцзюнь и Лей, Тинчжоу и Ван, Чживэй и Ян, Сяоюй и Ши, Сингуан и Ли, Зайфэн и Хэ, Сяофэн и Чжан, Цюаньго, 2014 г.

» Экономическая, экологическая и социальная оценка брикетного топлива из сельскохозяйственных отходов в Китае — Исследование брикетирования с плоской матрицей с использованием стеблей кукурузы ,»

Энергия, Эльзевир, том.64(С), страницы 557-566.

» Экономическая, экологическая и социальная оценка брикетного топлива из сельскохозяйственных отходов в Китае — Исследование брикетирования с плоской матрицей с использованием стеблей кукурузы ,»

Энергия, Эльзевир, том.64(С), страницы 557-566. - Сингх, Р.Н. и Бхой, П.Р., и Патель, С.Р., 2007. « Модификация промышленной брикетировочной машины для производства брикетов диаметром 35 мм, подходящих для газификации и сжигания «, Возобновляемые источники энергии, Elsevier, vol. 32(3), страницы 474-479.

- Рой, Мурари Мохон и Корскадден, Кенни В., 2012 г. « Экспериментальное исследование горения и выбросов брикетов биомассы в бытовой дровяной печи «, Прикладная энергия, Elsevier, vol.99(С), страницы 206-212.

- Нин-Йи Ван, Чун-Хао Ши, Пей-Те Чиуэ и Ю-Фонг Хуан, 2013 г. « Воздействие на окружающую среду карбонизации осадка сточных вод и других альтернатив очистки », Энергии, МДПИ, вып. 6(2), страницы 1-13, февраль.

- Гранадос, Д.

А. и Веласкес, Х.И. и Чейне, Ф., 2014.

« Энергетическая и эксергетическая оценка остаточной биомассы в процессе торрефикации «,

Энергия, Эльзевир, том. 74(С), страницы 181-189.

А. и Веласкес, Х.И. и Чейне, Ф., 2014.

« Энергетическая и эксергетическая оценка остаточной биомассы в процессе торрефикации «,

Энергия, Эльзевир, том. 74(С), страницы 181-189. - Столярски, Мариуш Й.и Щуковски, Стефан и Творковски, Юзеф и Кржижаняк, Михал и Гульчиньски, Павел и Млечек, Мирослав, 2013. « Сравнение качества и себестоимости брикетов, изготовленных из биомассы сельскохозяйственного и лесного происхождения ,» Возобновляемые источники энергии, Elsevier, vol. 57(С), страницы 20-26.

- Ли, Хуэй и Лю, Синьхуа и Легрос, Роберт и Би, Сяотао Т. и Джим Лим, К. и Сохансандж, Шахаб, 2012 г. « Гранулирование торрефицированных опилок и свойства торрефицированных гранул «, Прикладная энергия, Elsevier, vol.93(С), страницы 680-685.

- Катинас, Владисловас и Маркявичюс, Антанас и Каваляускас, Андрюс, 2007 г.

« Текущее состояние и перспективы ресурсов биомассы для производства энергии в Литве «,

Возобновляемые источники энергии, Elsevier, vol.

32(5), страницы 884-894.

32(5), страницы 884-894.

Наиболее похожие товары

Это элементы, которые чаще всего цитируют те же работы, что и этот, и цитируются теми же работами, что и этот.- Ван, Чживэй и Лей, Тинчжоу и Чанг, Ся и Ши, Сингуан и Сяо, Цзюй и Ли, Цзайфэн и Хэ, Сяофэн и Чжу, Цзиньлин и Ян, Шухуа, 2015 г. » Оптимизация топливной системы из брикетов биомассы на основе реляционного анализа серого и процесса аналитической иерархии: исследование с использованием стеблей кукурузы в Китае ,» Прикладная энергия, Elsevier, vol. 157(С), страницы 523-532.

- Гангил, Сандип, 2015 г. » Преимущества ослабления термогравиметрических сигналов гемицеллюлозы и лигнина для производства брикетов из растительных остатков сои ,» Энергия, Эльзевир, том.81(С), страницы 729-737.

- Лубвама, Майкл и Йига, Вианни Эндрю, 2018 г.

« Характеристики брикетов, изготовленных из рисовой и кофейной шелухи для домашнего приготовления пищи в Уганде ,»

Возобновляемые источники энергии, Elsevier, vol.

118(С), страницы 43-55.

118(С), страницы 43-55. - Ху, Цзяньцзюнь и Лей, Тинчжоу и Ван, Чживэй и Ян, Сяоюй и Ши, Сингуан и Ли, Зайфэн и Хэ, Сяофэн и Чжан, Цюаньго, 2014 г. » Экономическая, экологическая и социальная оценка брикетного топлива из сельскохозяйственных отходов в Китае — Исследование брикетирования с плоской матрицей с использованием стеблей кукурузы ,» Энергия, Эльзевир, том.64(С), страницы 557-566.

- Воскресенье Юсуф Кпало и Мохамад Фаиз Зайнуддин и Латифа Абд Манаф и Ахмад Мухаймин Рослан, 2020 г. « Обзор технических и экономических аспектов брикетирования биомассы », Устойчивое развитие, MDPI, vol. 12(11), страницы 1-30, июнь.

- Мария Анхелес Гарридо, Хуан А. Конеса и Мария Долорес Гарсия, 2017 г. « Характеристика и производство топливных брикетов из биомассы и пластиковых отходов », Энергии, МДПИ, вып. 10(7), страницы 1-12, июнь.

- Умар, Мохд Шахарин и Дженнингс, Филип и Урми, Таня, 2014 г.

« Устойчивое производство электроэнергии из отходов биомассы масличной пальмы в Малайзии: отраслевой обзор »,

Энергия, Эльзевир, том.

67(С), страницы 496-505.

67(С), страницы 496-505. - Резания, Шахабалдин и Мд Дин, Мохд Фадхил и Камаруддин, Сити Фатима и Тайб, Шазвин Мат и Сингх, Лахвир и Йонг, И Линг и Дахалан, Фарра Айни, 2016 г. « Оценка водного гиацинта (Eichhornia crassipes) как потенциального источника сырья для производства брикетов ,» Энергия, Эльзевир, том.111(С), страницы 768-773.

- Обидзинский, Славомир и Пекут, Иоланта и Дек, Дорота, 2016. « Влияние содержания картофельной мякоти на свойства пеллет из лузги гречихи ,» Возобновляемые источники энергии, Elsevier, vol. 87 (P1), страницы 289-297.

- Гебрезгабхер, Соломи и Амеву, С. и Ньенга, М., 2018. » Принятие и экономическое влияние брикетов в качестве топлива для приготовления пищи: случай женщин, курящих рыбу в Гане ,» Серия «Восстановление ресурсов и повторное использование» H049000, Международный институт управления водными ресурсами.

- Liu, Zhijia & Mi, Bingbing & Jiang, Zehui & Fei, Benhua & Cai, Zhiyong & Liu, Xing’e, 2016.

» Improved bulk density of bamboo pellets as biomass for energy production ,»

Renewable Energy, Elsevier, vol. 86(C), pages 1-7.

» Improved bulk density of bamboo pellets as biomass for energy production ,»

Renewable Energy, Elsevier, vol. 86(C), pages 1-7. - Zhu, Youjian & Yang, Wei & Fan, Jiyuan & Kan, Tao & Zhang, Wennan & Liu, Heng & Cheng, Wei & Yang, Haiping & Wu, Xuehong & Chen, Hanping, 2018. » Effect of sodium carboxymethyl cellulose addition on particulate matter emissions during biomass pellet combustion ,» Applied Energy, Elsevier, vol.230(С), страницы 925-934.

- Ван, Чживэй и Лей, Тинчжоу и Ян, Мяо и Ли, Цзайфэн и Ци, Тянь и Синь, Сяофей и Хэ, Сяофэн и Аджайеби, Атта и Ян, Сяоюй, 2017. « Воздействие на окружающую среду топливных брикетов из кукурузных стеблей в течение жизненного цикла в Китае «, Прикладная энергия, Elsevier, vol. 192(С), страницы 83-94.

- Павла Файфрликова, Анна Брунерова и Хайнек Рубик, 2020 г.

« Анализ обработки отходов в сельских районах Восточной Явы с возможностью применения пресса для брикетирования низкого давления »,

Устойчивое развитие, MDPI, vol.

12(19), страницы 1-14, октябрь.

12(19), страницы 1-14, октябрь. - Ван, Цянь и Хань, Куйхуа и Ван, Цзямин и Гао, Цзе и Лу, Чунмей, 2017 г. « Влияние добавок на основе фосфора на характеристики плавления золы при сжигании брикетного топлива из биомассы ,» Возобновляемые источники энергии, Elsevier, vol. 113(С), страницы 428-437.

- Гебрезгабхер, Соломи и Амеву, Сена и Тарон, Авинандан и Отоо, Мириам, 2016 г. « Рекуперация энергии из бытовых и сельскохозяйственных отходов в Уганде: социально-экономическая оценка «, Отчеты ИВМИ 246416, Международный институт водного хозяйства.

- Promdee, Kittiphop & Chanvidhwatanakit, Jirawat & Satitkune, Somruedee & Boonmee, Chakkrich & Kawichai, Thitipong & Jarernprasert, Sittipong & Vitidsant, Tharapong, 2017.

« Характеристика углеродных материалов и отличия от частиц активированного угля (ACP) и угольных брикетов (CBP), полученных из скорлупы кокосовых орехов во вращающейся печи ,»

Обзоры возобновляемых и устойчивых источников энергии, Elsevier, vol.

75(С), страницы 1175-1186.

75(С), страницы 1175-1186. - Столярски, Мариуш Й.и Щуковски, Стефан и Творковски, Юзеф и Кржижаняк, Михал и Гульчиньски, Павел и Млечек, Мирослав, 2013. « Сравнение качества и себестоимости брикетов, изготовленных из биомассы сельскохозяйственного и лесного происхождения ,» Возобновляемые источники энергии, Elsevier, vol. 57(С), страницы 20-26.

- Милаццо, М.Ф. и Спина, Ф. и Кавалларо, С., и Барт, Дж.С.Дж., 2013. « Экологически безопасное соевое биодизельное топливо «, Обзоры возобновляемых и устойчивых источников энергии, Elsevier, vol. 27(С), страницы 806-852.

- Шерлен Елена, 2015. » Время, отведенное на сбор энергетических ресурсов в сельской местности Эфиопии: ответы домохозяйств с разбивкой по полу на изменения в наличии дров: ,» Документы для обсуждения IFPRI 1419, Международный исследовательский институт продовольственной политики (IFPRI).

Исправления

Все материалы на этом сайте предоставлены соответствующими издателями и авторами. Вы можете помочь исправить ошибки и упущения. При запросе исправления укажите дескриптор этого элемента: RePEc:ags:iwmirp:257959 .См. общую информацию о том, как исправить материал в RePEc.

Вы можете помочь исправить ошибки и упущения. При запросе исправления укажите дескриптор этого элемента: RePEc:ags:iwmirp:257959 .См. общую информацию о том, как исправить материал в RePEc.

По техническим вопросам, касающимся этого элемента, или для исправления его авторов, названия, реферата, библиографической информации или информации для загрузки, обращайтесь: . Общие контактные данные провайдера: https://edirc.repec.org/data/iwmiclk.html .

Если вы создали этот элемент и еще не зарегистрированы в RePEc, мы рекомендуем вам сделать это здесь. Это позволяет связать ваш профиль с этим элементом. Это также позволяет вам принимать потенциальные ссылки на этот элемент, в отношении которых мы не уверены.

Если CitEc распознал библиографическую ссылку, но не связал с ней элемент в RePEc, вы можете помочь с помощью этой формы .

Если вы знаете об отсутствующих элементах, ссылающихся на этот, вы можете помочь нам создать эти ссылки, добавив соответствующие ссылки таким же образом, как указано выше, для каждого ссылающегося элемента. Если вы являетесь зарегистрированным автором этого элемента, вы также можете проверить вкладку «Цитаты» в своем профиле RePEc Author Service, так как некоторые цитаты могут ожидать подтверждения.

Если вы являетесь зарегистрированным автором этого элемента, вы также можете проверить вкладку «Цитаты» в своем профиле RePEc Author Service, так как некоторые цитаты могут ожидать подтверждения.

По техническим вопросам относительно этого элемента или для исправления его авторов, названия, реферата, библиографической информации или информации для загрузки обращайтесь: AgEcon Search (адрес электронной почты доступен ниже). Общие контактные данные провайдера: https://edirc.repec.org/data/iwmiclk.html .

Обратите внимание, что фильтрация исправлений может занять пару недель. различные услуги RePEc.

Изучение возможностей и будущего технологии брикетов из биомассы для устойчивой энергетики

* Автор корреспонденции: Айшвария С., Департамент текстиля и одежды, Авинашилингамский институт домоводства и высшего образования для женщин, Тамилнад, Индия, тел.: +91 87549, электронная почта: [email protected] Дата получения: 27 ноября 2018 г. /

Дата принятия: 11 декабря 2018 г. /

Дата публикации: 17 декабря 2018 г.

/

Дата принятия: 11 декабря 2018 г. /

Дата публикации: 17 декабря 2018 г.

Ключевые слова: биомасса; Брикет; Органические отходы; управление отходами; Переработка; Брикетирование

Введение

Увеличение количества твердых отходов представляет собой серьезную угрозу в современном мире.Это вызывает большую озабоченность в наименее развивающихся странах (НРС) из-за проблем со здоровьем и окружающей средой, связанных с удалением отходов. Наблюдение за 52% органических отходов и 26% вторсырья, которые фактически могут быть переработаны, это игнорирование переработки отходов и неэффективность существующей системы управления отходами является центральной темой этой статьи [1]. В текущем сценарии постоянно растущих цен на топливо мы видим, что дрова и СУГ становятся слишком дорогими, а в случае прежнего материала — загрязнителем.Мы не можем позволить себе больше рисковать с и без того тревожными изменениями парниковых газов и озона [2]. Чрезмерная эксплуатация природных ресурсов является результатом увеличения численности населения, что подразумевает рост спроса на новые источники энергии. Многократно растущая цена на топливо — еще одна важная движущая сила, вызывающая необходимость изучения инновационных источников энергии.

Многократно растущая цена на топливо — еще одна важная движущая сила, вызывающая необходимость изучения инновационных источников энергии.

Биомасса

Биомасса – это природный материал, который можно использовать в качестве источника топлива. Такие органические отходы могут либо разлагаться микроорганизмами (биохимически), либо термически уплотняться (термохимически) для преобразования в форму энергии.Последний выбирается при брикетировании биомассы. Преимущества использования биомассы заключаются в использовании свободной биомассы и, таким образом, предотвращении загрязнения воздуха. В такой биомассе будет больше кислорода и меньше углерода, что является хорошим свойством для брикета [3]. Процесс помогает увеличить плотность и долговечность брикета, так как задействовано давление 1000 кг/м3. Кроме того, важным фактором является то, что различные отрасли промышленности по всему миру используют уголь для обогрева/обогрева, что приводит к выбросу парниковых газов, что станет причиной климатических изменений. Это брикетирование биомассы станет хорошим источником дохода для сельских жителей в дополнение к обеспечению экологически чистой энергии с устойчивостью.

Это брикетирование биомассы станет хорошим источником дохода для сельских жителей в дополнение к обеспечению экологически чистой энергии с устойчивостью.

Природа биомассы

Отходы природы, такие как листья, древесина, древесные отходы, сельскохозяйственные отходы, отходы животноводства и водные отходы, могут быть использованы в качестве брикетов из биомассы ( Рисунок 1 ). Они обычно доступны бесплатно или по низкой цене. В такой стране, как Индия, с большим разнообразием флоры и фауны, неограниченный источник природных ресурсов открывает перспективы для переработки органических отходов в источник энергии.Обычно природные материалы состоят из целлюлозы, гемицеллюлозы, лигнина и золы [4].

Как правило, биомассу нельзя использовать напрямую, так как она рыхлая, имеет неравномерную форму и низкую плотность. Послеуборочный период фермеры считают их огромной проблемой, учитывая время, затрачиваемое на разложение, сжигание или захоронение на свалке, и место, занимаемое при хранении отходов [5]. Выбор сырья огромен и разнообразен. Сюда входят опилки, шлифовальная пыль, второстепенные куски дерева, кора и ветки деревьев, сосновые иголки, дикая трава, кофейная шелуха, отходы подсолнечника, рисовая шелуха, скорлупа арахиса, скорлупа миндаля, стебли хлопка, жмых сахарного тростника, листья, мусор и безграничные возможности природы.Прочая бамбуковая пыль, шелуха/стебли горчицы, сосновые иглы, отходы сахарного завода, отходы джута, сердцевина кокосовой пальмы и другие отходы и остатки, такие как скорлупа клещевины, стебли красного грама, стебли табака, чайные отходы, пыль шлифовальной машины, кора деревьев, дикие травы и кустарники. .

Выбор сырья огромен и разнообразен. Сюда входят опилки, шлифовальная пыль, второстепенные куски дерева, кора и ветки деревьев, сосновые иголки, дикая трава, кофейная шелуха, отходы подсолнечника, рисовая шелуха, скорлупа арахиса, скорлупа миндаля, стебли хлопка, жмых сахарного тростника, листья, мусор и безграничные возможности природы.Прочая бамбуковая пыль, шелуха/стебли горчицы, сосновые иглы, отходы сахарного завода, отходы джута, сердцевина кокосовой пальмы и другие отходы и остатки, такие как скорлупа клещевины, стебли красного грама, стебли табака, чайные отходы, пыль шлифовальной машины, кора деревьев, дикие травы и кустарники. .

Брикетирование

Брикеты из биомассы используются в бедных развивающихся странах в качестве альтернативы топливу для приготовления пищи. Из-за технических ограничений и недостатка знаний технология брикетирования не очень популярна в различных частях мира. Возникновение эксплуатационных проблем и различное качество сырья являются важными факторами снижения популярности технологии брикетирования. Это метод, который включает прессование мелких частиц органических отходов со связующим в течение определенного периода времени, в результате чего получают гранулы или брикеты (, рис. 2, ).

Это метод, который включает прессование мелких частиц органических отходов со связующим в течение определенного периода времени, в результате чего получают гранулы или брикеты (, рис. 2, ).

Преимущества брикетирования

Брикеты имеют более высокую теплотворную способность, низкую зольность и равномерную скорость горения, а также дешевле угля. Низкая влажность и высокая плотность брикетов обеспечивают лучшую эффективность котла. Нефть, уголь, бурый уголь, однажды использованные, не могут быть заменены, но брикеты биомассы могут быть переработаны в качестве компоста.Отсутствие в брикетах серы, золы-уноса делает их экологически чистыми [6]. Дополнительным преимуществом является структура идеального размера для полного сгорания. Брикеты имеют низкое дымление без запаха и устойчивое пламя. Существует хорошая воля к тому, чтобы нести экологически чистый ярлык, потому что сокращение до сих пор загрязняющих отходов формирует главную цитату для маркетинга и его популярности.

С другой стороны, брикеты могут быть альтернативой дизельному топливу, керосину, мазуту, лигниту, углю и дровам [7]. Каждая промышленность и домашнее хозяйство используют топливо и энергию, средства использования альтернативного топлива, такого как брикеты из биомассы, могут быть очень обнадеживающими для сектора возобновляемых источников энергии в мире.Готовый рынок, высокая прибыль, хороший потенциал роста, широкий выбор сырья, легкодоступность сырья делают брикетирование легким выбором. Простота хранения и транспортировки, заменитель угля, являются основными причинами для рассмотрения брикетов из биомассы в качестве альтернативы энергии.

Процесс брикетирования

Ожидается, что влажность сырья будет менее 12%. Чтобы снизить значение в случае высокой влажности, его можно сушить на солнце или использовать роторную/турбосушилку на биомассе [8].Собранные агроотходы обычно собирают и подвергают дроблению, затем сушке и дальнейшему брикетированию. Путь проходит от шнекового конвейера к бункеру, затем к купе через двигатель. По мере увеличения сжатия, повышения давления и температуры лигнин действует как естественное связующее и способствует уплотнению. Продукт будет извлечен, а затем охлажден для получения готового продукта ( Рисунок 3 ).

Путь проходит от шнекового конвейера к бункеру, затем к купе через двигатель. По мере увеличения сжатия, повышения давления и температуры лигнин действует как естественное связующее и способствует уплотнению. Продукт будет извлечен, а затем охлажден для получения готового продукта ( Рисунок 3 ).

Методы брикетирования

Существует три метода брикетирования: гидравлический, штамповочный и винтовой брикетный пресс ( Рисунок 4 ).Каждый из них имеет сырье разного размера и влажности, плотности, мощности, энергии, срока службы пресс-формы, ПЛК, шума, рабочей среды и пользователей, которые перечислены в таблице 1 ниже.

| Гидравлическая машина для брикетирования | Брикетировочная машина штамповочного типа | Машина для брикетирования с винтовым прессом | |

|---|---|---|---|

| Размер исходного материала / мм | 3-20 мм | 3-20 мм | 3–5 мм |

| Требуемая влажность сырья | 6%-18% | 10%-20% | 8%-12% |

| Профиль продукта | Φ=70 мм | Φ=70 мм Таблетка: 8 мм, 10 мм, 22 мм, 30 мм | Φ=40 мм, 50 мм, 60 мм, 70 мм |

| Плотность продукта/ г/см 3 | 0. 8-1.2 8-1.2 | 0,9-1,3 | 1-1,3 |

| Производительность/ кг/ч | 125 | 800-1200 | 180-1000 |

| Потребление энергии/кВт/т | 40-60 | 40-50 | 70-80 |

| Срок службы формы | 1000–1500 ч, охлаждение не требуется для пресс-формы | 1000–1500 ч, требуется охлаждение для формования | 1500-2000 |

| ПЛК | да | Да и виброустойчивость | Н/Д |

| Шум | Ниже 70 дБ | Выше 85 дБ | Около 80 дБ |

| Рабочая среда | Без пыли | Без пыли | С дымом и пеплом |

| Пользователи | Высокие требования с автоматическим управлением и рабочей средой, сложный компонент сырья. | Высокая производительность (1-5 т/ч) | Как правило, брикеты далее перерабатываются в брикеты древесного угля |

Таблица 1: Различные типы брикетировочных машин и характеристики каждого из них.

Тестирование брикетирования биомассы

Содержание влаги в сырье является наиболее важным параметром при выборе источника брикетирования биомассы. Экспресс-анализ и содержание влаги при 100 градусах Цельсия.Теплотворная способность представляет собой теплотворную способность брикета из биомассы. Его можно найти с помощью бомбового калориметра. Другие тесты включают температуру пламени, термогравиметрический анализ, время воспламенения, время горения, отсутствие токсичных газов в сожженном брикете биомассы, связанный углерод, плотность брикета, зольность, летучие соединения в газе [4,9].

Области применения брикетов из биомассы

Брикеты из биомассы могут использоваться в текстильной промышленности, полиграфии, молочной промышленности, керамических, химических и экстракционных установках, кожевенной промышленности, производстве кирпича и тепловых установках.Lehra Fuel Tech Pvt. Ltd, Пенджаб (одобрено IREDA) является одним из крупнейших производителей брикетов в Индии [10].

Компании, занимающиеся брикетированием

Биомасса может быть переработана в гранулы или брикеты. Есть много успешных компаний, которые работают с этим, а именно: German Pellets, Enviva, Pinnacle Renewable Energy Group, Pacific BioEnergy Corporation, Выборгская целлюлоза, Rentech, Graanul Invest Group, RWE Innogy, Lignetics, E-pellets, Drax Biomass, General Biofuels, BlueFire. Renewables, Pfeifer Group, Biomass Secure Power, Viridis Energy, Westervelt, Energex, Fram Renewable Fuels, Protocol Energy, Premium Pellet Ltd., Гранулы LG, Enova Energy Group, Древесные пеллеты Corinith, Древесные пеллеты из штата Мэн, Аппалачские древесные пеллеты, Bear Mountain Forest Prod, Агропеллеты, West Oregon Wood Prod, Bayou Wood Pellets, Neova Vaggeryd, Aoke Ruifeng, DEVOTION, Sinopeak-bioenergy, Senon Renewable Energy, Equstock, Weige Bio-tech Energy, New Biomass Holding LLC, Verdo Renewables и Binderholz [10,11].

Исследовательские исследования по получению энергии за счет брикетирования

Многие исследования проводятся по использованию органических отходов в брикетировании. Водяной гиацинт, самое быстрорастущее растение, может быть экономичным, экологически чистым и считается эффективным материалом для брикетирования. Материал может быть использован в качестве агента совместного сжигания на электростанциях, участвующих в производстве энергии. Остатки биомассы в виде брикетов имеют прогрессивное будущее, так как зола после сжигания может быть использована в качестве компоста для улучшения почвы растений с лучшими химическими и гидрофизическими свойствами [12]. Изучение технологии брикетирования позволяет найти экономически выгодное и экологически безопасное решение.Исследование было проведено с использованием отходов хлопкоочистки для брикетирования и показало, что 52% потребности компании в тепле может быть удовлетворено за счет этого нового источника, альтернативного мазуту [6,13].

Водяной гиацинт, самое быстрорастущее растение, может быть экономичным, экологически чистым и считается эффективным материалом для брикетирования. Материал может быть использован в качестве агента совместного сжигания на электростанциях, участвующих в производстве энергии. Остатки биомассы в виде брикетов имеют прогрессивное будущее, так как зола после сжигания может быть использована в качестве компоста для улучшения почвы растений с лучшими химическими и гидрофизическими свойствами [12]. Изучение технологии брикетирования позволяет найти экономически выгодное и экологически безопасное решение.Исследование было проведено с использованием отходов хлопкоочистки для брикетирования и показало, что 52% потребности компании в тепле может быть удовлетворено за счет этого нового источника, альтернативного мазуту [6,13].

Также можно сравнить размер частиц, давление прессования и качество брикетов. Уменьшенный размер частиц и повышенное давление снизили скорость горения. Вместо использования потенциального источника энергии путем сжигания и выделения парниковых газов можно провести исследования для повышения эффективности и качества производимых брикетов из биомассы. Поскольку биомасса изготавливается из материалов, которые помогают уменьшить содержание CO 2 в воздухе, они считаются нейтральными по отношению к CO 2 . Обращение с отходами в этой технике также является гигиеничным [5,12].

Поскольку биомасса изготавливается из материалов, которые помогают уменьшить содержание CO 2 в воздухе, они считаются нейтральными по отношению к CO 2 . Обращение с отходами в этой технике также является гигиеничным [5,12].

Изделие из соломы, рисовой шелухи и опилок также может быть объединено в брикет по технологии составного рычажного (деревянного) пресса, который уплотняется без помощи тепловой энергии. Комбинация связующего и биомассы варьировалась и тестировалась. Соотношение связующего и биомассы снижает теплотворную способность, летучесть, влажность, зольность (древесина имеет минимальную зольность), связанный углерод увеличивается [11].Исследования были сосредоточены не только на соломе и шелухе, но и на ветках, падающих с деревьев. Другое исследование использования веток Pterocarpus indicus для брикетирования объясняет, что веточки были смешаны с крахмалом тапиоки в различных пропорциях, из которых 90:10 имеет самую высокую теплотворную способность. Доказано, что чем меньше размер частиц, тем выше качество брикета. Эксперименты также подтвердили, что чем выше давление, тем лучше качество брикета. Частицы размером 60 меш уплотняли при давлении 2 МПа.Температура пламени 515°С, время воспламенения 251 секунда, время горения 6590 секунд и скорость горения 0,00303 г/сек [5].

Доказано, что чем меньше размер частиц, тем выше качество брикета. Эксперименты также подтвердили, что чем выше давление, тем лучше качество брикета. Частицы размером 60 меш уплотняли при давлении 2 МПа.Температура пламени 515°С, время воспламенения 251 секунда, время горения 6590 секунд и скорость горения 0,00303 г/сек [5].

Рисовая и кофейная шелуха, маниока и глина в качестве связующих были превращены в брикеты. Физические свойства, прочность при падении и теплотворная способность зависят от типа используемого связующего. Механическую целостность и целостность брикета при хранении можно определить с помощью испытания брикета на падение. ВТС маниоки с кофейной и рисовой шелухой составляли 22-23 МДж/кг и 16-17 МДж/кг. Для глины с кофейной и рисовой шелухой значения составили 13-20 МДж/кг и 10-14 МДж/кг.По сравнению с глиной и маниокой последний проявил себя как превосходное связующее с пределом прочности при падении до 94%.

Скорлупу арахиса и отходы сахарного тростника (багассу) смешивали с мукой из маниоки (тапиоки) и пшеничной мукой в качестве связующих веществ. Два типа, а именно карбонизированный и некарбонизированный, были взяты и сопоставлены при двух разных уровнях давления. Отобранные источники (агроотходы) карбонизировали и 1000 г полученного материала (биоуголь из скорлупы арахиса и багассы) смешивали с 30, 50, 70, 90 г вяжущих и брикетировали при низком давлении.Другой комплект брикетов высокого давления был разработан со связующим и без него. Образец 1 содержал 1000 г скорлупы арахиса без связующего, образец 2 с 250 г связующего из муки маниоки, образец 3 с 250 г связующего из пшеничной муки, брикетированного при высоком давлении 230 МПа. Теплофизические свойства оценивали с помощью термогравиметрического анализа. Бомбовый калориметр для определения теплотворной способности. Также была проверена температура пламени. Испытание на падение было проведено для проверки уплотнения частиц в брикете.Было обнаружено, что теплотворная способность и прочность при падении ненауглероженных брикетов являются хорошими со значениями 16 МДж/кг и 99%.

Два типа, а именно карбонизированный и некарбонизированный, были взяты и сопоставлены при двух разных уровнях давления. Отобранные источники (агроотходы) карбонизировали и 1000 г полученного материала (биоуголь из скорлупы арахиса и багассы) смешивали с 30, 50, 70, 90 г вяжущих и брикетировали при низком давлении.Другой комплект брикетов высокого давления был разработан со связующим и без него. Образец 1 содержал 1000 г скорлупы арахиса без связующего, образец 2 с 250 г связующего из муки маниоки, образец 3 с 250 г связующего из пшеничной муки, брикетированного при высоком давлении 230 МПа. Теплофизические свойства оценивали с помощью термогравиметрического анализа. Бомбовый калориметр для определения теплотворной способности. Также была проверена температура пламени. Испытание на падение было проведено для проверки уплотнения частиц в брикете.Было обнаружено, что теплотворная способность и прочность при падении ненауглероженных брикетов являются хорошими со значениями 16 МДж/кг и 99%. Карбонизированные брикеты из отходов скорлупы молотых орехов и багассы имеют теплотворную способность 21-23 МДж/кг [9].

Карбонизированные брикеты из отходов скорлупы молотых орехов и багассы имеют теплотворную способность 21-23 МДж/кг [9].

Рисовые отруби, шелуха и пальма были брикетированы с использованием местного многопоршневого пресса. Отруби-отруби и все три отруби-оболочка-пальма обладали хорошими топливными свойствами ( Рисунок 5 ). Результаты показали, что теплотворная способность меньше, чем у древесного угля, а также меньшее время запуска [9].

Заключение

Брикетирование или гранулирование – это процесс улучшения характеристик биомассы как возобновляемого источника энергии путем уплотнения. Уплотнение означает меньший объем, необходимый для того же количества выходной энергии. Брикетирование сырья должно иметь цель повысить ценность существующего продукта. Это может быть снижение транспортных расходов или возможность использования материала в качестве топлива, цель должна быть ясной. Крошечный размер частиц (от 60 до 1200 кг/м3), повышение эффективности горения на 40%, отсутствие дыма и золы и простота транспортировки являются ключевыми факторами в продвижении брикетов для энергосбережения.

Ссылки

- Bundhoo ZMA (2018) Управление твердыми отходами в наименее развитых странах: Текущее состояние и проблемы. J Mater Cycles Waste Manag 20: 1867-1877.

- Мухаммад С.Н., Мухаммад А.А., Абдул Н., Анджум М. (2016) Проектирование и изготовление экструдера для биомассы с диаметром брикетов 50 мм. Innov Ener Res 5: 128.

- Акхирадж Б., Анирбан С., Димбендра К. (2018). Экспериментальное исследование по улучшению свойств топлива из биомассы методом брикетирования.Int J Innov Res Sci Eng Technol 7: 9431-9438.

- Джадхав П.В., Шашикант Д., Кедарнатх С. (2016). Система брикетов из биомассы: экологически чистые тепловые энергетические ресурсы. Int J Innov Res Sci Eng Technol 5: 1165-1171.

- Anggono W, Sutrisno, Suprianto FD, Evander J, Gotama GJ (2018) Исследование брикетов биомассы из отходов веток pterocarpus indicus в качестве альтернативной возобновляемой энергии. Int J Renew Energy Res 8: 1393-1400.

- Huang B, Zhao J, Geng Y, Tian Y, Jiang P (2017) Выбросы парниковых газов, связанные с энергетикой, в текстильной промышленности Китая.Ресурс Консерв Рецикл 119, 69-77

- Резания С., Понрадж М., Дин М.Ф., Сонгип А.Р., Сайран FM и др. (2015) Разнообразное применение водного гиацинта с упором на устойчивую энергетику и производство для новой эры: обзор. Обновите Sust Energ Rev 41: 943-954.

- Лубвама М., Йига В.А. (2018) Характеристики брикетов, изготовленных из рисовой и кофейной шелухи для домашнего приготовления пищи в Уганде. Возобновить энергию 118: 43-55.

- Ndindenga SA, Mbassib JEG, Mbachamc WF, Manfula J, Graham-Acquaaha S, et al.(2015) Оптимизация качества брикетов из побочных продуктов переработки риса. Energy Sustain Develop 29: 24-31.

- Лубвама М., Йига В.А. (2017) Разработка скорлупы арахиса и брикетов из багассы в качестве устойчивых источников топлива для домашнего приготовления пищи в Уганде.

Renew Energ 111: 532-542.

Renew Energ 111: 532-542. - https://medium.com/@ReportsonIndia/india-biomass-briquette-market-efad1a33cd36

- https://www.jaykhodiyar.com/how-to-briquette-the-biomass/

- https://energypedia.info/wiki/Биомасса_Брикеты_%E2%80%93_Производство_и_Маркетинг

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно. Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie.Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.