Изготовление керамических изделий: Производство керамических изделий

как стать керамистом и что для этого нужно

Керамические вазы, горшки, чайные наборы, подсвечники, тарелки, свистки и даже музыкальные инструменты – все это можно создавать самостоятельно.

Чтобы научиться делать керамику своими руками, главное – желание. Перед тем как стать керамистом, попробуйте слепить из глины простейшую безделушку, и вы поймете, стоит ли тратить деньги на покупку оборудования для работы. Если что-то не получилось – не беда, размочите брак и сделайте из него новую фигуру, до запекания изделие можно видоизменять бесконечно.- Из чего делают керамику и где взять материалы для работы

- Способы изготовления керамических изделий

- Гончарная печь – виды и предпочтения

- Как выбрать гончарный круг

- Польза и удовольствие от керамического хобби

Из чего делают керамику и где взять материалы для работы

Керамика – это обожженная глина, которая и является главным материалом в работе керамиста. В отличие от полимерной глины, натуральная имеет природное происхождение, ее добывают из недр земли, не подвергая химической и другим видам обработки.

Опытные мастера в целях экономии добывают и готовят сырье самостоятельно. Этот процесс включает несколько этапов и вряд ли заслуживает внимания, если вы только начинаете свой путь и живете в городе.

Глина для изготовления керамики должна быть жирной и без вкраплений камешков и прочего мусора, иначе поделка растрескается в процессе запекания. Готовую массу хранят при определенных условия влажности.

Натуральная глина бывает разных видов:

- Белая – наиболее распространенная, изначально имеет сероватый оттенок, а после термической обработки обретает приятный оттенок слоновой кости.

- Красная – содержит оксид железа, придающий сырью зеленоватый тон. Основной цвет сырца – коричневый, после обжига изделия становятся красными. Хорошо поддается лепке, не крошится, идеальна для скульптур и крупных изделий.

- Фарфоровая – серая в сыром виде и белая после запекания.

- Голубая – чаще используется в косметологии и народной медицине.

- Черная или темно-коричневая керамическая масса – самая твердая глина, приобретающая оттенок слоновой кости после обработки в печи.

Красная глина

Также глины для керамики классифицируют по температуре обработки на легкоплавкие, среднеплавкие, тугоплавкие.

Удобнее всего покупать готовую гончарную глину, ориентируясь на размер фракции, цвет после обжига при разных температурах и другие характеристики и качественные показатели. Стоимость зависит от производителя, фасовки, фактуры. Есть уже готовые массы с добавками для облечения разных задач – лепки, формовки, гончарного круга.

Помимо глины, нужны глазури и эмали для покрытия изделий, пигменты для придания сделанной своими руками керамике нужного оттенка, специальные добавки для улучшения свойств и температурной обработки.

Для склеивания деталей используют шликерную массу – своеобразный клей из разведенной глины. Если просто соединить элементы, они могут отвалиться при нагреве. Все это продается в специализированных магазинах для керамистов.

Способы изготовления керамических изделий

Существует несколько способов превращения глиняной массы в красивое керамическое изделие.

Лепка – самый доступный способ изготовления изделий из керамики своими руками в домашних условиях. Сувениры, скульптуры, посуду, игрушки или другие поделки лепят руками, словно из пластилина, помогая себе специальными стеками или подручными приспособлениями.

Гончарное дело требует наличия вращающегося круга. С помощью этого древнего ремесла и сегодня создают вазы, кувшины, горшки, тарелки, чашки.

Отминка – наиболее простой вариант изготовления керамики для начинающих. В работе используют гипсовую форму, в которую выкладывают мягкую глину, а после застывания извлекают фигурное изделие. Гипсовые формы привлекательны тем, что впитывают излишнюю влагу, помогая глиняному изделию отвердеть и просохнуть.

Литье – здесь тоже используют формы, но другого плана. Разведенную глину разливают по формам, высушивают заготовки, извлекают и раскрашивают.

Глиняная поделка обретает прочность только после обжига – обработки в гончарных печах при температуре от 900 до 1300 градусов. Готовые сувениры покрывают акриловыми красками или специальной стекловидной глазурью для керамики. В случае с глазурью требуется еще один обжиг после окрашивания.

Если хочется получить естественный оттенок, используют молочение – покрывают неокрашенную запеченную керамическую фигурку молоком в несколько слоев и еще раз запекают при более низких температурах.

Гончарная печь – виды и предпочтения

Раньше печи для обжига керамики представляли собой вырытые в земле горны и разогревались исключительно дровами. Современные гончарные печи бывают газовыми, электрическими и дровяными. Последние, как правило, изготавливаются собственноручно, они подходят для эксплуатации в частных домовладениях. В условия квартиры удобнее всего работать с электропечами, для больших объемов можно подобрать газовую.

В металлическом корпусе таких печей скрывается огнеупорный кирпич или другой материал, удерживающий тепло и не боящийся нагрева. Для отвода влаги предусмотрены вентиляционные отверстия, управление процессом обжига керамики осуществляется программным регулятором. Электрические гончарные печи – недешевое удовольствие. Цена зависит от производителя, объема, мощности.

В продаже есть модели с вертикальной и горизонтальной загрузкой и колпаковые. По типу расположения нагревательного элемента гончарные печи подразделяют на муфельные и камерные. В муфельных он находится вокруг емкости из огнеупорного материала (муфеля). В камерных нагреватель расположен внутри, что сокращает потери тепла и делает оборудование более экономичным.

Если немного постараться, можно сделать печь для обжига керамики в домашних условиях своими руками, взяв за основу огнеупорный кирпич и что-то для корпуса, например, старую стиральную машину.

Запекание – самый важный процесс, который не прощает ошибок. Иногда даже опытные мастера видят вместо ожидаемого шедевра негодный брак. Изделия никогда не достают сразу, они должны остыть в печи.

Как выбрать гончарный круг

Гончарные круги нужны для лепки круглых предметов, поэтому этот инструмент необязательно покупать сразу же. Если вы только осваиваете керамику, начинайте с лепки или отминки. Круги бывают с ручным, ножным и электрическим управлением.

Последние – самые удобные и практичные, их чаще всего и покупают керамисты, занимающиеся изготовлением керамики в домашних условиях. Чтобы научиться работать на электрическом круге, нужно несколько часов. Для освоения инструмента с ручным управлением уйдет несколько месяцев.

При выборе гончарного круга важно обратить внимание на тип двигателя:

- Коллекторный – самый простой и часто встречается в компактных моделях, плавно регулирует скорость вращения, но сильно шумит.

- Асинхронный – вращается в обе стороны, меньше шумит, но требует навыков для регулировки скорости.

- Бесщеточный двигатель постоянного тока – лучший выбор для серьезных работ. Отличается надежностью и низким уровнем шума.

Модификации различаются по диаметру планшайбы, частоты ее вращения, мощности двигателя, габаритам оборудования. Цена также зависит от производителя.

Выбирая гончарный круг для изготовления домашней керамики своими руками, обратите внимание на удобство положения рук во время работы и сидения за ним. Если у вас нет персональной мастерской, не забывайте про компактность. Желательно не полагаться на рекламу, а попросить совета у тех, кто уже давно занимается керамикой.

Неплохое оборудование можно найти даже среди детских моделей, на них получится делать полноценные, хоть и небольшие изделия.

Польза и удовольствие от керамического хобби

Изначально керамикой занимались в основном мужчины, но сегодня, благодаря автоматическим кругам и электронным печам, – это женское хобби, требующее терпения, творческого настроя, художественного таланта.

Гончарное дело нельзя назвать очень прибыльным, тем более с учетом покупки дорогостоящего оборудования. Скорее, им занимаются ради удовольствия. Лепка успокаивает, а созерцание работы на гончарном круге действует магически.

Продавать керамику, сделанную своими руками, конечно, можно. Спросом пользуются сувениры, посуда, предметы декора. Однако обогатиться на этом увлечении вряд ли получится – времени на изготовление уходит много, а цены на изделия ручного труда способны оценить только те, кто понимает разницу между штамповкой и индивидуальной работой мастера.

Если вы хотите попробовать лепку, но не готовы покупать печь, начните с холодного фарфора, полимерной глины или соленого теста. Конечно, эти материалы не годятся для изготовления посуды, но зато из них получаются очень красивые сувениры и украшения, например, колье или ожерелье.

Ну а если решили стать керамистом, то начните с теории, смотрите видео-уроки, учитесь на опыте мастеров. Удачи вам и творческих успехов в этом и других женских увлечениях.

Как освоить гончарное ремесло в домашних условиях

Задумываясь об изготовлении керамики, вполне вероятно у вас может не быть ни времени, ни ресурсов, чтобы начать заниматься этим в профессиональной студии. Если вы тот, кто проводит много времени дома, присматриваете за детьми или тому подобное, то зачастую дом — это действительно лучший и единственный вариант. Если это так, вам следует задуматься об изготовлении керамики дома, и эта статья расскажет, как в этом разобраться, а также даст советы и рекомендации, которые позволят вам подготовиться быстро и эффективно.

Преимущества изготовления глиняных изделий в домашних условиях

Есть несколько плюсов изготовления керамики в домашних условиях, определяющих популярность этого ремесла:

- Это дешевле в долгосрочной перспективе, так как не нужна аренда студии.

- Все запасы материалов всегда под рукой.

- Это экономит время, не нужно никуда ездить.

- Нужны минимальные инвестиции.

- Позволяет вам заниматься этим в комфортных домашних условиях.

Также есть несколько недостатков занятия этим дома:

- У вас не будет учителя, чтобы помочь вам.

- Вы должны изучить все самостоятельно.

- У вас может не быть суперпрофессиональных инструментов, которые есть в студиях.

- Вы можете быть ограничены в выборе изделий, которые хотите сделать.

Если вы только учитесь изготавливать керамику, прежде всего нужно работать над техникой, и делать это дома — это хороший способ создать комфортное пространство и изучить основы ремесла. Но если у вас нет домашней студии, то стоит также попробовать поработать в специализированной студии, особенно если у вас нет своих материалов. Это позволит вам быстрее изучить основы техники и проверить, сможете ли вы создать более комфортную среду у себя дома.

Выбор глины

Одна деталь, в которой вы захотите разобраться точно, это виды глины. Если бы вы работали в студии, мы бы сказали, просто возьмите обычную глину, которая используется для обжига в зависимости от температуры вашей печи, вы даже можете работать с фарфором.

Глина и керамика — это разные материалы, которые широко используются в гончарном деле. Тем не менее, основное различие между этими двумя материалами заключается в том, что глина является природным материалом, который естественным образом добывается. С другой стороны, керамика — это различные группы веществ, которые добавляются в глину для ее затвердевания при нагревании.

Поскольку керамика содержит оксиды металлов, при нагревании она меняет молекулярную структуру глины. Следовательно, все глины могут рассматриваться как керамика, но не вся керамика считается глиной. В то время как есть различные типы керамических глин, в основном в гончарном ремесле используется фарфор, горшечная и каменная глины.

Горшечная глина

Горшечная глина имеет низкую температуру обжига и состоит из мелкозернистых частиц. Такие изделия могут служить годами. Этот вид глины легко обрабатывается, он липкий и очень пластичный по своей природе. Обжигается при 1100°C. В результате получается твердый, но хрупкий материал пористой структуры. Для того, чтобы сделать изделие непористым, на керамику наносят глазурь, а затем обжигают во второй раз.

Фарфор

Фарфоровая глина — это мелкозернистая глина белого цвета, используемая для изготовления керамики. Она очень прочная и дает белый цвет благодаря более высоким уровням концентрации каолина. Фарфор можно обжигать при очень высокой температуре, колеблющейся от 1200 до 1450°С. В результате получается очень твердый, белый, полупрозрачный, блестящий материал.

Каменная глина

Цвет такой керамики варьируется от темно-коричневого до баффового. Разница в цвете возникает из-за наличия примесей и содержания железа в глине. Каменная глина имеет крупнозернистые частицы, которые обжигаются при 1200°C. В результате получается более плотный, долговечный материал, который по своей природе является водонепроницаемым. Такая глина не требует нанесения глазури.

Выбор глины в домашних условиях

Однако в домашних условиях всё может быть немного по-другому. Вы выбираете один из трех различных типов глины:

- Обжигаемая в печи.

- Полимерная.

- Высушиваемая на воздухе.

У каждого из них есть свои плюсы и минусы. У обжигаемой есть несколько преимуществ и недостатков, которые вам необходимо учитывать:

- Обычно выдерживает более высокие температуры.

- Лучше для керамики, используемой в потреблении.

- Как правило более долговечная.

- Самый большой недостаток в том, что с ней труднее работать.

У высушиваемой на воздухе глины также есть свои преимущества и недостатки, а именно:

- Вам не нужна печь или источник тепла.

- Как правило, из нее вы можете создать большинство изделий.

- Недостатком является то, что она обычно не такая прочная как обжигаемая в печи.

- Требует вечность, чтобы высохнуть.

Такой вариант, как правило, менее похож на настоящий процесс изготовления глиняных изделий, но он иногда используется, когда вы просто хотите что-нибудь сделать самым простым способом.

Наконец, есть полимерная глина, которая имеет преимущества и недостатки, аналогичные второму варианту:

- Это отличная глина для новичков.

- Позволяет работать с формой.

- Как правило, прочная, но не на столько как обжигаемая.

- Не самая податливая по сравнению с двумя другими.

- Обычно используется для формовки и не более того.

Идеальная ситуация была бы, если бы у вас была печь для обжига и специализированная для нее глина, но если вы ограничены в средствах и пока не хотите вкладывать много денег в дорогое оборудование, то это ваши варианты.

Обжиг в духовке и печи

Обжиг в духовке – вариант, если вы работаете с обжигаемой глиной. Но, если вы готовы потратить немного больше денег, вы можете купить недорогую печь.

Преимущества обжига в духовке:

- Это дешево, так как она у вас уже есть.

- Обычно позволяет создать достойную керамику.

- Получаемые изделия достаточно долговечные.

Но если вы хотите подойти к процессу более серьезно, то вам нужна печь, потому что ваша домашняя духовка не даст желаемой температуры. У нее есть много преимуществ перед духовкой:

- Ваши изделия могут быть более разнообразными.

- Вы сможете создать подходящую атмосферу для работы.

- Вы сможете работать с более разнообразными глазурями и глинами.

- Процесс проще в управлении, так как он более медленный.

- Позволяет использовать высокотемпературный (бисквитный) обжиг, который делает керамику прочнее.

Духовка – это хорошее начало, если вы собираетесь учиться заниматься этим дома. Но советуем вам, как только вы немного научитесь, подумайте о покупке печи или обжигайте ее в студии поблизости.

Как изготовить керамику в домашних условиях

Как работать с керамикой в таком ограниченном пространстве? На самом деле это довольно просто, и мы поговорим о том, как вы можете использовать различные техники в зависимости от среды, в которой вы работаете.

Сначала поговорим о создании глиняной формы, для этого начнем со следующего:

- Возьмите глину и раскатайте ее.

- Отрежьте желаемую длину и ширину.

- Если используете лепку, скатайте глину в форме шара.

- Выберите технику для дальнейшей работы.

Если вы создаете керамику без гончарного круга, то это ручная лепка. Ручная лепка, на наш взгляд, является лучшим способом изготовления керамики, поскольку она проста и требует меньше материалов.

Рассмотрим три техники ручной лепки:

- Лепка из глиняных пластин

- Спиральная лепка

- Лепка из целого куска глины

Вы можете начать с лепки из глиняных пластин. Для этого:

- Раскатайте глину.

- Вырежьте ее до желаемой длины / ширины / высоты.

- Отложите в сторону и повторите.

- Когда все детали вырезаны, проработайте соединения, смазав их жидкой глиной, а затем соединив детали вместе.

- Сгладьте соединения.

- Повторите эти шаги с каждой стороны.

Для спиральной лепки из жгутов вы делаете что-то похожее в начале, но процесс включает в себя гораздо больше деталей:

- Раскатайте цилиндр глины так, чтобы он имел желаемую толщину и консистенцию.

- Уложите его вокруг пластины для дна.

- Когда вы дойдете до конца, отрежьте лишнее, а затем сдавите концы вместе.

- Сгладьте каждое кольцо по мере необходимости, чтобы сравнять стенки.

- Убедитесь, что все ровно и нет двух стыков, заканчивающихся в одной точке, потому что это создаст отверстия.

Когда дело доходит до глиняной посуды, удобно использовать кольцевую лепку для изготовления мисок, чашек и тому подобного и, если вы работаете с обжигаемой глиной, это отличный вариант, поскольку с ней легко работать и вы сможете сделать очень многое.

И наконец, лепка из целого куска глины, которая, возможно, самая простая для новичка, но изделия могут получаться более неровными в сравнении с другими видами лепки.

- Сделаете шар из глины.

- Надавливая от центра, дойдите до дна шара.

- Продолжайте выдавливать снизу до нужной ширины и высоты изготавливаемой чаши.

- Сделайте все стенки как можно более ровными.

Всё это можно сделать дома с помощью собственных простых материалов, так что в конечном итоге вы получите потрясающее изделие, которым уже можно пользоваться.

Как насчет гончарного круга?

Да, вы можете создавать керамику дома с помощью гончарного круга, но, если у вас его нет или вы никогда раньше не занимались гончарным ремеслом, советуем сначала пойти по пути ручной лепки. Тому есть несколько причин:

- Гончарный круг достаточно дорогой.

- К нему надо привыкать.

- Вам потребуются специальные знания, прежде чем начать работу.

- Будет достаточно пространства, чтобы наделать ошибок.

Использование гончарного круга в домашних условиях

Вы можете использовать гончарный круг, хотя и не рекомендуем начинать именно с этого. Поговорим о некоторых советах, которые облегчат вам эту задачу.

- Во-первых, вам нужен гончарный круг, который может вместить не менее килограмма глины.

- Вам лучше рассмотреть вариант электрического гончарного круга, так как он легче в использовании.

- Убедитесь, что вы знаете, как использовать глину, с которой работаете, чтобы поддерживать ее влажной, как ее сушить и обжигать.

- Замесите и раскатайте глину в жгут, чтобы подготовить заготовку.

- Удалите все пузырьки воздуха, чтобы предотвратить растрескивание в печи.

- Прилепите получившийся комочек глины на круг и отцентрируйте его.

- Увлажните руки и держите их влажными, чтобы они скользили по глине.

- Запустите круг, увеличьте скорость и вытяните глину вверх, сглаживая стенки.

- Обхватите глину руками и осадите ее из центра.

- Промните дно, вытягивайте глину, чтобы получить нужную форму.

- Держите стенки как можно более ровными.

В конечном итоге это всё, что вам нужно сделать, чтобы слепить изделие из глины на гончарном круге.

Можно ли добавить украшения?

Да, вы можно! Есть несколько способов декорирования глиняных изделий:

- Штампы с контррельефом. Их можно найти в специализированных магазинах. Используйте их на слегка влажной глине, чтобы сделать маркировку, которая отлично подходит для узоров или даже «подписей».

- Инструменты: вилки, ножи, иголки, расчески или подобное, которые могут создать удивительный дизайн и текстуры, от которых ваша керамика только выиграет.

- Отпечатки: листья, камни, ветки или подобное. Мягко прижмите их к глине, чтобы создать отпечаток перед тем, как обжечь изделие или высушить.

Художественное оформление действительно выглядит хорошо, и если вы не создаете керамику, которая требует глазурирования, то эти небольшие украшения, сделают вашу керамику еще более привлекательной.

Сушка глины

Если вы не работаете с печью, то скорее всего, вы собираетесь сушить глину воздушной сушкой или выпеканием в духовке. Есть несколько способов для каждого из них.

Для запекания в духовке:

- Разогрейте духовку до нужной температуры.

- Поместите туда глиняную заготовку на подносе.

- Запекайте необходимое количество времени.

- Проверьте твердость изделия.

Это просто, но опять же, нагрев недостаточно сильный для фарфора или фаянса.

Для воздушной сушки:

- Положите изделие в безопасное место.

- Подождите. Это может занять до 24 часов.

- Проверьте изделие на твердость и дайте ему еще времени при необходимости.

- Если вы сушите на воздухе, используйте мелкозернистую наждачную бумагу, чтобы удалить мелкие неровности, прежде чем переходить к покраске.

Сушка глиняной посуды требует времени, но вы можете извлечь из этого пользу с помощью правильной техники.

Окрашивание глиняных изделий

Вы можете покрасить глину акриловой или латексной краской, если она высушивается на воздухе. Важно, чтобы и здесь вы соблюдали определенные правила.

Некоторые советы по окрашиванию:

- Убедитесь, что, если обжигаете глину, краска предназначена для использования в печи.

- Некоторые краски не требуют обжига, что иногда может быть удобным вариантом.

- Выберите краску, которая соответствует требуемой температуре, так как высушиваемую на воздухе глину нельзя обжигать.

- Наносите краску кистями, губками или другими способами.

- Дайте краске высохнуть в соответствии с инструкцией на краску.

- Если вы собираетесь обжигать в печи посуду для еды и жидкостей, используйте сначала краску и герметик, а уже затем после сушки запускайте обжиг.

- Если вы используете печь, то также используйте глазурь, чтобы полностью закрепить покраску.

Живопись добавляет штрихи уникальности вашим произведениям, и хотя на первых шагах это может быть необязательным, вы сможете по-настоящему извлечь из этого пользу, если у вас есть интересные идеи для росписи. Некоторые также предпочитают окрашивать изделия уже после запекания в духовке, это вы решайте для себя, как вам больше нравится.

Меры предосторожности

Не забывайте проявлять некоторые меры предосторожности:

- Изучите инструкции к материалам и оборудованию.

- Помните, что печь, которую вы используете, горячая и нужно быть аккуратнее с ней.

- Будьте осторожны при формовке глины, чтобы не поранить себя.

- Изучите, какие химические вещества есть во всем, с чем вы работаете.

Многие люди получают огромное удовольствие от изготовления керамики в домашних условиях, и в этой статье мы постарались рассказать, как это сделать. Если вы хотите заняться гончарным делом и беспокоитесь о том, произведет ли то, что вы делаете должное впечатление на кого-то, то просто не думайте об этом. Совершенствуйте свою технику и всегда творите на максимуме своих возможностей, и у вас получатся уникальные глиняные изделия, которые создадут уют и комфорт в Вашем доме, добавят красок и праздничности в повседневную домашнюю обстановку, подчеркнут вашу индивидуальность.

Производство керамических изделий — цепочка шагов

Производство керамических изделий является одним из составляющих народного промысла. Технология этого производства состоит из семи этапов: заготовка сырья, обработка, приготовление, формирование готовых изделий, процесс сушки, обжиг изделий и украшение готовой продукции.

Производство керамических изделий

Самый первый этап, с которого начинается производство керамических изделий – это заготовка и обработка сырья. Заготовка обычно происходит вдоль берегов рек и затопленных песчаных карьеров. Добытую глину размельчают, удаляют из неё лишние примеси, а также доводят до равномерного, коллоидного состояния, что поможет избежать трещин и дефектов во время обжига. Технология очистки и подготовки одинакова как для желтой, так и для красной и белой глины.

Современные технологии позволили внести свежие идеи в гончарное ремесло, сделав его более простым и быстрым.

Сегодня, на предприятиях гончарного дела, можно все чаще найти не гончарный круг, а метод литья глины. Для этого используют готовые, герметичные формы, а также специально приготовленную суспензию, концентрация воды в которой варьируется от 30 до 40 процентов. Формы, наполненные глинистым раствором, сохнут в специальном помещении, после чего формы открывают. Затем, мастера цеха доводят заготовки до совершенства. Среди их инструментов присутствуют особо острые лезвия, кисточки, тёплый водный раствор. С помощью этих приспособлений и материалов они срезают с изделий литьевые каналы, лишний слой глины, а также отметки в местах стыка форм, что окончательно подготавливает изделие к обжигу. Кроме того, специальный метод эрозии, обеспечивает гладкую поверхность будущим изделиям. Для этого используют специальную кисточку и водный раствор, который выравнивает поверхность глины.

Затем, наступает самый главный этап – обжиг глиняных изделий, в процессе которого формируется структура будущего изделия, выпаривается лишняя вода, закрепляются элементы, а также удаляются некоторые избыточные примеси, которые не удалось удалить в процессе обработки сырья. Современные пастообразные суспензии позволяют избежать различных примесей, поэтому в современных гончарных мастерских, глина не меняет своего цвета после обжига, что свидетельствовало бы о том, что в глине содержится много минеральных отложений.

Обжиг будущих керамических изделий происходит при температуре от 900 до 1450 градусов Цельсия. Температура зависит от типа глины, от её плотности и вязкости, а также от преследуемого результата. К примеру, температура 900 градусов является максимальной для изделий, отличающихся особой хрупкостью, а при температуре 1450 градусов обжигают фарфоровые предметы высочайшего качества, поэтому такую технологию вы не встретите в обыкновенных гончарных мастерских.

Процесс обжига изделия задаёт прочность, а также многие другие параметры. Неправильная конструкция печи, а также неравномерное распределение газов в камере, может привести к деформации изделий, появлению трещин, либо к пережогам.

Процесс обжига керамики очень долгий, поэтому на предприятии работают до 15 печей одновременно. Производственные мощности такого предприятия могут выпускать до 100 тонн глиняных изделий в год. Главное правило гончарных мастеров – никакой спешки, иначе результат может оказаться неудовлетворительным. Испорченную в процессе обжига глину, не получится использоваться повторно, поэтому единственный способ – это утилизировать её как шлаковое отложение. Поскольку качественные породы глины встречаются в природе крайне редко, такая ошибка может стоить очень дорого.

Украшение глазурью производят в отдельном цехе. Глазурь не имеет практически ничего схожего с обыкновенной краской, однако химические реактивы, призванные обеспечить химическую нейтральность глазури, а также быструю сушку, превращают глазурь в водоэмульсионный раствор, близкий по своим свойствам к краске. Гончарное изделие окунают в специальную ванну с глазурью несколько раз, чтобы глазурь проникла в мельчайшие отверстия. После этого, поток воздуха сдувает излишки глазури с изделия перед сушкой. Сушка занимает около 20 часов, придавая любому керамическому изделию законченный, товарный вид. Вот так устроено производство керамических изделий, которое объединило в себе не только древнее искусство гончарного дела, но и современные инновации.

Общая схема производства керамических строительных изделий

При всем многообразии керамических изделий по свойствам, формам, назначению, виду сырья и технологии изготовления основные этапы производства керамических и изделий являются общими и состоят из следующих операций: добыча сырьевых материалов, подготовка массы, формирование изделий, их сушка и обжиг.

Добыча глины осуществляется на карьерах обычно открытым способом экскаваторами и транспортируется на предприятие керамических изделий рельсовым, автомобильным или другим видом транспорта. Разработке карьера предшествуют подготовительные работы: геологическая разведка с установлением характера залегания, полезной тощи и запасов глин; счистка поверхности от растений за год-два до начала разработки карьера, удаление пород, непригодных для производства.

Подготовка глин и формование изделий

Карьерная глина в естественном состоянии обычно непригодна для получения керамических изделий. Поэтому проводится ее обработка с целью подготовки массы. Подготовку глин целесообразно вести сочетанием естественной и механической обработки. Естественная обработка подразумевает собой вылеживание предварительно добытой глины в течении 1-2 лет при периодическом увлажнении атмосферными осадками или искусственном замачивании и периодическом замораживании и оттаивании. Механическая обработка глин производится с целью дальнейшего разрушения их природной структуры, удаления или измельчения крупных включений, удаления вредных примесей, измельчения глин и добавок и перемешивания всех компонентов до получения однородной и удобоформуемой массы с применением специализированной техники (глинорыхлителей; камневыделительных, дырчатых, дезинтеграторных, грубого и тонкого помола вальцев; бегунов, глинорастирочных машин, корзинчатых дезинтеграторов, роторных и шаровых мельниц, одно- и двухвальных глиномешалок, пропеллерных мешалок и др.).

В зависимости от вида изготовляемой продукции, вида и свойств сырья массу приготовляют пластическим, жестким, полусухим, сухим и шликерным способом. Способ приготовления массы определяет и способ формования и название в целом способа производства.

При пластическом способе подготовки массы и формования исходные материалы при естественной влажности или предварительно высушенные смешивают с добавками воды до получения теста с влажностью от 18 до 28%. Этот способ производства керамических строительных материалов является наиболее простым, наименее металлоемким и потому наиболее распространенным. Он испльзуется в случаях применения среднепластичных и умеренно-пластичных, рыхлых и влажных глин с у

меренным содержанием посторонних включений, хорошо размокающих и превращающихся в однородную массу. На рис. 1. приведена одна из технологических схем производства кирпича пластическим способом.

Набор и разновидности машин для подготовки массы могут отличаться от приведенных на рис. 1. в зависимости от свойств сырья и добавок. Однако формование при пластическом способе всегда производится на машине одного принципа действия – ленточном шнековом прессе (рис. 2.) с вакуумированием и подогревом или без них. Вакуумирование и подогрев массы при прессовании позволяет улучшить ее формовочные свойства, увеличить прочность обожженного изделия до 2-х раз. В корпусе пресса вращается шнек-вал с винтовыми лопастями. Глиняная масса перемещается с помощью шнека к сужающейся переходной головке, уплотняется и выдавливается через мундштук в виде непрерывного брус или ленты, или трубы под давлением 1,6-7 МПа.

Производительность современных ленточных прессов по производству кирпича достигает 10000 штук в час.

Жесткий способ формования является разновидностью современного развития пластического способа. Влажность формуемой массы при этом способе колеблется от 13% до 18%. Формование осуществляется на мощных вакуумных шнековых или гидравлических прессах. При этом способе требуется меньшие энергетические затраты на сушку, а получение изделия сырца с повышенной прочностью позволяет избежать некоторые операции в технологии производства, обязательные при пластическом способе. Формование при пластическом и жестком способах завершается разрезкой непрерывной ленты отформованной массы на отдельные изделия на резательных устройствах. Эти способы формования наиболее распространены при выпуске: сплошных и пустотелых кирпичей, камней, блоков и панелей; черепицы и т.п.

Полусухой способ производства строительных керамических изделий распространен меньше, чем способ пластического формования. Керамические изделия по этому способу формуют из шихты с влажностью 8-12% при давлениях 15-40 МПа. Недостатком данного способа является его металлоемкость почти в 3 раза выше, чем пластического. Но вместе с тем он имеет и преимущества. Длительность производственного цикла сокращается почти в 2 разе; изделия имеют более правильную форму и более точные размеры; до 30% сокращается расход топлива; в производстве можно использовать малопластичные тощие глины с большим количеством добавок отходов производства – золы, шлаков и др. Сырьевая масса представляет собой порошок, который должен иметь около 50% частиц менее 1мм и 50% размером 1-3мм.

Прессование изделий производится в прессформах на одно или несколько отдельных изделий на гидравлических или механических прессах. По этому способу делаются все виду изделий, которые изготовляются и пластическим способом.

Сухой способ является разновидностью современного развития полусухого производства керамических изделий. Пресс-порошок при этом способе готовится с влажностью 2-6%. При этом устраняется полностью необходимость операции сушки. Таким способом производят плотные керамические изделия-плитки для полов, дорожный кирпич, материалы из фаянса и фарфора.

Шликерный способ применяется, когда изделия изготавливаются из многокомпонентной массы, состоящей из неоднородных и трудноспекающихся глин и добавок, и когда требуется подготовить массу для изготовления керамических изделий сложной форму методом литья. Отливка изделий производится из массы с содержанием воды до 40%. Этим способом изготовляются санитарно-технические изделия, облицовочные плитки.

Сушка изделий

Перед обжигом изделия должны быть высушены до содержания влаги 5-6% во избежание неравномерной усадки, искривлений и растрескивания при обжиге.

Прежде сырец сушили преимущественно в естественных условиях в сушильных сараях в течении 2-3 недель в зависимости от климатических условий.

В настоящее время сушка производится преимущественно искусственная в туннельных непрерывного действия или камерных периодического действия сушилах в течении от нескольких до 72-х часов в зависимости от свойств сырья и влажности сырца. Сушка производится при начальной температуре теплоносителя – отходящих газов от обжиговых печей или подогретого воздуха – 120-150 °C.

Обжиг изделий

Обжиг – важнейший и завершающий процесс в производстве керамических изделий. Этот процесс можно разделить на три периода: прогрев сырца, собственно обжиг и регулируемое охлаждение. При нагреве сырца до 120 °C удаляется физически связанная вода и керамическая масс становится непластичной. Но если добавить воду, пластические свойства массы сохраняются. В температурном интервале от 450 °C до 600 °C происходит отделение химически связанной воды, разрушение глинистых минералов и глина переходит в аморфное состояние. При этом и при дальнейшим повышении температуры выгорают органические примеси и добавки, а керамическая масса безвозвратно теряет свой пластические свойства. При 800 °C начинается повышение прочности изделий, благодаря протеканию реакций в твердой фазе на границах поверхностей частиц компонентов.

В процессе нагрева до 1000°C возможно образование новых кристаллических силикатов, например силлиманита, а при нагреве до 1200°C и муллита. Одновременно с этим легкоплавкие соединения керамической массы и минералы плавни создают некоторое количество расплава, который обволакивает не расплавившиеся частицы, стягивает их, приводя к уплотнению и усадке массы в целом. Эта усадка называется огневой усадкой. В зависимости от вида глин она составляет от 2% до 8%. После остывания изделие приобретает камневидное состояние, водостойкость и прочность. Свойство глин уплотняться при обжиге и образовывать камнеподобный черепок называется спекаемостью глин.

В зависимости от назначения обжиг изделий ведется до различной степени спекания. Спешимся считается черепок с водопоглощением менее 5%. Большинство строительных деталей и изделий обжигаются до получения черепка с неполным спеканием в определенном температурном интервале от температуры огнеупорности до начала спекания, называемым интервалом спекания.

Интервал спекания для легкоплавких глин составляет 50-100°C, а огнеупорных до 400°C. Чем шире интервал спекания, тем меньше опасность деформаций и растрескивания изделий при обжиге.

Интервал температур обжига лежит в пределах: от 900°C до 1100°C для кирпича, камня, керамзита; от 1100°C до 1300°C для клинкерного кирпича, плиток для полов, гончарных изделий, фаянса; от 1300°C до 1450°C для фарфоровых изделий; от 1300°C до 1800°C для огнеупорной керамики.

Авторы: редакционная статья ТехСтройЭкспертизы

Техническая строительная экспертиза

Узнать стоимость и сроки online, а также по тел.: +7(495) 641-70-69; +7(499) 340-34-73; e-mail: [email protected]

Читайте также:

Этапы производства керамических изделий

Виды фарфора

— Твердый. В состав тверд. фарфора входит 50%глинистых в-в, по 25% отощителей и плавней. Темпер. обжига 1380-1420 0С. Кристал. фаза составл. 30-35%, стекловид. 40-60%, газовая 5-7%. Тверд. фарфор отличается высок. степенью спекания, прочностью, термич. и механич. устойчивостью. просвечивает в толщине до 2,5мм, при ударе издает чистый звук. Использ. при изготовл. посуды и художественных изделий. Разновидностью тверд. фарфора явл. низкотемпературный фарфор. Он содержит 41-46% глинистых вещ-в, 45-52% плавней, отощителей от 2 до 14%. Темпер. обжига 1180 0С. Он хар-ся высок. прочностью, в тонком слое не просвечивает, т.к покрывается непрозрачной глазурью. Используется для изготовления посуды общепитов.

— Мягкий. Выпускается 2 разновидностей:

- Мягкий костяной отлич. высок. содерж. в массе плавней 53%,глинистые в-ва32% и отощители 15%. Темпер. обжига 1260 0С. В структуре черепка 85% стекловид. фазы. Черепок очень тонкий, высокой белизны и просвечиваемости (до 4 мм.), но имеет меньшую прочность и термостойкость. Используется для изготовл. высокохудож. чайной и кофейной посуды декоративных изделий.

- Высокополевошпатовый предназначен для худож-декоративн. изделий в основном скульптур.

2.Сырье для изготовления керамических товаров подразделяют на материалы для черепка, глазури и материалы для декорирования.

1. Материалы для черепка – это пластичные глинистые вещества (глина, каолин), отощающие (кварцевые) материалы и плавни.

Глина — тонкодисперсная горная порода, представляющая собой смесь различных минералов — водных алюмосиликатов (каолинит и др.). Глины подразделяют по огнеупорности, способности к спеканию, окраске. В производстве фарфора и фаянса используют огнеупорные, беложгущиеся глины (не более 0,8-1% оксидов железа), в гончарном производстве – легкоплавкие красножгущиеся глины.

Каолин – наиболее ценный глинистый материал, отличающийся высокой огнеупорностью, но слабой пластичностью; ввиду меньшего содержания окрашивающих примесей он имеет почти чисто-белый цвет.

В основе керамического производства лежат характерные свойства глинистых материалов – способность образовывать с водой пластичное тесто и легко формироваться, сохранять связность в сухом состоянии и приобретать прочность и твердость после обжига. Глинистые материалы, особенно каолин, повышают белизну, прочность, химическую и термическую устойчивость обожженных изделий.

Отощители – непластичные материалы (кварц, кварцевый песок), которые регулируют пластичность, сокращают усадку изделий при сушке и обжиге, формируют структуру черепка при обжиге.

Плавни – это легкоплавкие материалы (полевой шпат, пегматит, перлит, костяная зола и др.), снижающие температуру обжига и способствующие спеканию черепка. Расплавляясь при обжиге, они образуют прозрачное вязкое стекло, которое связывает частицы массы, заполняет поры, частично растворяет глинистые вещества и выделяет из расплава кристаллы муллита. Плавни обуславливают просвечиваемость черепка.

Порообразующие добавки – вводятся с целью получения облегчен. керамич. изд с улучш. теплофизич. св-вами, мех. прочностью и морозостойкостью.

Пластифицирующие добавки – вводят для улучш. сушильных св-в и лучшей формуемости изделия.

2. Материалами для глазури служат полевой шпат, кварцевый песок, мел и другие.

Глазурь – это стекловидная пленка на поверхности керамических изделий. Она снижает водопоглощение черепка, повышает прочность, гигиеничность и эстетичность изделий. Тугоплавкую фарфоровую глазурь изготавливают из полевого шпата, кварца с добавкой каолина, а легкоплавкую фаянсовую и майоликовую — из кварцевого песка, соды, мела, оксидов бора, стронция и др.

По наличию глазури керамические изделия подразделяют на глазурованные и неглазурованные. Глазури могут быть прозрачными и заглушенными, бесцветными и цветными (одно- и многоцветными), с поверхностью блестящей, матовой , ирризирующей, с рисунком «кракле» и другие.

3.Материалами для декорирования керамики являются керамические краски, препараты драгоценных металлов, ангобы. Керамические краски подразделяют на:

— надглазурные — представляют собой смесь пигментов (оксиды железа, кобальта, меди и др.) с флюсами (свинцовые, свинцово-борные силикаты). При обжиге (600-800оС) флюсы размягчаются, и краска наплавляется на глазурь.

— внутриглазурные — обжигают при 1200-1400оС. При этом краски выплавляются или погружаются в глазурь, что обеспечивает их высокую механическую и химическую устойчивость.

— подглазурные — наносят на неглазурованную поверхность черепка и закрепляют в политом обжиге вместе с глазурью. Подглазурный кобальт дает глубоко синюю окраску, а растворимые соли кобальта, никеля – мягкие (пастельные) тона. Ангобы – разновидность подглазурной краски на основе тонкодисперсных глин с добавлением пигментов – широко используют при декорировании майолики и реже при декорировании фаянса.

Этапы производства керамических изделий

1. обработка сырья; 2. приготовление массы; 3. формирование изделия; 4. сушка; 5. обжиг; 6.декорирование.

Обработка сырья и приготовление массы сводится к очистке сырья от посторонних главным образом окрашив. примесей; грубому и тонкому его помолу; смешению в соотв. с рецептурой; тщательной переминке и вакуумизации массы. Формование бытовых изделий производится из пластичной массы и литьем из шликера (суспензии компонентов массы в воде). Изделия простых очертаний имеющих формы тел вращения (тарелки, кружки) формир. из пластичной массы влажностью 20-25% на станках в гипсовых или других вращающихся формах посредством шаблона или ролика. изделия сложной конфигурации с тонкими стенками с рельефными или ажурными рисунками изготавливают отливкой жидкого шликера в гипсовую форму. Сушка может осущ. как в естеств. так и в искусстьв. условиях. Имеет целью повысить прочность п/ф и подготовить его к обжигу. Обжиг формир. структуру черепка и св-ва керамич. изделия. обычно проводят двукратный обжиг. Первый обжиг – утельный. для твердого фарфора явл. предварит. 900-10000 С; для мягк. фарфора 1260 0 С, фаянса 1250-1280 0 С, майолики 990-1100 0 С явл. основным, определяющим их св-ва. Второй обжиг — политой. это обжиг тверд. фарфора при темпер. 1350-1420 0 С. Имеют целью завершение физико-хим. превращ. компонентов, окончат. формир. черепка и глазури, ее зеркальный розлив. При политом обжиге мягк. фарфора, фаянса, майолики происходит плавление и закрепление глазури. Изделия из низкотемпературного фарфора закрепляют однократно.

При нарушении газового и температурного режимов обжига возникают дефекты черепка и глазури: пятнистость, деформация, трещины, пузыри и прыщи, мушка, матовость, наколы, плешины глазури и др. Декорирование изделий. Декорируют керамические изделия посредством окрашивания массы в розовый, голубой, зеленый цвета, нанесение декоративных глазурей (цветных, «кракле», кристаллических, матовых и др.), рельефными и углубленными рисунками, но чаще всего раскрашиванием.Разделка рельефа– это разрисовка всех деталей рельефа краской или золотом. Основными видами разделок являются следующие.

Усик, отводка, лента – это непрерывные круговые полоски разной ширины: усик – до 1 мм, отводка – до 3, лента – 4-10 мм. На фаянсовые изделия наносят также буфетную ленту шириной 12-16 и 32 мм, на фарфоровые изделия с вырезным краем – ленту с завалом, захватывающую вырезной край. Эти разделки применяют самостоятельно или в комбинации с другими.

Трафарет представляет собой плоскостной одно-, двух- или многокрасочный рисунок с резко очерченными краями. Получают его распылением краски через вырезы трафарета. Внешние признаки: в рисунке отсутствуют мелкие детали, краска нанесена тонким слоем, детали рисунка отделены друг от друга.

Крытье сплошное – это покрытие корпуса изделия равномерным слоем краски; полукрытье – цветная полоса шириной 20 мм и более; нисходящее крытье – это крытье с постепенным переходом от сильного тона краски к слабому; при крытье с прочисткой в краске прочищен узор.

Штамп – однокрасочный графический рисунок краской или золотом, наносимый резиновым штампом. На фаянсовой посуде используют штамп с цветным пудражом одной или более красками.

Печать — графический однокрасочный рисунок, перенесенный с гравированной доски или вала на папиросную бумагу или резиновую мембрану, а с них на изделие. Рисунок может быть дополнительно раскрашен вручную одной, двумя или более красками. Внешние признаки: – тонкий одноцветный контур, следы ручной раскраски.

Декалькомания (деколь) представляет собой одно или многокрасочный рисунок, наносимый с помощью переводной картинки. Различают деколь обычную и сдвижную, или шелкотрафаретную. Обычная деколь едва ощущается рукой, рисунок чуть матовый с тонкой деталировкой, переходами одного тона в другой. Сдвижная деколь имеет более толстый слой краски, насыщенный цвет, однако число красок в рисунке ограничено, переходы тонов, как правило, отсутствуют. Разработаны комбинированные и золотосодержащие деколи.

Шелкография – это одно- или многокрасочный рисунок с тонкими и точными штрихами. Получают его продавливанием краски через шелковый трафарет-сетку.

Живопись выполняется вручную кистью или пером красками, золотом, люстрами и их комбинацией. Рисунок сочный, яркий со следами работы кистью. Иногда рисунок наносят по мастике. По рисунку матовым золотом может выполняться гравировка (цировка).Рисунки в зависимости от расположения (композиции) подразделяют на:

— сплошные — покрывает всю внешнюю поверхность или борт изделий

— бортовые — – расположен непрерывной полосой по борту, низу или посередине изделия,

— раскидные – это пять и более не связанных друг с другом лепков или рисунков

— букетом – до трех рисунков включительно

Разделки выполненные надлазурными красками, закрепляют в муфельном обжигу. Затем изделия сортируют, маркируют штампом или деколью с указанием товарного знака завода, сорта, группы разделки, розничной цены.

Фотокерамика – это фотография воспроизвед. на изделии, часто в медальоне, т.е. в круглом, овальном и другом обрамлении.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Общая схема технологии изготовления керамических изделий — Студопедия

Производство керамики включает четыре этапа:

1этап: Карьерные работы – включают добычу глины экскаваторами в карьерах, ее транспортирование (вагонетками, ленточными транспортерами), хранение промежуточного состава глины. При хранении глины усредняется ее состав, влажность, разрушается ее природная структура. Глина дисперсируется на мелкие частицы, чем улучшается пластичность и формовочные свойства глиняной массы.

2этап: Механическая обработка глиняной массы — осуществляется глинообрабатывающими машинами для выделения камней, измельчения и усреднения массы.

3этап: Формование – в зависимости от состава масс, способов формования изделия, размеров и назначения их глину обрабатывают: сухим, полусухим, пластическим и мокрым способами.

[ При полусухом способе сырьевые материалы сушат, дробят, размалывают, тщательно перемешивают. Сушат глину в спец. барабанах, дробят и размалывают в бегунах или шаровых мельницах, смешивают в лопастных машинах. Влажность получаемого пресс-порошка 8-12%. Увлажняют порошок водой или паром. Полусухой способ применяют в производстве кирпича полусухого прессования, плиток для полов, облицовочных плиток.

[ При пластическом способе сырьевые материалы смешивают при естественной влажности или с добавлением воды для получения глиняного теста влажностью 18-20%. Сырье измельчают и перерабатывают в вальцах, бегунах и глиномешалках. Этот способ применяют в производстве глиняного кирпича, черепицы.

[ При мокром способе сырьевые материалы измельчают в порошок, тщательно перемешивают в присутствии большого кол-ва воды (45-50%), получая однородную текучую массу – шликер (сметанообразная консистенция).

Способы формования

§ Полусухой способ формования – применяют массу с влажностью 8-12%, что сокращает, а иногда и исключает сушку. Каждое изделие формуют отдельно на прессах под давлением.

§ Пластический способ (кирпич, черепица) – подготовленную глиняную массу влажностью 18-20% направляют в приемный бункер ленточного пресса. Шнеком масса дополнительно перемешивается, уплотняется и выдавливается в виде бруса через выходное отверстие пресса со смешанными мундштуками для изменения ассортимента изделий. Выходящий из мундштука брус, разрезается не отдельные изделия, укладывается на полки вагонеток и направляется на сушку.

§ Мокрый способ формования (санитарно-технический фаянс). Глиняную массу влажностью 45-50% заливают в форму, сушат и т.д.

4этап: Сушка и обжиг. Отформованное изделие сушат до влажности 8-10%. За счет сушки повышается прочность сырца, предотвращаются растрескивания его и деформации при обжиге. Сушка может быть естественной (на открытом воздухе) и искусственная (спец. сушилками периодического или непрерывного действия). Сушилки периодического действия – отдельные камеры, в кот. на полках размещается сырец. В камерных сушилках все операции по загрузке, сушке и выгрузке повторяются через опред. промежутки времени. Сушилки непрерывного действия представляют собой туннель, в кот. сырец в вагонетках постепенно проходит туннель и высушивается. Обжиг – завершающий этап технологии.

15) Процессы, протекающие при сушке и обжиге глин.

При сушке воздушная усадка происходит в процессе испарения воды из сырца, вследствие уменьшения толщины водных оболочек вокруг частиц глины, возникновения в порах менисков и сил капиллярного давления, стремящихся сблизить частицы. Обжиг – завершающий этап технологии изготовления керамических изделий. При нагреве, т.е. в процессе высокотемпературного обжига, глина претерпевает глубокие физико-химические изменения. Процесс обжига условно делят на три периода: прогрев сырца, обжиг, охлаждение обожженных изделий.

При прогреве сырца до 100-1200С температуру поднимают медленно, при этом удаляется физически связанная и свободная вода. (Al2O3*2SiО2*2H2O – химически связанная вода).

При температуре 3000С и выше начинается выгорание органических примесей.

450-6000С — происходит дегидратация (удаление хим. связанной воды), что сопровождается потерей пластичности. Образуется безводный метакаолинит Al2O3*2SiО2.

При 700-8000С происходит разложение безводного метакаолинита на отдельные оксиды Al2O3 и SiО2.

При 9000С и выше отдельные оксиды вновь соединяются, образуя искусственный минерал 3Al2O3*2SiО2 — муллит, кот. придает изделию водостойкость, термостойкость, прочность. С его образованием глина необратимо переходит в камневидное состояние – образуется глиняный черепок.

При 800-9000С расплавляются легкоплавкие составляющие глины, цементируя и упрочняя материал.

Обжигают керамические изделия в тоннельных печах. Тоннельная печь – канал длинно 150-220м, в кот. по рельсам движутся вагонетки с обжигаемыми изделиями. Зоны печи: зона загрузки, зона подогрева, зона обжига, зона охлаждения и выгрузки. Длительность обжига до трех суток. Температура обжига: стеновая керамика (кирпич, плиты) – 900-15000С; плитка фасадная t=1000-11000С; плитка для полов t=1200-13000С; огнеупорный кирпич t=15800С. для глазурования изделий осуществляется двойной обжиг: при первом обжиге плитки обжигают в печах t=1240-12500С, после охлаждения и сортировки на плитку поливом наносят слой глазури и обжигают при t=14000С вторично.

16) Виды глиняного кирпича и камней. Панели из кирпича.

К стеновым керамическим материалам и изделиям относят: кирпич глиняный (обыкновенный, пустотелый и легковесный), керамические пустотелые камни, лицевые керамические кирпичи. Кирпич керамический представляет собой искусственный камень, изготовленный из глины с добавками или без них и обожженный. По внешнему виду кирпич должен иметь форму прямоугольного параллелепипеда с прямыми ребрами и углами с ровными гранями.

Кирпич глиняный обыкновенный в зависимость от предела прочности при сжатии и изгибе согласно ГОСТу делят на марки: М75…М300 (Rсж=7,5…30МПа) . Кирпич должен обладать теплоизоляционными свойствами, что в значительной степени зависит от его пористости. Ввиду этого ГОСТом установлено минимально — допустимое водопоглощение по массе Wm= не менее 6-8%, средняя плотность 1600-1900 кг/м3, морозостойкость – 4марки: F15…F50. Для экономии сырья и топлива, улучшения теплоизоляционных свойств и уменьшения средней плотности при производстве кирпича вводят выгорающие добавки.

Стандартный полнотелый рядовой кирпич должен иметь размеры 250х12х65мм.

Кирпич пустотелый с круглыми или прямоугольными пустотами, вертикально расположенными по отношению к постели, выпускают девяти видов с количеством пустот 2-60 и пустотностью 10-33%. Кирпич с горизонтальным расположением пустот производят трех видов с четырьмя или шестью сквозными прямоугольными отверстиями в один или два ряда и пустотностью 41-42%.

Камни керамические (только пустотелые) с вертикальным расположением пустот производят шести видов, они имеют 7-38 отверстий и пустотность 25-37%. Камни керамические с горизонтальным расположением пустот изготовляют трех видов с количеством пустот 3,7 и 11 и соответственно пустотностью 17, 56 и 53%.

Кирпич и камни пустотелые и пористопуслотелые применяют для наружных и внутренних несущих и самонесущих стен промышленных, гражданских, сельскохозяйственных зданий, а также для изготовления стеновых блоков и панелей для индустриального строительства. Пористые и пустотелые стеновые материалы нельзя использовать для подземных строений, подвалов и стен мокрых помещений.

Технология изготовления керамических изделий — Студопедия

Производство керамических изделий включает в себя следующие основные процессы:

• приготовление керамических масс;

• формование изделий;

• сушка;

• обжиг.

Приготовление керамических масс

Керамические массы — это смесь исходных сырьевых материалов, приготовленная по рецептуре, заданной для каждого вида изделий. Она является основой керамического черепка, который, собственно, формует изделие. Для приготовления керамических масс измельченное сырье вначале дозируется по весу, а затем тщательно перемешивается. Способы приготовления масс могут быть различны, в зависимости от вида производимого изделия и метода его формования. Масса может быть приготовлена в виде пластичного «теста» или жидкого шликера.

Формование изделий

ерамические изделия формуют методом пластического формования из пластичной массы или методом литья (жидким шликером) в гипсовых формах. Пластичное формование предполагает как ручное изготовление изделий (лепка, отминка по формам, вытягивание на гончарном круге), так и механическое (на современных станках). Изделия сложной конфигурации и тонкостенные изготавливают литьем в гипсовых формах, что выполняется и вручную, и на механизированных установках.

Сушка

Отформованные изделия обыкновенно имеют влажность 20 — 28%. Перед обжигом полуфабрикат необходимо высушить до содержания в нем влаги не более 2 — 5%, для того чтобы придать изделию необходимую механическую прочность, а также во избежание деформации и растрескивания при обжиге.

Обжиг

В процессе обжига формируется структура черепка, определяющая технические свойства изделия (пористость, механическую прочность, термоустойчивость и др.). В производстве художественных керамических изделий используют двукратный и — реже — однократный обжиг. При однократном обжиге изделие после сушки сразу глазуруют и затем обжигают. Такой способ обработки можно применить для толстостенных изделий. При двукратном обжиге полуфабрикат после сушки подвергают вначале первому (утильному) обжигу, при котором изделие приобретает механическую прочность, затем его глазуруют и обжигают второй раз (политой обжиг). При некоторых способах декорирования керамики для закрепления красок и позолоты изделия подвергают третьему обжигу (муфельному) при температуре 600 — 800°С.

компаний по производству керамики | Справочник IQS

бизнес Отраслевая информация

Ассоциации производителей керамики Выставки керамического производства

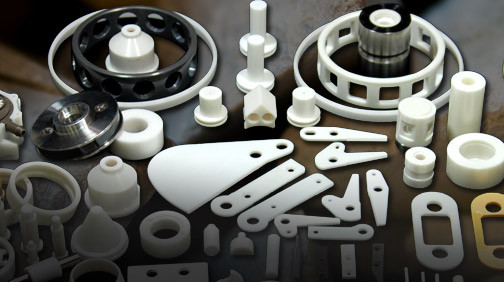

Производство керамики

Проще говоря, производство керамики — это технология создания керамических материалов, которые могут использоваться в широком спектре высокотехнологичной инженерной продукции и оборудования. Как следует из названия, эти изделия изготавливаются из керамики, обычно глины и других неметаллических материалов.Компоненты материала смешиваются с химическими растворами высокой чистоты, чтобы обеспечить прочность машины, которую они поддерживают.

Приложения

Обычно керамика ассоциируется с художественной и декоративной керамикой из глины и других композитных материалов. Однако промышленная керамика, хотя и изготовлена из одних и тех же материалов, служит разным целям. Промышленная керамика используется для поддержки машин или деталей машин, а также для повышения производительности производственных процессов.В настоящее время керамика проектируется и конструируется как продукция промышленного назначения. У керамической промышленности есть клиенты по всему миру.

Отрасли, в которых используются керамические детали и изделия, включают: авиакосмическую, автомобильную, военную и оборонную, медицину и здравоохранение, производство электроэнергии, огнеупоры, промышленность, пищевую промышленность, химическую промышленность и строительство.

Произведено продукции

Керамические изделия можно разделить на четыре основные категории: конструкционная керамика, огнеупоры, белые изделия и техническая керамика, также известная как инженерная керамика или высокотехнологичная керамика.

К изделиям из конструкционной керамики относятся такие изделия, как формы кирпича и керамическая плитка; огнеупорные керамические изделия включают футеровку печей и тигли; изделия из белой посуды включают костяной фарфор для столовой и другую декоративную керамику. Наконец, технические керамические детали включают высокопроизводительные керамические детали, используемые в аэрокосмической, ядерной, биомедицинской, военной, оборонной и автомобильной сферах, где требуется исключительная термостойкость или изоляция, износостойкость и коррозионная стойкость.

Пятая, менее используемая категория керамической продукции — это электрокерамика, в которую входят керамические изоляторы, конденсаторы, магниты , и сверхпроводники.

Другие продукты, изготовленные с помощью керамического производства, включают электродвигатель , деталей, керамические магнитные детали, керамические шарики, керамические стержни , , керамические лопасти и вращающиеся подшипники, используемые в ветряных турбинах и реактивных двигателях, керамические изоляторы, керамические прокладки, челночные плитки, напольную плитку , керамические трубки, протезы конечностей, заменители костей и зубов, бронежилеты, химическая и экологическая керамика (волокна, мембраны и катализаторы), а также керамические покрытия для защиты поверхности и регулирования температуры.

|  |

Производство керамики — LSP Industrial Ceramics, Inc. | Производство керамики — LSP Industrial Ceramics, Inc. — C-Mac International, LLC |

|  |

Производство керамики — LSP Industrial Ceramics, Inc. — C-Mac International, LLC | Производство керамики — LSP Industrial Ceramics, Inc. |

История

Концепция использования керамики для удовлетворения многочисленных потребностей в нашей повседневной жизни и в промышленном производстве не нова. Скорее, мы использовали глиняную посуду на протяжении тысяч лет. Тем не менее, современная промышленная керамика восходит к 1700-м годам.

Все началось в 1709 году, когда Абрахам Дарби использовал кокс в сочетании с глиной для повышения эффективности процесса плавки на своем производственном предприятии.Это было первое известное и отмеченное свидетельство керамической инженерии в новейшей истории человечества. Пятьдесят лет спустя в Сток-он-Трент, Англия, человек по имени Джозайя Веджвуд открыл первую фабрику по производству керамики.

Керамика получила большой успех в 1888 году, когда австрийский химик Карл Йозеф Байер разработал процесс отделения алюминия и от бокситовой руды. Этот процесс, который используется до сих пор, упростил и удешевил создание разнообразной керамики. Ранее в том же десятилетии, в 1880 году, братья Пьер и Жак Кюри открыли пьезоэлектричество, которое является ключевым свойством электрокерамики, иногда известной как производство пьезокерамики.В 1893 году Э. Ачесон изобрел процесс создания синтетического карбида кремния , еще одного популярного керамического материала.

В первой половине 20-го века химики продолжали открывать новые и улучшать существующие керамические материалы, в то время как инженеры и производители продолжали совершенствовать и расширять процессы, используемые для изготовления керамических изделий. Благодаря этим усовершенствованиям керамика широко использовалась в производстве оружия и средств защиты во время Второй мировой войны.

Сегодня керамическая промышленность открывает новые горизонты, поскольку химики создают все более эффективные составы керамических материалов. Например, им удалось синтезировать гидроксиапатит, который является природным минеральным компонентом кости. Используя этот процесс для формирования керамического материала, производители смогли перейти в область биокерамики и создать такие продукты, как синтетические кости и зубные имплантаты. Более того, поезда в Японии теперь используют эффект Мейснера с керамическими магнитами для создания левитации.При всех этих новых разработках и исследованиях мало что из керамики может не использоваться в будущем. л

Обработка материалов

Керамика из глинозема

Оксид алюминия — это широко используемый материал в промышленной керамике. Керамика из оксида алюминия, которая используется в основном в полупроводниковых соединениях и системах электроизоляции, может быть названа одним из самых современных и прочных материалов. Вы можете изготовить эту керамику, выполнив ряд процессов, таких как изостатическое прессование и литье под давлением .Лучшая особенность этих материалов заключается в том, что они имеют твердую поверхность и могут иметь превосходную отделку поверхности в соответствии с требованиями конкретного применения.

С технической точки зрения оксид алюминия — это материал, который считается химически стабильным из-за его высоких свойств ионных атомных связей. Оксид алюминия — это высокоионный материал, он работает как отличный электрический изолятор. Еще одно преимущество оксида алюминия состоит в том, что он показывает сильную устойчивость к коррозии и повреждениям.

Стеатитовая керамика

Стеатитовая керамика, изготовленная из силиката магния, предлагает более совершенный вариант работы в качестве электрического изолятора.Эта керамика отличается прочностью, долговечностью и изоляцией. Благодаря своим выдающимся изоляционным свойствам стеатит используется при проектировании и изготовлении термостатов . Этот материал является ключевым керамическим компонентом во многих электрических компонентах жилых и коммерческих помещений.

Циркониевая керамика

Диоксид циркония — ключевой элемент в блестяще разработанных автомобильных датчиках кислорода и стоматологической керамике. Обладая высокой устойчивостью к коррозии и разрушению, этот материал является отличным выбором для керамического производства высокочувствительных и хорошо используемых компонентов.Износ и истирание определенно не являются проблемой для производителей, использующих циркониевую керамику.

Керамика из карбида кремния

Керамика из карбида кремния создается с использованием небольшого количества карбида кремния под высоким давлением и интенсивностью в процессе, известном как спекание. Керамика, полученная в результате сочетания этого материала и этого процесса, очень прочная и долговечная. По этой причине эта керамика используется в производстве автомобильных тормозов и сцеплений.

Муллит керамика

Поскольку муллит является редким материалом на земле, он является дорогостоящим заменителем обычных керамических изделий. Однако муллитовая керамика не имеет себе равных, когда требуются прочность и высокая термостойкость. Материал может использоваться в приложениях, которые работают в условиях высокого теплового расширения и низкого давления, но при этом требуют низкой теплопроводности.

Глина

Керамические детали, изготовленные из глиняных материалов, включают фаянс, керамику, фарфор и костяной фарфор.Обычно он не используется для изготовления промышленных керамических деталей.

Подробности процесса

Традиционный процесс производства промышленных керамических изделий состоит из нескольких стадий, включая измельчение, дозирование, формование, сушку и спекание.

- Измельчение: В этом процессе сырью придается желаемая небольшая форма. Измельчение сырья состоит из нескольких подэтапов, которые включают разрушение, сжатие и удар.

- Дозирование: Этот этап процесса включает в себя такие упражнения, как сбор материалов в соответствии с заранее заданным методом подготовки керамики.Он также включает аддитивное производство.

- Смешивание: На этом этапе керамические ингредиенты смешиваются с помощью различных процедур и машин. Часто их превращают в суспензии при добавлении воды или другой жидкой добавки.

- Формование: После подготовки основы начинается собственно формирование керамических компонентов. Есть несколько процессов формования, которые производители используют для создания керамических деталей. К ним относятся такие процессы, как литье в шликере, прессование, экструзия и литье под давлением.

- Сушка: После того, как керамика будет сформирована, ей дают полностью высохнуть. Этот процесс укрепляет форму керамики.

- Спекание: Чтобы завершить процесс формования, производители помещают керамическую деталь, известную как зелень, в печь или дымоход. Спекание укрепляет керамическую деталь, заставляя ее оксиды связываться и десификатировать. Во время этого химического изменения образуются как ионные, так и ковалентные связи, которые создают кристаллическую структуру керамики. В этом процессе участвуют катионы; Ионная структура определяется при вычислении разницы электроотрицательностей между катионами и анионами.

Для массового производства хорошо подходит шликерное литье. Он особенно хорошо подходит для сложных форм, тонких стен и сантехники. Методы прессования, такие как горячее прессование и горячее изостатическое прессование, лучше всего подходят для современной керамики. Такие процессы формования, как экструзия и литье под давлением, лучше всего подходят для создания более простых керамических деталей формы, таких как трубы и трубки.

После завершения формования производители могут подвергать керамические детали вторичным процессам, таким как глазирование, полировка, шлифовка, , резка или механическая обработка.

Дизайн

В процессе производства керамики основная задача дизайнеров изделий — создать что-то, что хорошо согласуется с дизайном и разработкой приложения. Для этого они очень внимательно рассматривают такие факторы, как материалы, которые обладают разными качествами. Оксиды (напр.диоксид кремния, диоксид циркония) и неоксиды (например, нитрид кремния, карбид кремния), например, обладают различными свойствами полупрозрачности, твердости, коррозионной стойкости, термостойкости, износа, веса, поглощения микроволн и теплоизоляции. Например, оксид алюминия и карбид бора являются исключительно твердыми и поэтому полезны при бронировании.

Используемое оборудование

При производстве керамики поставщики полагаются на вспомогательные машины, такие как печи для спекания, силиконовые или металлические формы, машины для экструзии резины , машины для литья под давлением , машины для литья под давлением и компьютерные программы для создания чертежей.

Любую систему производства керамики можно настроить в соответствии с областью применения, в которой она работает. Настройки обычно основаны на таких факторах, как требуемый объем и скорость производства, требования к качеству, сложность формы и вторичные процессы.

Преимущества

Долгосрочные преимущества керамики включают надежную работу деталей, которая часто в три раза выше, чем у других материалов, что делает керамические материалы более экономичным выбором во многих областях применения.

Кроме того, керамические детали обладают высокой температурой плавления, стойкостью к окислению, высокой твердостью и малым весом.Они также немного похожи на хамелеонов; Многие из желаемых свойств различных металлов, полимеров и каучуков могут проявляться в керамических материалах. Например, керамика часто столь же устойчива к коррозии, как нержавеющая сталь; некоторые разновидности могут быть тверже титана; некоторые из них могут быть отлиты под давлением, как полимеры и каучуки, а многие из них легкие, как алюминий , или полимеры.

КерамикаAdvanced может превосходить металлы во многих ситуациях, особенно в суровых условиях, а также иногда может проводить электричество лучше, чем медь.Существует широкий спектр продуктов, которые стали возможны исключительно благодаря керамике, например, космические шаттлы и ракетные конусы, которые потрескались бы без теплоизоляционных керамических корпусов.

Еще одно преимущество керамики заключается в том, что ее можно использовать в экологических целях для поглощения токсичных материалов и уменьшения загрязнения или для очистки воды.

На что обратить внимание

Керамические изделия разнообразны и сложны, и для получения высококачественных решений, на которые вы можете положиться, требуется хороший отраслевой гид и производитель.Однако больше, чем хороший контрактный производитель, вам нужен правильный производитель, который может соответствовать всем вашим спецификациям, работать в рамках ваших временных рамок и бюджета и который хочет много работать для вас. Лучший способ найти этого производителя — просмотреть список поставщиков, который мы указали в верхней части этой страницы. Проверьте их веб-сайты, а затем обратитесь к одному или нескольким из них, чтобы узнать цену.

Типы производства керамики

- Керамика из оксида алюминия или оксид алюминия — это чрезвычайно прочный и экономичный вариант, используемый во многих промышленных и коммерческих целях.

- Тигли из глинозема — это тигель, изготовленный из оксида алюминия, также называемого оксидом алюминия, который является тем же материалом, который используется для производства металлического алюминия. Керамическая форма оксида алюминия часто используется для производства тиглей из оксида алюминия из-за ее прочности, низкой стоимости и способности выдерживать температуры выше 3272 ° F.

- Керамическая броня — это чрезвычайно твердый неметаллический корпус, обладающий хорошей вязкостью разрушения, экстремальной износостойкостью и коррозионной стойкостью, а также высокой способностью поглощать баллистические удары.

- C Керамические шарики — это катящиеся сферические элементы из неорганических неметаллических материалов, которые используются в приложениях, включающих вращательное или линейное движение в дополнение к ряду других функций.

- Керамические подшипники гладкие, легкие и обладают высокими допусками, что позволяет

максимальная скорость вращения.

- чрезвычайно надежны и выносливы, часто изготавливаются из глиноземной керамики

или стеатит.

- хотя и дороги, но могут обеспечить предметам с покрытием срок службы до

В 10 раз дольше.

- представляют собой необработанную керамику, смешанную с другими материалами для достижения желаемых свойств.

Керамические композиты могут быть значительно прочнее и устойчивее

нанести повреждения.

- Керамические тигли — это просто тигли, сделанные из керамического материала, такого как глина, обожженная в печи.

- C Шлифование керамики — это процесс проектирования и производства, при котором абразив используется для удаления материала, определения размеров и отделки керамических компонентов и изделий.

- Керамические изоляторы используются для самых разных применений из-за очень хорошего электрического

проводимость.

- Обработка керамики включает

разработка и производство керамических прецизионных компонентов.

- соток

компании, производящие керамические материалы.

- Керамические стержни — это цельные керамические изделия цилиндрической формы.

- Керамические прокладки обеспечивают равное и постоянное расстояние между материалами или предметами.

- Керамические трубки — полые цилиндрические керамические изделия, часто доступные с одинарными

или несколько отверстий.

- используются из-за их высокой стойкости к истиранию, температуре и коррозии.

- Промышленная керамика включает использование неметаллических, неорганических, минеральных соединений при производстве крупногабаритной керамики по размеру или в большом количестве, которая будет использоваться в широком диапазоне контекстов из-за их желаемой высокой прочности и изоляционных качеств.

- Карбид кремния , или карборунд, представляет собой чрезвычайно твердую керамику, состоящую из атомов углерода и кремния, связанных в кристаллическую решетку.

- Обработка сапфира — это тот же самый основной процесс, который используется для алмазного шлифования, любой плотный оксид алюминия используется при обработке сапфира.Сапфир — это анизотропная ромбоэдрическая кристаллическая форма оксида алюминия. Некоторые общие свойства сапфира включают тепловое расширение и твердость.

Свойства керамики

| Общие характеристики конструкционных материалов | |||

| Характеристика | Керамика | Металлы | Полимеры |

| Плотность | от низкого к высокому | от низкого к высокому | Низкий |

| Твердость | Высокая | Средний | Низкий |

| Предел прочности | от низкого до среднего | Высокая | Низкий |

| Прочность на сжатие | Высокая | от среднего до высокого | от низкого до среднего |

| Модуль Юнга | от среднего до высокого | от низкого к высокому | Низкий |

| Плавка Путевая точка | Высокая | от низкого к высокому | Низкий |

| Стабильность размеров | Высокая | от низкого до среднего | Низкий |

| Тепловой Расширение | от низкого до среднего | от среднего до высокого | Высокая |

| Тепловой Электропроводность | Средний | от среднего до высокого | Низкий |

| Тепловой Ударная | Низкий | от среднего до высокого | Высокая |

| Электрооборудование Сопротивление | Высокая | Низкий | Высокая |

| Химическая промышленность Сопротивление | Высокая | от низкого до среднего | Средний |

| Окисление Сопротивление | от среднего до высокого | Низкий | Низкий |

| Обрабатываемость | Средний | Низкий | Средний |

Условия производства керамики — Акт присоединения одного материала к другому.В случае глины и воды вода удерживается на поверхности глины слабой связующей силой. — Значение свойства

что-то не имеет регулярной структуры. Стекло

является примером аморфного материала в результате его охлаждения

слишком быстро, чтобы образовать кристаллическую структуру. — Глина неглазурованная, обожженная. — Искажение вызвано перемещая газы, когда процесс обжига происходит слишком быстро. — термин для механического перемешивание глиняного шлама. — Точка на при обжиге глина становится керамической. — Измерение изменения длины керамических материалов при температуре менять. Керамика расширяется при нагревании и сжимается при охлаждении. — Процесс превращения густой глиняной суспензии в более жидкую текучую субстанцию путем добавление в смесь небольшого количества жидкости или порошка. — Кристаллизующийся керамического расплава при охлаждении, в результате чего получается «матовый» Конец. — Трещина, которая возникает из-за слишком быстрого охлаждения обстрелянного объекта. — Самая низкая температура при котором два материала будут плавиться вместе. — Акт созревания глина путем нагрева в печи. — Процесс, который загущает жидкую суспензию в гель, чтобы избежать капель и улучшить подвеска. — Добавляемый материал к смеси, чтобы снизить температуру плавления всего. — Жидкое покрытие наносится на бисквитную или зеленую посуду, что дает твердый, стеклянный поверхность. — Глиняные предметы, еще не уволены. — Высокотемпературная печь или печь, которая используется для обжига керамики. — точка, в которой керамика прошла правильный обжиг. — Постоянная форма,

используется для придания формы глине при подготовке к обжигу. — Материал А способность переносить тепло без деформации. — Нагревание глины до точка, в которой он больше не будет разрушаться под воздействием воды. — Изменение объема в материале, возникшем в результате резкого перепада температуры. — Точка во время обжиг, при котором частицы глины превращаются в стекловидные расплавы, образуя стекло. |

Информационное видео по производству керамики

.

Услуги компаний по производству керамики

Список производителей керамики

Тем не менее, объединяющие характеристики всей керамики включают чрезвычайно высокую термостойкость, износостойкость, твердость и кристаллическую структуру.

Области применения