Изготовление топливных брикетов: Топливные брикеты своими руками в домашних условиях: прессуем опилки

Топливные брикеты своими руками в домашних условиях: прессуем опилки

Большинство загородных домов отапливается с помощью твердого топлива. Задача рачительного хозяина – просчитать и подобрать вид эффективного топлива при минимальных затратах на его приобретение. Европейский опыт нескольких десятилетий убеждает в рациональности применения брикетов из спрессованных опилок – евродров. Если делать подобные топливные брикеты своими руками, затраты на обогрев жилья дополнительно снизятся.

Преимущества евродров

Брикеты для топки – натуральный продукт без добавок и связующих, с долей влаги не более 10% от массы. Продукт пригоден для использования в котлах и топках всех типов.

В сравнении с другими классическими видами твердого топлива (дрова, уголь) – евродрова выделяют следующие преимущества:

- Время горения в 3,5-4 раза дольше дров. Брикет из опилок горит ровным пламенем без образования искр, с малым количеством дыма, с минимальным дымообразованием, не «стреляет».

- 1 т спрессованного топлива выделяет тепла столько же, сколько полный самосвал дров – 7 м3.

- Высокая теплотворность топливных брикетов, даже при малой тяге, сравнима с показателями каменного угля и в 2 раза превосходит это значение для дров.

- После их сжигания остается до 1% чистой золы. Для сравнения: сжигание дров оставляет 15-20%, угля – до 40%.

- Об экологичности евродров свидетельствует отсутствие в продуктах сгорания опасных летучих веществ и сажи. Углекислого газа при этом выделяется в 15 раз меньше, чем при горении природного газа и в 50 раз меньше, чем от антрацита.

- При обслуживании котельного оборудования сокращаются материальные и временные затраты, эксплуатационный ресурс отопительных систем увеличивается.

- Затраты на обогрев здания спрессованными опилками значительно снижаются.

- Брикеты компактно хранятся, не занимают лишнего места, удобны при транспортировке.

Как сделать брикеты из опилок

Почему именно брикеты? Поясняется это невозможностью многих печей сжигать естественные отходы лесозаготовки и деревообработки – измельченную древесину (щепу) и опилки. Для этого приспособлено дорогое оборудование с принципом верхнего горения. Изготавливаемые же брикеты не имеют ограничений для использования в печах, топках, каминах, котлах.

Для этого приспособлено дорогое оборудование с принципом верхнего горения. Изготавливаемые же брикеты не имеют ограничений для использования в печах, топках, каминах, котлах.

Основополагающий принцип производства брикетов – сдавливание мелких отходов древесины до момента выделения лигнина – естественного вещества, которое склеивает их в монолитное готовое изделие.

Способы изготовления брикетов

Станок, используемый для брикетирования опилок, должен спрессовать заложенное сырье с огромным усилием. Только в этом случае выделится лигнин и свяжет отдельные частицы. Процесс сопровождается повышением температуры сдавливаемого вещества. Поэтому опилки и связующее вещество спекаются.

Сырье

Кроме опилок для изготовления евродров подходит стружка, более крупные отходы деревообработки, аграрные отходы, способные гореть. Приступать к изготовлению топливных брикетов нужно после подготовки сырья: измельчения крупных фракций, сушки до влажности в 8-10%.

Брикетирование

Следующий этап производства – брикетирование – прессование опилок давлением до получения компактного изделия требуемой формы. Способ брикетирования определяет применяемое на данном этапе оборудование – гидравлический пресс или шнековое устройство.

Сжимающее усилие пресса достигает 300-650 атмосфер и принцип его работы интуитивно понятен. Работа шнекового оборудования заключается в постепенном проталкивании сырья в сужающийся конический канал. При этом в рабочей части канала (с минимальным поперечным сечением) создается давление до 1000 атм. На выходе спрессованный монолит режется в размер.

Ручной гидравлический пресс

Шнековый пресс

Особенности домашнего производства

Изготовление экономных топливных брикетов своими руками не позволяет выдержать производственную технологию изготовления. Приспособления и оборудование, выполненные своими руками, не создают нужного давления, при котором выделяется лигнин. Следовательно, для производства брикетов из опилок требуется другое связующее вещество. Его варианты, применяемые в домашних условиях изготовления: мелкорезанная бумага (картон), клей (дешевые варианты), глина, навоз.

Его варианты, применяемые в домашних условиях изготовления: мелкорезанная бумага (картон), клей (дешевые варианты), глина, навоз.

По упрощенной домашней технологии прессовать брикеты можно используя в качестве исходного материала бумагу, листья, шелуху, сухую траву, солому. Самому можно также изготавливать торфяные брикеты и изделия из угольной пыли. Перед сжиманием замоченное в воде сырье нужно смешать с глиной в пропорции 10:1 и после добавить используемое связующее.

Оборудование для производства

Самодельные приспособления для домашнего изготовления топливных брикетов можно классифицировать на следующие группы.

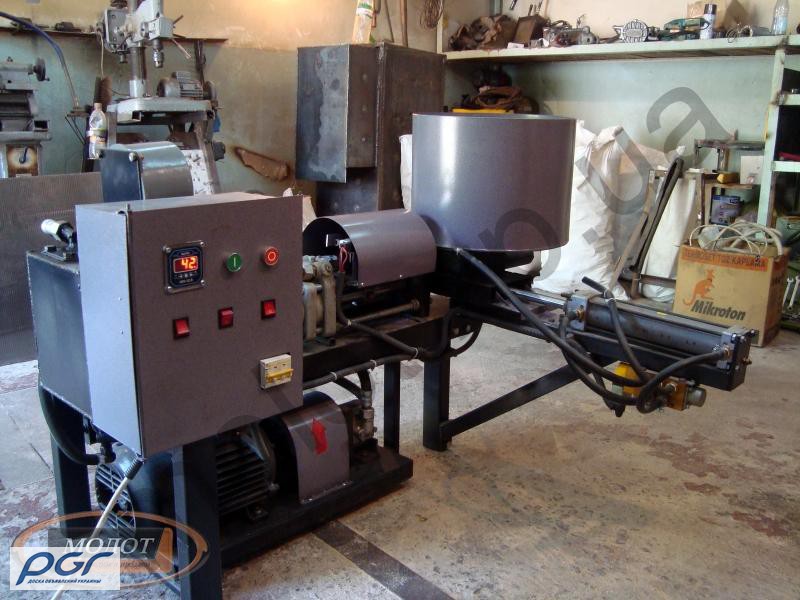

Шнековый пресс

Возможность сделать шнековый пресс считается большой удачей и потребует профессиональных умений. К тому же потребуются немалые затраты на обязательный электропривод, высокопрочные и сложные детали рабочего шнека, корпуса, станины. Результат проделанной работы – возможность получать домашнюю продукцию, по качеству сопоставимую с заводской.

К тому же потребуются немалые затраты на обязательный электропривод, высокопрочные и сложные детали рабочего шнека, корпуса, станины. Результат проделанной работы – возможность получать домашнюю продукцию, по качеству сопоставимую с заводской.

Механизм с ручным винтовым приводом

Простой самодельный пресс имеет винтовой привод. Состоит ручной пресс из формовочной емкости для исходной смеси и толкателя с винтовым приводом, жестко закрепленного на прочной станине. Заполненную емкость устанавливают на основании станины и закручиванием винта (может применяться механический домкрат) добиваются сжатия смеси до нужного усилия или размера. При процедуре лишняя жидкость отводится через отверстия формовочной емкости. Извлеченный брикет высыхает естественным путем. Работу пользователя значительно ускорит и облегчит применение гидравлического домкрата.

Работу пользователя значительно ускорит и облегчит применение гидравлического домкрата.

Механизм с выталкиванием брикета

Также прост в изготовлении пресс для топливных брикетов с ручным сжатием заложенного сырья посредством длинного рычага. Чем длиннее ручка рычага, тем большая сила сжимает будущий брикет. Для удобства предусмотрен механизм, выталкивающий наружу плотно сидящий в форме готовый кирпичик. Чтобы получить производительное оборудование, можно изготовить пресс с несколькими формообразующими емкостями.

Изготовление евродров на продажу

Производственный бизнес по изготовлению евротоплива потребует серьезных материальных затрат на организационном этапе. Поэтому, решившись заняться этой деятельностью, нужно быть уверенным, что вложенные средства вернутся и созданное предприятие сможет приносить постоянную прибыль.

При составлении бизнес-плана и выполнении экономических расчетов обязательно учитывают:

- Спрос и сбыт в регионе.

- Наличие, стоимость и возможность доставки опилок.

- Приобретение или аренду земельного участка.

- Затраты на строительство производственного комплекса или аренду готовых помещений.

- Необходимое количество нанимаемых работников.

- Необходимость складских площадей для сырья и готовой продукции.

- Затраты на проведение рекламных акций.

Использование и применение топливных брикетов из опилок

На дворе 21 век. Эпоха, когда человечество семимильными шагами начало развивать альтернативные источники энергии. И если о солнечной энергии или ветряных электростанциях слышали многие, то информация о топливных брикетах для большинства станет открытием.

Брикеты могут иметь цилиндрическую или прямоугольную форму. Их вес начинается от 500 грамм и может доходить до 2 килограмм. Пеллеты могут подаваться автоматически в топку котла, брикеты же подаются вручную. Сейчас началось развитие технологии производства коротких брикетов. Их длина составляет считанные сантиметры и это позволило полностью автоматизировать подачу топлива. Основное сырье для производства — это измельченные сухие отходы деревообрабатывающей промышленности, стружка и опилки. Изготавливаются брикеты методом прессования под высоким давлением и температурой. Топливные брикеты являются полностью экологически чистым продуктом.

Сейчас началось развитие технологии производства коротких брикетов. Их длина составляет считанные сантиметры и это позволило полностью автоматизировать подачу топлива. Основное сырье для производства — это измельченные сухие отходы деревообрабатывающей промышленности, стружка и опилки. Изготавливаются брикеты методом прессования под высоким давлением и температурой. Топливные брикеты являются полностью экологически чистым продуктом.

Отопление брикетами

Можно ли топливными брикетами отапливать дом? Подходят ли они для поддержания температуры дома в холодное время? Выгодно ли это? Единственным ответом на эти вопросы будет — да. Брикеты производятся только из сухого сырья, поэтому влажность брикета не превышает 8%, в то время как влажность сухих дров колеблется в районе 50%. А это значит, что дрова львиную долю тепловой энергии тратят не на обогрев дома, а на выпаривание влаги. Это значит, что брикеты нагреют ваш дом гораздо быстрее дров.

Топливные брикеты — это твердые, плотные кирпичи, крепко спрессованные на специальном прессе. В отличие от дров брикеты не содержат пустот с воздухом, за счет своей плотности время их горения в 2–3 раза выше, чем время горения дров. Для обогрева дома нужно меньшее количество брикетов, нет необходимости постоянно находиться у котла и подбрасывать новые порции топлива. Теплотворность брикетов порядка 4200–4500 ккал/кг, а это больше чем, у дров и бурового угля. Топливные брикеты подходят для всех типов каминов, печей и котлов отопления, поэтому являются идеальным топливом для отопления дома. Брикеты удобно фасуют, в пачки по 10 килограмм, поэтому их легко разгружать, переносить и складывать вручную.

В отличие от дров брикеты не содержат пустот с воздухом, за счет своей плотности время их горения в 2–3 раза выше, чем время горения дров. Для обогрева дома нужно меньшее количество брикетов, нет необходимости постоянно находиться у котла и подбрасывать новые порции топлива. Теплотворность брикетов порядка 4200–4500 ккал/кг, а это больше чем, у дров и бурового угля. Топливные брикеты подходят для всех типов каминов, печей и котлов отопления, поэтому являются идеальным топливом для отопления дома. Брикеты удобно фасуют, в пачки по 10 килограмм, поэтому их легко разгружать, переносить и складывать вручную.

Про топку печей

Топливные брикеты подходят для топки любых печей. Теплотворность брикетов, которая составляет 4200 ккал/кг, позволяет протопить печи значительно быстрее. Не содержащие смол брикеты, защищают дымоход и газоводы от появления копоти. У брикетов очень низкая зольность — всего 0,5–1%. После сгорания брикетов остается немножко пепла, а не углей. Топка печи практически не захламляется, интервал обслуживания и чистки увеличивается в несколько раз. При сгорании брикеты выделяют угарного газа в 50 раз меньше угля и в 10 раз меньше природного газа. Растопить брикеты легче легкого, например, с помощью бумаги, веточек или жидкости для розжига.

При сгорании брикеты выделяют угарного газа в 50 раз меньше угля и в 10 раз меньше природного газа. Растопить брикеты легче легкого, например, с помощью бумаги, веточек или жидкости для розжига.

Для твердотопливных котлов

Сложно найти более экономичное, эффективное, безопасное и подходящее средство. Что главное для твердотопливного котла?

- Высокая теплотворность топлива.

- Минимальное наличие загрязняющих веществ при горении.

- Подходящий размер для котла.

- Малое количество углей и золы.

Трудно поверить, но теплотворность топливных брикетов выше, чем у дров и бурового угля. Отметка в 4400 ккал/кг достигается минимальным наличием влаги (8%) и отсутствием пустот с воздухом в структуре брикета. Брикет горит в 3 раза дольше обычных сухих дров. Если дрова большую часть тепловой энергии отдают на выпаривание влаги, так как их влажность составляет 40%, то брикеты с первых минут отдают всю тепловую энергию на обогрев.

Да, теплотворность черного угля немного выше, чем у топливных брикетов. Однако КПД котлов при использовании брикетов на 5,28% выше и достигает отметки в 51,83%. Расход условного топлива на 1 Гкал выработанного тепла: каменный уголь − 306,9 кг у.т./Гкал, топливные брикеты − 276,1 кг у.т./Гкал.

Однако КПД котлов при использовании брикетов на 5,28% выше и достигает отметки в 51,83%. Расход условного топлива на 1 Гкал выработанного тепла: каменный уголь − 306,9 кг у.т./Гкал, топливные брикеты − 276,1 кг у.т./Гкал.

Топливные брикеты не содержат химических добавок, являясь полностью экологически чистым продуктом. Они выделяют в 10 раз меньше угарного газа, чем природный газ. Также они практически не содержат смол, которые сильно забивают дымоходы и газоводы теплового оборудования. Например, котлы КВ-Р-1 имеют колосниковую решетку, которая забивается при работе на угле на естественной тяге. В отличие от угля топливные брикеты не допускают разрушения своей формы и оставляют минимум пепла, за счет этого решетка не забивается и котел получает достаточное количество воздуха. Что это значит? Значит, что котел не запускает дополнительные воздушные насосы на электротяге, экономится много электроэнергии, а в итоге и семейный бюджет.

Топливные брикеты характеризует устойчивое и равномерное горение в топке котла. Брикеты не выделяют едкого дыма, не дают сильного пламени и не стреляют. Пламя ярко-желтого цвета, которое не выходит за пределы котловой зоны. После сгорания брикеты оставляют минимум золы. Это позволяет увеличить интервал обслуживания котла, снизить время и частоту обслуживания. Топливные брикеты понижают вероятность появления коррозии поверхности котла, труб и дымохода.

Брикеты не выделяют едкого дыма, не дают сильного пламени и не стреляют. Пламя ярко-желтого цвета, которое не выходит за пределы котловой зоны. После сгорания брикеты оставляют минимум золы. Это позволяет увеличить интервал обслуживания котла, снизить время и частоту обслуживания. Топливные брикеты понижают вероятность появления коррозии поверхности котла, труб и дымохода.

Про бани и сауны

Топливные брикеты сильно облегчают обслуживание банных комплексов и саун. Во-первых, брикеты упаковывают в пачки по 10–12 килограмм. Их легко разгружать, переносить и очень удобно хранить. Освобождается много места, становится чище и опрятнее.

Во-вторых, брикеты имеют влажность всего 8%. Их не нужно высушивать перед применением — это экономит силы и время. Теплотворность брикетов в два раза выше сухих березовых дров, а горят они в три раза дольше. С помощью топливных брикетов баню можно растопить в два раза быстрее. При закрытых заслонках топки топливные брикеты будут тлеть до трех часов, наполняя прекрасными ароматами дерева все пространство вокруг. Они не содержат химических добавок и ядовитых смол, сохранят в чистоте вашу топку и дымоход.

Они не содержат химических добавок и ядовитых смол, сохранят в чистоте вашу топку и дымоход.

Другое применение

Топливные брикеты можно использовать где угодно. Они аккуратно и безопасно горят в каминах, наполняя пространство лесными запахами и согревая все пространство. Брикеты можно брать на природу для приготовления шашлыков, для обогрева палатки и лежбища на ночь. С помощью брикетов можно отапливать теплицы, подвалы, чердаки и гаражи. Это удивительный и универсальный вид топлива.

3.3.2 Технологический процесс для изготовления топливных брикетов

Схема технологического процесса производства топливных брикетов представлена на рисунке 3.3.

Рисунок 3.3 – Схема технологического процесса производства топливных брикетов

Технологический

процесс производства брикетов из

древесных

частиц включает стадии: подачи и сушки

сырья; прессования

методом экструзии и торцевания брикетов.

Процесс брикетирования топливных брикетов из древесной стружки включает операции подготовки и складирования стружки и штампования брикета в прессе. Топливный брикет делают со сквозным отверстием по длине диаметром 17 мм.

Масса брикета около 1 кг, размер 400х50х50 мм. Пакет размером 420x210x160 мм из 12 топливных брикетов (поленьев) заворачивают в упаковочную бумагу с напечатанными на ней правилами пользования и крест на крест перевязывают полипропиленовой лентой. Пакеты укладывают на поддон разового пользования форматом 1300х850 мм по принципу кирпичной кладки. Масса одного поддона с грузом около 960 кг. Топливные брикеты можно получать из коры, стружки, опилок, костры и др. При влажности измельченных отходов выше 10 % необходимо подсушивать их в сушильной камере, что на 25 % удорожает получение брикета. Брикеты реализуют населению и экспортируют.

3.4 Анализ оборудования для брикетирования

Для

производства топливных брикетов

используются специальные пресса-экструдеры.

Пресс датской компании «C.F.Nielsen a/s», в отличие от гидравлических и шнековых прессов, может выпускать не только потребительские брикеты, предназначенные для частного рынка, но индустриальные для больших котельных (рисунок 3.4). Топливные брикеты различной формы и для различных применений. Брикет выдавливается поршнем через фильеру определенной формы в виде непрерывной «колбасы», затем нарезается в размер с помощью автоматической пилы или отламывается, в зависимости от предназначения.

Рисунок 3.4 – Пресс-экструдер компании «C.F.Nielsen a/s»

Кроме

того, только эти пресса могут изготавливать

брикеты круглой формы (в сечении),

квадратной, восьмигранной, а также с

центральным отверстием или без. Эта

продукция пользуется высоким спросом,

как на европейском

рынке,

так и на отечественном,

Эта

продукция пользуется высоким спросом,

как на европейском

рынке,

так и на отечественном,

Оборудование полностью автоматическое, имеется возможность эксплуатировать пресс в режиме авто-запуска и останова в зависимости наличия сырья в бункере. Коэффициент использования оборудования за длительный период составляет 0,9. Влажность сырья для брикетирования (стандарт для брикетирования) должна быть в диапазоне 8-12%. Материал должен быть не только высушен, но и равномерно измельчен.

Модель | Производительность | Размер брикета | Тип пресса |

BPH 60 | 80-120 кг/ч | 60, мм | Гидравлический |

BPH 70 | 100-150 кг/ч | 70, мм | |

BPH 2000 | 150-225 кг/ч | 50, мм | Механический |

BPH 3200 | 400-600 кг/ч | 60, мм | Механический |

BPH 4000 | 600-750 кг/ч | 60, мм | Механический |

BPH 5000 | 900-1200 кг/ч | 75, мм | Механический |

BPH 6500 | 1200-1800 кг/ч | 90, мм | Механический |

Гидравлический

пресс «RUF» производится

в Германии. Пресс выпускает известные

во всем мире брикеты в форме «кирпичика».

Пресс выпускает известные

во всем мире брикеты в форме «кирпичика».

Рисунок 3.5 – Пресс-экструдер компании «RUF»

По сравнению с оригинальным RUF более предпочтителен с точки зрения цены пресс UMP BP420A, Прибалтика.

Пресс работает с производительностью до 500 кг в час и делает брикеты стандарта RUF 150 х 60 мм в сечении (немецкий стандарт DIN 51731). Оборудование отличается высоким качеством исполнения, пресса UMP хорошо зарекомендовали себя в Европе, России, США и др странах.

Рисунок

3. 6 – Пресс-экструдер пресс

UMP BP420A.

6 – Пресс-экструдер пресс

UMP BP420A.

В сравнении с механическими прессами производства C.F.Nielsen, пресс «RUF» делает несколько менее плотный брикет и с небольшой производительностью, что обусловлено особенностями гидравлического способа прессования. В целом по стоимости и эксплуатационным характеристикам оборудование «RUF» сравнимо с ударно-механическими прессами «C.F.Nielsen» на небольшие мощности. На мощность 1000 кг/ч и выше имеются 2 модели — RUF-1100 и RUF-1500, однако размер выпускаемого этими прессами брикета чрезмерно увеличен (до 260 х 100 мм), что делает такой брикет неудобным для потребителя и продаются они плохо.

В целом если сравнивать один пресс «C.F.Nielsen» BP6500 мощностью до 1500 кг/ч на потребительских брикетах и связку из трех прессов RUF-600 для достижения той-же производительности, последняя обойдется дороже. Однако на мощности до 500 кг в час, модель RUF-400 или RUF-600, пожалуй, оптимальный выбор.

Использование пресса «RUF» особенно эффективно при наличии сухих опилок или стружки, поскольку пригодные для бесперебойной работы сушилки для опилок стоят дорого и их имеет смысл использовать при больших мощностях. Из преимуществ перед прессами других типов также следует отметить отсутствие охладителя, из пресса сразу выходит готовый к упаковке брикет, вследствие чего пресс может работать в совсем небольших помещениях.

В шнековом прессе брикеты выдавливаются через фильеру вращающимся шнеком. Данный вид оборудование представляет собой простую конструкцию, поэтому его изготовление с незначительными вариациями освоили несколько предприятий в Белоруссии, Украине и РФ. Также пресса подобного типа широко распространены в Китае, Малайзии и других странах региона. В Европе это оборудование не производится, так как не поддается автоматизации.

Топливные брикеты своими руками, производство и изготовление древесных брикетов из опилок, смотрите фото и видео

Станок для изготовления топливных брикетов из опилок, сделанный своими руками, и производственный вариант

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Обратите внимание

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу.

Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер.

Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

https://www.youtube.com/watch?v=19zCuiHDWbo

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие

Из чего делают брикеты для отопления

Все о брикетах для топлива: особенности производства, выбора исходного сырья и отзывы

Существует ли альтернатива традиционным дровам? Несмотря на свою доступность и относительно низкую стоимость, теплоотдача древесины оставляет желать лучшего. Для улучшения этого параметра были разработаны брикеты для отопления: отзывы, производство, торфяные, угольные, древесные. Насколько актуально их применение в качестве основного энергоносителя?

Особенности топливных брикетов

Виды топливных брикетов

Фактически угольные или древесные брикеты для отопления представляют собой спрессованный горючий материал, который прошел стадию предварительной обработки. Для улучшения энергетических качеств в них могут содержаться различные добавки.

Читая отзывы о брикетах для отопления можно прийти к выводу, что они намного эффективнее традиционных типов топлива. Это качество формируется в процессе изготовления евродров. Используя особую технологию обработки исходного материала, получают энергоноситель, который характеризуется следующими качествами:

- Высокий показатель теплоотдачи. В среднем, угольные брикеты для отопления в объеме 1 кг по своей энергетической ценности аналогичны 1,8 кг. простых дров;

- Небольшая влажность, которая не превышает 10%. В результате этого повышается удельная теплоотдача;

- Удобное хранение. Круглая, цилиндрическая или кубическая форма евродров способствует оптимизации места их хранения;

- Равномерная отдача тепла. Это очень важно для стабильной работы системы отопления с твердотопливным котлом.

Однако нужно учитывать и недостатки. Так, брикеты для отопления РУФ чувствительны к влаге. Для их хранения необходимы подходящие условия и помещение. К тому же стоимость брикетов выше, чем у дров. С учетом энергетической ценности разница составит буквально 5-7 коп. на 1 Вт.

Каменноугольные брикеты для отопления не должны быть полностью упакованы в герметичную пленку. Необходимы вентиляционные зазоры для циркуляции воздуха.

Специфика производства брикетов для отопления

Экструдер для изготовления топливных брикетов

Особенность изготовления евродров заключается в использовании отходов деревообрабатывающей промышленности, сельского хозяйства и угольной добычи. Производство брикетов для отопления можно организовать на базе любого из вышеописанных предприятий.

Для изготовления необходимо правильно подобрать исходный материал. Правильное производство брикетов для отопления начинается с подготовительного этапа. В зависимости от доступной сырьевой базы различают несколько типов материалов:

- Отходы сельского хозяйства – шелуха семечек, солома. Первое имеет наибольшую энергетическую емкость. Однако также характеризуется высокой стоимостью закупки;

- Древесные опилки. Наиболее подходящий вариант, так как именно из них чаще всего делают брикеты для отопления своими руками;

- Торф. Нуждается в сложном подготовительном процессе, так как изначально имеет повышенную влажность;

- Уголь. Фактически используют так называемую угольную пыль, которая является побочным продуктом при добыче.

Подготовка исходного сырья включает в себя предварительное измельчение и дальнейшую просушку. Это необходимо для уменьшения влажности, так как отопление брикетами из опилок будет выгодно только при содержании воды не более 10% от общего объема. Затем в полученный материал могут добавляться закрепители и модификаторы для увеличения теплоотдачи.

Для полноценного производства помимо пресса (экструдера) понадобится механизм для упаковки брикетов.

Виды брикетов для отопления

Пресс для изготовления брикетов RUF

Фактически евродрова отличаются не только исходным сырьем, но и способом его обработки. Самым простым способом изготовления является прессование. Для производства брикетов для отопления РУФ необходим специальный ленточный пресс одноименной фирмы RUF. Именно от него пошло называние евродров этого типа.

Преимущество этого технологического процесса заключается в скорости изготовления. Предварительно подготовленное сырье загружается в приемочную камеру, а затем с помощью шнеков попадает в зону прессования. Т.е. фактически для производства брикетов этого типа понадобится минимум вложений и усилий.

Однако конечный продукт имеет ряд особенностей:

- Практически все отзывы о торфяных брикетах для отопления отмечают их подверженность к поглощению влаги. Поэтому нужно позаботиться о соответствующем месте хранения;

- Евродрова, изготовленные на оригинальном оборудовании, имеют буквенный оттиск на поверхности. В большинстве случаев это свидетельствует о соблюдении технологии изготовления. Но все зависит от качества исходного сырья.

Для улучшения эксплуатационных качеств лучше всего выбрать другой способ производства. Торфяные брикеты для отопления помимо прессования проходят стадию поверхностного обжига. Таким образом формируется влагостойкая внешняя оболочка, которая помимо этого способствует улучшению механической стойкости.

Экструдер Pini Kay

Дополнительно в оборудовании предусмотрена зона нагрева, которая находится вокруг подающего прессовочного шнека. Подобная технология изготовления получила название Pini Kay. Ее особенностью является относительно низкая производительность по сравнению с РУФ. Однако у древесных брикетов для отопления пини кей намного больше срок хранения. К тому же их повышенная плотность положительным образом сказывается на теплоотдаче.

Для этого типа евродров свойственны такие качества:

- Удобная форма для загрузки в топочную камеру котла;

- Способность гореть длительное время.

Однако в процессе производства не всегда соблюдается технология. В особенности это касается качества внешнего обжига и качества прессования. В большинстве случаев удельный вес угольного брикета для отопления может отличаться.

Цвет евродров зависит от исходного материала изготовления. У торфяных брикетов для отопления он будет темно коричневый или черный. Изготовленные из опилок на прессе RUF имеют белый или светло-желтый оттенок.

Выбор материала

Определяющим фактором качества евродров является исходное сырье для изготовления. Большинство брикетов для отопления своими руками характеризуются низкой теплоотдачей именно из-за неправильно выбранного и подготовленного материала изготовления.

Наиболее популярными в настоящее время являются отходы лесоперерабатывающей промышленности – опилки, стружка и т.д.

Деревянные брикеты для отопления

Брикеты из опилок

В отзывах о брикетах для отопления именно о древесных моделях высказывают наиболее противоречивые мнения. Это можно объяснить особенностями исходного материала изготовления. В отличие от каменноугольных брикетов для отопления, евродрова из отходов дерева имеют один существенный недостаток – впитывание влаги.

Это может привести к искусственному увеличению массы из-за повышенного содержания воды. Увы, но нормативных документов для изготовления евродров не существует. Поэтому производители чаще всего вводят внутренние стандарты, которые не всегда могут соответствовать ожиданиям покупателя. Если во время производства древесных брикетов для отопления была соблюдена технология, то продукт должен отвечать требованиям из таблицы.

Как отличить качественный продукт от сомнительного? Первый должен обладать рядом качеств:

- Равномерный обжиг поверхности или правильная форма кубов РУФ;

- Отсутствие конденсата на поверхности или разводов от воды;

- Единая форма и размеры у всех брикетов из одной партии.

Но кроме этого нужно обеспечить правильное место хранения. Для этого рекомендуется использовать отдельное помещение с нормальной вентиляцией и комнатной температурой. При организации отопления брикетами из опилок чаще всего топливо хранится в соседнем помещении.

Лучше всего топливные брикеты зарекомендовали себя в топливных котлах длительного горения.

Торфяные и угольные брикеты для отопления

Использование торфа и бурого угля для изготовления брикетов отопления своими руками обусловлено большими запасами исходного сырья. Это способствует уменьшению себестоимости продукции, и как следствие – снижению затрат на отопление.

Основная проблема у торфяных и угольных отопительных брикетов заключается в изначально высокой влажности. Для ее решения необходимо выполнить процедуру осушки в специальных герметичных термических камерах. Однако высокая стоимость не позволят большинству производственных предприятий включить их в технологический процесс.

В результате торфяные отопительные брикеты характеризуются несколько худшими параметрами, чем аналогичные из древесных опилок.

Также в отличие от евродров из опилок, зола от торфяных или угольных аналогов практически не используется в качестве удобрения для почвы. К тому же чаще всего их изготавливают методом прессования без дополнительного поверхностного обжига. Это приводит к снижению прочности и срока хранения каменноугольных отопительных брикетов.

Для сохранения теплопроводной способности топливного брикета и уменьшения его влажности рекомендуется часть из них хранить в котельной.

Брикеты для отопления своими руками

Самодельный пресс для брикетов

Сложно ли сделать древесные отопительные брикеты в домашних условиях без специального оборудования? Для этого потребуется самый простой рычажный пресс и форма для евродров.

В качестве исходного сырья можно использовать опилки или макулатуру. Нередко эти компоненты сочетают друг с другом для улучшения качества. Для получения однородной массы в торфяном отопительном брикете потребуется связующий компонент. Это может быть вода или глина. Затем нужно будет выполнить следующие этапы изготовления:

- Дробление исходного сырья и добавление связующего компонента.

- Заполнение формы, прессование.

- Сушка заготовки.

По такой же технологии изготавливаются заводские отопительные брикеты РУФ. Разница заключается в давлении и объемах производства. В домашних условиях для обеспечения топливом на весь отопительный период время изготовления может занять от 7 до 20 дней.

Рекомендуется сделать форму из нескольких ячеек. Это намного повысит скорость изготовления.

Мнения покупателей

Насколько могут быть объективными отзывы о торфяных отопительных брикетах? Загвоздка заключается во множестве внешних факторов, которые влияют на эффективность их использования. Прежде всего это касается котла, так как именно от его параметров зависит КПД отопления брикетами из опилок или другого исходного материала:

- Решили в качестве эксперимента протопить котел брикетами из опилок. Теплоотдача оказалась чрезвычайно высока. Однако и расход топлива также увеличился. Увы, но в нашем старом котле оказалась слишком хорошая тяга. Сейчас их используем если нужно быстро протопить дом;

- Сначала заказали самые дешевые топливные брикеты в форме таблеток. Они быстро прогорали, давали относительно много золы. Потом решили не экономить и купили партию евродров РУФ. Отличия оказались существенные – время полного сгорания увеличилось, повысилась теплоотдача;

- К вопросу отопления дома подошли основательно — приобрели котел длительного горения. К нему взяли на пробу торфяные топливные брикеты. После долгих проб и экспериментов выяснили, что лучше всего их использовать вместе с дровами в сочетании 1/3 (брикеты, дрова).

Важно помнить, что все типы топливных брикетов рассчитаны для твёрдотопливных котлов пиролизного типа или длительного горения. Применение их в обычных не даст должного эффекта.

В видеоролике показана самодельная установка для изготовления топливных брикетов:

Топливные брикеты своими руками для отопления дома

Сложно отрицать, что спрессованные брикеты из опилок являются одним из наиболее эффективных типов топлива, успешно применяемых для отопления жилых домов. Они имеют высокую калорийность (с 1 кг при сжигании выделяется примерно 5 кВт), обладают небольшой зольностью. Такие брикеты весьма удобны в хранении и складировании, так как компактно складываются, и занимают совсем не много места.

Правда, дешевым такое топливо считать не приходится: далеко не всякая семья может позволить себе в течение всего сезона отапливать жилище дровами. Отсюда возникает резонный вопрос – возможно ли каким-то образом изготовить своими руками чудесные топливные брикеты.Особенно это касается тех случаев, когда сырье можно приобрести чуть ли не по бросовой цене. К счастью, такие методики существуют, и они могут отличаться друг от друга. Рассмотрим некоторые из них.

Изготовление брикетов на производстве

Чтобы получить четкое понятие, как самостоятельно изготавливать брикеты, в том числе для печи булерьян. прежде необходимо узнать, как изготавливаются они в фабричных условиях.

Любой из имеющихся способов предваряет подготовительный этап, во время которого происходит измельчение сырья и его сушка.

Сырьем являются древесные опилки и некоторые более крупные части отходов древесной обработки. Сушка проводится до тех пор, пока показатели влажности приблизятся к 8-10 процентам. Интересно, что в качестве сырья для евродров также могут быть использованы всевозможные агропромышленные отходы (например, лузга или шелуха семечек) и угольная пыль.

Брикетирование

Следующий производственный процесс – это прессование опилок, или брикетирование. Сегодня это можно сделать двумя различными способами:

- Методом экструзии;

- Формовка брикетов на специальном гидравлическом прессе.

И в том и в другом случае в результате мощного сдавливания измельченной древесины из нее начинает выделяться лигнин – особое природное вещество. Именно он становится связующим составом для рассыпчатой массы сырья. Разница процессов состоит только в различных методах сдавливания. В одном случае используется гидравлический пресс, способный развивать усилие до 300-600 Бар.

От силы этого сжатия измельченная древесина разогревается, и это способствует образованию твердого прямоугольного брикета.

При другом методе, экструзионном, древесное сырье засыпается в специальный бункер агрегата, и, по аналогии с мясорубкой, шнеком передвигается в конический рабочий канал, который сужается. Именно там и осуществляется сжатие, во время которого шнековый пресс развивает невероятно мощное усилие до одной тысячи бар.

По мере готовности из экструдера выходят сделанные из опилок дрова в виде шестигранников. Перед этим они проходят термическую обработку, и обрезаются специальным ножом по точным размерам.

Топливные брикеты в домашних условиях

Совершенно нереально представить ситуацию, когда кто-то решится приобрести настолько мощный агрегат, способный прессовать брикеты на дому. Даже если финансы позволяют сделать это, и сырье будет доставаться даром, окупить приобретение удастся лишь в случае масштабной продажи изготовленного топлива.

Другими словами, понятно, что осуществить традиционную методику, при которой выделялся бы лигнин, дома не удастся. Но многочисленные домашние умельцы методом проб и ошибок научились использовать другие связующие материалы.

Сырье и подготовка

- гофрокартон, бумага;

- самый дешевый клей. например, обойный;

- глина.

Чтобы изготавливать топливные брикеты дома, вовсе не обязательно приобретать дорогостоящее прессовальное и сушильное оборудование. В домашних условиях поступают по-другому.

Сообразительные домовладельцы наловчились прессовать отопительные брикеты из различных доступных материалов, которые могут гореть:

- из бумаги,

- листьев,

- соломы,

- картона,

- шелухи семечек и прочего.

- Опилки помещают в воду, добавляют туда глину в пропорции 1 к 10, хорошо размешивают, затем добавляют в состав недорогой обойный клей или размоченный картон.

- Полученную таким способом смесь помещают в самодельную прессовочную форму, и усилием рук сжимают как можно сильней.

- Сформованные прямоугольники достают из формы и раскладывают сушиться на улице, естественным путем.

Механизм с ручным винтовым приводом

Самый простой пресс для производства брусков топливных, который можно изготовить самостоятельно, имеет ручной винтовой привод.

Конструкция данного механизма чрезвычайно проста. Но и производительность такого винтового устройства невелика – это и объясняет их небольшую популярность.

Специальная формовочная емкость с отверстиями заполняется готовой смесью, винт туго закручивается, создавая повышенное давление.

При их использовании много времени тратится на заполнение емкости, закручивание формы и извлечение сформованного брикета.

Механизм с выталкиванием кирпичика

Гораздо проще и много быстрее выдавливать сформованные брикеты на другом прессе. Он также самодельный, но отличается длинным рычагом и специальным устройством для выталкивания кирпичика. Чтобы ускорить процесс, некоторые приваривают к станине не одну форму, а пару.

Некоторые умельцы способны изготовить и другое оборудование, более усовершенствованное. Как повысить производительность ручного станка? Установив гидравлический домкрат вместо ручного привода. Конечно, для изготовления подобного агрегата придется приложить немало стараний, но результат того заслуживает.

Обратите внимание! Создать давление, достигающее хотя бы 300 Бар, в самодельном прессе не получится даже с помощью гидравлического домкрата. Воспроизвести в домашних условиях фабричную технологию, без добавления воды, вряд ли получится.

Шнековый пресс

Однако некоторым мастерам, несмотря на трудности с деталями, удалось изготовить шнековый пресс. С его помощью удается изготавливать отопительные кирпичики довольно высокого качества.

Умельцы пишут об этом на форумах, но при этом они отмечают довольно высокие затраты на корпус из высокопрочной стали и изготовление деталей шнека. Конечно, в данном случае не обойтись без электрического привода. Потребуется двигатель не менее 7 кВт мощностью.

Топливные брикеты в домашних условиях – за и против

Причины привлекательности такого вида топлива вполне понятны

Если у человека имеется возможность приобретать дешевые опилки, или если вдруг он владелец небольшого древесного производства, то вполне естественно желание изготовить брикеты самостоятельно.

Почему бы не сжигать собственно древесные отходы?

- Дело в том, что не всякая техника способна сжигать непосредственно опилки.

- Обычно древесная мелочь очень быстро и малоэффективно сгорает в обычной печке. да еще часть ее проваливается в зольник.

Для эффективного сжигания мелких древесных отходов потребуется специальный котел верхнего горения или шахтного типа.

- Самостоятельно изготовить такой практически невозможно, перспектива прессовать отходы в брикеты выглядит гораздо более реально. Хотя и здесь все не так просто, как кажется;

- Приобретать заводское оборудование неоправданно дорого, да и мало кому окажется по карману;

- Дешевле уж покупать сами евродрова;

- Конечно, пресс для брикетирования можно изготовить кустарным способом. Но полученное топливо будет невысокого качества, и теплоотдача их будет не так уж высота.

Почему мала теплоотдача?

Дело в том, что воспроизвести фабричную технологию, соблюдая все нюансы, в домашних условиях фактически невозможно:

- Полученные «кирпичики» имеют небольшую плотность и, соответственно, маленький вес.

- Удельная теплота их сгорания оказывается чуть ли не втрое меньше, чем у древесины.

- Следовательно, для такого же отопления потребуется в три раза больше самодельных брикетов.

- Процесс же их изготовления отнимает массу времени и сил. Хотя, если они имеются, почему бы и нет?

- Кстати, такое топливо следует бережно хранить, чтобы оно не пропиталось влагой.

Топливные брикеты своими руками – да или нет?

Делать на самодельном оборудовании настоящие топливные брикеты, конечно, можно.

Главное, иметь для этого достаточное количество времени, а также свободную площадь для просушки и хранения изделий.

Не последнюю роль играет доступность опилок: желательно, чтобы их не приходилось дорого покупать или доставлять издалека. В таком случае затея вообще не имела бы смысла – куда эффективнее было бы приобрести большой грузовик дров.

Как бы то ни было, решать хозяину.

Брикеты для отопления

Такое топливо, как дрова и уголь, все увереннее вытесняют отопительные брикеты, для изготовления которых используют отходы пищевой, легкой и деревообрабатыва ющей промышленности. И с экономической, и с экологической точки зрения прессованные брикеты гораздо выгоднее, ведь при весьма доступной цене, они обладают очень высокой энергоэффективно стью и выделяют минимум углекислого газа. В зависимости от вида отходов, брикеты бывают древесными, каменноугольными. торфяными и спрессованными из лузги подсолнечника.

Брикеты для отопления

Сравнительные характеристики брикетов

Каждый вид брикетов имеет свои особенности и преимущества. И хотя все они отлично подходят для отопления в бытовых условиях, все же стоит подробнее ознакомиться с их характеристиками. чтобы выбрать оптимальный вариант.

Формы топливных брикетов

Древесные брикеты

Этот вид брикетов получают в результате прессования различных древесных отходов – сухостоя, опилок, стружки, некондиционной древесины. Перед прессованием отходы нагревают до определенной температуры, вследствие чего из клеток выделяется клеящее вещество – лигнин. Благодаря лигнину брикеты приобретают высокую прочность и сохраняют свою форму при транспортировке и хранении.

Преимущества брикетов перед цельной древесиной очевидны:

- плотность брикетов постоянна и составляет 1240 кг/м³, плотность дерева зависит от породы и колеблется в пределах 150- 1280 кг/м³;

- максимальная влажность брикетов 10%, дерева – от 20 до 60%;

- при сгорании брикета объем пепла равняется 1% от общей массы, дерева – 5%;

- при горении брикет выделяет 4400 ккал/кг, дерево — 2930 ккал/кг.

Кроме того, есть у древесных брикетов и другие достоинства:

- прессованная древесина при горении не искрит и выделяет очень мало дыма;

- в котле поддерживается постоянная температура;

- время горения брикета 4 часа;

- оставшиеся после сгорания угли отлично подходят для приготовления пищи на открытом огне;

- правильная форма брикетов упрощает их транспортировку и хранение.

Продается такое топливо не в кубометрах, как дерево, а в килограммах, что гораздо выгоднее.

Каменноугольные брикеты

Этот вид брикетов получают из отсева каменного угля. Сначала отсев измельчается, смешивается со связующим веществом, а затем спрессовывается под высоким давлением.

Основные свойства такого топлива:

- угольные брикеты не дымят;

- не выделяют угарный газ;

- время горения в обычных котлах от 5 до 7 часов, с регулируемой подачей воздуха – 10 часов;

- пригодны для использования в бытовых условиях;

- имеют компактную форму;

- при горении выделяют 5200к/кал и поддерживают постоянную температуру;

- максимальный объем золы – 28%;

- имеют длительный срок хранения.

Каменноугольные брикеты являются наиболее оптимальным топливом в суровые зимы, когда из-за низких температур в бытовых газовых системах падает давление. Брикеты горят при любой температуре, главное, чтобы был постоянный приток воздуха.

Торфяные брикеты

Для изготовления брикетов торф высушивают, нагревают и под высоким давлением прессуют. В результате получаются аккуратные легкие кирпичики темного цвета. При регулируемой подаче воздуха брикеты из торфа поддерживают температуру в течение 10 часов, что очень удобно для отопления дома в ночное время.

- подходит для всех видов печей;

- теплоотдача равна 5500-5700 кКал/кг;

- объем золы 1% от общего объема брикета;

- доступная цена;

- минимальное количество примесей в составе.

Зола, которая остается после сгорания топлива, может использоваться как эффективное известковое и фосфорное удобрение. Для многих владельцев частных хозяйств этот фактор является решающим при выборе отопительных брикетов. Поскольку торф относится к легковоспламеняю щимся веществам, хранить его следует на безопасном расстоянии от открытого огня и отопительных приборов. Даже просыпавшаяся из упаковки пыль может загореться и спровоцировать пожар, поэтому обращаться с брикетами нужно правильно.

Брикеты из лузги

Брикеты из лузги

Лузга подсолнечника, шелуха гречихи и риса, отходы ржи, овса и даже солома, широко используются для изготовления топливных брикетов. Самыми распространенным и являются брикеты из лузги подсолнечника, поскольку при производстве масла остается большой процент отходов. Максимальная влажность лузги для прессования составляет 8%, что повышает отдачу тепла и сокращает время возгорания.

Брикеты из подсолнечника

- плотность брикетов равна 1,2 т/м³;

- теплоотдача – 5200 ккал/кг;

- объем золы от 2,7 до 4,5%.

- отсутствие вредных примесей;

- доступная цена;

- продолжительное время горения;

- удобство хранения и транспортировки.

Какие брикеты лучше

Какие брикеты лучше

Сравнение характеристик отопительных брикетов и традиционных видов топлива показывает, что прессованные материалы все-таки эффективнее. Если же выбирать между самими брикетами, следует учитывать их особенности и свойства.

Теплотворная способность разных брикетов

Чтобы реже закладывать топливо, следует приобрести каменноугольные или торфяные брикеты; если требуется зола для удобрения, лучшим выбором будут древесные брикеты и из шелухи. Они же являются наиболее доступными по цене. А чтобы правильнее определиться, рекомендуется купить по маленькой упаковке каждого вида. Это поможет точно оценить прочность брикетов, длительность горения, количество выделяемого тепла и сделать оптимальный выбор.

Древесные топливные брикеты (евродрова) – экономичный и самый и экологически чистый вид топлива

Средний вес топлива для производства 16000 МДж энергии

Как сделать брикеты своими руками. Фото + инструкция

Угольные брикеты, популярные среди сельских жителей Китая, делают так: сначала вручную замешивают в больших резиновых тазах клейкую смесь. Затем делают из нее брикеты с помощью пресс-формы на длинной ручке и оставляют их сушиться на солнце. Готовый брикет поджигают под чайником в очень простой цилиндрической печке-таганке.

Топливные брикеты можно делать из опилок, смешанных с измельченной газетной бумагой

Форма для замешивания опилок с бумагой и водой и отвода лишней влаги

Смесь опилок и бумаги тщательно перемешана дрелью со специальной насадкой

Закладываем сырье в форму

Закрываем деревянной крышкой

Прижимаем крышку, спрессовывая сырье

Готовые брикеты сушим на солнце

Видео — Брикеты для отопления

Источники: http://strojdvor.ru/otoplenie/vse-o-briketax-dlya-topliva-osobennosti-proizvodstva-vybora-isxodnogo-syrya-i-otzyvy/, http://domsdelat.ru/otoplenie/toplivnye-brikety-svoimi-rukami-dlya-otopleniya-doma.html, http://stroyday.ru/stroitelstvo-doma/pechi-i-sistemy-otopleniya/brikety-dlya-otopleniya.html

Линия по производству топливных брикетов

НПФ ТЕХПРОМСЕРВИС предлагает поставки линий по производству топливных брикетов в Россию и страны СНГ. Наша компания продает широкий спектр оборудования для обработки пиломатериалов с полным перечнем сопутствующих услуг. Профильные инженеры проводят бесплатные консультации, дают рекомендации по доработке линий в соответствии с заданной производительностью и спецификой конкретного предприятия. При необходимости мы проводим сборку, установку, пуско-наладку и пуск станков, а также обучение персонала.На протяжении всего срока службы поставляемого оборудования наши специалисты проводят техническое обслуживание, модернизацию и ремонтные работы.

Обозначение, конструкция

Линия по производству топливных брикетов (ЛТБ) представляет собой компактный специализированный комплекс полного цикла с автоматическим управлением. Он предназначен для производства биотоплива из растительного сырья: опилок, коры, досок, плит и других пиломатериалов. Это позволяет повысить рентабельность лесоперерабатывающего завода за счет полной переработки отходов.Производительность линии — до 8000 кг брикетированного топлива в смену с учетом синхронизации с пеллетными агрегатами или прессами серии RUF.

- В базовую комплектацию автоматического комплекса входит следующее оборудование:

- Шредер (измельчитель) — обеспечивает измельчение камней, реек, веток, других отходов и пиломатериалов на щепу нужной фракции.

- Дробилка молотковая предназначена для дальнейшего измельчения стружки, поступающей из измельчителя.

- Гидравлический пресс необходим для уплотнения (брикетирования) измельченных пиломатериалов.

- Ленточные конвейеры используются для загрузки сырья в измельчитель, измельченного материала в дробилку и пресс, а также для перемещения готовых брикетов к месту хранения, упаковки или погрузки для транспортировки. Их количество определяется производственной потребностью заказчика.

В дополнение к базовому набору возможно укомплектование линии другим оборудованием, адаптированным под нужды конкретного предприятия. Список доступных конфигураций LPTB можно уточнить, связавшись с нашими менеджерами.

Преимущества LPTB

Технологический комплекс по производству топливных брикетов востребован за счет следующих преимуществ:

- Высокая рентабельность Производство брикетов с низкими эксплуатационными расходами организовано в кратчайшие сроки. Затраты на приобретение оборудования окупаются за 2-3 сезона эксплуатации.

- Мобильность Благодаря модульной конструкции и компактным размерам, ее легко собрать и, при необходимости, разобрать для перемещения или транспортировки на новое место.

- Оперативность Оперативный запуск производства экологически чистого биотоплива с минимальным вовлечением сотрудников и обслуживающего персонала.

- Универсальность Большой выбор доступных конфигураций. Возможность работать в одну, две смены или круглосуточно.

- Практичность Простая компоновка обеспечивает легкую установку, легкую настройку, обслуживание, модернизацию и ремонт.

Базовый состав линии по производству топливных брикетов

Шредер Профит-650 — универсальный одновальный тихоходный агрегат.Промышленная машина позволяет обрабатывать ветки, бревна, планки, рейки и другие пиломатериалы, включая переработанные материалы. На выходе чипсы нужной фракции. Измельчитель выполнен на базе рамной конструкции, на которой смонтированы следующие агрегаты:

- привод

- — электродвигатель 11 кВт;

- гидростанция — гидравлический подпрессор типа 1,1 кВт; Загрузочный бункер

- — камера 650 × 950 мм;

- ротор — ножевой вал с резцами 48 шт. 40 × 650 мм

- выбор грохотов — сортировочные сита.

Измельчение древесины или пиломатериалов вызывается возвратно-поступательными движениями вспомогательного компрессора. Гидростанция прижимает загруженное в бункер сырье к вращающимся фрезам. Измельченную стружку измельчают через сито. Грубые фракции утилизируются.

Стружка указанного размера получается в непрерывном цикле до полного измельчения материала. Калибровка требуемых фракций осуществляется установкой экранов с ячейками необходимого диаметра.

Дробилка

Дробилка молотковая HAMMER-650 — ударная установка. Машина молоткового типа обеспечивает переработку измельченной стружки. Конструкция дробилки основана на следующих деталях:

- Опорная плита с жесткой рамой на антивибрационных опорах Бункер

- с приемным окном 215 х 484 мм, оборудованный ограничителем крупной фракции

- ротор 650 мм, на котором установлены ударники — молоты Клещи

- или набор сит;

- разгрузочная коробка; Электродвигатель

- с пультом управления.

Для подачи щепы в бункер дробилки предусмотрен ленточный конвейер с ножами. При необходимости ручной шлам можно подавать механически, в том числе с помощью шнекового погрузчика.

Пресс

Пресс гидравлический брикетировочный серии ПГБ-100 — установка циклического типа для брикетирования измельченных пиломатериалов. Представляет собой рамную конструкцию, на которую монтируются такие детали:

- загрузочный бункер — комплект прямоугольных камер

- механизм подачи — поршневой или ротор с лопастями, обеспечивающий уплотнение стружки и подачу под пресс

- пресс-форма — камера формования брикетов с подвижной платформой и гидроприводом

- Электродвигатель обеспечивает работу гидронасоса.

Материал утолщается, брикет формируется в виде цилиндра сечением 70 мм и длиной 40-90 мм. Объем фишек уменьшен в 7-8 раз. Готовые брикеты выгружаются через боковое окно. Ленточный конвейер используется для дальнейшего перемещения брикетов.

Ленточные конвейеры обеспечивают загрузку и перемещение пиломатериалов, стружки, стружки, опилок и готовых брикетов. Их количество подбирается по индивидуальным запросам с учетом потребностей конкретной компании.

Компания предлагает широкий спектр промышленного оборудования для обработки пиломатериалов собственного производства. Помимо стандартного оборудования, мы можем заказать поставку линий по производству топливных брикетов с любым набором машин, вспомогательного оборудования и приспособлений для конкретных технологических процессов.

Чтобы проконсультироваться, узнать доступные варианты оборудования LPTB и оформить заявку, обращайтесь к нашим менеджерам.

Виды оборудования для производства топливных брикетов

Древесные брикеты — экологически чистое топливо, которое широко используется во всем мире для отопления частных объектов и на промышленных котельных заводах.Брикеты производятся на специальных прессах без использования связующих, роль которых выполняет лигнин, выделяющийся в процессе брикетирования.

В зависимости от параметров сырья и готовой продукции, различают следующие виды оборудования для производства брикетов : экструзионное (шнековое), гидравлическое и механическое.

Экструзионный пресс предназначен для прессования мелких древесных отходов и отходов сельского хозяйства в топливные брикеты.Производство древесных брикетов происходит путем перемещения сырья шнеком под действием сильного давления и достаточно высокой температуры. Самая известная технология винтового прессования — австрийская, известная под брендом Pini-Kay. Брикеты, изготовленные на этом экструдере, имеют самую высокую плотность (более 1,2 кг / дм3), длительное горение, не меняют своих свойств и характеристик при длительном хранении.

Одним из недостатков винтовых прессов являются большие теплопотери и, как следствие, низкий КПД (0.От 3 до 0,5). Поэтому производители этого оборудования стремятся найти решение этой проблемы с целью повышения эффективности винтовых прессов.

Пресс гидравлический предназначен для брикетирования сырья влажностью от 6 до 15%. Самыми известными являются прессы RUF производства немецкой компании. Формование брикета на прессе RUF осуществляется с помощью трех гидроцилиндров, которые подают, сжимают, уплотняют и формуют опилки в кирпичи размером 150 x 60 260 x 100 мм.По желанию можно определить длину брикета.

Брикеты, изготовленные на этом оборудовании, имеют самую низкую плотность (1 кг / дм 3 ), непродолжительное горение, не подлежат длительному хранению без герметичной упаковки, часто крошатся при транспортировке. Другими словами, у них худшие потребительские свойства, соответственно, чаще всего самая низкая цена. Производственный процесс на гидравлическом прессе самый простой с точки зрения квалификации персонала.Коэффициент использования оборудования может превышать 90%. Гидравлический пресс дороже шнекового, но, несмотря на это, имеет самый короткий срок окупаемости.

Пресс механический предназначен для изготовления брикетов из опилок, соломы, лузги и другого измельченного материала, пригодного для использования в качестве топлива методом прессования. Этот пресс отличается надежностью и хорошим качеством работы. Брикеты, полученные на таком прессе, имеют среднюю плотность (1-1.2 кг / дм3), длительного горения, не меняют своих свойств и характеристик при длительном хранении. Такие брикеты дешевле шнековых прессов, но дороже, чем брикеты, полученные в результате гидравлического давления.

Основным преимуществом этих прессов является возможность производства брикетов практически любой формы (круглые, квадратные, восьмиугольные в поперечном сечении, в том числе брикеты с отверстиями), что в сочетании с высокой производительностью дает возможность производить не только брикеты. для частных потребителей, а также для промышленного использования.Процесс работы намного проще по сравнению с другими типами прессов и не требует присутствия персонала возле работающего оборудования. Запуск и окончание работы пресса происходит автоматически в зависимости от наличия сырья в бункере. Пресс может работать непрерывно. Коэффициент использования оборудования составляет более 90%.

В настоящее время большое количество брикетов, особенно промышленного назначения, производится на механических прессах датской компании C.Ф. Нильсен . Это оборудование отличается высоким уровнем производительности, но его стоимость довольно высока.

ЭКОНОМИЧЕСКИЕ АСПЕКТЫ ПРОИЗВОДСТВА ТОПЛИВНОГО БРИКЕТА ИЗ АГРО БИОМАССЫ

1 ЭКОНОМИЧЕСКИЕ АСПЕКТЫ ПРОИЗВОДСТВА ТОПЛИВНЫХ БРИКЕТОВ ИЗ АГРО БИОМАСС Wojciech ARSKI Резюме: В статье на фоне глубокого анализа значимости и развития возобновляемых источников энергии рассматриваются технологические и логистические процессы компаний, производящих топливные брикеты из агро. биомасса.Этот анализ был расширен за счет расчета стоимости процесса производства обсуждаемого продукта. На основании исследований, проведенных на предприятии, общая стоимость производства тонны топливных брикетов из соломы была оценена на уровне злотых и на уровне 344 злотых для брикетов из опилок. Исследование высветило проблему эксплуатации сырья, недостаточного по качественным причинам (в данном случае влажность более 20%). Было показано, что это препятствует технологическим и логистическим процессам в производственной системе и, кроме того, увеличивает производственные затраты более чем на 19%.Ключевые слова: топливные брикеты, постоянная биомасса, агроэнергетика, издержки производства, возобновляемые источники энергии. 1. Введение За последние годы в Европейском Союзе был одобрен комплексный пакет действий по предотвращению изменения климата [4] и обеспечению Европы надежным и достаточным энергоснабжением. Пакет, который представляет собой наиболее масштабную реформу европейской энергетической политики, призван гарантировать глобальное лидерство в области возобновляемых источников энергии и низкоуглеродных технологий. В соответствии с обязательствами Европейского Союза по охране окружающей среды, предполагается достичь следующих ориентировочных целей: сокращение выбросов парниковых газов на 20%, снижение потребления энергии на 20% по сравнению с прогнозами для ЕС в 2020 году и увеличение доли возобновляемых источников энергии. источники энергии (ВИЭ) до 20% от общего потребления энергии в ЕС.Многие источники указывают на тот факт, что с учетом геоклиматических условий Польши наиболее важным возобновляемым источником энергии является биомасса, и ее использование в ближайшие годы будет увеличиваться [3, 9, 10, 11]. Биомасса используется в энергетических целях в процессе прямого сжигания (древесина, солома, энергетические культуры), превращается в жидкое топливо (например, сложные эфиры рапсового масла, спирт) или газ (например, сельскохозяйственный биогаз) [9]. По данным Центрального статистического управления, в 2009 г. в Польше — 67 человек.Было получено 3 Мтнэ первичной энергии, из которых 6,0 Мтнэ, то есть около 6%, приходилось на энергию из возобновляемых источников. Более 86% из них было получено из твердой биомассы, наиболее важного возобновляемого источника энергии в Польше. Твердая биомасса включает органический неископаемый материал биологического происхождения, который можно использовать в качестве топлива для производства тепла или электроэнергии. Основным твердым топливом из биомассы является: лесная биомасса (дрова) в виде кусков, кругляка, щепы, брикетов, пеллет, 183

2 отходы лесного хозяйства, деревообрабатывающей и бумажной промышленности, т. Е.е. ветви, столбы, прореживание, кустарники, кустарник, корнеплоды, кора, опилки, черный щелок, в отдельную группу входят виды топлива из биомассы сельскохозяйственных культур (быстрорастущие деревья, двудольные многолетники, многолетние травы, энергетические злаки), органические остатки сельское хозяйство и садоводство (например, отходы садоводства, навоз, брикеты и гранулы из соломы и т. д.). Необходимость увеличения производства энергии из возобновляемых источников в Польше и в Европейском Союзе приводит к увеличению спроса на сельскохозяйственное сырье, используемое в энергетических целях.Повышенный спрос на эти продукты оказывает значительное влияние на сельскохозяйственный и энергетический рынки, а также меняет масштабы и интенсивность использования сельскохозяйственных земель [1]. В настоящее время ведется общественная дискуссия о том, как можно использовать сельскохозяйственные ресурсы в энергетических целях и как их использовать, чтобы не повлиять отрицательно на биоразнообразие и продовольственную безопасность. По мнению Горецкого и Столярски [5, 7], возникает новый раздел экономики, он называется агроэнергетика и: он будет основным источником приобретения и производства возобновляемой энергии в Польше, улучшит национальную энергетическую безопасность и выполнение международных обязательств. в отношении защиты окружающей среды, будет определять устойчивое экономическое и социальное развитие сельских территорий.Развитие агроэнергетики требует, среди прочего, выбора энергетических культур, совершенствования технологий выращивания, технологии сбора урожая и методов преобразования биомассы. Самым важным способом преобразования биомассы в Польше является термохимическое преобразование путем сжигания. Важным типом биомассы, используемой производителями энергии и тепла, являются брикеты и гранулы биомассы из сельскохозяйственных источников (агробиомасса). Также заметен рост спроса на этот вид продукции среди потребителей, использующих ее в качестве топлива.Благодаря этой ситуации количество производителей брикетов и пеллет в Польше продолжает расти. 2. Цель, объем работ и метод исследования. Основная цель данной работы — оценить стоимость производства топливных брикетов из различных видов твердой биомассы. Исследование проводилось на основе данных и производственного процесса в компании «Эконика». В исследовании проанализирована стоимость производства топливных брикетов из зерновых и рапсовой соломы, являющихся остатками сельскохозяйственного производства и постоянно растущих в энергетических целях, а также на основе опилок.Кроме того, в работе делается попытка оценить влияние слишком высокой влажности биомассы на стоимость производства брикетов из биомассы. Влажность брикетированного материала является важным фактором, влияющим на технологические и логистические процессы в рамках обсуждаемой производственной системы. В интервью с представителями четырех компаний, участвующих в производстве обсуждаемого продукта, этот фактор был обозначен как один из наиболее проблемных аспектов производства. Кроме того, для данной работы была установлена необходимая информация, касающаяся применяемой технологии производства и работы технологической линии по производству брикетов.Экономические и технологические аспекты производства брикетов, представленные в данной работе, могут быть использованы при планировании этого типа производства, а также предоставить информацию, полезную для более эффективного управления аналогичным производством. 184

3 3. Процесс производства топливных брикетов и характеристики продукта Компактирование или иное уплотнение биомассы (путем брикетирования, прессования или гранулирования) происходит из-за ее неблагоприятных физико-химических свойств, которые препятствуют ее использованию в энергетических целях.Это связано, в частности, со слишком низкой насыпной плотностью биомассы, которая затрудняет транспортировку, хранение и раздачу для бойлеров. Кроме того, широкий диапазон влажности, гигроскопические свойства и низкая теплотворная способность на единицу объема вызывают затруднения при распределении биомассы в первичном (исходном) виде. За счет использования вышеупомянутых процессов, которым подвергается биомасса, увеличивается ее плотность, уменьшается содержание воды и увеличивается концентрация энергии на единицу объема биотоплива.Практически каждый вид твердой биомассы можно подвергнуть процессу паллетирования или брикетирования. Солома и опилки, используемые в энергетических целях, должны соответствовать определенным термическим и технологическим требованиям. Качество соломы определяется, прежде всего, по теплоте сгорания, влажности и степени завяливания. Основными теплофизическими параметрами являются теплотворная способность и теплота сгорания. В основном они зависят от химического состава и влажности соломы. Теплота сгорания — это количество тепла, полученное при сгорании твердотопливных единиц в кислородной атмосфере.Теплотворная способность — это теплота сгорания за вычетом теплоты испарения воды, полученной из топлива в процессе сгорания, и гигроскопической влаги [2]. Производство топливных брикетов состоит из следующих процессов: Подготовка сырья — механическое измельчение биомассы с использованием измельчителя биомассы (в зависимости от используемой технологии и типа биомассы, может состоять из одного или нескольких этапов). Сушка измельченной фракции биомассы (необязательно используется, когда значение влажности биомассы слишком велико).Брикетирование биомассы с использованием различных типов брикетировочных машин (например, гидравлических или механических). Брикет формируется в процессе агломерации под давлением, при котором сыпучий материал под действием внешних (давление уплотнения) и внутренних сил (межмолекулярные силы и связи) принимает постоянную геометрическую форму определенных размеров [6]. При производстве топливных брикетов технологические процессы связаны со следующими логистическими процессами: внешняя транспортировка биомассы, внутренняя транспортировка биомассы, хранение биомассы, упаковка и хранение топливных брикетов.Брикеты имеют диаметр несколько сантиметров и обычно круглое поперечное сечение. Их объемная масса составляет около 450 кг / м 3. Брикет в качестве топлива может использоваться в котельных, ТЭЦ, электростанциях и ТЭЦ (как местных, так и промышленных), а также в домашнем хозяйстве частными потребителями. Топливные брикеты можно использовать в большинстве типов каминов, а также в обычных котлах, работающих на угле и дровах, без каких-либо доработок. На увеличение спроса на это топливо влияет, в частности, рост цен на обычное топливо и повышение осведомленности общественности об экологических аспектах альтернативных источников энергии. Затраты на производство топливных брикетов из соломы зерновых и рапсового масла. Использованы данные, полученные от компании. при оценке стоимости производства топливных брикетов.Производительность производственной системы составила 350 кг в час. Сырье, используемое в производстве, представляло собой смесь злаков (пшеница и рожь) и рапсово-масличной соломы в соотношении 1 185

4 к 1. Это средняя производительность, полученная при использовании этого типа материала в условиях следующие критерии качества сырья: влажность ниже 18-20%, соответствующая фрагментация биомассы, отсутствие примесей, таких как камни и металлы, которые могут остановить производство или, в крайних случаях, повредить машины и оборудование производственной линии.Другие вопросы, связанные с влиянием несоблюдения этих требований на стоимость производства брикетов, были частично описаны в главе 5 настоящего исследования. Стоимость сырья — это средняя цена сделки за тонну соломы, которую компания закупила на транспорте, осуществленной собственным автотранспортом. Срок амортизации по линии 5 лет. Затраты на ремонт и техническое обслуживание, заработную плату и электроэнергию рассчитывались на основе исторических данных компании. Табл. 1. Себестоимость 1 тонны топливных брикетов из соломы зерновых и рапсового масла Вид стоимости Стоимость на тонну Процент [%] [PLN / т] Закупка сырья 80,0 31,5 Транспортировка сырья 15,8 6 , 2 Амортизация производственной линии 57,1 22,5 Электроэнергия 51,4 20,2 Ремонт и обслуживание 11,4 4,5 Затраты на оплату труда 38,6 15,2 Сумма затрат 254,3 100,0 Источник: Собственная разработка Итого Стоимость производства 1 тонны брикетов составила злотый, а наибольшая доля составила: стоимость сырья, амортизация и стоимость электроэнергии.Брикеты, производимые на предприятии для индивидуальных клиентов, фасуются в полиэтиленовые мешки массой 25 кг. Стоимость полиэтиленовых пакетов и упаковки на тонну топливного брикета составляет около 25 злотых. Затраты на производство топливных брикетов из опилок Технологическая эффективность производства опилочных брикетов составила 400 кг за час. Цена на сырье принята на уровне 200 злотых за тонну на основе опыта компании, а также после рассмотрения цены опилок и наличия в стране. Кроме того, предполагается, что сырье по этой цене соответствует требованиям качества, чтобы степень, позволяющая использовать его без дополнительной нагрузки.В цене учтена возможность дополнительного измельчения опилок до более измельченной фракции. Однако, если для производства брикетов будут использоваться свежие опилки с влажностью около 50%, затраты на производство будут намного выше. Это повлияет на их потребность в сушке, например, с использованием барабанной сушилки. Практика также важна при покупке незагрязненных опилок. Минеральные добавки могут повлиять на качество получаемого брикета. Кроме того, это может вызвать более быстрый износ оборудования, что увеличивает эксплуатационные расходы.Кроме того, сырье может быть различным по видовому составу опилок, что может влиять на производительность существующей техники до нескольких десятков процентов. Подобная ситуация может иметь место при различных видах брикетирования соломы (ср. [12]). 186