Компромат сварка: Доступ ограничен: проблема с IP

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

Росатом Госкорпорация «Росатом» ядерные технологии атомная энергетика АЭС ядерная медицина

Терентьева Татьяна Анатольевна

Заместитель генерального директора по персоналу Госкорпорации «Росатом»

Краткая биография

Родилась 9 сентября 1975 года. В 1997 году закончила экономический факультет Российского государственного аграрного университета. Имеет сертификаты об обучении Центра развития лидерства швейцарской бизнес-школы IMD, Центра развития деловых навыков (CBSD) по направлениям лидерства и управления, Академии бизнеса Ersnt & Young по финансовому менеджменту и др.

В 1997 году закончила экономический факультет Российского государственного аграрного университета. Имеет сертификаты об обучении Центра развития лидерства швейцарской бизнес-школы IMD, Центра развития деловых навыков (CBSD) по направлениям лидерства и управления, Академии бизнеса Ersnt & Young по финансовому менеджменту и др.

В 1998-2000 гг. Т.А. Терентьева работала начальником отдела по работе с клиентами кадрового центра «Фаворит». В 2000-2002 гг. руководила отделом организационного развития компании Abercade Consulting. В 2002-2005 гг. возглавляла службу управления персоналом «Медиа Сервис Видеоинтереншнл» и Центр оценки и развития Группы компаний «Видеоинтереншнл».

В 2005-2010 гг. занимала должность заместителя генерального директора по персоналу и организационному развитию крупнейшего в Европе и России издательства «Эксмо».

С 2011 года – в атомной отрасли. Отвечает за разработку и реализацию стратегии управления персоналом, подготовку и развитие персонала, в том числе за реализацию проектов на национальном и международном уровне, цифровизацию кадровых процессов, организацию и координацию работы с персоналом в период пандемии, организацию волонтерского движения и проектов КСО, а также за сопровождение организационных изменений.

Т.А. Терентьева в значительной степени способствовала развитию корпоративной социальной ответственности и волонтерства в Росатоме, что получило признание на федеральном уровне (представители Госкорпорации вошли в координационный совет по развитию добровольчества в Общественной палате РФ). Она также уделяет больше внимание федеральным и международным проектам Госкорпорации «Росатом» в части устойчивого развития и гендерного равенства. Под управлением Т.А. Терентьевой развивается проект сотрудничества Росатома с международным движением WorldSkills, направленный на совершенствование рабочих и инженерных компетенций сотрудников предприятий атомной промышленности.

Является членом Национального совета при Президенте РФ по профессиональным квалификациям, Экспертного совета Всероссийского управленческого конкурса «Лидеры России», Академического совета магистерской программы «HR-аналитика» НИУ ВШЭ.

В течение последних лет возглавляет ежегодный рейтинг «ТОП-1000 российских менеджеров» Ассоциации менеджеров и ИД «Коммерсантъ» среди директоров по персоналу в категории «Энергетика». По итогам 2016 года стала победителем одноименной национальной премии, заняв первое место среди всех директоров по персоналу в стране. В 2018 году завоевала гран-при премии человеческим капиталом «Хрустальная пирамида — 2018», учрежденной оргкомитетом Саммита HR-директоров России и СНГ и РСПП (в номинации «HR-руководитель года»).

По итогам 2016 года стала победителем одноименной национальной премии, заняв первое место среди всех директоров по персоналу в стране. В 2018 году завоевала гран-при премии человеческим капиталом «Хрустальная пирамида — 2018», учрежденной оргкомитетом Саммита HR-директоров России и СНГ и РСПП (в номинации «HR-руководитель года»).

В 2015 году была назначена директором по персоналу Госкорпорации «Росатом». В октябре 2020 года назначена заместителем генерального директора по персоналу Госкорпорации «Росатом».

Награждена Орденом Дружбы (2020), Благодарственным письмом Президента РФ (2018), знаком отличия «За вклад в развитие атомной отрасли» I степени (2018), знаком отличия «За вклад в развитие атомной отрасли» II степени (2016), почетной грамотой Госкорпорации «Росатом» (2016).

Основные виды сварки | Блог компании Кувалда.ру

Сварка электротоком делится на 2 принципиальных класса: недуговая и дуговая.

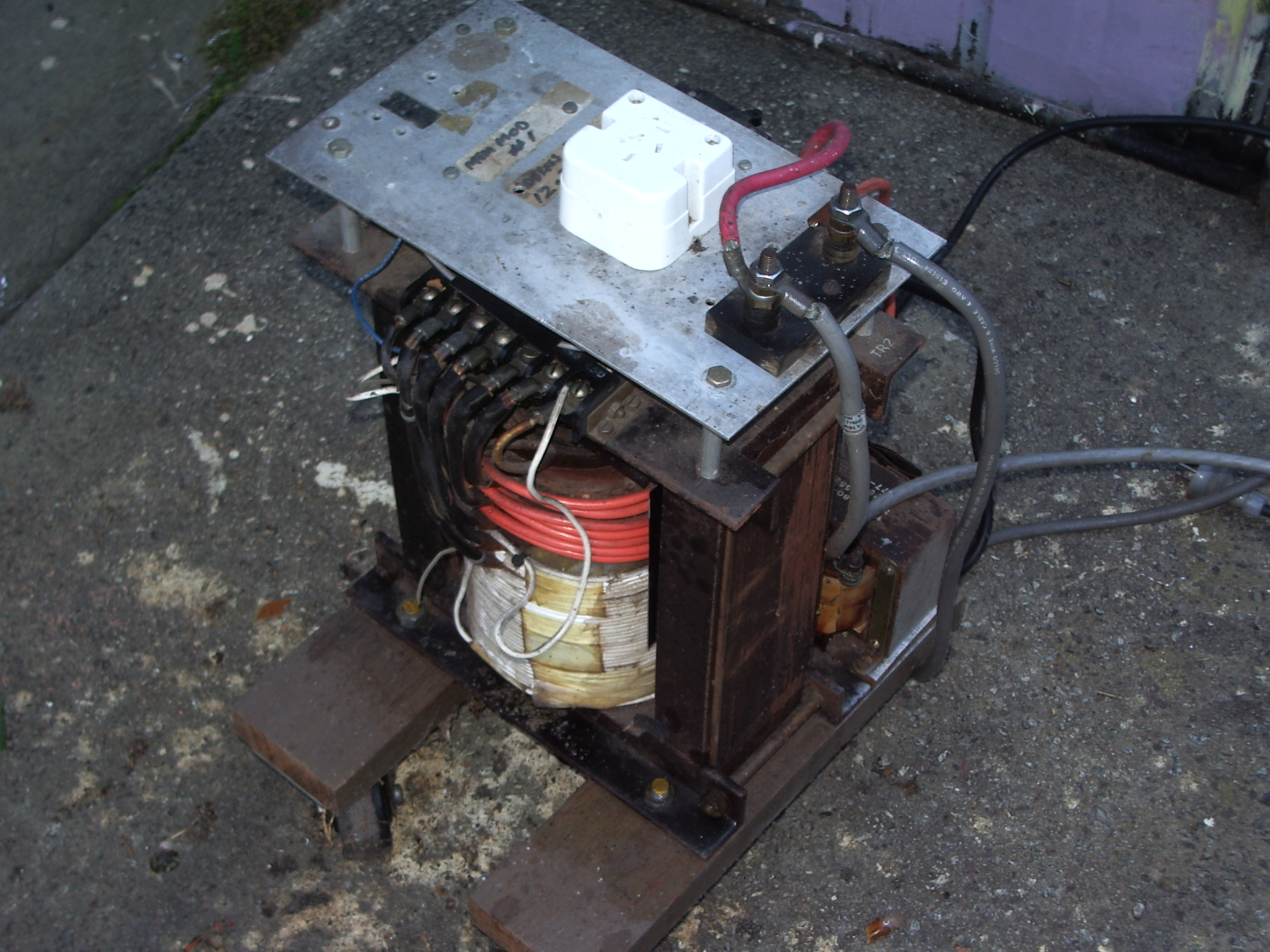

Недуговую сварку чаще называют контактной. В контактной сварке электроды, подающие ток, прикладываются непосредственно к металлу, который сваривают. Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

Сквозь метал, расположенный между поднесенными электродами, подается короткий, но очень мощный разряд тока (тысячи ампер). Сплавление при этом получается только между приложенными электродами. Если электроды расположены прямо друг против друга, то сварное соединение получается точечным. Хотя точечная сварка – не единственный вид контактной сварки, но зато самый распространенный. Поэтому понятия «точечной сварки» и «контактной сварки» часто используют в виде синонимов. Напряжение точечной сварки составляет считанные вольты. Поэтому контактная сварка применяется преимущественно для скрепления тонколистового металла. Например, в автомобилестроении.

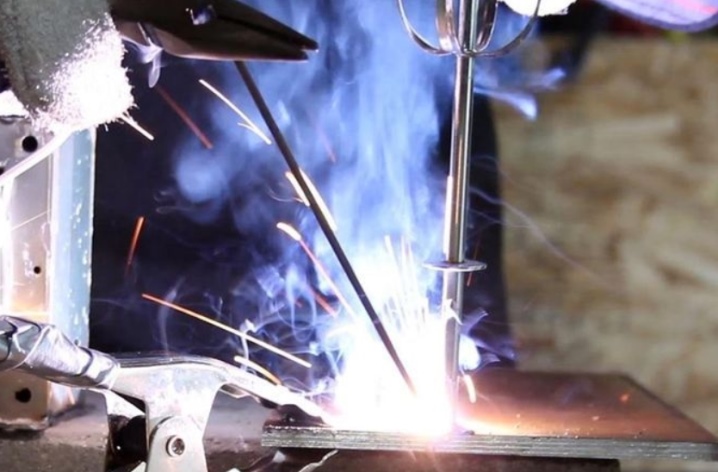

В строительстве гораздо большее распространение получила сварка электродуговая. При электродуговой сварке между источником тока (электродом) и свариваемым металлом находится небольшой промежуток, заполняемый электрической дугой. Ошибочно предполагать, что это промежуток воздуха. Это промежуток ионизированного газа, проводящего ток. Дуговая сварка, как мы ее представляем сегодня, без газа невозможна. Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Просто газ может подаваться из отдельного баллона, а может образовываться в результате горения обмазки электрода.

Самыми распространенными в строительстве являются следующие технологии:

- ММА (в отечественной классификации – ручная дуговая сварка, или РДС)

- TIG (аргоно-дуговая)

- MIG-MAG (полуавтоматическая, проволокой).

ММА

Популярность данного вида сварки предопределена как раз отсутствием необходимости таскать с собой баллон с газом. Обмазка электрода – и есть «застывшее» газовое облако. Как только электрод коснется металла и полученный ток короткого замыкания расплавит металл электрода, расплавится и обмазка вокруг него. Образовавшееся облако газа обеспечит проводящую ионизированную среду для дуги и защиту расплавляемого металла от доступа кислорода.

Электроды подбираются по типу металла и диаметру. Тип металла важен, так как в процессе работы метал стержня электрода капля по капле перетекает в свариваемый метал и сплавляется с ним. Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

Для крепкого соединения металл стержня электрода и свариваемый метал должны быть идентичны. На упаковке электродов всегда указывается, для каких металлов подходят данные электроды.

После того, как определились с типом электрода, необходимо определиться с его толщиной. Вопрос новичка: зачем нужны электроды разных диаметров? Все просто. Чем толще электрод, тем больше сила тока, которая его может расплавить. То же и с кромками свариваемого металла. Поэтому толщина электрода подбирается под толщину свариваемого металла. Для черных металлов рекомендуется:

Технология ММА позволяет работать с большинством распространенных металлов, за исключением алюминия и сплавов на его основе. Хотя теоретически и это возможно при наличии помощника, если добиться, чтобы зачищенные алюминиевые поверхности не успевали покрыться пленкой до расплавления. Но правильнее, конечно, просто использовать подходящие для этого сварочные технологии.

TIG

Потребители сварки TIG – сплошь профессионалы и продвинутые пользователи, причем почти поголовно не строительного направления. TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

TIG обеспечивает более аккуратные швы, но сильно уступает ММА в производительности и простоте использования.

Например, многие «любители», отточив свое мастерство на аппаратах ММА, испытывают досаду от неудач при первом опыте с TIG. Оказывается, в отличие от ММА, зажечь дугу аппаратом TIG, если только он не оборудован таким устройством, как осциллятор, непросто. (А практически все аппараты «2 в 1» не оборудованы, конечно). Чиркает сварщик вольфрамовым электродом – искра есть, а дугу поднять не получается. Но вот бывалый сварщик подкладывает под электрод кусочек угля – и дуга пошла без проблем. Не случайно, что в продажах розничных магазинов специализированные аппараты TIG редко превышают долю в 1%.

Отдельного упоминания в сварке TIG заслуживают аппараты с возможностью переключения на режим переменного сварочного тока, т.н. AC/DC. Вот эти аппараты и являются основным оборудованием для сварки алюминия. Именно они преимущественно и составляют этот самый 1% TIG в розничных продажах сварочного оборудования.

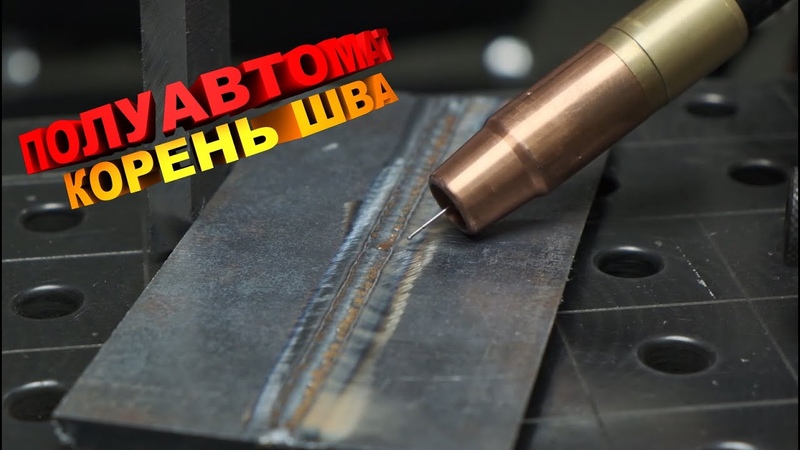

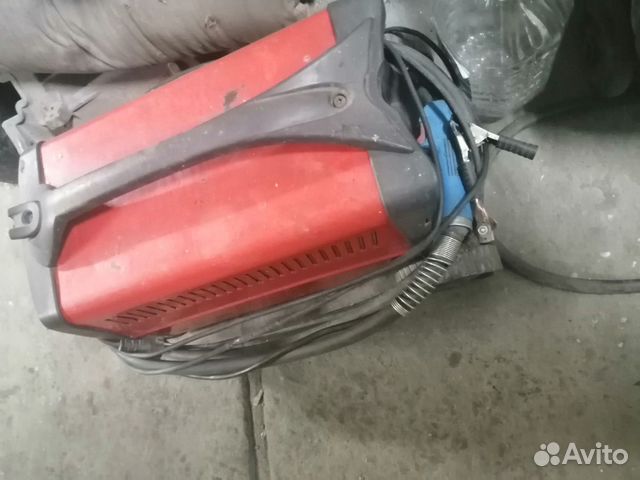

MIG-MAG

Полуавтоматическая сварка проволокой применяется в основном для сварки листового металла. Поэтому традиционно ее основная сфера применения – кузовной ремонт, а также строительство конструкций из черного тонколистового металла. Использование проволоки вместо сменных электродов сильно повышает производительность. На бытовых аппаратах используются катушки емкостью 1 и 5 кг, а на профессиональных – 5 или 15 кг.

Проволока может использоваться как обычная (без обмазки), так и с обмазкой (т.н. флюсовая). В первом случае обязательно применение баллона с газом (режим GAS). Во втором баллон не требуется (NO GAS). Несмотря на то, что работать без баллона удобнее, в продажах с большим отрывом лидирует проволока без обмазки. Причина банальна: она гораздо дешевле флюсовой. Кроме того, многие профессионалы считают, что аккуратность швов в среде газа от баллона получается выше.

Несмотря на то, что данный вид сварки тоже относится к электродуговой, принцип устройства у MIG-MAG принципиально отличается от принципов MMA и TIG. В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

В ММА и TIG важно поддерживать стабильность тока, несмотря на колебания электрода, в MIG-MAG важно поддерживать стабильность напряжения дуги. А сила сварочного тока в аппаратах MIG-MAG – показатель условный (хотя по привычке, выработанной в ММА, большинство ориентируется именно на него). Сила сварочного тока в MIG-MAG будет зависеть от выставленного напряжения, диаметра используемой проволоки, применяемого газа и скорости подачи проволоки. Так что сделать из аппарата ММА полуавтомат MIG-MAG путем приделывания блока подачи проволоки и горелки не получится.

Автор текста: Ю.Шкляревский

Кедр — профессиональное сварочное оборудование

Группа компаний КЕДР (ООО «РДС») – это отечественный поставщик и производитель профессионального сварочного оборудования, которое используется на предприятиях многих промышленных отраслей страны. На сегодняшний день компания предлагает на выбор широкий ассортимент оборудования, среди которого вы можете найти и заказать:

-

промышленное и профессиональное сварочное оборудование;

-

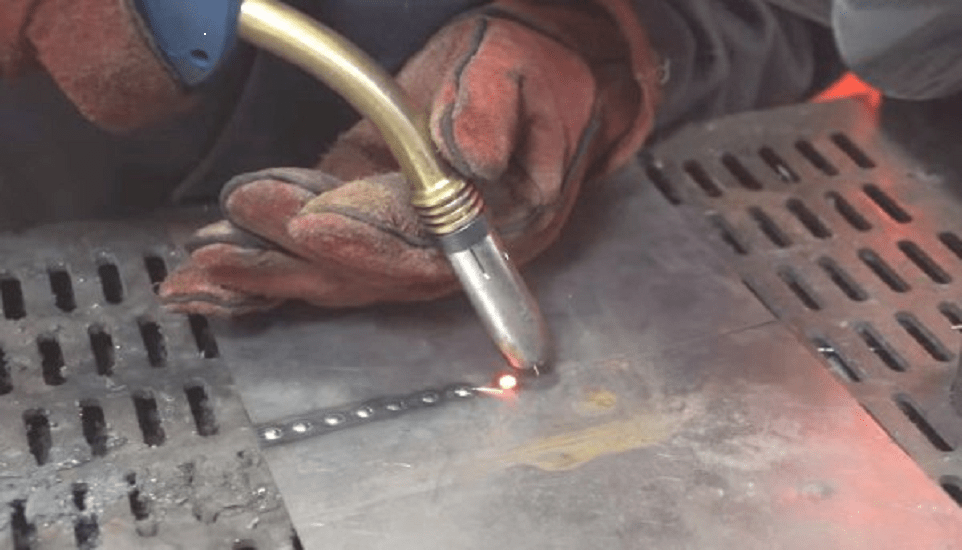

газосварочное оборудование;

-

средства защиты для сварщиков;

-

расходные материалы для сварки;

-

комплектующие и аксессуары.

Основная специализация ГК КЕДР (ООО «РДС») – поставка на предприятия промышленного оборудования, к которому предъявляются повышенные требования по надёжности, качеству сборки и функциональному наполнению. Сварочное оборудование КЕДР уже применяется на многих крупнейших производствах России, о чём свидетельствует обширный список партнеров – предприятий лидеров отрасли.

Также ГК КЕДР (ООО «РДС») предлагает расширенный ассортимент газосварочного оборудования, в числе которого газовые горелки, манометры, редукторы, регуляторы, газовые резаки и сопутствующие продукты. Газосварочное оборудование КЕДР — это сбалансированное в соотношении стоимости и технической составляющей решение большинства задач, связанных с газопламенной обработкой изделий из стали и сплавов.

Средства защиты КЕДР создаются с применением передовых технологий и материалов и гарантируют максимальную безопасность сварщиков во время проведения работ. Не важно, на чём остановится ваш выбор: на сварочных масках, крагах или соответствующих комплектующих, — выбирая КЕДР, вы выбираете защиту, комфорт и производительность.

Не важно, на чём остановится ваш выбор: на сварочных масках, крагах или соответствующих комплектующих, — выбирая КЕДР, вы выбираете защиту, комфорт и производительность.

Оборудование КЕДР – это залог экономической и технической эффективности Вашего предприятия или проекта!

Наши преимущества

-

большой ассортимент качественного и надёжного оборудования;

-

приемлемые цены благодаря наличию собственного производства;

-

индивидуальный подход к каждому заказчику;

-

гарантийное обслуживание по всей РФ;

-

возможность бронирования продукции.

Открытость и гибкий подход к каждому партнёру позволяют взаимодействовать и разрешать любые возникающие вопросы в сжатые сроки, что, в свою очередь, гарантирует стабильную работу предприятия заказчиков.

Частые проблемы MIG-сварки и способы решения

Сварка сварка сплошной проволокой в среде защитного газа (GMAW): самые распространенные проблемы и возможные способы решенияПерепечатано с разрешения журнала Practical Welding Today из выпуска за сентябрь-октябрь 1997 года. Авторские права: 1997, The Croydon Group, Ltd., Rockford, IL

Точно так же, как автоматическая трансмиссия упростила вождение автомобиля, сварка сплошной проволокой в среде защитных газов (GMAW) упростила процесс сварки. GMAW считается самым легким в освоении и применении методом сварки. Это обусловлено тем, что источник питания для процесса GMAW берет на себя практически всю работу, автоматически регулируя параметры сварки в зависимости от постоянно меняющихся условий работы – точно так же, как это делает электроника автоматической коробки передач.

Благодаря тому, что таким процессом можно пользоваться даже с относительно низким навыком сварки, GMAW позволяет создавать швы приемлемого качества даже операторам с минимальным опытом работы. Однако те же самые операторы попадают в неприятную ситуацию, когда у них получаются некачественные швы и они оказываются неспособны выявить и исправить свои ошибки. Это руководство поможет начинающим операторам научиться создавать высококачественные швы. Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Однако те же самые операторы попадают в неприятную ситуацию, когда у них получаются некачественные швы и они оказываются неспособны выявить и исправить свои ошибки. Это руководство поможет начинающим операторам научиться создавать высококачественные швы. Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Самые распространенные проблемы со сваркой делятся на четыре категории:

- пористость металла наплавления;

- неправильная форма сварного шва;

- недостаточное сплавление;

- проблемы с подачей проволоки из-за неправильной настройки и обслуживания оборудования.

1. Пористость металла наплавления

Причина возникновения пористости №1: неадекватное состояние поверхности

Самая распространенная причина появления пористости в металле наплавления – это неадекватное состояние поверхности металла. Например, наличие масла, ржавчины, краски или смазки на металле основы может вызвать недостаточное проплавление и тем самым привести к образованию пористости. Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Возможные способы решения

Для того, чтобы устранить пористость, можно использовать проволоку с содержанием какого-либо раскислителя, например, кремния, марганца или минимального количества алюминия, циркония или титана. Химический состав проволоки можно определить по ее классу согласно Американскому обществу сварки (AWS).

Чтобы подобрать оптимальный состав для какой-либо конкретной задачи, рекомендуется по очереди протестировать все доступные вам типы проволоки. Начать лучше всего с самого распространенного типа проволоки ER70S-3 (Lincoln L50) с содержанием марганца 0,9-1,4% и кремния 0,45-0,75%. Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Кроме использования другой проволоки с пористостью можно бороться чисткой поверхности шлифмашиной или химическими растворителями (например, обезжиривателем). Однако при использовании растворителей нужно помнить, что возле зоны сварки категорически запрещено использовать хлористые обезжириватели, например, трихлорэтилен, потому что они могут выделять токсичный газ, вступив в химическую реакцию с дугой.

Причина возникновения пористости №2: неадекватная газовая защита

Вторая самая распространенная причина появления пористости в металле наплавления – это неадекватная газовая защита. Сварочный процесс GMAW целиком основан на предположении, что поступающий извне защитный газ обеспечит физическую защиту сварочной ванны от воздействия окружающего воздуха и выступит в роли стабилизатора дуги. Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Сварочный процесс GMAW целиком основан на предположении, что поступающий извне защитный газ обеспечит физическую защиту сварочной ванны от воздействия окружающего воздуха и выступит в роли стабилизатора дуги. Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Возможные способы решения

Расход защитного газа зависит от диаметра проволоки, силы тока, способа переноса металла и скорости ветра. Обычно он составляет примерно 0,8-1,1 куб. м. в час. Поэтому нужно проверить показания счетчика расхода и убедиться, что газ подается в достаточном количестве. Сегодня на рынке предлагается широкий выбор счетчиков расхода газа от простых циферблатных индикаторов до современных компьютеризированных моделей. Некоторые операторы ошибочно полагают, что все, что им для этого нужно – это регулятор давления. На самом деле он никак не влияет на расход газа.

При использовании 100-процентного защитного углекислого газа вам потребуются особые счетчики, специально предназначенные для углекислого газа. Эти специальные счетчики не подвержены воздействию «изморози», которая может образовываться при переходе углекислого газа из жидкого состояния в газообразное.

Эти специальные счетчики не подвержены воздействию «изморози», которая может образовываться при переходе углекислого газа из жидкого состояния в газообразное.

При сильном ветре, который может сдуть облако защитного газа над местом сварки, придется установить ветровые экраны. Согласно Кодексу структурной сварки AWS при скорости ветра более 8 км/ч сварки методом GMA лучше избегать. Если сварка происходит в помещении, на газовой защите может сказаться работа систем вентиляции. В таком случае поток воздуха нужно направить в сторону от места сварки. При необходимости в отведении дыма нужно использовать специально предназначенные для этого устройства, например, вытяжные рукава системы вентиляции MAGNUM™ от Lincoln Electric. Они способны обеспечить вытяжку дыма без нарушения облака защитного газа.

Проблемы с пористостью также могут быть вызваны турбулентностью потока газа из горелки. В идеале защитный газ должен ровной завесой покрывать всю сварочную ванну. Турбулентность может быть вызвана слишком сильным напором газа, чрезмерным разбрызгиванием горелки или скоплением брызг в газовом диффузоре.

Отклонения в подаче газа также могут быть вызваны повреждениями горелки, кабелей, газопроводов, шлангов или не до конца закрепленными кабельными соединениями. Из-за таких повреждений может возникнуть так называемый «эффект Вентури», который приводит к всасыванию воздуха через эти отверстия и падению скорости потока.

И наконец, проблемы с газовой защитой могут быть вызваны сваркой углом назад или левым способом сварки. Попробуйте варить углом вперед или правым способом сварки. Таким образом облако газа будет ложиться перед дугой и сможет проникнуть внутрь соединения.

Причина возникновения пористости №3: особенности основного металла

Иногда появление пористости может объясняться особенностями состава основного металла. Например, металл основы может иметь повышенное содержание серы.

Возможные способы решения

К сожалению, если проблема с пористостью заключается именно в особенностях состава основного металла, сделать можно совсем немного. Лучшее решение в такой ситуации – использовать другую сталь или прибегнуть к процессу сварки с образованием шлака.

Лучшее решение в такой ситуации – использовать другую сталь или прибегнуть к процессу сварки с образованием шлака.

2. Неправильная форма шва

Если сварной шов принимает выпуклую или вогнутую форму, это может указывать на недостаточный уровень тепловложения или неподходящий метод сварки.

Причина неправильной формы шва №1: недостаточное тепловложение

Сварные швы выпуклой или «волнистой» формы указывают на то, что выбранные параметры были слишком «холодными» для сварки материала данной толщины. Другими словами, тепла оказалось недостаточно для проникновения вглубь металла основы.

Возможные способы решения

Если проблема вызвана слишком «холодной» сваркой, оператор должен определить, подходит ли выбранная сила тока для данной толщины материала. Крупные производители, в том числе и Lincoln Electric, всегда предоставляют руководства по регулировке силы тока в зависимости от конкретных параметров сварки.

Если сила тока достаточно высока, нужно проверить напряжение. Слишком низкое напряжение обычно сопровождается еще одним симптомом: повышенным уровнем разбрызгивания. С другой стороны, при слишком высоком напряжении оператору будет сложнее контролировать рабочий процесс, а наплавление станет более уязвимо к подрезанию.

Слишком низкое напряжение обычно сопровождается еще одним симптомом: повышенным уровнем разбрызгивания. С другой стороны, при слишком высоком напряжении оператору будет сложнее контролировать рабочий процесс, а наплавление станет более уязвимо к подрезанию.

В частности, о напряжении тока можно судить на слух. Правильно настроенная дуга издает звук определенного тона. Например, при переносе металла короткой дугой со слишком низкой силой тока дуга будет издавать ровный глухой гул. При переносе металла при слишком высокой силе тока дуга начнет потрескивать. Звук дуги также может указывать и на другие проблемы – ровное шипение говорит о слишком высоком напряжении и высокой вероятности подрезания, а резкий, скрежещущий звук – о слишком низком напряжении.

Причина неправильной формы шва №2: Техника сварки

Выгнутая или вогнутая форма шва также может быть вызвана неподходящим методом сварки. Например, сварка углом вперед или правый метод сварки обычно позволяет создавать швы более правильной формы, чем сварка углом назад или левый метод.

Возможные способы решения

Чтобы получать швы правильной формы, рекомендуется вести сварку углом вперед под наклоном 5-10 градусов.

Причина неправильной формы шва №3: некачественный рабочий кабель

Использование неисправного рабочего кабеля может привести к неприемлемому напряжению сварочной дуги. Характерными симптомами проблем с кабелем являются перегрев и неправильная форма шва.

Возможные способы решения

Слишком тонкие или сильно изношенные кабели имеют тенденцию перегреваться. При замене кабеля лучше всего воспользоваться специальной таблицей для определения подходящего диаметра кабеля в зависимости от его длины и подаваемого тока. Чем выше сила тока и чем больше длина кабеля, тем большая от него потребуется толщина.

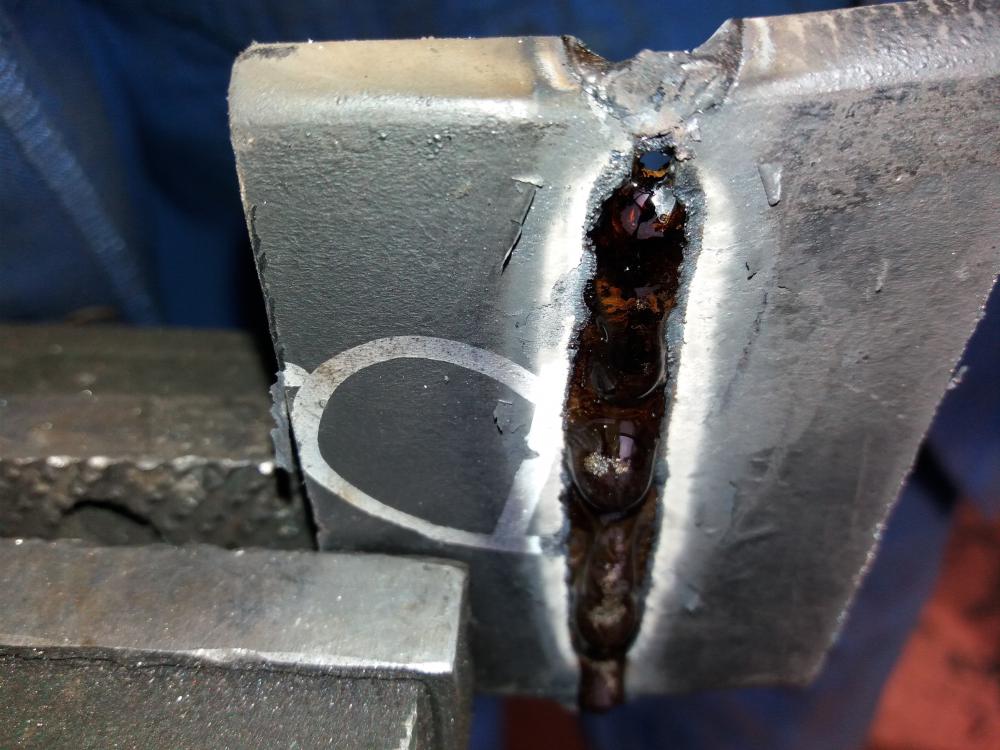

3. Недостаточное сплавление

Если сварочный материал не смог должным образом объединиться с металлом основы, возникает так называемое недостаточное сплавление. Недостаточное сплавление приводит к созданию низкопрочных, некачественных соединений, которые в итоге могут вызвать образование структурных дефектов в конечной продукции.

Недостаточное сплавление приводит к созданию низкопрочных, некачественных соединений, которые в итоге могут вызвать образование структурных дефектов в конечной продукции.

Недостаточное сплавление: натеки при переносе металла короткой дугой

При переносе металла короткой дугой проволока непосредственно соприкасается со сварочной ванной. Из-за возникающего при этом короткого замыкания кончик проволоки плавится и от него отделяется капля металла. Такое короткое замыкание может происходить от 40 до 200 раз в секунду. Недостаточное сплавление может возникать, когда металл в сварочной ванне удается расплавить, но остающейся энергии оказывается недостаточно для того, чтобы должным образом сплавить его с основой. В таких случаях внешний вид наплавления ничем не отличается от обычного, но фактически соединения металлов не происходит. Так как недостаточное сплавление достаточно сложно выявить визуально, для этого нужно провести проверку проникающей жидкостью с красителем, ультразвуком или сгибанием образца.

Возможные способы решения

Чтобы гарантировать должное сплавление материалов, нужно убедиться в правильном выборе напряжения и силы тока. Если после внесения всех поправок оператор по-прежнему сталкивается с проблемами, можно воспользоваться другим методом сварки. Например, можно воспользоваться порошковой проволокой или методом струйного переноса металла. При струйном переносе металла дуга никогда не гаснет, поэтому наплывов металла и недостаточного сплавления удается избежать. При этом сила тока достаточно велика для того, чтобы расплавить кончик проволоки и запустить каплю металла через дугу в сварочную ванну.

4. Проблемы с подачей проволоки

Перебои с подачей проволоки или дребезжащий звук изнутри горелки могут указывать на неполадки в системе подачи проволоки. Большинство проблем, связанных с подачей проволокой, объясняется неправильной настройкой и обслуживанием оборудования.

Причина проблем с подачей проволоки №1: контактный наконечник

Среди операторов наблюдается тенденция использовать наконечники слишком большого размера. Это может приводить к сложностям с контактом, нестабильности дуги, возникновению пористости и неправильной форме швов.

Возможные способы решения

Убедитесь в исправном состоянии наконечника горелки и в том, что он имеет подходящий размер для сварки данной проволокой. Проведите визуальный осмотр наконечника. При слишком сильном износе (если он принял форму эллипса) его нужно заменить.

Причина проблем с подачей проволоки №2: направляющая горелки

Размер направляющих горелок, как и контактных наконечников, должен соответствовать диаметру продаваемой через них проволоки. При перебоях с подачей проволоки направляющую нужно почистить или заменить.

Возможные способы решения

Для очистки направляющей ее нужно продуть несильным потоком сжатого воздуха из контактного наконечника или же просто заменить.

Причина проблем с подачей проволоки №3: износ горелки

Внутри горелки находятся очень тонкие жилы медной проволоки, которые со временем могут износиться или оказаться повреждены.

Возможный способ решения

Резкое повышение температуры в какой-либо отдельной точке горелки во время сварки говорит о наличии внутренних повреждений и необходимости заменить горелку. Кроме этого, нужно убедиться, что горелка имеет достаточно большой размер для выполнения соответствующей задачи. Обычно операторы предпочитают использовать маленькие горелки, потому что они проще в обращении. Но если выбрать горелку слишком маленького размера, она будет перегреваться.

Причина проблем с подачей проволоки №4: приводной ролик

Приводные ролики механизма подачи проволоки постепенно изнашиваются, поэтому их нужно регулярно заменять.

Возможный способ решения

Обычно степень износа и необходимость замены приводных роликов можно оценить визуально по состоянию желобков. Также нужно убедиться в том, что приводной ролик обеспечивает должное натяжение. Чтобы проверить натяжение, от механизма подачи проволоки нужно отсоединить кабель питания или перейти в режим холодного питания. После этого нужно начать подачу проволоки и сжать ее большим и указательным пальцем. Если проволока при этом остановилась, то натяжение приводных валиков нужно увеличить. Если же остановить проволоку не удалось, это говорит о том, что натяжение отрегулировано правильно. В то же время слишком сильное натяжение привода может приводить к деформации проволоки, из-за чего она может слипаться (путаться) или прогорать (ситуация, когда дуга распространяется вверх по проволоке и сплавляет ее с наконечником).

Также нужно убедиться в том, что приводной ролик обеспечивает должное натяжение. Чтобы проверить натяжение, от механизма подачи проволоки нужно отсоединить кабель питания или перейти в режим холодного питания. После этого нужно начать подачу проволоки и сжать ее большим и указательным пальцем. Если проволока при этом остановилась, то натяжение приводных валиков нужно увеличить. Если же остановить проволоку не удалось, это говорит о том, что натяжение отрегулировано правильно. В то же время слишком сильное натяжение привода может приводить к деформации проволоки, из-за чего она может слипаться (путаться) или прогорать (ситуация, когда дуга распространяется вверх по проволоке и сплавляет ее с наконечником).

Убедитесь, что приводные ролики и направляющая трубка расположены настолько близко, насколько это только возможно. Затем нужно проверить линию подачи проволоки от катушки до приводных валиков. Направление проволоки должно точно соответствовать ориентации направляющей трубки, чтобы проволока не терлась о края трубки. В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

Причина проблем с подачей проволоки №5: спутывание и соскакивание проволоки с катушки

Иногда проблемы с подачей проволоки возникают из-за того, что инерция кассеты с проволокой заставляет ее продолжать вращаться после отпускания спускового крючка.

Возможные способы решения

Прокручивание кассеты приводит к ослаблению натяжения проволоки, из-за чего она может соскочить с механизма подачи или запутаться. Поэтому в большинстве систем подачи проволоки на катушку устанавливают настраиваемый тормоз. Этот тормоз можно отрегулировать так, чтобы не допускать проворачивания кассеты.

Соблюдение данного руководства позволит начинающим операторам сварки GMAW или даже опытным специалистам быстрее выявлять возникающие проблемы и устранять их до того, как они повлияют на качество работы.

13 распространенных типов дефектов сварки

Когда в сварном шве образуются дефекты, они могут ослабить соединение. В некоторых случаях это приводит к полному разрушению сварного соединения.

В серьезных случаях неисправный сварной шов может иметь серьезные последствия.

Итак, вам нужно разобраться в различных дефектах.

Но кроме того, вы должны знать, как их предотвратить.

Имея это в виду, давайте углубимся.

Что такое дефект сварки?

Короче говоря, дефект сварного шва — это любой недостаток или несовершенство, которые ставят под угрозу предполагаемое использование сварного изделия.Они классифицируются в соответствии с ISO 6520.

Это также подразумевает, что изъян или несовершенство не могут повредить сварному шву, и говорят, что сварной шов имеет несплошность, когда это происходит. Таким образом, сварной шов может иметь несплошность и не считаться дефектным. Эти допустимые пределы указаны в ISO 5817 и ISO 10042.

Однако, если имеется достаточно несплошностей (т. е. они превышают предел, определенный в применимых правилах или спецификациях), то несплошности классифицируются как дефекты, и сварной шов отбраковывается.

Сварной шов должен быть достаточно прочным для предполагаемой цели на самом базовом уровне, и многие дефекты могут ослабить соединение. Но в некоторых случаях сварной шов также должен быть эстетичным. Таким образом, большинство дефектов либо ослабляют сварной шов, либо делают его рваным и непрезентабельным.

Мы все хотим, чтобы сварка не вышла из строя или не была бракована. Итак, вам нужно знать типы дефектов, которые могут возникнуть, и как их избежать.

13 распространенных типов дефектов сварки

К неравномерным сварным швам относятся слишком широкие или слишком узкие, сварные швы с чрезмерно выпуклой или вогнутой поверхностью, а также сварные швы с грубой неровной рябью.

Эти характеристики могут быть вызваны неправильным обращением с горелкой, слишком низкой скоростью перемещения, слишком высоким или низким током, неправильным напряжением дуги, неправильным вылетом или неподходящим защитным газом.

Но когда возникает конкретный дефект, вы хотите знать, какой параметр нужно отрегулировать, чтобы можно было его исправить. Поэтому полезно составить список по типам дефектов, а также по устранению проблемы.

Список всех когда-либо обнаруженных дефектов сварки был бы длинным и громоздким.Но в целом чаще всего встречаются дефекты сварки:

- Трещины

- Включения

- Отсутствие сплавления

- Пористость

- Подрез

- Плохое проникновение

- Прожечь

- Недолив

- Избыточное армирование

- Брызги

- Перекат/перекрытие

- Усы

- Механическое повреждение

1. Трещины

Начнем с одного из самых явных и серьезных дефектов сварного шва – трещин. Они ослабляют сварной шов, и, что еще хуже, трещины имеют тенденцию к быстрому росту, что усугубляет проблему.

Они ослабляют сварной шов, и, что еще хуже, трещины имеют тенденцию к быстрому росту, что усугубляет проблему.

Само собой разумеется, вы не хотите, чтобы в сварных швах появились трещины. Но это может быть проблемой, и есть три основных типа трещин:

- Продольные трещины проходят вдоль или параллельно длине сварного шва.

- Поперечные трещины проходят по ширине борта.

- Кратерные трещины обычно возникают в конце сварного шва, когда дуга гаснет.Они часто имеют звездообразную форму и образуются, когда на конце сварного шва образуется вмятина или «кратер».

Трещины можно разделить на горячие и холодные.

Сварные швы могут нагреваться до температуры более 10 000°C, при этом горячие трещины возникают при охлаждении сварного шва и переходе из жидкой фазы в твердую. Горячие трещины, как правило, возникают, когда используется неподходящий присадочный материал.

Холодные трещины появляются после охлаждения сварного шва. Они могут возникать через несколько часов или дней после изготовления сустава.Этот дефект обычно возникает при сварке стали и часто вызван деформациями основного металла.

Они могут возникать через несколько часов или дней после изготовления сустава.Этот дефект обычно возникает при сварке стали и часто вызван деформациями основного металла.

Для предотвращения трещин

- Используйте подходящий присадочный материал для свариваемого металла.

- Избегайте сварки высокосернистой и углеродистой стали.

- Разогрейте косяк.

- Убедитесь, что шов заполнен и избегайте выпуклого валика.

- Используйте прочный, бездефектный основной металл.

- Избегайте малых токов в сочетании с высокими скоростями движения.

- Не используйте водородный защитный газ с черными металлами.

- Соблюдайте хорошее соотношение глубины и ширины сустава.

- Избегайте образования кратеров на конце сварного шва, размещая соответствующий присадочный материал при завершении валика.

- Допускать расширение и сжатие сварного шва во время сварки и остывания.

2. Включения

Примеси могут попасть внутрь сварного шва, и их называют включениями.Загрязнения, попавшие внутрь сварного шва, резко ослабляют соединение.

Шлак часто образуется при использовании флюса, такого как пайка твердым припоем и пайка, порошковая проволока и дуговая сварка под флюсом. Шлак должен всплывать на поверхность лужи и не застревать внутри валика. Это означает, что расплавленная ванна не должна остывать слишком быстро.

Но это может произойти и при сварке MIG. Частицы ржавчины и даже вольфрама могут считаться шлаком и вызывать загрязнение сварных швов.Таким образом, сварка MIG и TIG не застрахована от включений.

Для предотвращения включений в сварных швах

- Подготовьте и очистите основной металл.

- Избегайте установки низкой силы тока (не допускайте слишком быстрого остывания сварочной ванны).

- Поддерживайте правильную скорость горелки (сварочная и шлаковая ванны не должны смешиваться).

- Поддерживайте правильный угол наклона резака.

- Очистите шлак от предыдущих сварных швов между проходами.

3. Непровар

Это может показаться очевидным, но присадочный материал должен хорошо сцепляться с основным металлом с обеих сторон и со сварными швами снизу во время многократных проходов.Если есть пустоты, зазоры или плохая адгезия, соединение будет структурно нарушено.

Способы предотвращения непровара

- Тщательно очистите основной металл и удалите все загрязнения.

- Используйте электрод правильного размера.

- Выберите правильный сплав электрода для свариваемого металла.

- Не перемещайте резак слишком быстро.

- Не допускайте слишком короткой дуги.

- Держите силу тока достаточно высокой для работы.

4. Пористость

Пористость сварного шва (также известная как шов с червоточиной) — это место, где пузырьки газа скапливаются и задерживаются внутри сварного шва. Это также называется пористым. Поперечное сечение пористого валика сварного шва будет напоминать губку со всеми пузырьками воздуха, захваченными внутри.

Во время сварки могут образовываться такие газы, как пар, водород и углекислый газ, которые обычно выделяются пузырями из расплавленного валика. Но если пузырьки газа попадут в ловушку, они могут ослабить сустав, и работа будет сорвана.

Избегайте пористых сварных швов

- Надлежащим образом очистите и подготовьте основной металл.

- Убедитесь, что соединение сухое.

- Если используется, правильно установите расход защитного газа (слишком низкий или высокий уровень может вызвать проблемы).

- Не допускайте слишком высокого значения силы тока (т. е. слишком «горячего»).

- Используйте правильный сплав электрода для работы.

- Убедитесь, что покрытие электрода не повреждено, если оно имеется.

- Перемещайте горелку достаточно медленно, чтобы поддерживать расплавленную лужу, позволяющую газу выходить пузырями.

- Избегайте длинной дуги.

- Используйте электроды с низким содержанием водорода.

5. Подрез

Когда в процессе сварки появляются пятна или участки меньшего размера, чем исходный основной металл, такой дефект называется подрезом. Это часто проявляется в виде «выемки» на краю сварного шва, либо в верхней, либо в нижней части сварного шва.

Потеря толщины снижает прочность сварного соединения и делает соединение восприимчивым к усталости.Этот дефект часто является результатом слишком высокого тока или слишком быстрого перемещения горелки.

Методы предотвращения подреза

- Не перемещайте резак слишком быстро.

- Используйте правильную силу тока и избегайте слишком высоких значений.

- Держите горелку под правильным углом (и по возможности направляйте нагрев на более толстые участки).

- Используйте электрод правильного размера.

- Используйте более короткую дугу.

- Убедитесь, что защитный газ подается с правильной скоростью.

- Используйте надлежащие методы сварки.

- Использовать несколько проходов.

6. Плохое проникновение

Если валик не заполняет стыковое соединение до дна, сварной шов плохо проваривается. Его также иногда называют неполным проникновением. Как бы вы это ни называли, эта форма дефекта также ставит под угрозу целостность сустава.

Для хорошего проникновения

- Используйте электрод подходящего размера для сварки (избегайте электрода большего размера).

- Не двигайте лужу слишком быстро.

- Подготовьте V-образные канавки для стыковых соединений с наклоном сторон от 60 до 70 градусов.

- Выровняйте заготовки, чтобы не осталось больших или неравномерных зазоров, которые нужно заполнить.

- Поддерживайте оптимальную настройку силы тока или тепла и избегайте слишком низкой настройки тока.

7. Прожечь насквозь

Если во время сварки применяется слишком много тепла, вы можете проделать дыру в металле.Этот дефект называют прожогом, но иногда его также называют проплавлением. Конечно, создание отверстия противоречит цели сварки и разрушает соединение.

Этот тип дефекта обычно встречается на тонком материале толщиной менее 1/4 дюйма. Но это может произойти с более толстой заготовкой, если настройки вашего сварочного аппарата слишком высоки, если зазор между деталями большой и/или вы перемещаете горелку слишком медленно.

Во избежание прогорания

- Не допускайте слишком сильного тока.

- Избегайте чрезмерных зазоров между пластинами.

- Убедитесь, что ваша скорость движения не слишком низкая.

- Держитесь подальше от больших углов фаски.

- Убедитесь, что нос не слишком маленький.

- Используйте правильный размер провода; слишком маленький акцентирует проблему.

- Обеспечьте надлежащий металлический зажим и/или зажим.

8. Долив

Когда валик сварного шва находится ниже поверхности основного металла, говорят, что шов недозаполнен.Сам валик тоньше основного металла, что ослабляет соединение. Это состояние часто проявляется в виде «колеи», проходящей по всей длине борта и иногда называемой выпуклым соединением.

Предотвращение недостаточно заполненных сварных швов

- Не двигайтесь слишком быстро.

- Используйте правильную настройку тока.

- Используйте электрод/присадочную проволоку соответствующего размера.

9. Избыточное армирование

В отличие от незаполненного шва, дефект возникает, когда в шве слишком много наполнителя.Это известно как избыточное армирование или «высокая» коронка. Спецификации и нормы проекта часто регулируют то, что считается слишком высоким.

Иногда лишняя арматура может даже выходить из нижней части соединения. Это иногда называют избыточным проникновением.

Другие варианты дефекта включают узкие, крутые валики, вызванные недостаточным покрытием флюса на проволоке питания или низким напряжением.

Кроме того, когда избыточное армирование неровное и неровное, его можно назвать армированием «горного хребта», и это вызвано избыточным флюсом на подающей проволоке или высокой/неравномерной скоростью перемещения.

Во избежание избыточного армирования

- Поддерживайте правильную скорость резака.

Слишком медленно, и будет размещен лишний наполнитель. Слишком быстро, и шарик становится неустойчивым.

Слишком медленно, и будет размещен лишний наполнитель. Слишком быстро, и шарик становится неустойчивым. - Правильно установите силу тока и избегайте перегрева.

- Отрегулируйте напряжение так, чтобы оно не было слишком низким.

- Выровняйте детали так, чтобы зазор не был слишком большим.

10. Брызги

Хотя брызги обычно не представляют угрозы для целостности конструкции, их можно считать дефектом.Эстетика сварного шва иногда так же важна, как и его прочность. Но ничто не делает сварные детали неряшливыми, как брызги, облепившие окружающий металл.

Брызги часто возникают при сварке MIG, но могут возникать и при других процессах сварки. Хотя вы никогда не сможете избавиться от всех брызг, есть несколько вещей, которые вы можете сделать, чтобы свести их к минимуму:

- Тщательно очистите основной металл.

- Используйте правильную силу тока, избегайте «горячих» настроек.

- Используйте правильное напряжение, избегайте низких значений.

- Убедитесь, что полярность установлена правильно.

- Держитесь короткой дуги.

- Увеличьте угол наклона электрода.

- Проверьте провод питания и убедитесь, что он свободен.

Связанные : Как уменьшить разбрызгивание при сварке

11. Перекатывание/перекрытие

Когда присадочный материал на кромке сварного шва покрывает основной металл без соединения, возникает дефект переката или перекрытия.

Предотвратить перекрытие

Если вы хотите избежать этого условия:

- Не допускайте слишком низкой скорости движения.

- Держите горелку под правильным углом.

- Не используйте электроды слишком большого размера.

- Установите правильную силу тока, избегайте высоких значений.

12. Усы

При сварке MIG усы представляют собой короткие отрезки электродной проволоки, торчащие из сварного шва на корневой стороне соединения. Они вызваны проталкиванием электродной проволоки за переднюю кромку сварочной ванны.

Эти торчащие провода выглядят плохо, но они также могут вызвать проблемы.Во-первых, усы считаются включениями и ослабляют соединение. В трубах они могут даже препятствовать потоку или даже разрываться внутри и вызывать повреждение оборудования ниже по течению.

Усы можно предотвратить с помощью

- Уменьшение скорости подачи проволоки.

- Поддерживайте оптимальную скорость движения, избегайте слишком быстрого движения.

- Увеличьте расстояние вылета проволоки.

- Плетение факела.

13. Механические повреждения

После установки идеальной бусины вы не ошибетесь.Повреждения могут быть вызваны отбойными молотками, шлифовальными машинами и другими инструментами. Неудивительно, что термин, используемый для этого типа дефекта, — механическое повреждение.

Неудивительно, что термин, используемый для этого типа дефекта, — механическое повреждение.

Здравый смысл подсказывает вам, как предотвратить механические повреждения с помощью таких предостережений, как:

- При удалении шлака или очистке шва не применяйте слишком агрессивных действий

- Избегайте сильных ударов молотком

- Не позволяйте другим крупным кускам металла ударяться или перетирать сварные швы

Завершение

Как видно из нашего сокращенного списка распространенных дефектов (да, мы могли бы обсудить и другие), существуют веские причины, по которым сварщикам необходимо изучать определенные основы.Дефекты обычно возникают, когда не соблюдается одно из этих основ. Краеугольные камни включены:

- Подготовьте основной металл, чтобы он был чистым и свободным от загрязнений

- Правильно расположите детали в соответствии с типом сварного шва, чтобы не было больших зазоров

- При необходимости создайте V-образные канавки под нужным углом

- Правильно установите силу тока и напряжение

- Поддерживайте правильную длину дуги

- Перемещение резака с оптимальной скоростью

- Используйте электрод правильного размера

- Убедитесь, что проволока подачи не заблокирована

- Найти и сохранить правильный угол горелки

- Правильно сплести электрод при необходимости

- Избегайте механических повреждений основного металла и готового валика

Умение выявлять различные дефекты и исправлять их делает ваши суставы крепче и красивее. Это также делает вас лучшим сварщиком.

Это также делает вас лучшим сварщиком.

Поначалу все эти потенциальные дефекты могут показаться непреодолимыми и их невозможно избежать. Но продолжайте сварку. Чтобы стать отличным сварщиком, требуется терпение и много практики.

5 причин, по которым ваши сварные швы продолжают ломаться – как исправить

Сказать, что сварка — это кропотливое занятие, значит не сказать ничего. Каждая деталь, начиная от материала, инструментов, температуры, времени инкубации и т. д., должна быть тщательно согласована. В противном случае вы рискуете нарушить целостность сварного шва.Это не только поставит под угрозу вашу репутацию, но и может поставить под угрозу жизни, в зависимости от продукта. В результате мы должны проявлять крайнюю бдительность во время процесса. Но иногда мы сталкиваемся с разрывами сварных швов, которые нас сбивают с толку.

Почему ваш сварной шов постоянно ломается? Мы составили список из 5 причин, по которым ваши сварные швы продолжают ломаться:

- Недостаточная температура сварки

- стресс, созданный от быстрого охлаждения

- сварка с неисправным оборудованием

- пренебрежение на счет окисления

- Недостаточная уборка

в карьере, где плохой сварки может сделать или сломать продукт, трудно признать, что просить о помощи. Но с любым другим техническим навыком мастерство приходит в результате практики и руководства. Без ошибки у нас никогда не было бы возможности развить наше ремесло. Как мы хотели бы отметить, препятствия — это способ стать лучше. Без него мы бы достигли затишья и испытали бы чувство плато. Лучше всего обработать края сейчас, не так ли?

Но с любым другим техническим навыком мастерство приходит в результате практики и руководства. Без ошибки у нас никогда не было бы возможности развить наше ремесло. Как мы хотели бы отметить, препятствия — это способ стать лучше. Без него мы бы достигли затишья и испытали бы чувство плато. Лучше всего обработать края сейчас, не так ли?

Почему сварные швы ломаются?

Одним из наиболее недооцененных аспектов промышленного продукта является качество сварного шва. Без качественной сварки целостность всего изделия может быть нарушена. Вкратце, сварка — это процесс соединения двух или более металлических деталей путем плавления металлов и их сплавления.

Процесс во многом определяется типом и толщиной соединяемых материалов. Современные достижения упростили методы за счет сварщиков, забыв об основных этапах процесса.

Как мы скоро продемонстрируем, разрывы сварных швов являются результатом множества различных проблем. Независимо от причины, перерывы недопустимы по большому счету. Имея это в виду, давайте разберем, как эти 5 причин могут ухудшить качество сварки и как исправить эти ошибки.

Независимо от причины, перерывы недопустимы по большому счету. Имея это в виду, давайте разберем, как эти 5 причин могут ухудшить качество сварки и как исправить эти ошибки.

1. Недостаточная температура сварки

Для сварки таких материалов, как сталь и металл, сварщики должны безопасно выполнять свои задачи, используя невероятно высокие температуры. Сварщики известны тем, что используют инструменты, работающие при температуре от 5 000 до 35 000 градусов по Фаренгейту .Прочный сварной шов является результатом использования правильной температуры сварки для начала процесса плавления/плавления.

Как и в одной детской сказке на ночь, нам нужно найти температуру, подходящую для процесса. Сварка при слишком высоких или низких температурах нарушит целостность сварного шва. Давайте быстро рассмотрим последствия обоих сценариев.

При сварке при экстремальных температурах вы рискуете создать небольшие поры вдоль стыков. Металл естественным образом становится хрупким при воздействии высоких температур. Вот почему вы должны быть бдительны с количеством применяемого тепла. Небольшие поры внутри зазора со временем нарушат целостность сварного шва.

Металл естественным образом становится хрупким при воздействии высоких температур. Вот почему вы должны быть бдительны с количеством применяемого тепла. Небольшие поры внутри зазора со временем нарушат целостность сварного шва.

То же самое можно сказать и о сварке при более низких температурах, ниже температуры плавления. Горячий металл, пытающийся свариться с более холодным металлом, приведет к полной катастрофе. Это понятие также применимо, когда оба металла намного холоднее, чем тепло, выделяемое электрической дугой.В результате образуется слабый сварной шов. Некоторые легко заметить при завершении (мгновенное образование трещины), некоторые становятся свидетелями со временем.

Чтобы предотвратить эту проблему, сварщики, как правило, предварительно нагревают основной материал перед применением температуры плавления. Это очень важно, так как помогает уменьшить напряжения, связанные с усадкой металла. Помните, что горячий материал будет расширяться, а более холодный – сжиматься. Предварительный нагрев можно выполнить либо с помощью открытого пламени горелки, либо с помощью помещения металла в печь или топку.Просто обязательно следите за повышением температуры, чтобы она не превышала желаемую температуру плавления.

Предварительный нагрев можно выполнить либо с помощью открытого пламени горелки, либо с помощью помещения металла в печь или топку.Просто обязательно следите за повышением температуры, чтобы она не превышала желаемую температуру плавления.

2. Напряжение, возникающее в результате быстрого охлаждения

Растрескивание является наиболее частым дефектом, возникающим в процессе сварки . В данном случае мы рассмотрим это явление с точки зрения неэффективного или быстрого охлаждения. В стыке повышение температуры сварного шва приводит к увеличению термических напряжений. Если накопленное напряжение будет снято слишком быстро, напряжение вызовет трещину.Для промышленных стендов это худший дефект, который можно увидеть.

Для предотвращения этого дефекта металл следует отжигать. Эта обработка осуществляется путем повторного нагревания сварного шва после плавления с целью получения более низкой температуры, чем температура плавления металла. Аналогично предварительному нагреву материал можно повторно нагревать с помощью горелки или печи . Если доступна опция, , мы выступаем за использование печи . Это дает вам полный контроль над всей процедурой, позволяя вам уйти и работать над другими проектами.

Аналогично предварительному нагреву материал можно повторно нагревать с помощью горелки или печи . Если доступна опция, , мы выступаем за использование печи . Это дает вам полный контроль над всей процедурой, позволяя вам уйти и работать над другими проектами.

Как только вы достигнете соответствующего диапазона, где-то в диапазоне от 1450 до 1650, , вы будете инкубировать металл в течение установленного времени. Хорошее эмпирическое правило — замачивать металл на один час на каждый дюйм толщины [Источник]. Если толщина металла непостоянна, установите температуру инкубации на самом толстом участке.

Поскольку печь позволяет нам полностью контролировать нагрев, она дает такую же свободу в отношении процесса охлаждения. Этого можно добиться, просто дав сварному шву остыть естественным образом или установив скорость охлаждения.В целом, этот процесс позволяет стыку сбрасывать внутреннее напряжение («выпускать пар») контролируемым образом. В результате получается сварной шов с повышенной пластичностью и пониженной твердостью, что позволяет вам резать или формировать металл по своему усмотрению.

В результате получается сварной шов с повышенной пластичностью и пониженной твердостью, что позволяет вам резать или формировать металл по своему усмотрению.

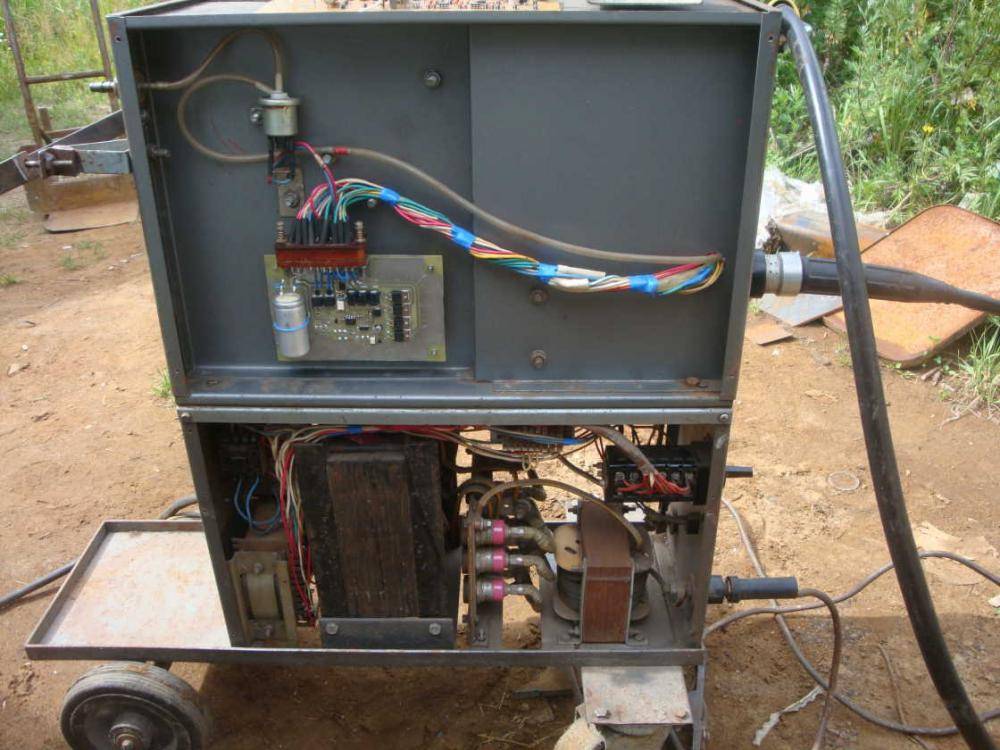

3. Сварка неисправным оборудованием

Ремесленник ограничен только подручными средствами. Сварщики являются одними из таких мастеров, где неисправное оборудование может повлиять на качество сварного шва. Если каждый компонент системы работает в идеальном союзе, мы должны сформировать идеальный колодец.

В общих чертах, мы рассмотрим несколько проблем, которые могут возникнуть при сварке M etal Inert G as (MIG). Несмотря на то, что это считается одним из самых простых методов сварки, установка все же может иметь сложности, которые заставят вас начать все сначала.

Контактный наконечник вашего сварочного пистолета образует точку контакта с металлом. Контактный наконечник извергает электрическую дугу, при этом теплота достаточно высока, чтобы расплавить и сплавить два металла. В некоторых случаях на контактном наконечнике образуется сварной шов, вызывающий обратное прожигание. Теперь причина может быть разной: пистолет держали вплотную к металлу, или по проводу подается энергия слишком медленно. В любом случае вам потребуется заменить контактный наконечник и увеличить скорость подачи.

В некоторых случаях на контактном наконечнике образуется сварной шов, вызывающий обратное прожигание. Теперь причина может быть разной: пистолет держали вплотную к металлу, или по проводу подается энергия слишком медленно. В любом случае вам потребуется заменить контактный наконечник и увеличить скорость подачи.

Связанные материалы: Размер резьбы контактного наконечника для сварки MIG – таблица и руководство пользователя

С другой стороны, избыточная скорость подачи приведет к разбрызгиванию расплавленного металла вдоль валика. Это не только влияет на внешний вид сварного шва, но может привести к непровару.Этого несоответствия не заметит даже самый зоркий наблюдатель. В результате мы рекомендуем вам постоянно регулировать скорость подачи в течение всего процесса.

4. Пренебрежение учетом окисления

При воздействии кислорода и электролита все металлы окисляются. Это наблюдение особенно верно для горячих металлов. В результате реакции окисления на поверхности металла образуется оксидный слой. Этот слой снижает естественную устойчивость металла к коррозии. Со временем мы сможем увидеть видимые дефекты поперек сварного шва.

В результате реакции окисления на поверхности металла образуется оксидный слой. Этот слой снижает естественную устойчивость металла к коррозии. Со временем мы сможем увидеть видимые дефекты поперек сварного шва.

Существует множество подходов к предотвращению окисления. Большинство экспертов будут использовать метод, известный как продувка сварного шва, удаление кислорода и других ионных газов во время и после процесса сварки.

Для этого металлы подвергают воздействию инертных газов, таких как аргон или гелий. Инертные газы проявляют нереактивные свойства.В результате они используются для предотвращения нежелательных химических реакций, т. е. окисления. По сути, мы боремся с огнём.

Процесс продувки не ограничивается только инертными газами. Многие технические специалисты использовали флюсовый стержень, заполненный углеродным газом внутри. Углерод связывается с кислородом, предотвращая окисление металла.

В любом случае вы должны вводить газ медленно. Каждый газ имеет разную скорость диффузии, что меняет процесс продувки .Для аргона, более тяжелого, чем воздух, вы захотите ввести газ снизу и позволить ему диффундировать вверх. С другой стороны, более легкий газ, такой как гелий, будет начинаться сверху и двигаться вниз. В любом случае для измерения показаний следует использовать монитор продувки.

Каждый газ имеет разную скорость диффузии, что меняет процесс продувки .Для аргона, более тяжелого, чем воздух, вы захотите ввести газ снизу и позволить ему диффундировать вверх. С другой стороны, более легкий газ, такой как гелий, будет начинаться сверху и двигаться вниз. В любом случае для измерения показаний следует использовать монитор продувки.

5. Недостаточная очистка

Создавая качество, мы должны использовать качественные материалы. Никакая алхимия не может легко превратить уголь в алмаз. Этот менталитет применим во время процесса сварки. Сваривая два грязных металла, , вы вводите загрязняющие вещества.Ржавчина, краска, грязь, все эти загрязняющие вещества приведут к неравномерному сплавлению и образованию пор в сварном шве, заполненных пузырьками (пористость) . Эти факторы сделают сварной шов менее прочным.

Перед началом сварки следует очистить поверхность обрабатываемых металлов. Вот краткий список некоторых инструментов, которые вы можете использовать, чтобы восстановить металл почти до первозданного состояния:

Вот краткий список некоторых инструментов, которые вы можете использовать, чтобы восстановить металл почти до первозданного состояния:

- Наждачная бумага: Этот инструмент идеально подходит для быстрого удаления ржавчины и краски.Поскольку мы стремимся защитить металл от царапин, мы рекомендуем использовать более мелкую зернистость, где-то между 320 и 1000. Более грубая зернистость позволит выполнить работу быстрее за счет шероховатости поверхности. Если это не удается, вы можете попробовать использовать абразивоструйную очистку. Этот метод распространен в промышленных условиях, где требуется продвинутая очистка.

- Проволочная щетка: Один из самых простых способов очистки, особенно при чистке странных углов и канавок. Помните, какой тип проволочной щетки лучше всего подходит для различных металлов.Например, проволочная щетка из нержавеющей стали лучше всего работает с металлическим алюминием, но не с железом .

Для очистки железа от примесей требуется проволочная щетка из углеродистой стали.

Для очистки железа от примесей требуется проволочная щетка из углеродистой стали. - Угловая шлифовальная машина: Этот инструмент идеально подходит для удаления крупных загрязнений с более толстых металлов. Мы указываем толщину отчасти из-за того, что шлифовальный станок измельчит больше материала, чем требуется . При очистке металла с более тонкой поверхностью вы рискуете испортить металл до того, как его можно будет сварить.

Как предотвратить разрушение сварных швов

Разрыв сварного шва неизбежен, когда вы начинаете экспериментировать со своими техническими навыками . Исправить эти сварные швы часто легче сказать, чем сделать. Некоторые трещины можно выдолбить, чтобы восстановить сварной шов. Но вы найдете , это обычно не допускается промышленными стандартами . В большинстве случаев задание придется переделывать. Сварной шов будет помечен как хороший или плохой. Между ними не может быть ничего.

Между ними не может быть ничего.

Имея это в виду, средства предотвращения разрушения сварных швов следует принимать до и после завершения процесса сварки . В предыдущем разделе мы потратили много времени на обсуждение того, как предотвратить поломку до и во время сварки. Не столько о том, как сохранить сварной шов, чтобы предотвратить будущие трещины.

Давайте посвятим оставшуюся часть этой статьи разбору нескольких промышленных методов, применяемых для проверки качества конечного продукта. К концу вы должны быть в состоянии непредвзято судить о продукте самостоятельно.

Неразрушающий контроль

Неразрушающий контроль (НК), как следует из названия, представляет собой подход к оценке качества сварного шва без его повреждения. Этот подход очень удобен, так как экономит время и ресурсы, которые были бы выделены, если бы продукт был поврежден.

В процессе контроля используются 5 основных методов проверки готовых сварных швов:

- Визуальный осмотр: Хотя это самый простой метод осмотра, он также наиболее подвержен человеческим ошибкам.

Этот метод, также называемый единственным «производительным» методом контроля, может применяться до, во время и после процесса сварки. Недостатком является то, что можно обнаружить только поверхностные дефекты. В результате мы пропускаем любые внутренние дефекты, которые можно измерить только с помощью более сложного тестирования.

Этот метод, также называемый единственным «производительным» методом контроля, может применяться до, во время и после процесса сварки. Недостатком является то, что можно обнаружить только поверхностные дефекты. В результате мы пропускаем любые внутренние дефекты, которые можно измерить только с помощью более сложного тестирования. - Магнитопорошковая дефектоскопия: Используется в основном с ферромагнитными материалами (кобальт, железо и т. д.). Этот процесс позволяет обнаруживать поверхностные и подповерхностные дефекты .Чтобы точно определить эти дефекты, на материал подается магнитный ток, где любые дефекты заставят ток распространяться от них. После подачи тока магнитный порошок распределяется по поверхности. Из-за смещенного магнетизма дефекты будут втягивать порошок.

- Ультразвук: Самый тщательный, но и самый дорогой метод. Этот метод использует высокочастотные звуковые волны для проникновения в продукт .

Приемник необходим для улавливания звуковых волн, которые можно проанализировать на наличие дефектов, не обнаруживаемых другими методами.Единственным недостатком, с которым трудно столкнуться при проверке этого метода, является пористость, поскольку поры действуют как отражатели для звуковых волн.

Приемник необходим для улавливания звуковых волн, которые можно проанализировать на наличие дефектов, не обнаруживаемых другими методами.Единственным недостатком, с которым трудно столкнуться при проверке этого метода, является пористость, поскольку поры действуют как отражатели для звуковых волн. - Пенетрант: На основе принципа капиллярного действия поверхность подвергается воздействию цветного или флуоресцентного красителя . Если на поверхности есть отверстия, жидкий краситель втягивается в них. Затем используется проявитель, чтобы вернуть краску на поверхность, где исследователь использует ультрафиолетовый свет для анализа цвета. Подобно визуальному осмотру, оба способны обнаруживать только поверхностные дефекты.Этот метод также лучше всего использовать для локализации утечек в сварных сталях и цветных материалах.

- Радиографический: Этот принцип использует рентгеновские и гамма-лучи для прохождения через металл.

Здесь любые изменения толщины или плотности могут быть визуализированы на пленке. Эти недостатки обычно изображаются в виде темных областей в фильме. Эти записи невероятно полезны, когда они нужны в качестве справочного материала для будущих улучшений.

Здесь любые изменения толщины или плотности могут быть визуализированы на пленке. Эти недостатки обычно изображаются в виде темных областей в фильме. Эти записи невероятно полезны, когда они нужны в качестве справочного материала для будущих улучшений.

Разрушающий контроль

С другой стороны, мы можем применить разрушающее тестирование, чтобы понять все возможности продукта.Эта практика в основном используется для утверждения процедуры сварки и работы сварщика . Изучив точки отказа продукта , мы можем оценить, как материал будет работать при практическом применении.

Вот некоторые из наиболее распространенных методов разрушающего тестирования:

- Испытание на растяжение: Этот метод необходим для измерения степени растяжения образца до разрыва.В этом методе концы помещаются на отдельные зажимы, где образец постепенно растягивается до появления трещины .

Прилагается тензодатчик для точного измерения величины силы, приложенной во время процедуры.

Прилагается тензодатчик для точного измерения величины силы, приложенной во время процедуры. - Испытание на усталость: Помимо прочности образца, нам также необходимо точно определить срок его службы. Постоянно нагружая напряжением различные точки образца, испытание может имитировать временной интервал, в течение которого произойдет усталостное разрушение .Это может быть достигнуто путем применения либо многоцикловой, либо малоцикловой усталости, в зависимости от напряжения, вызванного пределом упругости.

- Прочность: Некоторые утверждают, что это самый забавный способ выполнения. Эта процедура позволяет определить, насколько хорошо образец может противостоять удару. Маятник используется для ударов по металлу в фокусе. О повреждениях сообщается на основе таких факторов, как падение с высоты, ускорение и отдача после контакта.

Заключительные мысли

В нашем обществе мы пользуемся роскошью, которая приносит мгновенное удовлетворение. Сварщики купаются в самоудовлетворении от сложной задачи. Большинство людей оценят только внешний вид конечного продукта. Для сравнения, никто не проявит такой же оценки труда, необходимого для создания внутреннего фундамента. Без него у нас не было бы таких продуктов, как небоскребы, лодки, самолеты и т. д.Вот почему, , как сварщик, вы должны создать прочную базу.

Сварщики купаются в самоудовлетворении от сложной задачи. Большинство людей оценят только внешний вид конечного продукта. Для сравнения, никто не проявит такой же оценки труда, необходимого для создания внутреннего фундамента. Без него у нас не было бы таких продуктов, как небоскребы, лодки, самолеты и т. д.Вот почему, , как сварщик, вы должны создать прочную базу.

Повторяю, эти 5 причин не охватывают все причины, по которым ваш сварной шов продолжает разрушаться. Наша цель — продемонстрировать несколько распространенных проблем, чтобы помочь вам выбрать правильное направление и улучшить свои навыки устранения неполадок.

Сварка, хотя и очень прибыльная профессия, крайне недооценена широкими массами. Давайте посмотрим на высокопроизводительный автомобиль. Многие дополнят декаль и быстродействие.Но те же самые люди не будут тратить время на то, чтобы разобраться в тонкостях его конструкции.

Но если вы читаете эту статью, значит, вы не ищете комплиментов от других. Нет, удовлетворение проистекает из признания себя хорошо выполненной работой. Помните, страсть настолько сильна, насколько сильны шаги, предпринятые для улучшения и обучения. Без этого продвижение к мастерству будет нелегким.

11 Распространенные дефекты сварки и способы их предотвращения

Для тех, кто является экспертом в области сварки, все выглядит просто.Сварка требует некоторого обучения. Как вы, возможно, уже выяснили, в процессе сварки возникает множество дефектов.

Каковы распространенные дефекты сварки? Мы выявили 11 распространенных дефектов сварки:

- Пористость

- Включение

- Подтравливания

- Плохих Совместное Проникновение

- прожоги

- перекрытий

- Кратеров

- Spatter

- Неполная Fusion

- Неровности дугового разряда

- Чрезмерное армирование

К счастью, все эти дефекты легко предотвратить, если следовать рекомендациям, представленным в этой статье. Основным ключом к предотвращению дефектов при сварке является выбор правильного оборудования. Надеюсь, эта статья поможет вам выбрать правильное направление при выборе сварочного оборудования.

Основным ключом к предотвращению дефектов при сварке является выбор правильного оборудования. Надеюсь, эта статья поможет вам выбрать правильное направление при выборе сварочного оборудования.

Несоответствия и дефекты

Термин «несплошность» и термин «дефект» не следует путать при сварке. Все дефекты являются разрывами, но не все разрывы являются дефектами. Неоднородность – это нарушение сварного шва, которое не обязательно может нарушить структурную целостность сварного шва.

Сварочные нормы оставляют немного места для ошибок, если не нарушается целостность сварного шва. Однако разрывы, безусловно, могут стать дефектами. По крайней мере, важно понимать, как разрывы могут перерастать в дефекты. Большинство дефектов сварки легко предотвратить. Вы обнаружите, что многие из них можно предотвратить, если оператор следует правильной технике.

Связанное чтение: 8 самых прочных типов сварных швов

1.

Пористость

ПористостьПористость определяется наличием пузырьков газа в сварном шве. Пузырьки возникают, когда газы попадают в сварочную ванну. Эти пузырьки являются постоянными и не могут быть эффективно удалены, когда сварочная ванна остынет. Пористость выходит за рамки эстетической проблемы.

Чрезмерная пористость ослабляет сварной шов вплоть до разрушения сварного соединения. Строительные нормы и правила серьезно относятся к пористости, как и местные производственные магазины.Полые пузырьки снижают прочность сварного шва. К счастью, существует множество простых профилактических мер, которые можно предпринять, чтобы предотвратить появление чрезмерной пористости.

Сварочная пористостьКак предотвратить чрезмерную пористость при сварке?

Усилия по предотвращению чрезмерной пористости начинаются с содержания всего в чистоте. Основной причиной пористости является загрязнение, будь то из окружающего воздуха в месте сварки или с поверхности основного металла. Первым шагом к предотвращению пористости является контроль потока воздуха в вашем магазине или на проектной площадке.

Первым шагом к предотвращению пористости является контроль потока воздуха в вашем магазине или на проектной площадке.

Сквозняки в цехе или на проектной площадке, к сожалению, обеспечат стабильную подачу воздуха в зону сварки. Это может быть вызвано открытой дверью, ветром, погодными условиями или выбросом воздуха из машин. При выборе места для сварочного оборудования помните о воздушном потоке. Вы, конечно, хотите, чтобы вентиляция уносила сварочный дым, но вам не нужна нерегулируемая подача пузырьков воздуха.

Прежде чем вы продолжите чтение, вот статья, которую мы написали о цели использования флюса при сварке алюминия?

Также очень важно очистить основной металл перед началом процесса сварки. Примеси в основном металле могут способствовать избыточной пористости и растрескиванию металла. Возможные примеси в недрагоценных металлах включают грязь, мусор, пыль, жир и ржавчину.

Для очистки основного сварного шва можно использовать жесткую щетку и угловую шлифовальную машину. Вам нужно будет использовать угловую шлифовальную машину, чтобы сошлифовать гальванический слой детали из оцинкованной стали, чтобы предотвратить проблемы, которые могут возникнуть из-за чрезмерной пористости в сварном шве. Мало того, гальванические слои выделяют много дыма при сварке. Эти пары не обязательно токсичны в долгосрочной перспективе, но они могут вызывать гриппоподобные симптомы в течение нескольких дней.

Вам нужно будет использовать угловую шлифовальную машину, чтобы сошлифовать гальванический слой детали из оцинкованной стали, чтобы предотвратить проблемы, которые могут возникнуть из-за чрезмерной пористости в сварном шве. Мало того, гальванические слои выделяют много дыма при сварке. Эти пары не обязательно токсичны в долгосрочной перспективе, но они могут вызывать гриппоподобные симптомы в течение нескольких дней.

То, как вы зажигаете дугу , является дополнительным фактором риска чрезмерной пористости сварного шва. Если дуга, которую вы зажигаете, слишком длинная, пористость станет проблемой.Существует два способа зажигания дуги при сварке электродом (SMAW):

- Вы либо выполняете быстрый удар, либо царапаете по основному металлу

- Или делаете быстрый одиночный (вертикальный) удар

Независимо от используемого метода удара, одним из ключей к предотвращению чрезмерной пористости в сварном шве является пусть ударная дуга станет слишком длинной.

Вот почему так важно использовать любые средства, необходимые для уменьшения пористости сварных швов. Эти десять советов могут помочь вам сделать это, сваривая в процессе сварки более надежно и эффективно.

Вот 10 эффективных способов избежать пористости сварного шва:

1. Неудачный ракурсОдна из самых удивительных вещей для начинающих сварщиков часто заключается в том, какую большую разницу может иметь небольшое изменение угла атаки во время сварки. Вы хотите убедиться, что наконечник вашего сварочного аппарата находится под углом 15 градусов по отношению к металлу, который вы свариваете. Этот угол во многих случаях обеспечивает оптимальное взаимодействие между сварочной дугой и металлом.Таким образом, сварка под «плохим углом» может привести к образованию некачественных сварных швов, которые, в свою очередь, могут быть некачественными и пористыми.

2. Поддержание чистоты Нельзя отрицать, что сварка может быть немного грязной привычкой. Это потное, вызывающее искры, плавящее металл хобби, и оно может создать настоящий беспорядок. Тем не менее, некоторые подходы к сварке могут быть более грязными, чем другие, и чем больше вы можете контролировать этот беспорядок, тем лучше.

Это потное, вызывающее искры, плавящее металл хобби, и оно может создать настоящий беспорядок. Тем не менее, некоторые подходы к сварке могут быть более грязными, чем другие, и чем больше вы можете контролировать этот беспорядок, тем лучше.

Это в немалой степени связано с тем фактом, что неряшливость — это еще одна вещь, которая может увеличить вероятность пористого сварного шва.

Тем не менее, чистота самой поверхности также может иметь большое значение в этом отношении. Сварка с грязными поверхностями может привести к попаданию твердых частиц в свариваемый металл, что, в свою очередь, является еще одной причиной ужасной пористости. Таким образом, вы хотите очистить поверхность, на которой вы будете работать заранее. Вложение средств в несколько салфеток и предварительное протирание поверхности может избавить вас от боли и пористой душевной боли впоследствии.