Оборудование для производства керамзитобетонных блоков: Керамзитобетонный блок-Производство-Оборудование-Станки

Керамзитобетонный блок-Производство-Оборудование-Станки

Оборудование, станки для производства керамзитобетонных блоков

Керамзитобетонные блоки – строительный стеновой материал, производится в виде блоков и полублоков. Обладает рядом преимуществ по сравнению с другими стеновыми материалами. Прежде всего, благодаря своему составу, который включает:

— керамзит (конгломерат обожженной глины)

— вяжущее вещество (цемент)

— вода

Благодаря своему составу керамзитобетонный блок имеет высокую прочность при небольшой массе, не гниет и не

выделяет вредных веществ, обладает высокими теплоизоляционными свойствами и является экологически чистым материалом.

Технология производства керамзитобетонных блоков включает в себя несколько этапов:

- Подготовка керамзитной смеси ( загрузка всех компонентов в бетоносмеситель и перемешивание).

- Подача готовой смеси в оборудование для производства (вибропресс).

- Укладка бетонной смеси и ее прессование с получением готовых керамзитовых блоков.

- Сушка и складирование готовых изделий.

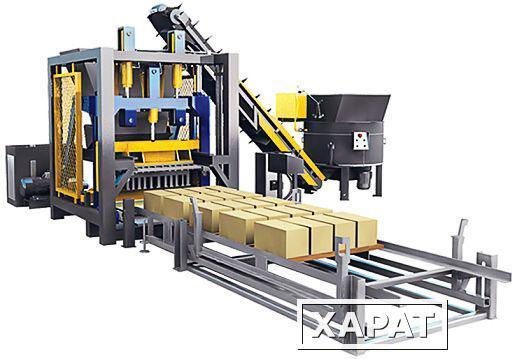

Для изготовления керамзитобетонных блоков применяют комплексное производственное оборудование, которое включает в себя систему дозирования и перемешивания исходных материалов (бетоносмеситель с дозаторами), транспортировку керамзитобетонной смеси (транспортер) и формования готовой смеси (вибропресс).

Предлагаем Вашему вниманию линии—станки для производства керамзитобетонных блоков:

Рифей-Буран | ||

Стоимость линии | 5 646 000 руб | |

Керамзитовые блоки | 500 шт/час | |

Плитка тротуарная | 56 кв м/час | |

Мощность | 41 кВт | |

Масса | 12,5 тонн | |

Рифей-Полюс | ||

Стоимость линии | 5 089 000 руб | |

Керамзитобетонные блоки | 420 шт/час | |

Плитка тротуарная | 45 кв м/час | |

Мощность | ||

Масса | 9 тонн | |

| Рифей-Удар | |

Стоимость линии | 2 939 000 руб | |

Керамзитоблоки | 330 шт/час | |

Плитка тротуарная | 28 кв м/час | |

Мощность | 22 кВт | |

Масса | 4,4 тонн | |

Рифей-РАМ | ||

Стоимость станка | 1 678 000 руб | |

Керамзитоблоки | 200 шт/час | |

Плитка тротуарная | 10 кв м/час | |

Мощность | 16 кВт | |

масса | 3 тонны | |

Кондор | ||

Стоимость станка | от 447 000 руб | |

Керамзитовые блоки | 100 шт/час | |

Плитка тротуарная | 7 кв м/час | |

Мощность | 7 кВт | |

Масса | от 650 кг | |

Следует отметить, что производство керамзитобетонных блоков своими руками практически невозможно, так как для стабильного качества выпускаемых блоков необходимы специальные станки или линии по производству керамзитобетонных блоков, которые в своем составе имеют специальный бетоносмеситель с дозаторами, транспортер, пресс и другие необходимые устройства.

Производство керамзитобетонных блоков – Видео: На примере линии «Рифей – Удар»

Представленное оборудование рекомендовано МинСтроем РФ для изготовления бетонных изделий на территории России, а так же стран СНГ( Казахстан, Белоруссия, Украина, Узбекистан и т.п)

Необходимое оборудование в производстве керамзитобетонного блока

Изготовленные блоки на перед перемещением на место хнанения

Если возникает необходимость построить собственный дом и прочие вспомогательные постройки своими руками, то причин тому может быть две: ограниченный бюджет на строительство или рачительность в сочетании с желанием сделать все самостоятельно.

В обоих случаях траты на покупку конструкционных материалов для возведения стен хочется максимально сократить, а достичь этого можно за счет организации собственного изготовления расходных материалов на основе керамзита или вспененного бетона.

Первый вариант является более бюджетным, а оборудование необходимое для производства керамзитобетонных блоков можно или купить по сходной цене, или сделать своими руками, при наличии надлежащих навыков и желания.

Производственный процесс

Технология производства керамзитобетонных блоков является наиболее простой и заключается в заполнении формовочных элементов, которые подвергаются вибрации, за счет чего происходит уплотнение смеси и достигается требуемая прочность конструкционных материалов. Изготовление блоков с различными наполнителями, в том числе керамзитобетонных, является комбинацией метода заливки смеси в опалубку и кирпичной кладки.

Описанная процедура изготовления блоков не позволяет получить изделия с высокой плотностью, которой можно достичь, только применяя специальное оборудование, включающее вибростол/вибратор, создающие мелкие вибрации формы, за счет чего удаляются воздушные полости и происходит трамбовка исходной смеси.

Оборудование и процедура

Технология производства конструктивных элементов на основе керамзита не предусматривает их обжига или иной термической обработки, поэтому для получения готовых изделий с достаточно высокой прочностью потребуется следующее оборудование:

- бетономешалка — для получения смеси равномерной консистенции;

- станок с вибростолом — для удаления воздушных пустот и максимального уплотнения смеси;

- форма из металла или полимерного материала, определяющая размер и геометрию готовых изделий;

- дополнительные вспомогательные приспособления при необходимости:

- вибрационное сито для просеивания песка или керамзита;

- гидравлическая тележка с вилами, для удобного перемещения готовой продукции.

- Вибростанок для изготовления блоков

- Электрический бетоносмемитель

- Вибростол

- Форма для блока на виблостол

- Вибрационное сито для просеивания песка, щебня или керамзита

- Гидравлическая тележка с вилами

Самый простой станок, с производительностью 20 блоков в час, можно приобрести за 2,5–3,0 тыс. р. и произвести за два месяца количество материалов достаточное для возведения одноэтажного дома в 100 кв. м.

Планируя производство керамзитобетонных конструкционных блоков своими руками, следует иметь в виду, что высыхание блоков происходит естественным образом, а значит:

- потребуется сухое, вентилируемое помещение с крышей для складирования;

- штабелирование изделий может производиться в несколько рядов в высоту, но для этого потребуется вилочный погрузчик или таль.

Процедура производства блоков из керамзитобетона своими руками предусматривает 2–3 повторяющихся этапа заполнения, при которых:

- форма заполняется раствором сверх бортов формовочного короба;

- закрывается крышка-пресс или его аналог;

- включается вибрационное оборудование и происходит уплотнение массы.

Процедура повторяется необходимое число раз для получения плотного изделия требуемого размера.

После уплотнения форма снимается со стола, переворачивается, удаляется дно, а готовое изделие выгружается на подготовленный поддон или прокладочные бруски, обеспечивающие зазор между слоями блоков в штабеле и гарантирующие равномерное высыхание и затвердевание заготовок.

Разновидности станков

В зависимости от исполнения станочное оборудование для производства блоков из керамзитобетона подразделяется на:

- Ручное — в котором все операции выполняются вручную, а уплотнение смеси осуществляется за счет вибратора закрепленного на корпусе.

Стоимость от 2,5–3 тыс. р.

Стоимость от 2,5–3 тыс. р. - Передвижные линии — представляющие собой станки для одновременной заливки нескольких блоков, последующих их опускания на опорную поверхность и перемещения далее по зоне складирования. Стоимость от 30 тыс. р.

- Вибростол, на который производится установка форм в количестве до 6 штук за один заход. Стоимость от 60–80 тыс. р.

- Вибропресс, представляющий собой поточную линию для массового производства с автоматизированной загрузкой, обработкой в пресс-формах и перемещением к месту складирования при помощи конвейера. Стоимость в диапазоне 250–350 тыс. р.

- Стационарный станок для изготовления одного блока

- Переставной станок для изготовления одного блока

- Переставной станок на два блока

- Переставной станок на четыре блока

- Промышленный станок на блока с гидравлическим прессом

Станок своими руками

Оборудования необходимое для производства формуемых конструктивных элементов из разнообразных бетонных растворов, можно изготовить своими руками из подручных материалов, имея под рукой:

- Металлический лист толщиной от 3 мм и более, для изготовления пресс-крышки, форм и поверхности вибростола.

- Уголок или профилированную трубу, для изготовления каркаса и вспомогательных элементов, которые включает в себя станок.

- Электродвигатель мощностью от 0,6 кВт.

- Набор вспомогательного оборудования для преобразования вращения ротора двигателя в вибрацию рамы станка, включающий в себя эксцентрик, набор шкивов — для ременной или звездочек — для цепной передачи.

Для лучшей вибрации, эксцентриситет шкива, насаженного на вал двигателя должен быть небольшим, а частота вращения высокой. При подобном сочетании параметров рама будет мелко и часто вибрировать, обеспечивая лучшее уплотнение раствора в форме. Двигатель крепится к опорной раме и имеет связь с вибростолом только посредством гибкой связи в виде ременной или цепной передачи.

Чтобы блоки получались ровными и имели прямые углы, сварка листов в формы должна производиться снаружи. Для легкого высвобождения блока из формы делать это нужно сразу после изготовления, а поверхность следует протирать и смачивать перед каждой новой операцией.

Рентабельность производства

В зависимости от наличия складских площадей и потенциального спроса на строительные материалы, объем производства может достигать нескольких десятков тысяч блоков ежемесячно, а для этого потребуется автоматизированная линия стоимость в 250–350 тыс. р. Вне зависимости от производительности оборудования, при ритмичном производстве и полной реализации продукции, окупаемость инвестиций в производство керамзитобетонных блоков составляет 6–9 месяцев.

Масса сырого блока составляет примерно 11 кг, уменьшаясь после высыхания до 9,5 кг, а значит процесс изготовления подобных изделий является трудоемким и требует значительных физических усилий. Следовательно, для производства бетонных блоков с наполнением из керамзита и других изделий, уплотняемых методом вибрации, потребуется штат физически крепких мужчин и средства малой механизации для выполнения погрузо-разгрузочных операций.

Производство керамзита с использованием устройства вихревого слоя

Производство керамзита основано на гомогенизации и измельчении частиц глинистого сырья, формировании и дальнейшем обжиге гранул. Учитывая такие процессы, целесообразно использовать устройство вихревого слоя (АВС) из GlobeCore .

Актуальность производства керамзита

Керамзит – востребованный строительный материал, недорогой теплоизолятор, наполнитель, декоративное изделие. Выпускается в виде шариков, гравия, щебня, песка с толстой оболочкой и пористой внутренней структурой. Сырьем для керамзита служат легкоплавкие, вспучивающиеся глины, сланцы и суглинки.

Зерно получается в результате гомогенизации, смешивания шихты и обжига. Отличаются низкой теплопроводностью, инертностью к воздействию щелочей, кислот, долговечностью, экологичностью, звукопоглощающей способностью. Применяются в основном в строительстве и производстве строительных материалов:

- Производство ячеистых бетонов

Наполнитель для легких, сверхлегких пористых бетонов, используемых в стяжках, монолитных стенах и конструкциях.

- Производство керамзитоблоков

Основной наполнитель стеновых блоков из керамзита. Они также содержат цемент, песок и воду. Конструктивные элементы применяются в малоэтажном строительстве при возведении стен и перегородок в домах.

- Теплоизоляция зданий, сооружений

Высокопористые разновидности керамзита применяются в качестве теплоизолятора полов, стен и межэтажных перекрытий.

- Строительство фундаментов

Используется для наполнения с целью предотвращения промерзания. Это позволяет снизить расход материала при возведении конструкций.

- Стяжка

Является хорошей основой для чернового выравнивания пола. материал легкий; поэтому не оказывает нагрузки на межэтажные перекрытия. Повышает теплоизоляционные характеристики внутреннего пространства.

- Дренажная выемка

Материал относительно низкой пористости применяется в насыпях при строительстве дорог и водоотводов, при обработке и подготовке почвы.

- Теплоизоляция инженерных сетей

Трубы системы теплоснабжения, подведенные к домам и зданиям, покрыты гранулами. Они обеспечивают качественную теплоизоляцию и легкий доступ к системе.

Столь широкая сфера применения керамзита делает его востребованным на рынке строительных материалов, в промышленности, сельском хозяйстве. Перспективной и актуальной выглядит модернизированная технология производства керамзита с использованием устройства вихревого слоя. Но сначала обсудим, какими недостатками характеризуются существующие линии по производству этого материала.

Производство керамзита традиционными способами, недостатки этих способов

Практически на каждом современном заводе по производству керамзита в процессе перемешивания и измельчения сырья используются глиномешалки, вальцы, кромкооблицовочные станки. Выпечка осуществляется в печных барабанах. Обработка гранул в устройстве занимает примерно 45 минут.

Однако традиционное оборудование для подготовки, гомогенизации и диспергирования сырья не обеспечивает качественного измельчения и смешивания ингредиентов. Это отрицательно сказывается на прочности готового изделия.

Это отрицательно сказывается на прочности готового изделия.

При низкой степени гомогенизации и плохой диспергируемости частиц даже 3% карбонатных примесей во вспучивающихся легкоплавких глинах отрицательно сказываются на качестве материала. Гидратация СаО сопровождается деструкцией керамзита и потерей прочности при хранении.

Традиционное производство керамзита с использованием катков, бегунков и глиносмесителей также неактуально для обработки глинистых масс с высоким содержанием песка. При содержании в смеси 10–30 % свободного SiO2 невозможно изготовить из сырья качественный прочный продукт.

Обработка сырья в вихрепластовом устройстве помогает в решении этих задач классическими методами. Кроме того, появляется возможность производить качественный керамзит даже из изначально непригодных глиняных масс.

Кроме того, по традиционной технологии отсортированное сырье можно смешивать с веществами, улучшающими его набухание, — мазутом, соляркой. Применение АВС позволяет минимизировать использование добавок или отказаться от них, что дает положительный экономический эффект и влияет на чистоту и экологичность готового продукта.

Производство керамзита с помощью устройства вихревого слоя

Производство керамзита с помощью устройства вихревого слоя основано на обработке сырья в электромагнитном поле ферромагнитными частицами. Агрегат может работать как с сухими, так и с влажными влажными средами. В рабочей камере аппарата наблюдаются процессы диспергирования и перемешивания, сопровождающиеся активацией частиц. Это влияет на прочность готового изделия. Процессы происходят при воздействии электромагнитного поля, акустических колебаний, высокого локального давления, электролиза.

В вихревом слое ферромагнитные иглы превращаются в мешалки и дробилки. При этом они перемещаются по камере, вращаются, сталкиваются с обрабатываемым материалом, друг с другом и со стенками устройства. Все это способствует эффективному перемешиванию, измельчению и активации шихты и смеси.

Эффект обработки глинистого сырья на керамзит с помощью АВС описан и экспериментально изучен Логвиненко Д. Д. В результате мы получаем материал с меньшим объемным весом и лучшими прочностными характеристиками. Результаты представлены в таблице 1.

Д. В результате мы получаем материал с меньшим объемным весом и лучшими прочностными характеристиками. Результаты представлены в таблице 1.

Таблица 1 – Характеристики керамзита при переработке сырья в АВС

Эксперимент № | Характеристика сырья и продолжительность обработки в АВС | Характеристики керамзита | |||||

Переработка сырья в АВС | Переработка сырья без АВС | ||||||

Объемный вес (γ), г/см3 | Предел прочности на скалывание (σс*10-5), Па | Коэффициент прочности | Объемный вес (γ), г/см3 | Предел прочности на скалывание (σс*10-5), Па | Коэффициент прочности | ||

| 1 | Глина, содержащая 26% свободного SiO2 (30% от обработки шликера) | 0,24 | 2,25 | 10,3 | 0,38 | 1,60 | 5. 1 1 |

| 2 | Глина, содержащая 41 % свободного SiO2 (30 % от обработки шликера) | 0,34 | 2,45 | 7,8 | 0,84 | 3,24 | 4.1 |

| 3 | Монотермит (7 минут сухой обработки) | 0,85 | 29,4 | 36 | 1,6 | 9,81 | 6,5 |

| 4 | Глина, содержащая угольную золу в соотношении 50/50 (7 минут сухой обработки) | 0,57 | 10,7 | 18 | 0,58 | 4,32 | 8,4 |

| 5 | Глина, содержащая угольную золу в соотношении 50/50 при опыливании полуфабриката каолином (7 минут сухой обработки) | 0,74 | 27,9 | 32,0 | |||

Для сравнения обработке подвергался глиняный шликер, содержащий до 40 % свободного диоксида кремния. Производство керамзита с применением АВС отличается двукратным снижением объемной массы при одновременном повышении прочности материала. Прочностно-массовая характеристика изделия, полученного из шихты после обработки в вихреслойном устройстве, в два раза выше, чем у материала, изготовленного традиционным способом.

Прочностно-массовая характеристика изделия, полученного из шихты после обработки в вихреслойном устройстве, в два раза выше, чем у материала, изготовленного традиционным способом.

Этому результату способствует тщательная обработка сырья в вихревом слое с активацией входящего в состав смеси кварцевого песка. При обработке в АВС наблюдается разрыв силоксановой связи Si-O. Следовательно, на поверхности частиц появляются активные центры в виде свободных радикалов. Это стало причиной повышения качества конечного продукта. Песок активируется по тому же принципу, что и при диспергировании в дезинтеграторах на высоких скоростях.

В связи с активацией кварцевого песка происходят реакции стеклообразования и силикатообразования с участием диоксида кремния. После завершения производства керамзита обжигом изделия в нем отсутствуют крупные песчинки SiO2, в которых концентрировались бы напряжения. А в составе стекла кварцевый песок влияет на повышение прочности и термостойкости материала.

Кроме того, изучена сухая технология производства керамзита с использованием вихревого слоя. Для исследования был взят монотермит. Из сырья, обработанного в сухой среде с помощью АВС, получен наполнитель, прочность которого в три раза выше, чем у материала, изготовленного классическим способом. При этом объемная масса огнеупорного заполнителя была вдвое меньше, чем в образце.

Сухая обработка многокомпонентных шихт, состоящих более чем наполовину из зол тепловых электростанций (золы ТЭС), также показала положительный результат.

Полученные данные свидетельствуют о том, что технология производства керамзита с использованием вихревого слоя позволяет получать высокопрочный строительный материал даже из глин с высоким содержанием песчаных или карбонатных примесей.

Преимущества использования устройства вихревого слоя в производстве керамзита

Устройство вихревого слоя является передовым оборудованием, которое может быть использовано для оптимизации как компактного завода по производству керамзита, так и крупного предприятия по следующим причинам:

- Высокая эффективность

Готовый материал характеризуется повышенной прочностью и термостойкостью даже при высоком содержании песка и карбонатных примесей в глиняных массах. Также АВС позволяет использовать отходы энергетики, в том числе золу ТЭС, в производстве керамзита.

Также АВС позволяет использовать отходы энергетики, в том числе золу ТЭС, в производстве керамзита.

- Рентабельность

Оборудование отличается низким потреблением электроэнергии и преимуществами в несколько раз по сравнению с обычными установками. Требуемая мощность моделей AVS-100 и AVS-150 составляет 4,5 кВт и 9.5 кВт соответственно.

- Простота использования

Устройство компактное, простое в эксплуатации и может быть интегрировано в существующую производственную линию. При этом для этого оборудования нет необходимости делать тумбу или дополнительные конструкции. AVS без проблем перемещается по мастерской.

Таким образом, АВС из GlobeCore – это универсальное, удобное, высокопроизводительное оборудование, которое позволит расширить и оптимизировать производство качественного керамзита. Кроме того, снижаются требования к качеству сырья, а значит, появляется больше возможностей в части производства легкого заполнителя, на котором базируется производство керамзитоблоков, легких бетонов и т. д. Себестоимость материала можно снизить за счет повышения его эксплуатационных характеристик.

д. Себестоимость материала можно снизить за счет повышения его эксплуатационных характеристик.

По вопросам консультации и заказа моделей АВС-100 или АВС-150 для завода по производству керамзита обращайтесь к торговым представителям GlobeCore.

Производство пенобетона. Машины для производства пенобетона

В 20 веке потребность в строительных материалах составляла кирпич и бетон. Ячеистый бетон в то время только начинал разрабатываться. Сейчас производство пенобетона занимает лидирующие позиции в строительной отрасли.

История пенобетона

Толщина кирпичной стены тогда была около 60 см. Изготовление пенобетона уменьшило его до 40-50 см, и это было большим достижением, которое сразу снизило затраты и трудоемкость и энергоемкость строительной отрасли.

Из этого бетона стали делать крупнопанельные блоки и стеновые панели размером «на комнату»: информация о крупнопанельных московских Черемушках прогремела на всю страну. Там же, где не было легкого бетона, пытались делать кирпичные панели.

Строительный бум, в основе которого лежали крупнопанельные пятиэтажки (заклятые ныне «хрущевки»), был большим благом для народа. И она не приобрела бы таких масштабов, если бы не отечественные разработки в области бетонов, в первую очередь великого ученого Н.А. Попова.

Легкий бетон стал возможен благодаря использованию пористых заполнителей, например, керамзита – обожженных глиняных шариков, а также других подобных материалов: термореактивных, шунгизитовых и др. Их смешивали с обычным раствором и формовали панели. Все бы ничего, но стали появляться новые марки бетона – более эффективные материалы – конструкционно-теплоизоляционные ячеистые бетоны, что позволило уменьшить толщину стен до 28-35 см.

Реакция последовала незамедлительно: появился легкий бетон с пористым цементным камнем, достаточно легкий и относительно «теплый». Порозовали его так же, как и ячеистый бетон – или пенобетон, или газогенераторы. Но при этом могла возникнуть проблема: действительно ли это легкий бетон, а не ячеистый бетон с пористым заполнителем, который тянул за собой целую вереницу вопросов. И нужен ли пористый заполнитель для ячеистых бетонов? И если он вам нужен, он есть? А если не любой, то каким требованиям он должен соответствовать? И сколько надо вводить этот «не любой» наполнитель? …

И нужен ли пористый заполнитель для ячеистых бетонов? И если он вам нужен, он есть? А если не любой, то каким требованиям он должен соответствовать? И сколько надо вводить этот «не любой» наполнитель? …

Производство пенобетона: экономика

Теоретически возможна ситуация, когда и прочность, и теплопроводность зерна заполнителя идентичны окружающему ячеистому бетону; а несущая способность и термическое сопротивление строительного элемента из такого материала не должны зависеть ни от количества вводимого наполнителя, ни от взаимного расположения его зерен. Такой наполнитель мы называем адекватным. Единственным фактором, определяющим степень целесообразности внедрения такого наполнителя, будет экономика.

Межзерновая пустотность сферического монофракционного заполнителя в долях объема составляет около 0,5. Следовательно, в одном кубометре пенобетона с поризованным цементным камнем содержится не менее половины кубометра ячеистого бетона и кубометра заполнителя. Следовательно, выполнение критерия экономичности требует, чтобы товарная стоимость кубометра заполнителя была вдвое меньше стоимости ячеистого бетона. Это первое условие целесообразности введения в пенобетон пористого заполнителя.

Это первое условие целесообразности введения в пенобетон пористого заполнителя.

К этому нужно добавить дополнительные расходы на хранение, на внутренний транспорт, на контроль качества, на дозирование, на приобретение, установку и обслуживание дополнительного оборудования. Каждый из компонентов бетона и каждая новая единица оборудования могут стать источником непредвиденных ошибок, поломок и убытков.

Отдельно нужно сказать об очень важном в современных условиях расходе – это энергозатраты. Известно, что для ускорения твердения и, следовательно, для повышения экономичности изделия из легких бетонов подвергают гидротермической обработке – пропариванию. При этом энергия затрачивается не на химические процессы гидратации цемента (они идут с выделением тепла), а только на повышение температуры материала с учетом его теплоемкости, поэтому линия для изготовления пенобетон энергоемкий. При этом энергозатраты практически не зависят от наличия или отсутствия в бетоне пористого заполнителя. Но ведь наполнитель когда-то уже получил свою (и очень существенную) порцию энергии при изготовлении (при обжиге), а здесь, в бетоне, снова нагревается.

Но ведь наполнитель когда-то уже получил свою (и очень существенную) порцию энергии при изготовлении (при обжиге), а здесь, в бетоне, снова нагревается.

Производство пенобетона: теория

При теоретическом рассмотрении возможного адекватного заполнителя предполагается, что все его зерна совершенно одинаковы как по прочности, так и по теплопроводности, каждое зерно идентично окружающему бетону. Но на практике этого никогда не происходит. Даже если средние показатели зерна в этой партии идеально совпадали с характеристиками бетона, то среди отдельных зерен будут встречаться как менее прочные, так и более «холодные». И средние цифры варьируются от партии к партии. Следовательно, при введении в ячеистый бетон настоящего пористого заполнителя он неизбежно будет страдать как своими прочностными, так и теплозащитными свойствами.

Если в среднем зерна заполнителя «холоднее» ячеистого бетона, то для восстановления расчетной теплостойкости изделий потребуется одно из двух: либо увеличить толщину изделия, либо уменьшить плотность из ячеистого бетона. В первом случае увеличится расход материальных, трудовых и энергетических ресурсов на добычу, доставку, хранение и переработку сырья, потребуется полная замена парка форм, а возможно и кранов, расширение пропарочных камер , при этом производительность завода (в пересчете на квадратные метры ограждений) снизится, возрастут затраты на транспортировку и монтаж готовой продукции, увеличатся площади строительных и приобъектных складов.

В первом случае увеличится расход материальных, трудовых и энергетических ресурсов на добычу, доставку, хранение и переработку сырья, потребуется полная замена парка форм, а возможно и кранов, расширение пропарочных камер , при этом производительность завода (в пересчете на квадратные метры ограждений) снизится, возрастут затраты на транспортировку и монтаж готовой продукции, увеличатся площади строительных и приобъектных складов.

Во втором случае снизится прочность бетона, придется в лучшем случае увеличить расход цемента или интегрировать режимы термообработки, а если это не поможет, то надо либо закрыть завод или отказаться от введения пористого заполнителя. Такой же финал ожидается и тогда, когда зерна заполнителя в среднем окажутся «теплыми», но недостаточно прочными.

Производство пенобетона: практика

В настоящее время практически на всех крупных заводах, освоивших изготовление пенобетона, плотность изготавливаемых конструкционных и теплоизоляционных изделий составляет 600 кг/м3 при прочности 3,5 МПа (такие показатели получают на неавтоклавном бетоне) — это типичная технология, внедренная в производство пенобетона и других ячеистых бетонов. При наличии пористого заполнителя насыпной плотностью не более 300 кг/м3, обеспечивающего достижение прочности бетона не ниже заданной, не исключается возможность его применения.

При наличии пористого заполнителя насыпной плотностью не более 300 кг/м3, обеспечивающего достижение прочности бетона не ниже заданной, не исключается возможность его применения.

Некоторые сведения по этому вопросу дает государственный нормативный документ – СНиП II-3-79**, согласно которому минимальная плотность легких бетонов на пористом заполнителе (керамзите) с пористым цементным камнем (без указания прочности бетон) составляет 500 кг/м3 (следует отметить, что по этому же документу минимальная плотность ячеистого бетона составляет 300 кг/м3).

При условии, что межзерновая пустотность заполнителя составляет фактически 0,5 объема и заполнена ячеистым бетоном в количестве 600 кг/м3 (что обеспечивает требуемую прочность), насыпная плотность заполнителя должна быть фактически не более 300 кг/м3. Материал с такой низкой плотностью хоть и встречается в рассматриваемом документе, но только в разделе теплоизоляционных заполнителей, а не заполнителей для бетона.

Пористое зерно заполнителя высасывает воду из окружающего ячеистого бетона, в результате чего бетон уплотняется, вокруг зерна формируется упрочненный слой с вариаторной макроструктурой, способный воспринимать повышенные механические нагрузки.

Стоимость от 2,5–3 тыс. р.

Стоимость от 2,5–3 тыс. р.

Комментариев нет