Производства клееного бруса технология: Клееный брус: технология производства и достоинства материала

Технология производства клееного бруса | Меридиан

По согласованию с заказчиком производится антисептирование бруса антисептиком Rеmmers Германия.

С помощью сканера удаляются сучки, гниль и другие дефекты досок, которые затем подаются на сортировку.

Цикл прессования – 20 минут. На выходе из пресса мы получаем клееный брус, готовый для дальнейшей обработки в различные изделия.

Доска — пиломатериал толщиной до 100 мм и шириной более двойной толщины. Доски изготовляются из брёвен или брусьев в зависимости от технологии лесопиления и размеров применяемых в производстве клееного бруса.

Калибровка (строгание) древесины осуществляется непосредственно после сушки. Качественно проведенная калибровка позволяет выявить такие видимые дефекты, как сколы, обзолы, смоляные «карманы», сучки и т.д. Все обнаруженные дефекты древесины удаляются.

Нанесение клея

После скленивания по длине ламели снова строгаются.

На данном этапе профилированный или строганный клееный брус подается на автоматический чашконарезной станок.Станок производит нарезку деталей Вашего будущего дома, согласно переданному ему машинному файлу. На выходе на каждое изделие наносится маркировка.

Со склада хранения наша продукция отгружается потребителю с использованием только «мягких строп» исключающих повреждение готовой продукции.

На горизонтальном прессе осуществляется склеивание обработанных ламелей по пласти на гладкую фугу прессованием с равномерно распределенным усилием для исключения непроклеенных мест и разнотолщинности клеевого шва.

Разметка

В местах недопустимых дефектов сучков, трещин, проростей и смоляных кармашков специальным флюоресцентным мелком наносятся маркеры, отражающие излучение, генерируемое светодиодом. Это отражение улавливают сканеры, а станок автоматически удаляет дефекты.

Это отражение улавливают сканеры, а станок автоматически удаляет дефекты.

Сортировка

Заготовки сортируются:- на два сорта – для наружных слоев клееного бруса (длиной от 500 мм.) и — для внутреннего слоя ( длиной от 300мм).- при склеивании на шип важно, чтобы разница во влажности между соседними элементами не превышала ±1%.

Сращивание

Заготовки без пороков и дефектов попадают на линию сращивания: на концах ламелей, различных по длине, вырезаются минишипные соединения затем с помощью клеенананосящей машины наносится клей и под давлением соединяют ламели длиной до 13,5 метров.

Брусья сортируют, высушивают методом камерной сушки до влажности дальнейшего применения (12±2%) и проверяют на соответствие стандарту прочности DIN 4074-S10.

Производство домов из клееного бруса в Санкт-Петербурге

На этой странице мы расскажем о том, как производится клееный брус на нашем высокоэкологичном производстве.

.jpg) Технология производства представляет собой ответственный и сложный процесс, который начинается ещё на лесном участке в процессе отбора сосновых бревен. Они должны отвечать необходимым требованиям технологии производства.

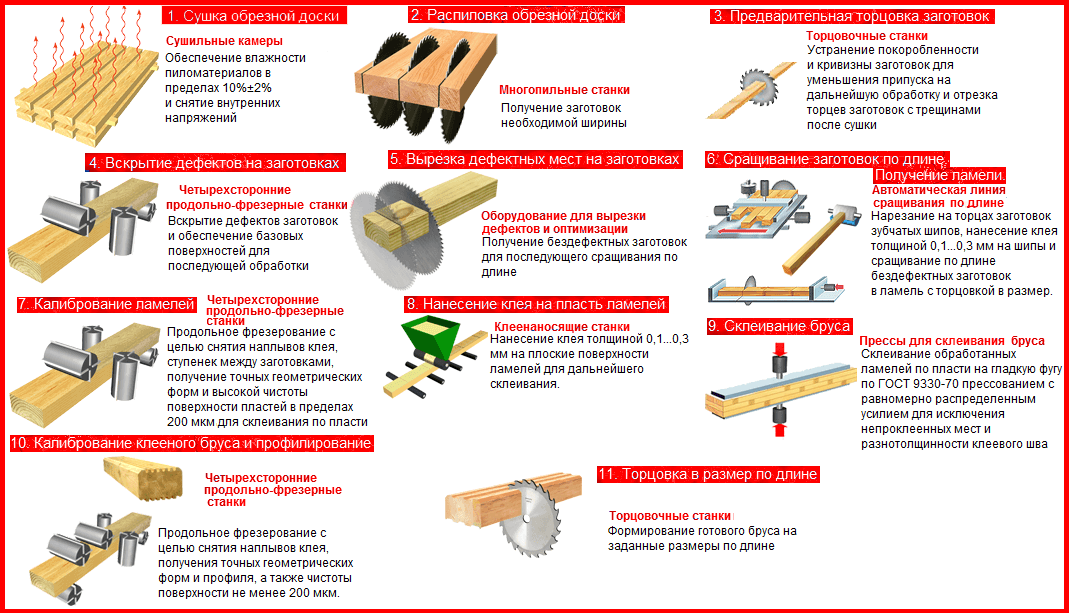

Технология производства представляет собой ответственный и сложный процесс, который начинается ещё на лесном участке в процессе отбора сосновых бревен. Они должны отвечать необходимым требованиям технологии производства.Этапы изготовления клееного бруса:

- Распиловка леса

- Сушка полученных заготовок до влажности 12±2%

- Калибровка заготовок

- Устранение дефектов

- Сращивание ламелей

- Калибровка досок

- Склеивание заготовок по плоскости

- Пресс

- Строгание полученных заготовок

- Покрытие специальными защитными составами

- Торцовка

- Зарезка соединений (угловых)

- Сверление отверстий

- Покрытие соединений защитными составами

Распиловка леса

Сосновые бревна сортируются по свойствам и размерам в цеху, где также отбраковываются неподходящие бревна, которые в дальнейшем распускаются на доски. Все полученные доски тщательно осматриваются на присутствие каких-либо дефектов, которые во время производства клееного бруса не допускаются.

Сушка заготовок

Сушка является 2-м этапом изготовления дома из клееного бруса. На нашем производстве клееного бруса сушильные камеры представляют собой автоматизированные сложные комплексы, вместимость которых за 1 загрузку составляет 900 кубометров. Такие объемы полностью обеспечивают завод материалом, при этом насыщая возрастающие потребности строительного рынка.

Под постоянным присмотром автоматики доска сохнет примерно 7-10 дней, после чего она имеет оптимальную влажность 12%. Также стоит отметить, что ее геометрические размеры сохраняются, а не выявленные дефекты проявляются.

Калибровка полученных заготовок

После сушки доска проходит отбор по качеству у специалистов. На следующем этапе производства домов из клееного бруса доске придается идеальная форма по действующим стандартам. Доска строгается, в результате чего удаляются мелкие неровности.

Устранение дефектов

Следующим этапом в производстве профилированного клееного бруса является устранение маленьких дефектов. Такие дефекты отмечаются оператором при помощи мела, после чего станок их удаляет автоматически. Часто такой процесс осуществляется вручную.

Такие дефекты отмечаются оператором при помощи мела, после чего станок их удаляет автоматически. Часто такой процесс осуществляется вручную. Сращивание ламелей по технологии мини-шип

Далее из досок создаются заготовки-ламели. Для постройки домов из клееного бруса используются изделия длиной от 6 до 12 метров. Ламели такой длины сращиваются, из которых в дальнейшем клеится брус, а из него в свою очередь делается дом.

Калибровка досок

Чтобы поверхность ламели отличалась высоким качеством и точностью, от которой зависит прочность склейки, заготовки обрабатываются на 4-стороннем строгальном станке.

Склеивание заготовок по плоскости

На следующем этапе производства клееного профилированного бруса осуществляется операция склеивания. Такой процесс выполняется специальной машиной, которая смешивает клей и обеспечивает его попадание на заготовки. На видео вы увидите как выполняется склеивание по правильной технологии без клеевых комочков с равномерной толщиной слоя, благодаря чему обеспечивается высокое качество склейки.

Пресс

Далее при помощи пресса создается необходимое давление для кристаллизации клея, которое должно составлять 16 кг/кв. После такой процедуры получается полуфабрикат для элитного строительства, который отправляют на склад на 72 часа, чтобы клей получил нужную прочность. После этого заготовки отправляются на 2-ой участок производства домов, сделанных из клееного профилированного бруса.

Строгание полученных заготовок

Дальше клееному брусу придается безупречная форма при помощи 4-стороннего строгального станка.

Покрытие специальными защитными составами

Следующий этап заключается в защите поверхности от различных вредных воздействий. Для такой цели используется специальный пропиточный состав под названием «Remmers Imprägniergrund GN». С его помощью дереву не страшны жуки, грибок и другие опасности.Торцовка клеенного бруса

Клееный брус торцуют по размеру, исходя из размеров конкретного дома. Такая операция выполняется с высокой точностью, так как от данного процесса зависит качество сборки. Важным моментом считается качество реза, точность режущего инструмента и отсутствие биения.

Такая операция выполняется с высокой точностью, так как от данного процесса зависит качество сборки. Важным моментом считается качество реза, точность режущего инструмента и отсутствие биения. Зарезка соединений (угловых)

Ни один производитель клееного бруса не может похвастаться такой технологией зарезки угловых соединений, которая есть у нашей компании. Благодаря такой разработке дома не продуваются по углам, что очень важно. При этом точность сборки является недосягаемой для других строителей.

Сверление отверстий

Под стяжки и проводку сверлятся отверстия по проекту.

Покрытие соединений защитными составами

Чтобы защитить брус от различных биологических угроз, угловые соединения пропитывают специальным пропитывающим составом. Этот этап производства домокомплектов из клееного бруса является последним.Теперь вы знаете как изготавливается клееный брус и каким образом с линии выходит готовый к сборке

домокомплект, который в дальнейшем нужно только погрузить, перевезти на место постройки и собрать.

производство клееного бруса, технология клееного бруса, клееный брус, сборка бруса

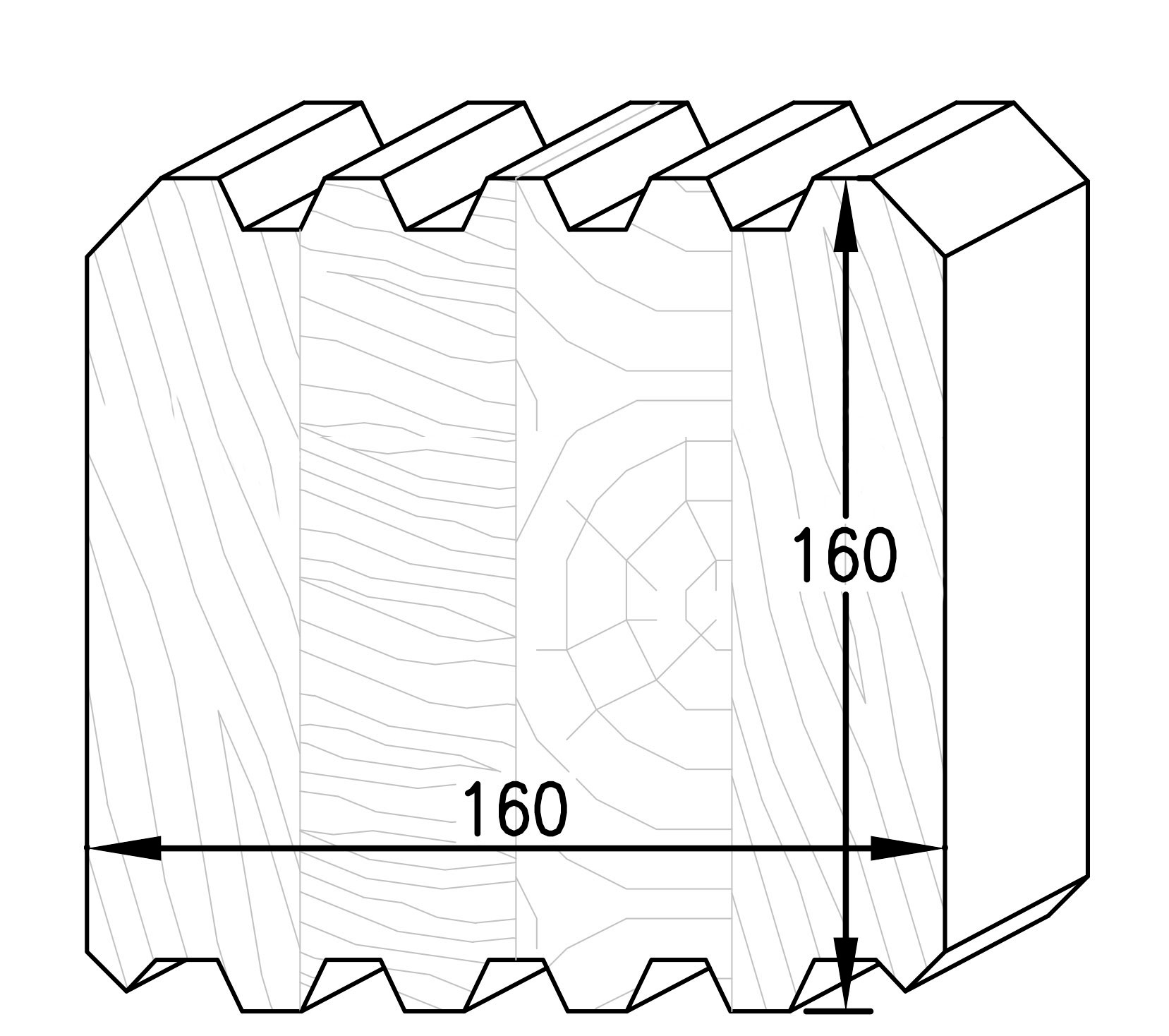

Сейчас уже нет необходимости убеждать в преимуществах клееного бруса по сравнению с обычным бревном. Все прекрасно знают, что клееная продукция гораздо прочнее, она держит форму и с нею удобно работать. Но как получить именно такую высококачественную продукцию, да еще с нужными геометрическими размерами, которую предлагает своим покупателям наша компания? Производством клееного бруса занимается много предприятий, но далеко не каждое способно изготавливать брус высотой 180 мм. Сложность заключается в том, что чем выше брус, тем большей ширины требуются ламели на его склеивание. А, следовательно, нужен и хороший лес для распиловки. В качестве сырья должна использоваться круглая древесина большого диаметра (от 36 см в верхнем срезе). А такой лес и стоит дороже, и пользуется повышенным спросом, так как его гораздо меньше на рынке круглой древесины.

На подготовительном этапе производится отбор круглой древесины для распиловки, сама распиловка и сушка доски. Здесь очень важно правильно подобрать нужный кругляк для распиловки с учетом получения конечной продукции определенных геометрических параметров. Необходимо заранее предусмотреть выход готовой продукции и минимизировать при этом отходы. Ведь чем меньше будет отходов, тем ниже получится себестоимость готового изделия. А, следовательно, и отпускная цена такой продукции будет дешевле. Кроме того, после распиловки доску нужно высушить. А, как известно, в процессе сушки древесина уменьшается в размерах. Поэтому важно учесть это и правильно произвести распиловку.

Ведь чем меньше будет отходов, тем ниже получится себестоимость готового изделия. А, следовательно, и отпускная цена такой продукции будет дешевле. Кроме того, после распиловки доску нужно высушить. А, как известно, в процессе сушки древесина уменьшается в размерах. Поэтому важно учесть это и правильно произвести распиловку.

После распиловки полученные доски (или еще их называют ламелями) сушатся в сушильных камерах. Необходимость сушки древесины обуславливается тем, что круглая древесина имеет естественную влажность, порой составляющую 60%. А для изготовления бруса подходит материал как можно с меньшим содержанием влаги (не более 12%). Если ламели не высушить, как следует, то в результате естественной усушки полученная клееная продукция будет, либо трескаться, либо распадаться. Кроме того, очень важно, чтоб доски высохли равномерно по всей плоскости. Потому что неравномерно высушенный материал будет плохо и долго клеиться. А это, в свою очередь, не только влияет на качество бруса, но и производительность труда, а, следовательно, на себестоимость продукции. Да и в целом собранный из недосушенного материала дом, будет иметь большую усадку и коробление деревянных материалов.

Да и в целом собранный из недосушенного материала дом, будет иметь большую усадку и коробление деревянных материалов.

Следует заметить, что в процессе сушки ламелей они не только избавляются от содержащейся в них влаги, но при этом гибнут болезнетворные грибки и другие, вредные для древесины микроорганизмы.

Высушенные доски поступают на калибровку. Процесс калибровки заключается в доведении досок до необходимого размера с точностью до 1 мм. Калибровка осуществляется на так называемых четырехсторонних станках. Такое название они получили за то, что одновременно обрабатывают все четыре стороны доски. После калибровки поверхность досок становится гладкой, без чего невозможно склеивание.

Далее идет выбраковка непригодных участков в досках. Как известно, любая древесина имеет разные пороки (гниль, большие сучки, механические повреждения и т. д.). Поэтому путем торцовки ненужные части досок вырезаются. Оставшиеся части сращиваются на специальном оборудовании (линиях сращивания) до нужной длины. Линии сращивания представляют собой целый комплекс оборудования с программным управлением. При этом в торцах сращивания (соединения) фрезеруется зубчатый профиль, который смазывается клеем. И в результате сжатия под давлением производится соединение отдельных частей досок в одну сплошную ламель определенного размера.

Линии сращивания представляют собой целый комплекс оборудования с программным управлением. При этом в торцах сращивания (соединения) фрезеруется зубчатый профиль, который смазывается клеем. И в результате сжатия под давлением производится соединение отдельных частей досок в одну сплошную ламель определенного размера.

Склеивание – это очень ответственный процесс. Чтоб брус получился крепким и красивым важно не только правильно выполнить все требования технологического процесса, но и очень скрупулезно подойти к последовательности набора ламелей в брус. Имеется в виду то, что для лицевых сторон ламели подбираются без даже допустимых дефектов (темные сучки, какие-то полосы на текстуре древесины и т. п.). То есть, нужно так склеить ламели, чтоб в целом брус выглядел красивым.

Склеивание ламелей производится путем нанесения на их плоскости клея на специальном оборудовании. Клей наносится равномерно тонким слоем. Далее ламели складываются в зависимости от толщины бруса в нужном количестве и сжимаются под высоким давлением. Время склеивания (обычно минут 10-15) во многом зависит от качества клея, уровня влажности ламелей и температуры воздуха в помещении. Наша компания не экономит на клее, а использует только качественный и экологически чистый клей фирмы Dynea. Помимо того, что склеенная продукция при помощи этого клея очень крепкая, она еще и совершенно безопасная для человека. В клее Dynea не содержится формальдегид. Отсутствуют в нем также и другие, сколько-нибудь вредные вещества. В его качестве убедились не только мы, но и все наши покупатели.

Время склеивания (обычно минут 10-15) во многом зависит от качества клея, уровня влажности ламелей и температуры воздуха в помещении. Наша компания не экономит на клее, а использует только качественный и экологически чистый клей фирмы Dynea. Помимо того, что склеенная продукция при помощи этого клея очень крепкая, она еще и совершенно безопасная для человека. В клее Dynea не содержится формальдегид. Отсутствуют в нем также и другие, сколько-нибудь вредные вещества. В его качестве убедились не только мы, но и все наши покупатели.

Температура воздуха в помещении, где проводится склеивание, согласно технологическим нормам не должна быть ниже +16оС. За температурным режимом постоянно ведется наблюдение и даже в зимнее время он не нарушается.

Склеенный брус поступает на окончательную обработку на высокоточных станках, где убирается лишняя толщина и вырезается пазо-гребенное соединение. Точность здесь должна быть очень высокой. Ведь от того, насколько качественно будет вырезан соединительный паз, зависит не только качество самого бруса, но и всего собранного из него дома.

Ведь от того, насколько качественно будет вырезан соединительный паз, зависит не только качество самого бруса, но и всего собранного из него дома.

Производство сложное, но зато получаемый брус отменного качества

Все стадии производства клееного бруса, по своему, очень важные и ответственные. Несоблюдение каких-то нюансов при распиловке, сушке, склеиванию или профилированию может сказаться на технических качествах бруса. Поэтому специалисты нашей компании внимательно следят, чтоб не были допущены отклонения в том или ином процессе его изготовления. А правильно изготовленный брус, в отличие от цельного бревна, всегда будет идеально ровным. Построенный из него деревянный дом никогда не потрескается, и будет смотреться очень солидно и красиво. Ведь почему цельные бревна коробятся, или, так сказать, крутятся? Потому, что в древесине существует такое свойство, как внутреннее напряжение, из-за которого, порой, выкручивается бревно в ту или иную сторону. При распиловке же его на доски такое напряжение убирается.

А как намного приятней строителям работать с ровным и точно подогнанным брусом! Дом собирается быстро. Да и на отделочные работы уходит мало времени. Стены из такого бруса легко отделывать любыми материалами… В общем, хоть процесс производства сложный и дорогостоящий, но брус получается отменного качества.

Технология строительства дома из клееного бруса и его изготовление

На фоне других древесных строительных материалов для возведения стен дома клееный брус можно по праву назвать самым лучшим. Эти изделия имеют множество достоинств, которые делают дома из этого материала прочными, тёплыми, долговечными и экологически чистыми. Технология строительства дома из клееного бруса довольно простая, так что этот способ возведения можно выбирать для самостоятельного возведения дома. В процессе работы вам не понадобится строительная техника, что является дополнительным преимуществом. Также вы сможете сэкономить на обустройстве фундамента, ведь лёгкий стеновой материал не будет сильно нагружать основание.

Особенности изготовления

Технология производства клеенного бруса требует наличия специализированного оборудования

Если вы решили сделать самостоятельно клееный брус, технология производства требует наличия специализированного оборудования. Без него изготовить своими руками такой материал не получится.

Технология изготовления древесного клееного материала включает несколько этапов:

Рекомендуем к прочтению:

- Перед изготовлением выполняется тщательная сортировка древесины. Отбирается только качественное сырьё. Древесина выбирается с учётом, сорта, породы, размеров и других важных характеристик.

- Далее древесина подвергается распиловке и сушке. Материал пилится на доски определённого размера. Чем тоньше будет заготовка, тем лучше она просушится. Сушка изделий выполняется в специальных камерах с современным оборудованием. Материал высушивается до указанного показателя влажности под непрерывным контролем оборудования.

- Контроль и калибровка.

Далее высушенные заготовки проходят тщательный контроль и калибруются. Это может выполняться как на специальном оборудовании, так и визуально рабочими. В результате этого бракованные доски удаляются.

Далее высушенные заготовки проходят тщательный контроль и калибруются. Это может выполняться как на специальном оборудовании, так и визуально рабочими. В результате этого бракованные доски удаляются. - Формирование ламелей. Эта стадия состоит из двух этапов. В первую очередь, высушенный материал направляется на станок, где из него вырезаются участки с дефектами. После этого доска разрезается на тонкие ламели, которые сращивают в длину.

- Далее заготовки проходят обработку антисептическими составами для защиты от гниения, поражения грибком и плесенью, а также пропитываются антипиренами для повышения их огнеупорности и устойчивости к воздействию факторов окружающей среды.

- После этого заготовки смазываются специальным водостойким клеем и отправляются под пресс. В итоге под давлением клеящий состав проникает в поры древесины и надёжно склеивает ламели между собой. Общее число ламелей в одном брусе может составлять 2-5 и зависит от требуемой толщины изделия. Конечная толщина бруса может доходить до 250 мм.

Важно: в процессе изготовления бруса применяется только качественный безвредный клей, который соответствует всем стандартам безопасности. Помимо этого используемое клеящее вещество не должно препятствовать естественному «дыханию» древесины.

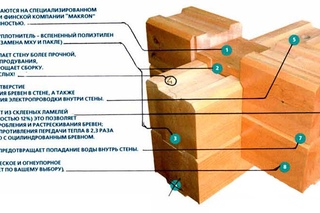

- Последней стадией изготовления бруса будет его профилирование. Теперь брус режется по длине до нужных размеров, после чего отправляется на станок, на котором в теле изделия вырезаются замковые соединения в виде шипов и пазов. Эти пазы и шипы точно подогнаны по размеру и стыкуются без зазоров и мостиков холода. Благодаря такому замку при укладке бруса получается герметичное соединение, не требующее использования ленточного межвенцового утеплителя.

- Чтобы защитить изделие от механического повреждения или загрязнения поверхности, его упаковывают перед складированием или поставкой в торговую сеть.

Обычно склеиваемый брус изготавливается из древесины одной породы. Но в некоторых случаях для повышения его эстетической привлекательности в качестве двух наружных слоёв применяются ламели более дорогих пород дерева. Такие изделия стоят дороже, чем клееный брус из одного сорта древесины.

Такие изделия стоят дороже, чем клееный брус из одного сорта древесины.

Преимущества и недостатки

Технология изготовления бруса способствует сохранению всех положительных качеств древесины

Клееный брус, технология изготовления которого описана выше, имеет свои плюсы и минусы. Среди положительных качеств этого строительного материала, благодаря которым он так популярен, стоит перечислить следующее:

- Качественно просушенные и нарезанные заготовки хорошо впитывают различные защитные составы. Благодаря этому готовое изделие и вся постройка надёжно защищены от негативного воздействия погодных факторов, влаги, порчи микроорганизмами, насекомыми, а также менее подвержены возгоранию.

- Благодаря особой технологии изготовления и нарезки замков удаётся добиться максимально плотного и герметичного соединения отдельных стеновых элементов. Никаких зазоров и мостиков холода в конструкции стен нет, поэтому ваш дом будет всегда тёплым, что позволит вам сэкономить на отоплении.

Дополнительную экономию при строительстве вы получите за счёт того, то вам не понадобится межвенцовый утеплитель. Кроме того, плотное и ровное соединение элементов, а также отсутствие торчащего из щелей утеплителя выгодно скажется на внешнем виде дома.

Дополнительную экономию при строительстве вы получите за счёт того, то вам не понадобится межвенцовый утеплитель. Кроме того, плотное и ровное соединение элементов, а также отсутствие торчащего из щелей утеплителя выгодно скажется на внешнем виде дома. - Технология изготовления бруса способствует сохранению всех положительных качеств древесины, благодаря которым формируется благоприятный микроклимат в доме, регулируется влажность и температура в помещении.

- Благодаря технологии камерной сушки хорошо просушенная древесина практически не даёт усадки, поэтому после возведения коробки дома не нужно делать длительную паузу на усадку прежде, чем начинать отделочные работы и заселяться в дом.

Внимание: усадка дома из клееного древесного материала согласно технологическим нормативам не должна превышать 1,5 %.

- Красивая ровная поверхность бруса позволяет обойтись без какой-либо отделки дома, что позволит вам существенно сэкономить.

- Несущая способность клееного бруса намного выше, чем у изделий из цельной древесины. Этим он намного лучше обычного профилированного бруса, оцилиндрованного и необработанного бревна.

- Стабильность размеров. Данный материал не боится перепадов влажности и температуры, продолжительных статических нагрузок, заморозок и оттаивания. Он не реагирует на все эти факторы деформациями, усушкой, растрескиванием и изменением геометрической формы и размеров.

- На клееном материале не возникают сквозные трещины, поэтому теплоизоляционные характеристики такого бруса выше, чем у других изделий из массива древесины.

- Поскольку при производстве можно заготовить клееный брус, размеры которого будут точно подогнаны под будущую постройку, в процессе сборки отходы будут минимальными или вообще приравниваются к нулю. Это способствует уменьшению сметной стоимости, ускоряет процесс строительства и позволяет сэкономить на оплате труда, если дом будет сроить наёмная бригада.

Несмотря на большой перечень достоинств, многих покупателей от приобретения этого качественного стенового материала останавливает его высокая цена

Среди недостатков клееных изделий стоит назвать такие моменты:

Рекомендуем к прочтению:

- Несмотря на большой перечень достоинств, многих покупателей от приобретения этого качественного стенового материала останавливает его высокая цена.

- Вес клееного бруса немного выше, чем у обычных изделий из древесины. Однако увеличение удельного веса не критическое, поэтому это никоим образом не скажется на изготовлении фундамента.

- Покупать клееные элементы стоит только у надёжного проверенного производителя, поскольку вы не можете проконтролировать процесс изготовления. Недобросовестные производители пользуются этим и применяют низкокачественный клей либо древесину с браком, также они могут работать на устаревшем оборудовании, что скажется на качестве изделия.

Технология укладки бруса

Технология строительства из клееного бруса ничем не отличается от монтажа любого деревянного дома

Технология строительства из клееного бруса ничем не отличается от монтажа любого деревянного дома. Вы можете сделать облегчённый фундамент, выбрав мелкозаглублённое ленточное основание, свайно-винтовую или столбчатую конструкцию. После этого обязательно выполняется горизонтальная гидроизоляция основания. Для этого укладывается два слоя рубероида на битумной мастике.

После этого придерживаются следующей последовательности монтажа:

- На фундамент укладывается подкладная доска из лиственницы. Она обязательно подвергается антисептической обработке. Доска выравнивается по уровню. Благодаря этой доске получится защитить дорогой брус первого венца от разрушающего воздействия влаги и гнили.

- Далее приступаем к укладке первого окладного венца. Сначала укладываются два бруса на противоположных стенах, а после этого элементы на смежных с ними стенах монтируются в пазы. Для выполнения окладного венца стоит выбрать самые прочные, качественные изделия большого сечения.

- Угловое соединение элементов может выполняться разными способами – «в лапу», «в чашу», «в полдерева», то есть с остатком или нет. Самое тёплое соединение получается при угловой укладке по принципу канадской чаши. В итоге все элементы надёжно соединяются в одну конструкцию без мостиков холода и продувания.

- Первый брус крепится к фундаменту при помощи анкерных болтов, которые вставляются в предварительно просверленные отверстия.

- Выполняется укладка следующих элементов. Замковые соединения всех рядов стыкуются по принципу «паз-шип». Обязательно выполняется утепление мест углового соединения элементов.

- Если в чащах бруса нет пазов для утеплителя, то его можно уложить непосредственно на чашу нижележащего элемента в месте углового соединения.

- После укладка каждого последующего ряда бруса выполняют их прессовку. Ширина межвенцового зазора должна быть не более 1 мм. Он закроется после усадки здания.

- Через каждые три венца делают дополнительную фиксацию при помощи нагелей – длинных деревянных элементов. Они придадут сооружению дополнительную устойчивость и защитят от скручивания брёвен.

- Также венцы дополнительно стягивают шпильками, чтобы исключить образование межвенцовых зазоров после усадки постройки.

- Процесс монтажа крыши проходит так же, как и при строительстве дома из других древесных материалов.

Клееное бревно технологии производства.

Клееный брус технология изготовления

Клееный брус технология изготовленияНа сегодняшний день клееный брус всё чаще применяют в качестве строительного материала, что, в общем, вполне справедливо, так как он обладает рядом серьезных преимуществ по сравнению с обычным оцилиндрованным бревном, а также другими строительными материалами. Прежде всего, клееный брус не деформируется со временем, это надежный и крепкий материал. Также дома из клееного бруса обладают большой энергоэффективностью и быстро возводятся, они эстетичны и не требуют дополнительной отделки.

Клееный брус, строительство домов из которого сегодня столь популярно, представляет собой экологически чистый материал, производимый из натуральной древесины; клееный брус – строительство комфортных домов в кратчайшие сроки!

Действительно, скорость возведения сооружений из этого материала очень высока, так как не нужно ждать усадки. Этот материал содержит очень небольшой процент влаги, так как при производстве деревянные панели высушиваются в специальных камерах, поэтому в дальнейшем клееный брус не деформируется.

Особенности строительства домов из клееного бруса

При строительстве очень важно правильно соорудить первый венец сруба, так как отклонение от осей даже на несколько миллиметров может в дальнейшем сделать сборку невозможной, либо готовая постройка будет содержать щели. Зазоры в материале предполагают применение специальных экологически чистых видов утеплителя. Строительство домов из клееного бруса – одна из самых современных технологий возведения загородных коттеджей, этот экологически чистый материал обладает очень гладкой ровной поверхностью и превосходным внешним обликом, однако, строительство домов из клееного бруса имеет свои особенности, далеко не каждая фирма сможет качественно собрать готовый коттедж.

Материал не разделяют по признакам зимний/летний лес, так как благодаря технологии производства его качество не зависит от сезона заготовки леса. Панели прочно скреплены специальными клеями. Если вы приобретаете клееный профилированный брус из сосны, помните, что со временем этот материал темнеет, поэтому необходимо покрывать его специальной укрывистой краской, не забыв про антисептирование поверхности. Также можно тонировать поверхность бруса специальными красками. Клееный брус, изготовленный из ели, не темнеет со временем.

Также можно тонировать поверхность бруса специальными красками. Клееный брус, изготовленный из ели, не темнеет со временем.

Строительство из клееного бруса ведется преимущественно по типовым проектам, однако, вариантов существует огромное количество; строительство из клееного бруса осуществляется путем крепления панелей в готовые пазы, что делает сборку быстрой и одновременно прочной.

Стены, выстроенные из этого материала, отличаются герметичностью, их не продувает ветер, также им не грозит промерзание, что достигается благодаря высокой плотности сочленения деталей стены – результат точной профилировки. Непродуваемые стены делают дом теплым и позволяют обойтись без утеплителя, что значительно снижает общую стоимость постройки. Сам по себе клееный брус достаточно плохо воспламеняется, а если покрыть его специальной огнеупорной краской, то вероятность пожара ведется к минимуму.

Стоимость клееного бруса

Что касается стоимости клееного бруса, то он несколько дороже других материалов из натуральной древесины, однако, его цена вполне объясняется технологией его изготовления, так как он представляет собой не массив, а склеенные между собой деревянные панели. Производство клееного бруса требует использования дорогих станков, а также участия квалифицированных специалистов.

Производство клееного бруса требует использования дорогих станков, а также участия квалифицированных специалистов.

Использование клееного бруса при строительстве дома дает возможность сэкономить на многих моментах, в частности не нужно подгонять брусья, так как они очень точно профилированы, а сборка дома осуществляется достаточно просто и быстро за счет небольшого числа элементов. Также после строительства практически не остается отходов, так как все детали будут использованы.

Таким образом, клееный брус – превосходный современный материал, гарантирующей надежность и долговечность постройки!

Технология строительства из клееного бруса

Компания «Зодчий» первой на российском рынке начала массовое производство клееного бруса и сделала строительство домов из этого элитного материала доступным каждому дачнику.

Уникальные гарантийные сроки

Сегодня «Зодчий» предоставляет официальную гарантию от 10 до 25 лет на комплекты стенового клееного бруса в зависимости от сечения. Такие исключительные гарантийные сроки объясняются высоким уровнем технологии производства клееного бруса.

Такие исключительные гарантийные сроки объясняются высоким уровнем технологии производства клееного бруса.

ПРЕИМУЩЕСТВО СТРОЕНИЙ ИЗ КЛЕЕНОГО БРУСА КОМПАНИИ «ЗОДЧИЙ»:

- Минимальная усадка.

Дома из клееного бруса «усаживаются» в течение первого года всего на 1-1,5 см. Сразу по завершении строительства можно выполнять отделочные работы и вселяться в дом. - Прочность и долговечность.

Клееный брус на 50-70 % прочнее цельного. Он не подвержен деформациям, растрескиванию и гниению. - Низкая теплопроводность.

По теплосбережению стены из клееного бруса толщиной 14 см соответствуют 150 см кирпичной кладки. Дом из клееного бруса прогревается в2-3 раза быстрее кирпичного строения и долго держит тепло. - Высокие экологические свойства.

Клееный брус сохраняет свойства древесины обеспечивать воздухообмен в доме и регулировать влажность, тем самым создавая здоровый микроклимат в помещении. - Абсолютная непродуваемость и защита от промерзания.

Клееный брус производства компании «Зодчий» имеет сложный австрийский профиль с пазогребневым соединением. За счет увеличенного количества зубьев обеспечивается максимальная плотность примыкания венцов друг к другу без дополнительного использования межвенцового уплотнителя. Профиль бруса спроектирован таким образом, что контакт клеевых швов с атмосферными осадками исключен. - Теплые углы.

Угловое соединение «Лабиринт» — собственная разработка компании «Зодчий» — является одновременно тепловым и силовым. Оно отличается сложной конфигурацией, что обеспечивает максимальное «сцепление» бруса в углах дома. Продувание и промерзание углов полностью исключены. - Рациональное использование пространства.

Угловое соединение «Лабиринт» не имеет выпусков, что позволяет эффективнее использовать пространство и древесину. - Технологичность сборки.

Дом из клееного бруса – продукт индустриального производства. На стройплощадке он собирается из готовых элементов, как конструктор, практически без доводки на месте.

- Высокие темпы строительства.

Технологичность сборки обеспечивает высокие темпы строительства. Построить дачный дом 9х9 из клееного бруса под ключ можно всего за 25дней. На строительство коттеджа с общей площадью более 200 м может потребоваться 50-70 дней. - Разумная цена.

По соотношению цены и качества дом из клееного бруса от компании «Зодчий» – это оптимальный вариант. За последние годы мы расширили и модернизировали производство, что позволило значительно снизить стоимость конструкций из клееного бруса.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА КЛЕЕНОГО БРУСА

- Древесина подвергается равномерной и глубокой сушке в камерах конвективного типа

Это позволяет снизить процентное содержание влаги до 12% (+-3), а также уничтожить споры грибка, жуков-древоточцев. В результате такой сушки клееный брус дольше служит, не деформируется, практически не гниет, не образуются грибок и плесень. - Проводится тщательная отбраковка

После сушки устраняются все дефекты: неровности, сучки и др. Это необходимо для качественного склеивания ламелей. Перед склеиванием проводится сращивание заготовок по направлению волокон, это предотвращает «ведение» и «кручение» бруса в дальнейшем.

Это необходимо для качественного склеивания ламелей. Перед склеиванием проводится сращивание заготовок по направлению волокон, это предотвращает «ведение» и «кручение» бруса в дальнейшем. - Используются экологичные материалы высокого качества

Для склейки ламелей используется шведский клей AkzoNobel, не содержащий формальдегида, толуола и других опасных веществ. - Высокотехнологичное профилирование

Профилирование производится на немецком оборудовании Weinig, что обеспечивает высокую точность обработки пиломатериала. Благодаря продуманной технологии профилирования клеевые швы полностью изолированы от атмосферного воздействия в виде дождя, снега и т.д.. Большое количество зубьев у клееного бруса увеличивает и площадь сцепления брусьев, а значит, и прочность крепления. - Контроль качества Технология изготовления каждой партии клееного бруса предусматривает контроль качества – проводятся лабораторные испытания на соответствие ГОСТу и техническим условиям.

Технология строительства домов из клееного бруса

Дерево используется для строительства домов с давних пор, так что все достоинства и недостатки данного материала очень хорошо изучены. Никто не станет оспаривать пользу для здоровья, комфортную среду и экологичность. Но ведь есть и недостатки, и наиболее ощутимым является усадка – изменение размеров дома спустя время. Если верить экспертам, усадка конструкции из профилированного бруса или оцилиндрованного бревна за год может составлять около 10%. С помощью современных технологий человек пытался найти решение данной проблемы, и результатом работы в данном направлении стал клееный брус, появившийся примерно 40 лет назад.

Технология изготовления клееного бруса

Главная причина усадки кроется в гигроскопичности древесины – в сырую погоду она напивается влаги, а в жаркую усыхает. Но ствол дерева состоит из разных слоев, которые неравномерно набирают и отдают влагу, а поэтому древесина деформируется, растрескивается.

Доски сушатся лучше, в силу однородности древесины и небольшой толщины, и именно на данном факте работает технология производства клееного бруса. Изначально доски (ламели) просушиваются до показателя влажности не более 10% и склеиваются стопкой. Затем заготовка из склеенных ламелей профилируется на специальном станке и в итоге получается клееный брус. Преимущество данного материала заключается в том, что он дает усадку не более 1%.

Производится клееный брус из сосны, ели, несколько реже лиственницы. Для бруса, применяемого в стеновых конструкциях, склеиваются не менее 5 ламелей, что позволяет получить брус, толщина которого составляет 200 мм.

Преимущества и недостатки строительства из клееного бруса

Конструкциям из клееного бруса свойственны преимущества всех деревянных строений:

- экологичность;

- комфортная и природная обстановка;

- колоритный интерьер и экстерьер;

- полезная для здоровья атмосфера и т.

д.

д.

Недостатками же чаще всего называют пожароопасность и повреждение насекомыми, грибками. Подобные пробелы очень легко нейтрализуются путем обработки антисептиками и другими специальными средствами. Причем обработка обычно производится в заводских условиях, что позволяет добиться высочайшего качества.

Дома из клееного бруса также целиком изготавливаются на заводе, а строителям остается лишь собрать готовую конструкцию. Благодаря высокоточному оборудованию удается даже избежать подгонки, настолько детали хорошо подходят друг другу. Таким образом, удается добиться кратчайших сроков возведения домов.

Еще одним преимуществом подобного строительства является идеальная структура дерева, благодаря чему отсутствует необходимость, как во внешней, так и во внутренней отделке.

К недостаткам подобной технологии можно отнести дороговизну. Итоговая цена складывается из необходимости использования высокоточного оборудования и квалифицированного персонала. Согласитесь, современный материал, полученный благодаря инновационным технологиям, и отвечающий высочайшим требованиям по качеству, не может стоить дешево.

Согласитесь, современный материал, полученный благодаря инновационным технологиям, и отвечающий высочайшим требованиям по качеству, не может стоить дешево.

Таким образом, возведение домов из клееного бруса, несмотря на все свои достоинства, занимает не очень большую долю рынка малоэтажного строительства. Причем такая постройка занимает нишу: дешевле дорогого и дороже дешевого. Причина кроется в двух фактах: большинство людей в строительстве склонно к консерватизму и не осведомлено о качествах нового материала, который пока еще не проявил себя в должной мере, ведь технология относительно молода – около 40 лет, а на территории нашей страны и того меньше.

клееный брус (клееный брус), поперечно-клееный брус (CLT)

Существует ряд строительных материалов для несущих конструкций из дерева: массивная конструкционная древесина (KVH), двойные / тройные балки, клееный брус (LVL) , клееный брус, поперечно-клееный брус (КЛТ) и другие. Здесь объясняется процесс производства массовых деревянных изделий — клееного бруса и поперечно-клееного бруса.

Клееный брус (Glulam) — это строительный продукт промышленного производства для несущих конструкций.Он изготовлен из ламелей доски, которые соединяются продольно пальцами, а затем склеиваются параллельными волокнами. В результате получается удлиненный брус, похожий на массивный деревянный брус. По сравнению с этим клееный брус как строительный продукт имеет решающие преимущества: с одной стороны, несущая способность выше, чем у массивной древесины, поскольку дефекты (сучки и т. Д.) Вырезаются заранее, и создается однородное поперечное сечение. приклеиванием. С другой стороны, соединение пальцами позволяет реализовать балки большей длины.Таким образом, возможны бесколонные пролеты стропильных ферм до 60 м. Клееные швы из клееного бруса необходимо производить с особой тщательностью. Например, во время склеивания необходимо обеспечить подходящий климат (температура и влажность).

Клееный брус производится в стандартной комплектации или по списку любой желаемой длины и размера. Кроме того, существуют нестандартные строительные элементы, которые превышают стандартные размеры, а также формы, такие как выступающие балки, балки скатной крыши, арочные фермы и произвольные формы.Элементы потолка также можно изготовить из клееного бруса. Кроме того, существуют также конструктивные элементы для несущих целей, характерные для конкретной страны, такие как метод строительства столбов и балок в строительстве деревянных домов в Японии.

Кроме того, существуют нестандартные строительные элементы, которые превышают стандартные размеры, а также формы, такие как выступающие балки, балки скатной крыши, арочные фермы и произвольные формы.Элементы потолка также можно изготовить из клееного бруса. Кроме того, существуют также конструктивные элементы для несущих целей, характерные для конкретной страны, такие как метод строительства столбов и балок в строительстве деревянных домов в Японии.

Клееный брус превратился в высококачественный универсальный продукт для деревянного строительства. Во всем мире производится около 7-8 миллионов м³ балок. Основные страны-производители — Япония, Австрия и Германия. На расстоянии следуют США, Россия и Финляндия.Известные производители включают Mayr-Melnhoff, Hasslacher, Binderholz, Stora Enso и Chugoku Mokuzai. Для больших пролетов хорошо известны такие компании, как WIEHAG и Derix.

Поперечно-клееная древесина (CLT) — это массивное деревянное изделие в форме панелей, которое состоит как минимум из трех поперечно склеенных слоев. Каждый слой состоит из панелей из деревянных ламелей. По тому же принципу, что и для фанеры, высокая степень стабильности размеров достигается за счет поперечной структуры: каждый слой древесины предотвращает изменение размеров соседнего слоя под прямым углом к нему, которое происходит с отдельными плитами из-за изменений влажность древесины.

Каждый слой состоит из панелей из деревянных ламелей. По тому же принципу, что и для фанеры, высокая степень стабильности размеров достигается за счет поперечной структуры: каждый слой древесины предотвращает изменение размеров соседнего слоя под прямым углом к нему, которое происходит с отдельными плитами из-за изменений влажность древесины.

CLT чаще всего используется в качестве потолочного и стенового элемента в деревянном строительстве. Еще одна область применения — строительство временных путей, например, при добыче нефти и газа, вне дорог с твердым покрытием (буровых матов). Они используются как статические несущие и ненесущие элементы в жилом, коммерческом и промышленном строительстве. Коврики можно использовать не только для возведения внешних и внутренних стен, элементов крыши и потолка, но и для лестниц и балконных плит.Благодаря небольшому весу они часто используются для пристройки к существующим зданиям. Утеплитель, облицовочные листы и элементы фасада легко крепятся к поперечно-клееному брусу. Есть также специальные применения, такие как деревянные башни для ветряных турбин.

Есть также специальные применения, такие как деревянные башни для ветряных турбин.

CLT хорошо сочетается с другими материалами, например, с бетоном. Поэтому это идеальный материал для многоэтажного деревянного строительства. В Брумунддале, Норвегия, находится нынешний (март 2019 г.) самый высокий дом из CLT. Он имеет 18 этажей и высоту более 80 м.В продаже имеются панели с тремя-семью слоями и общей толщиной примерно до 50 см. Возможно изготовление досок длиной до 20 м и шириной до 6 м. Другое распространенное имя на рынке — X-Lam.

Правильно спроектированное, построенное и защищенное от погодных условий и влаги здание из CLT может прослужить века. Рынок поперечно-клееной древесины во всем мире очень динамично растет. В 2019 году производственная мощность составила около 2,5 млн м³. К 2022 году это должно быть увеличено еще примерно на 2 миллиона м³.

Процессы производства клееной древесины и CLT во многом схожи. В сращивании нет отличий. Ключевым элементом обоих процессов является пресса. Конструкция прессов для клееного бруса и прессов для поперечно-клееной древесины естественно отличается.

Конструкция прессов для клееного бруса и прессов для поперечно-клееной древесины естественно отличается.

APA — Ассоциация инженерной древесины

Главная> Продукция> Клееный брус

Универсальный продукт из дерева, обеспечивающий прочность, красоту и надежность

Основы из клееного бруса

Клееный брус, или клееный брус, является инновационным строительным материалом.Фунт за фунт, клееный брус прочнее стали и имеет большую прочность и жесткость, чем размерный пиломатериал сопоставимого размера. Повышенные проектные ценности, улучшенные характеристики продукции и конкурентоспособность по стоимости делают клееный брус лучшим выбором для проектов от простых балок и коллекторов в жилищном строительстве до высоких арок для куполообразных крыш, охватывающих более 500 футов.

Клееный брус представляет собой конструктивную деревянную балку, рассчитанную на нагрузку, состоящую из деревянных пластин, или «ламелей», склеенных вместе прочными, влагостойкими клеями. Волокна пластинок параллельны длине элемента. Клееный брус универсален: от простых прямых балок до сложных изогнутых элементов. Клееный брус доступен как в индивидуальном, так и в стандартном размере, а также в одной из четырех классификаций внешнего вида: премиум, архитектурный, промышленный или обрамляющий.

Волокна пластинок параллельны длине элемента. Клееный брус универсален: от простых прямых балок до сложных изогнутых элементов. Клееный брус доступен как в индивидуальном, так и в стандартном размере, а также в одной из четырех классификаций внешнего вида: премиум, архитектурный, промышленный или обрамляющий.

Обычное применение клееной древесины

Клееный брус имеет репутацию использованного в ярких, открытых объектах, таких как сводчатые потолки и другие конструкции с высокими открытыми пространствами.В домах, церквях, общественных зданиях и других легких коммерческих сооружениях клееный брус часто используется из-за его красоты, а также прочности. Это также рабочая лошадка в распространенных скрытых приложениях, включая простые прогоны, коньковые балки, коллекторы гаражных ворот, балки перекрытия и большие консольные балки. В коммерческом строительстве клееный брус используется в самых разных областях, от больших плоских крыш до сложных арок. Клееный брус также подходит для сложных условий эксплуатации мостов, опор, траверс и причалов. Узнайте больше о клееной древесине в коммерческом и жилом строительстве.

Узнайте больше о клееной древесине в коммерческом и жилом строительстве.

Проклейка клееной древесины

Клееный брус доступен как в нестандартном, так и в стандартном размере. Стандартные балки изготавливаются стандартных размеров и нарезаются по длине, когда балка заказывается у дистрибьютора или дилера. Стандартная ширина балок, используемых в жилищном строительстве, включает: 3-1 / 8, 3-1 / 2, 5-1 / 8, 5-1 / 2 и 6-3 / 4 дюйма.

Для нежилых приложений, где проектирование регулируется длинными пролетами, необычно большими нагрузками или другими обстоятельствами, обычно указываются нестандартные элементы.Обычные нестандартные формы включают прямые балки, изогнутые балки, наклонные и изогнутые балки, радиальные арки и арки Тюдоров.

Знак качества APA

Клееный брус, производимый членами APA, сертифицирован торговой маркой APA. Знак означает, что производитель привержен строгой программе проверки и испытаний качества и что продукция производится в соответствии со стандартом ANSI A190. 1, Стандарт на изделия из дерева — структурный клееный брус.Торговая марка APA признана всеми основными строительными нормами и правилами моделей.

1, Стандарт на изделия из дерева — структурный клееный брус.Торговая марка APA признана всеми основными строительными нормами и правилами моделей.

Публикации из клееного бруса

Справочник по клееному брусу, форма X440, описывает клееный брус с товарным знаком APA, рассматривает важные конструктивные соображения и включает руководство по спецификациям. Он также подчеркивает некоторые из многих областей применения клееного бруса в строительстве.

Загрузить>

Таблицы расчета клееных клееных балок, форма S475, содержат рекомендуемые предварительные расчетные нагрузки для двух наиболее распространенных применений клееных балок: крыш и полов.В таблицах указаны значения свойств и грузоподъемности сечений, а также допустимые нагрузки для простых пролетных и консольных балок.

Загрузить>

Библиотека ресурсов

Получите доступ к полному списку публикаций APA о клееной древесине в библиотеке ресурсов APA.

Что такое массовая древесина и почему это важно для устойчивого развития?

Знаете ли вы, что здания средней и высокой этажности теперь можно строить из дерева? Возникающая типология зданий, называемая массивной древесиной, быстро набирает обороты как жизнеспособная альтернатива традиционным методам строительства.Вместо того, чтобы использовать сталь, кирпич и бетон для строительства этих зданий, архитекторы и инженеры используют древесину, что обеспечивает устойчивое строительство, более теплую эстетику и значительное повышение эффективности строительства.

2019: Mjøstårnet в Норвегии становится самым высоким деревянным зданием в мире (для контекста, оно на 25 футов короче Статуи Свободы. Тем не менее, вы не можете победить Мать-Природу, потому что самая большая известная ель Дугласа имеет такую же высоту …)Почему массовая древесина настолько революционна? Подумаешь?

Из-за возможности значительно сократить выбросы углерода в атмосферу и обратить вспять изменение климата. Эти преимущества правдоподобны благодаря двум важным фактам о строительстве. Во-первых, выбросы углерода в строительной отрасли составляют примерно 40 процентов глобальных выбросов углерода. Во-вторых, производство бетона и стали вместе составляет около 10 процентов текущих глобальных выбросов углерода. Эндрю Рафф из компании Grey Organschi Architecture из Коннектикута объясняет: «Если вы посмотрите через 30 лет до 2050 года, то, по прогнозам, у нас будет 2,3 миллиарда новых городских жителей. Это огромный объем строительства.Каждый день, который проходит, когда мы не переходим от методов строительства на основе экстракции минералов к строительным системам, улавливающим углерод, мы склонны копать себе все глубже в яме »(Yale Environment 360: По мере роста массы древесины, насколько это экологично Новый строительный материал? , апрель 2019 г.).

Эти преимущества правдоподобны благодаря двум важным фактам о строительстве. Во-первых, выбросы углерода в строительной отрасли составляют примерно 40 процентов глобальных выбросов углерода. Во-вторых, производство бетона и стали вместе составляет около 10 процентов текущих глобальных выбросов углерода. Эндрю Рафф из компании Grey Organschi Architecture из Коннектикута объясняет: «Если вы посмотрите через 30 лет до 2050 года, то, по прогнозам, у нас будет 2,3 миллиарда новых городских жителей. Это огромный объем строительства.Каждый день, который проходит, когда мы не переходим от методов строительства на основе экстракции минералов к строительным системам, улавливающим углерод, мы склонны копать себе все глубже в яме »(Yale Environment 360: По мере роста массы древесины, насколько это экологично Новый строительный материал? , апрель 2019 г.).

И наоборот, использование дерева в строительстве фактически удаляет углекислого газа (CO 2) из атмосферы. Ученые называют этот процесс связыванием углерода, но нам нравится думать о дереве как о углеродной губке.Дерево — это природный накопитель CO 2 , работающий на солнечной энергии, до дня его смерти. Затем, если оставить ее гнить — будь то в лесу, на свалке или в сгоревшей древесине — губка отжимается, и CO 2 возвращается в атмосферу.

Ученые называют этот процесс связыванием углерода, но нам нравится думать о дереве как о углеродной губке.Дерево — это природный накопитель CO 2 , работающий на солнечной энергии, до дня его смерти. Затем, если оставить ее гнить — будь то в лесу, на свалке или в сгоревшей древесине — губка отжимается, и CO 2 возвращается в атмосферу.

Вот что становится интересным: возьмите ту же самую древесину и держите ее сухой, как часть здания в виде массивной древесины — будь то деревянный каркас, клееные фермы или стены и пол из перекрестно-клееной древесины — и она прослужит бесконечно . Сотни лет.Дольше, чем бетон.

Массовая древесина — это часть решения нашей проблемы изменения климата.

Массовая древесина или массивная деревянная конструкция, подробнееНо сначала, что такое массовая древесина?

Термин «массовая древесина» может сбить с толку некоторых из нас. Перво-наперво: термин «массивная древесина» относится к типологии здания — способу, которым само здание состоит из больших деревянных элементов конструкции для строительства стен, пола и крыши.

Перво-наперво: термин «массивная древесина» относится к типологии здания — способу, которым само здание состоит из больших деревянных элементов конструкции для строительства стен, пола и крыши.

По мере того, как производство больших массивных кусков древесины становится более дорогим, массовая древесина изготавливается с использованием множества более мелких отдельных кусков древесины — буквально тонны древесины уходят на изготовление этих произведенных структурных элементов. При использовании массивной древесины большие инженерные деревянные конструкции здания полностью изготавливаются из дерева — обычно балки, колонны, арки, полы и крыши — и изготавливаются за пределами строительной площадки в соответствии с техническими требованиями.

Следовательно, термин масса относится к крупным твердым компонентам, а термин древесина относится к твердому или изготовленному деревянному продукту.

Еще одна вещь, которая может помочь — критерий для определения массового деревянного здания выглядит следующим образом: если основная несущая конструкция сделана из инженерной или цельной древесины, мы можем назвать это массовым деревянным зданием. Если в здании используется массивная древесина в качестве акцента, а не в качестве основного элемента конструкции, то это не массовая древесина. (Construction Dive: Mass Timber 101: Understanding the Emerging Building , май 2017 г.)

Если в здании используется массивная древесина в качестве акцента, а не в качестве основного элемента конструкции, то это не массовая древесина. (Construction Dive: Mass Timber 101: Understanding the Emerging Building , май 2017 г.)

Итак, какие изделия из древесины используются сегодня чаще всего?

Пиломатериалы из массива (деревянные конструкции, стойки и балки)

Традиционный деревянный каркас — это строительный метод, которому более 2000 лет (некоторые утверждают, что это искусство), при котором два или более деревянных бруса соединяются между собой столярными изделиями.До открытия металла именно так деревянные столбы и балки соединялись для каркаса домов, сараев и предприятий, в которых жили и работали наши предки. Скрепленные вместе без гвоздей, болтов или металлических соединителей — деревянные каркасы, как правило, выдерживают испытание времени — многие из которых живут веками, а не десятилетиями.

Что такое деревянный каркас? узнать больше

В чем разница между деревянным каркасом и конструкцией столбов и балок? узнать больше

Брус клееный (клееный брус)

Художественная галерея Онтарио, изображение любезно предоставлено Structurlam Клееный брус (клееный брус) представляет собой конструктивное изделие из древесины, получаемое путем склеивания небольших кусков массивной древесины вместе с влагостойкими клеями в единый, обычно большой и очень прочный элемент конструкции. Эти большие конструктивные элементы используются для создания вертикальных колонн, горизонтальных балок и перекрытий, а также изогнутых арок. Технология клееной древесины позволяет архитекторам создавать смелые изогнутые формы из различных пород дерева и внешнего вида. А из-за их прочности и жесткости клееную древесину можно использовать для создания балок и арок, охватывающих большие расстояния — до 300 футов — без использования опорных колонн.

Эти большие конструктивные элементы используются для создания вертикальных колонн, горизонтальных балок и перекрытий, а также изогнутых арок. Технология клееной древесины позволяет архитекторам создавать смелые изогнутые формы из различных пород дерева и внешнего вида. А из-за их прочности и жесткости клееную древесину можно использовать для создания балок и арок, охватывающих большие расстояния — до 300 футов — без использования опорных колонн.

Клееный брус (CLT)

Напольная панель из CLT (изображение предоставлено Structurlam) CLT была впервые разработана в Германии и Австрии в начале 1990-х годов в ответ на растущую нехватку старовозрастной древесины. CLT — это большие сборные панели из массива дерева, обычно используемые для изготовления длинных пролетов в стенах, полах и крышах. Готовые панели обычно имеют ширину от 2 до 10 футов, длину до 70 футов и толщину до 20 дюймов. Они легкие и очень прочные, с превосходными акустическими, противопожарными, сейсмическими и тепловыми характеристиками.Панели CLT производятся путем объединения слоев деревянных досок, которые уложены в чередующихся направлениях, затем скреплены структурным клеем и, наконец, спрессованы вместе, образуя сплошную прямоугольную панель. CLT быстро и легко устанавливаются, а поскольку они спроектированы и изготовлены вне строительной площадки, они не образуют отходов на стройплощадке. В качестве альтернативы традиционному бетону и стали CLT являются экологически чистыми, предлагают повышенную гибкость конструкции, обеспечивают лучшую теплоизоляцию и более низкие затраты на строительство за счет заводского изготовления.Мы упоминали, что на них приятно смотреть?

Они легкие и очень прочные, с превосходными акустическими, противопожарными, сейсмическими и тепловыми характеристиками.Панели CLT производятся путем объединения слоев деревянных досок, которые уложены в чередующихся направлениях, затем скреплены структурным клеем и, наконец, спрессованы вместе, образуя сплошную прямоугольную панель. CLT быстро и легко устанавливаются, а поскольку они спроектированы и изготовлены вне строительной площадки, они не образуют отходов на стройплощадке. В качестве альтернативы традиционному бетону и стали CLT являются экологически чистыми, предлагают повышенную гибкость конструкции, обеспечивают лучшую теплоизоляцию и более низкие затраты на строительство за счет заводского изготовления.Мы упоминали, что на них приятно смотреть?

Клееный брус (NLT)

Брус, клееный гвоздями (NLT). NLT существует уже более века и раньше назывался тяжелой древесиной или настилом мельниц. Чтобы создать NLT, вы просто складываете слои размерной древесины подряд и скрепляете их гвоздями или шурупами. NLT обычно используется в полах и крышах как эффективная замена бетонным плитам и стальному настилу, с дополнительным преимуществом создания уникального внешнего вида древесины.В то время как CLT является новой технологией в Северной Америке и не всегда полностью понимается строительными инспекторами, NLT хорошо работает для простых пролетов — к тому же он дешевле и твердо принят в строительных нормах. Обратная сторона? Ваша пила не обрадуется, если вам придется вырезать отверстия в панелях NLT.

NLT обычно используется в полах и крышах как эффективная замена бетонным плитам и стальному настилу, с дополнительным преимуществом создания уникального внешнего вида древесины.В то время как CLT является новой технологией в Северной Америке и не всегда полностью понимается строительными инспекторами, NLT хорошо работает для простых пролетов — к тому же он дешевле и твердо принят в строительных нормах. Обратная сторона? Ваша пила не обрадуется, если вам придется вырезать отверстия в панелях NLT.

Брус клееный (DLT) (без клея и без гвоздей)

Брус клееный дюбель (DLT). То же, что и NLT, за исключением того, что вместо клея или гвоздей для крепления пиломатериалов используются деревянные дюбели.Основным преимуществом является отсутствие выделения газов из клея.

(В этом подкасте журнала Architect Magazine вы узнаете, какая древесина из клееного бруса позаимствована из деревянных каркасов)Так зачем использовать Mass Timber?

Помимо низкоуглеродной альтернативы традиционной строительной технологии, деревянные интерьеры в массовых деревянных зданиях теплее, чем другие материалы, и намного эстетичнее, чем бетон и сталь. Люди их любят и буквально хотят обнять деревянные интерьеры.Это потому, что до сих пор нет другого строительного материала, более теплого и уютного, чем дерево. Помимо успокаивающего психологического эффекта от жизни в деревянном доме, есть и физиологические преимущества: дома действительно пахнут деревом, обычно сосной и елью.

Люди их любят и буквально хотят обнять деревянные интерьеры.Это потому, что до сих пор нет другого строительного материала, более теплого и уютного, чем дерево. Помимо успокаивающего психологического эффекта от жизни в деревянном доме, есть и физиологические преимущества: дома действительно пахнут деревом, обычно сосной и елью.

Последняя причина может убедить вас рассмотреть CLT — экономическое обоснование — девелоперы и строители, использующие массовую древесину, привлекают много внимания.

Если вы действительно вдохновляетесь деревянными зданиями, мы рекомендуем посмотреть TedTalk Майкла Грина на тему «Почему мы должны строить деревянные небоскребы»

Дерево — наиболее технологически продвинутый материал, из которого я могу строить. –Michael Green

–Michael GreenCarolina Timberworks с гордостью разрабатывает, производит и устанавливает деревянные каркасы, клееные бруски и панели CLT в любой точке Соединенных Штатов.

Запросы

Хотите узнать, как здания могут быть частью решения проблемы изменения климата? Прочтите наш обзор книги Брюса Кинга «Новая углеродная архитектура».

Клееный брус | переплет

Продукция binderholz — поставщик полного спектра клееной продукции. Его основная компетенция — производство балок прямой и специальной формы. Клееный брус состоит как минимум из трех деревянных ламелей, приклеенных параллельно волокнам.Благодаря сортировке по прочности и гомогенизации деревянных ламелей достигается высокая несущая способность по сравнению с обычными строительными лесоматериалами. Высокая несущая способность, стабильность размеров, разнообразие продуктов и отличное качество поверхности позволяют использовать широкий спектр возможностей в строительстве.

Преимущества

несложный | быстро | свет | стабильный

- несущая способность

- стабильность размеров

- короткое время строительства

- низкий вес

- высокое качество поверхности

- высокий уровень заводского изготовления

- большое разнообразие форм

- небольшие размеры компонентов с высокими уровнями прочности

- архитектурно-строительная универсальность

Клееный брус GLT стандарт

Клееный брус изготавливается стандартно, любой длины, размера, класса прочности и качества поверхности в зависимости от требований заказчика.Благодаря устойчивому развитию завода в Йенбахе в последние годы, прежде всего в производительности, доходности и качестве в сочетании с интеллектуальными ИТ и программными решениями, предприятие стало лидером в области затрат и технологий в отрасли производства клееной древесины. Время обработки заказа, независимо от разнообразия размеров, составляет не более 8 часов от первого этапа производства шипового соединения до погрузки. На заводе 3 за этим процессом наблюдает только один сотрудник с помощью 40 мониторов с большим экраном.

Для всех завершенных упаковок GLT был построен автоматический стеллажный склад, в котором одновременно можно хранить до 850 отдельных упаковок или 2 000 м³ упаковок GLT. Процесс хранения и извлечения упаковок из хранилища полностью автоматизирован с использованием специально разработанной программы управления складом, без которой быстрая, безошибочная и безаварийная обработка была бы невозможна. Еще одна новинка заключается в том, что мы по возможности предварительно загружаем все грузы в полосе погрузки. Таким образом, при трехсменном режиме работы на двух погрузочных площадках предварительно загружается до 35 грузовых автомобилей в день.

Элементы потолка Glulam GLT

Благодаря высокой степени заводской готовности наши потолочные элементы из клееного бруса GLT можно укладывать в кратчайшие сроки на необработанные потолки, по которым можно сразу пройти. Нижняя сторона потолочных элементов также может быть изготовлена с видимым качеством по запросу. Элементы оптимально защищены от повреждений при транспортировке и обращении с помощью специальной упаковки. Наши современные производственные мощности теперь также предлагают эти элементы с шлифованной поверхностью .Кроме того, теперь мы можем поставлять также подходящие трехслойные панели из массивной древесины в качестве соединительных панелей для нашего потолка с фальцем. Кроме того, новая онлайн-система обработки позволяет оптимизировать время доставки после выпуска чертежа на одном листе. Наш клееный брус можно использовать не только для потолков, но и в качестве стенового и кровельного элемента.

Glulam GLT потолочные элементы

Фирменные блюда из клееного бруса GLT

Специальные компоненты из клееного бруса — это балки с размерами, выходящими за рамки стандартных размеров, но также с такими формами, как балки скатной крыши, наклонные балки с прямыми нижними кордами, изогнутые балки и произвольные формы.Они доступны исключительно по запросу.

видео

Информационный материал

Glulam

Glulam GLT Потолочные элементы

Массив дерева для строительства | KVH®

Контакт

Хотите узнать больше? Свяжитесь с нами напрямую по телефону +43 5244 601.

По запросу мы с радостью вышлем вам более подробный информационный материал. Пожалуйста, заполните форму.Все поля, отмеченные *, являются обязательными.

Данные из контактной формы отправляются в различные отделы компаний binderholz для обработки вашего запроса. Узнайте больше о нашей защите данных здесь.

Руководство архитектора по адресу: Клееный брус

Найдите идеальный клееный брус для вашего следующего проекта на новой торговой площадке Architizer для строительных материалов: Щелкните здесь для получения дополнительной информации . Вы производитель клееного бруса и хотите наладить контакт с архитекторами? Щелкните здесь.

В последние годы архитекторы по всему миру заявили, что клееный брус является высокотехнологичным строительным материалом будущего, которому мы все должны уделять много внимания. По мере того, как сталь и бетон постепенно отходят на второй план из-за их высоких экологических издержек, деревянная архитектура — всех форм и размеров — поднимается на захватывающие новые высоты.

По словам Майкла Грина в его освещающем выступлении Ted Talk «Почему мы должны строить деревянные небоскребы»: «Мы находимся в начале революции, я надеюсь, в том, как мы строим, потому что это первый новый способ построить небоскреб за последние 100 лет. лет или больше.Но проблема состоит в том, чтобы изменить восприятие обществом возможностей, и это огромная проблема. По правде говоря, инженерия — самая простая часть этого ».

Поиск производителей клееного бруса

Музей деревянного моста Юсухара, Kengo Kuma and Associates

Клееный брус

Клееный брус: Клееный брус — это многослойная древесина, которую часто называют прочностью, красотой и надежностью. Материал состоит из нескольких слоев структурной древесины, которые были склеены вместе с помощью клея, чтобы сформировать более крупный, потенциально огромный кусок дерева.Достижения в строительстве с использованием этого материала резко изменили масштабы архитектурных возможностей использования древесины.

Художественный музей Аспена, архитектурное бюро Shigeru Ban Architects

Клееный брус часто выступает в качестве жизнеспособной альтернативы конструкционному бетону и стали. По сравнению с бетоном и сталью, клееный брус может создавать более легкую структуру с меньшим углеродным следом, который намного прочнее, чем фунт за фунт. Из клееного бруса могут быть сформированы различные структурные компоненты, включая параллельные балки, предварительно выгнутые балки, наклонные балки, изогнутые балки, пролетные балки и фермы.Возможности дизайна практически безграничны.

Smile от Alison Brooks Architects Ltd была изготовлена из 12 панелей CLT из тюльпанового дерева промышленного размера компанией Züblin-Timber в Германии.

Клееный брус (CLT) : CLT — еще одна популярная форма клееной конструкционной древесины, которая обладает многими из тех же превосходных характеристик. Согласно StructureCraft, «панели из поперечно-ламинированной древесины (CLT) формируются путем укладки и склеивания последовательных перпендикулярных слоев древесины.Затем многослойные стопки прессуются в больших гидравлических или вакуумных прессах, чтобы сформировать взаимосвязанную панель ».

Santo CLT Office компании Junichi Kato and Associates использует CLT как конструкционный, так и отделочный материал.

Количество слоев в панели обычно составляет от трех до семи, хотя они могут значительно превышать это число. Панели CLT могут легко включать проемы для окон и дверей, а также трассы для электрических и механических систем, прежде чем они будут отправлены на место.

Музей деревянного моста Юсухара, Kengo Kuma and Associates

Эстетика

Профили: Используя клееный брус, можно получить все, от простых арочных форм до впечатляющих конфигураций с очень малыми радиусами. Изогнутый клееный брус изготавливается путем сгибания ламинированных плит перед их склеиванием с помощью клея, зажимом и отверждением.

Размер: Одним из самых больших преимуществ клееного бруса является то, что его можно производить самых разных размеров.Сверхширокие балки можно изготавливать, укладывая доски разной ширины бок о бок и переворачивая каждый слой так, чтобы было перекрытие и не было прямого вертикального стыка.

По данным StructureCraft и Structural Timber Association, длина клееных панелей ограничена только производственными и транспортными ограничениями. Теоретически клееные панели могут охватывать любую вообразимую длину, и на сегодняшний день площади крыш, превышающие 100 000 квадратных метров, были построены с использованием клееного каркаса.

Художественный музей Аспена, архитектурное бюро Shigeru Ban Architects

Класс древесины: Стандарт ANSI A190.1 — стандарт APA для изделий из дерева — устанавливает признанные на национальном уровне требования к производству и сертификации конструкционного клееного бруса. Эти стандарты предусматривают четыре степени внешнего вида для клееной продукции: каркасный, промышленный, архитектурный и премиум-класса.

Клееный брус для облицовки и промышленного класса обычно используется в скрытых областях, которые не видны публике.Когда клееный брус используется в качестве фасадного материала или открытого элемента, настоятельно рекомендуется использовать клееный брус архитектурного качества. Клееный брус высшего сорта обычно доступен только по индивидуальным заказам и используется в тех случаях, когда ожидается высокий трафик. Клееный брус премиум-класса обеспечивает исключительно качественную и гладкую поверхность.

Поиск производителей клееного бруса

Основным строением фабрики пассивных домов BC, созданной архитектурой Хемсворта, является столб и балка из клееной ели Дугласа со стенами из поперечно-клееных деревянных панелей из массива дерева.Все эти материалы были произведены Structurlam в Британской Колумбии.

Породы древесины: Для производства клееной древесины подходят самые разные породы. Некоторые из наиболее распространенных типов включают SPF (ель-сосна-пихта), пихта Дугласа, лиственница и аляскинский кедр. Реже используются лиственные породы, такие как дуб и сладкий каштан. Одним из преимуществ клееного бруса является то, что производители могут использовать небольшие куски дерева, которые в противном случае пошли бы прахом.

Церковь Алгарда, автор LINK arkitektur

Производительность

Акустические характеристики: Сама по себе древесина пропускает большую часть звука и не особенно хорошо его поглощает.Однако древесина отлично работает в сочетании с пористым звукопоглощающим материалом. Для получения дополнительной информации см. Как указать: акустические панели.

Области применения: Клееный брус обычно применяется для полов, крыш, стен, стен со сдвигом и сердцевины. Благодаря своей несущей способности материала клееный брус подходит для вертикального и горизонтального монтажа.

Центр инноваций и дизайна древесины компании MGA | Michael Green Architecture включает в себя простую, «сухую» структуру из интегрированных в систему напольных панелей CLT, клееных колонн и балок, а также массивных деревянных стен.

Время строительства: По сравнению с бетонными и стальными конструкциями, проекты из клееного бруса могут быть установлены в гораздо более короткие периоды времени, поскольку все материалы прибывают на место предварительно изготовленными в сухом состоянии. Это также означает, что они требуют меньше места для хранения и могут быть доставлены точно в срок, что может оказаться очень важным в густонаселенных городских районах. В среднем клееный брус укладывается в три раза быстрее, чем монолитный.

Клееный брус обугленный; Изображение через Росборо

Огнестойкость: Несмотря на то, что деревянные каркасные конструкции постоянно проверяются на огнестойкость, тщательные испытания неоднократно подтверждали, что клееный брус обеспечивает отличную огнестойкость благодаря своим характеристикам обугливания.По словам Вудерры, после 30 раз воздействия огня будет повреждено только около ¾ дюйма клееного бруса, в то время как стальная конструкция рухнет при тех же обстоятельствах.

Как отмечается в Popular Science, «Сталь уязвима для плавления в огне, скручивания и деформации от жары. Древесина же обугливается снаружи, но пламя не проникает сквозь ее сердцевину. После того, как огонь утихнет, деревянная балка останется стоять ».

График, отражающий воздействие дерева, стали и бетона на окружающую среду; Изображение предоставлено Structurlam от Dovetail Partners с использованием эко-калькулятора Athena (2014)

Устойчивое развитие: По словам Майкла Грина в его выступлении на Ted Talk «Почему мы должны строить деревянные небоскребы», на сталь приходится 3% выбросов парниковых газов, производимых человеком, а на бетон — 5%, что в сумме составляет 8% ежегодно.В то же время дерево — единственный материал, из которого могут строить архитекторы, выращенные благодаря силе солнца.

Рассмотрение воздействия клееного бруса как строительного материала на окружающую среду обычно следует по двум основным направлениям: его способность сокращать выбросы углерода в процессе производства и, что особенно важно, обеспечивать хранение углекислого газа после завершения строительства и эксплуатации.

Согласно исследованию 2014 года, опубликованному в Journal of Sustainable Forestry, до 31% глобальных выбросов углекислого газа можно было бы избежать, построив строительство из дерева, а не из стали и бетона.Кроме того, здания с деревянным каркасом могут фактически связывать углекислый газ, что позволяет им служить поглотителями углерода на протяжении всей своей жизни. В частности, при использовании в зданиях 1 кубический метр древесины может улавливать 1 тонну углекислого газа.

Многоцелевой зал Gammel Hellerup Gymnasium от BIG — Bjarke Ingels Group

Тепловые свойства: Клееный брус обладает замечательными тепловыми свойствами, которые помогают предотвратить образование тепловых мостиков и способствуют эффективному монтажу ограждающих конструкций здания.Дополнительные изоляционные материалы также можно соединить с клееным клеем; это обычно происходит на этапах строительства после изготовления.

Примеры из практики

5 великолепных клееных конструкций от Shigeru Ban Architects

Шигеру Бан — архитектор, лауреат Притцкеровской премии, зарекомендовавший себя как бесспорный мастер нетрадиционных материалов. Его завершенные проекты — от музея, построенного из переработанных транспортных контейнеров, до собора, построенного из картонных трубок и переработанного пластика, — выглядят не как единое портфолио, а скорее как серия экспериментов, постоянный поиск новых, более экологичных способов строительства. .В последние годы эти поиски привели Сигеру Бан к материалу, известному как клееный брус. Благодаря этому чудесному материалу Бан смог объединить свою страсть к инновациям с умением работать, создавая замысловатые конструкции, которые раздвигают границы экологичного дизайна.

Горный ресторан Björk от Murman arkitekter AB

Инженерная древесина: определение клееного бруса для каждой архитектурной типологии

Клееные балки и колонны бывают разных форм и размеров.Поскольку они являются однородными, стабильными и предсказуемыми, встраивание клееного бруса в здание не только экономически выгодно, но и позволяет создавать открытые пространства, которые было бы трудно достичь с помощью обычных деревянных рам. Эта коллекция проектов показывает, как этот конструкционный материал может быть использован для самых разных типов зданий, от домов и офисов до церквей и учебных заведений.

Поиск производителей клееного бруса

Найдите идеальный клееный брус на новой торговой площадке Architizer для строительных товаров. Нажмите здесь, чтобы зарегистрироваться . Вы производитель клееного бруса и хотите наладить контакт с архитекторами? Щелкните здесь.

Брус клееный, производство и продажа

Мы производим клееный брус из высококачественной древесины на немецком оборудовании более 20 лет.

«Промстройлес»

Цены на клееный брус «Промстройлес»

Стеновой клееный брус (массив)

| № | Имя | Толщина.B, мм | Высота H, мм | Длина L, м | Порода | Цена, руб. / М 3 | Влажность,% |