Производство очков: Изготовление очков по рецепту в Москве в сети салонов Оптик сити

Этапы производства очков

Очки — это отличный способ коррекции зрения. Не всегда нужную модель этих изделий можно приобрести в магазине, часто бывает так, что интересующий вариант можно только сделать на заказ. Но как долго происходит его изготовление и какие этапы оно проходит? Расскажем более подробно в этом материале.

Начнем с того, что по желанию пользователя изготовить могут как коррекционную очковую оптику, так и солнцезащитную. Для начала более подробно рассмотрим производство первых моделей. В настоящее время изготовление очков для улучшения зрения осуществляется в двух основных направлениях:

- производство простых вариантов;

- производство сложных по своей структуре очков.

Под сложными изделиями понимаются в первую очередь следующие варианты:

- бифокальные, астигматические и прогрессивные линзы;

- линзы, превышающие 7 диоптрий.

Достаточно часто помимо изготовления очковой оптики подразумевается ряд дополнительных задач:

- окраска стекол полимерного типа;

- подкрутка винтов на нужный уровень;

- полировка края минеральных и полимерных стекол;

- ультразвуковая чистка очков и т.

д.

д.

Далее происходит непосредственное изготовление очков, которое делится на несколько этапов:

- Подбор оправы. Она подбирается по вкусу и желанию заказчика. Далее мастер достает из понравившейся оправы фальш-линзы и устанавливает их на точильный прибор, который, в свою очередь, «запоминает» их форму и размер. Они устанавливаются на заводе в оправы. По ним мастер вытачивает стекла, которые непосредственно будут стоять в Ваших изделиях.

- Подбор линз. Они могут быть как собирающими, так и рассеивающими. Пациентам с близорукостью подойдет отрицательная рассеивающая линза, а людям с дальнозоркостью, наоборот, собирающая. Этот этап в производстве средств очковой коррекции по понятным причинам является самым ответственным.

- Обработка. После того, как стекла с нужными диоптриями выбраны, их нужно отправить в обточку. Далее края очковой оптики обрабатываются для того, чтобы они крепче сидели в оправе.

- Сборка. После всей работы мастер вставляет линзы в оправу, и очки готовы.

Также стоит заметить, что изготовление простых моделей занимает не более суток. Более сложные варианты могут изготавливаться дольше. Если говорить о производстве солнцезащитных моделей, то они проходят те же этапы, что и коррекционные, но с одним отличием — для них используются обычные стекла, только без диоптрий. Но, если заказчику требуется вариант с диоптриями, то их также можно изготовить. Далее стекла изделий окрашиваются в необходимый цвет. Окрашивание может быть как однотонным, так и градиентным, т. е. с переходом цвета от темного к прозрачному.

Теперь Вы знаете, как происходит производство средств очковой коррекции, и как долго оно длится. Сделать на заказ конкретную модель можно в салоне оптики или специализированном магазине.

Команда MagazinLinz.ru

Sover – производство очков | Очки.net

Компания Sover основана в 1962 году как семейное предприятие семьи Канниччи (Cannicci). Сегодня она входит в десятку крупнейших оптических фирм Италии. Предприятие расположено в районе Беллуно, центре итальянской оптической промышленности. В составе Sover есть собственные дизайнерский и маркетинговый отделы. В день компания производит 3000 очков. На ее предприятиях и в коммерческих структурах работают около 300 человек.

Предприятие расположено в районе Беллуно, центре итальянской оптической промышленности. В составе Sover есть собственные дизайнерский и маркетинговый отделы. В день компания производит 3000 очков. На ее предприятиях и в коммерческих структурах работают около 300 человек.

Во главе фирмы стоит Паоло Канниччи (Paolo Cannicci), который хорошо знаком с производством очков, является одной из самых заметных фигур итальянского и мирового оптического рынка. Достаточно сказать, что в свое время он был президентом крупнейшей мировой оптической выставки MIDO и Ассоциации итальянских производителей очковой оптики (Associazione Nazionale Fabbricanti Articoli Ottici, ANFAO), а сейчас является вице-президентом последней.

В структуру Sover входят производственные площади в Италии, разветвленная сеть точек продаж в Италии, несколько филиалов и совместных предприятий в странах Европы и сеть магазинов оптики в Румынии. Сегодня продукция Sover представлена в 70 странах, где ее продвижением занимаются эффективно работающие дистрибьюторы, крупные оптические сети.

Компания специализируется на производстве и продаже изделий средней и высокой ценовой категории и класса люкс. Ее основные линии: Alviero Martini 1а Classe, Mariella Burani, Baldinini и Kiton. Они, безусловно, входят в число самых престижных товаров «made in Italy», а домашняя коллекция Sover удовлетворяет покупательский спрос на товары средней ценовой категории.

Одно из основных направлений, на которых специализируется Sover, – это использование в различных моделях очков натуральной кожи – естественного природного материала.

Новинкой последних месяцев от компании стала коллекция Kiton, носящая название одного из ведущих модных брендов на рынке дорогой одежды для мужчин. Следуя модным тенденциям и опираясь на традиции высокого качества своей работы, компания Sover создала коллекцию эксклюзивных, подчеркивающих индивидуальность очков, в которых прекрасно сочетаются форма, материал и цвет. В производстве моделей используются такие материалы, как титан, золото, а также минеральные линзы высочайшего качества.

Источник «Веко 6, 2009»

Как в Москве делают очки: репортаж с производства «Айкрафт»

Навигатор показывает, что компания «Айкрафт» находится совсем рядом с метро «Тульская». Всего одна остановка от Кольцевой, почти центр, добраться несложно. Однако, выйдя из метро, немного дезориентируешься в пространстве. Какое-то время ходишь среди парковок, устроенных по неровным периметрам управления Росреестра и Арбитражного суда. Потом пересекаешь под мостом линию Третьего транспортного кольца и оказываешься перед новым аккуратным забором. За ним — ухоженная территория и здание главного офиса, производственной лаборатории и склада компании по производству очков «Айкрафт».

В этом комплексе зданий компания работает уже три года, переехав сюда из бизнес-парка «Румянцево». Производство тогда стабильно росло, было принято решение расширяться. Владельцы купили место «с запасом», потому что есть планы расти и дальше, плюс хотелось остаться в Москве, здесь хорошие условия для работы.

Владельцы купили место «с запасом», потому что есть планы расти и дальше, плюс хотелось остаться в Москве, здесь хорошие условия для работы.

«Только в 2020 году в Москве произведено свыше 320 тыс. пар очков, это в два раза больше, чем в 2019 году. Объем экспорта оптики столичных предприятий по итогам прошлого года составил 10,45 млн долларов США. Таких результатов удалось добиться в том числе и благодаря благоприятным условиям, созданным в городе для производителей медицинских изделий. Согласно отчету fDi Benchmark Services — исследовательского подразделения британской деловой газеты The Financial Times, Москва занимает 4-е место в категории, описывающей соотношение цены запуска производства медизделий и качества выпускаемой продукции среди 15 ведущих городов мира. Нас обошли только Шанхай и Мехико, а также Нью-Йорк. При этом российская столица оставила позади Токио, Сингапур, Чикаго… Исследование складывается из множества факторов, влияющих на индустрию, от стоимости создания бизнеса до скорости взаимодействия города с инвесторами», — отмечает руководитель департамента инвестиционной и промышленной политики города Москвы Александр Прохоров.

От производственного сооружения неопределенного стиля, характерного для тех, что были построены в 1990-е в районе «Тульской», не ожидаешь ничего интересного. Однако, попав внутрь, искренне удивляешься. Окна в пол, много света, очень чисто. Зона от входа до дверей лаборатории довольно просторная, в стиле, близком к скандинавскому, есть столики со стульями и диванами, где можно отдохнуть и поесть. Все это выглядит так мило и уютно, что совсем не верится — в пяти метрах отсюда находится одно из крупнейших в России производств очков.

Но даже когда попадаешь в саму лабораторию, тоже не очень верится. Всю линию легко охватить одним взглядом. Да и сотрудников не так чтобы много.

Директор по производству Алексей Должиков, который проводит для нас экскурсию по лаборатории, для начала что-то выключает, от этого уровень шума в помещении становится значительно ниже.

«Вообще у нас регулярно проходит аттестация рабочего места, — поясняет он. — Освещение, воздух, шум, даже качество стула, на котором сидит сотрудник, все должно соответствовать нормам. Особенно следим за качеством воздуха. Некоторые сложные линзы мы обтачиваем вручную на специальном станке. При такой обточке мельчайшие частицы пластика удаляются водой и скапливаются в специальных очистных боксах. Но, во-первых, он не опасен, во-вторых, его не так много, чтобы это было критичным».

Особенно следим за качеством воздуха. Некоторые сложные линзы мы обтачиваем вручную на специальном станке. При такой обточке мельчайшие частицы пластика удаляются водой и скапливаются в специальных очистных боксах. Но, во-первых, он не опасен, во-вторых, его не так много, чтобы это было критичным».

Обточка линз вручную на «Айкрафте» выполняется в исключительных случаях, когда поступил заказ на очки со сложными параметрами линз. Основная доля (90–95%) продукции производится на роботизированном комплексе, аналогов которому нет ни в Москве, ни в России.

«В некоторых компаниях, знаю, есть подобные станки — один, два. У нас — четыре. Но даже не в станках и не в их количестве дело, а в уровне автоматизации процесса, в который вовлечены наши магазины по всей стране (в сети “Айкрафт” около 500 магазинов). То есть когда клиент покупает очки в одном из наших салонов, будь он в Калининграде или Южно-Сахалинске, в момент, когда он оплачивает чек, вся информация о заказе уже поступила сюда. Загрузилась соответствующая программа, в зале комплектации уже готов лоток с нужными линзами и оправой, который выйдет на производственную линию раньше, чем покупатель выйдет из салона», — рассказывает Должиков.

Загрузилась соответствующая программа, в зале комплектации уже готов лоток с нужными линзами и оправой, который выйдет на производственную линию раньше, чем покупатель выйдет из салона», — рассказывает Должиков.

По словам Алексея Должикова, время от поступления заказа до получения готовых очков занимает примерно час-полтора. Наверное, человек, заказавший очки, еще не дошел из магазина до дома, а его очки уже лежат на складе в лотке и ждут отправки в салон.

«У нас также есть уникальная станция — автоматизированная система определения параметров линз: сферы, астигматики, поляризации, соответствие линзы заказу. Таких станций точно нет ни у кого в Москве. После сканирования штрихкода с заказа станция определяет, в какой робот необходимо отправить заготовку. В самом роботе еще раз считывается штрихкод и загружается непосредственно форма оправы. За 55 секунд робот с предельной точностью обтачивает линзы. При ручной обточке процесс занимает минимум десять минут — зависит от квалификации мастера», — говорит Должиков.

С линии заказ поступает на участок сборки. Здесь работают живые люди, без ручного труда все же не обойтись. По словам Должикова, в компании просчитывали максимальную роботизацию производства, но с удивлением обнаружили, что какие-то операции на станке делаются гораздо медленнее, чем вручную. Поэтому сборка и конечная проверка качества — ответственность сотрудников.

Мастер получает лоток с готовыми линзами и оправой. Первое, что он делает — демонтирует фальшлинзы из оправы. Если это пластиковая оправа, то она разогревается, чтобы при установке линзы не было сколов, да и сама оправа не сломалась. С линзы вручную снимается фаска — острый край, который остается после обточки. После этого мастер вставляет линзу в уже размягченную пластиковую оправу и опускает в воду для остывания. Идет усадка, пластик плотно обжимает линзу. Если оправа металлическая, ее аккуратно разбирают, вставляют линзы и снова собирают. Очки готовы. Осталась работа, в основном касающаяся проверки качества. Это займет больше времени, чем само производство очков. Сначала мастер проверяет заушники, потом выправку: оправа должна лежать на четырех точках при ее перевороте на 180 градусов тоже на четырех точках. Теперь мастер отправляет очки в отдел технического контроля (ОТК), где их проверят на сколы, царапины на линзах, повреждения на оправе, а также пантоскопический угол — это угол наклона линз относительно наушников.

Это займет больше времени, чем само производство очков. Сначала мастер проверяет заушники, потом выправку: оправа должна лежать на четырех точках при ее перевороте на 180 градусов тоже на четырех точках. Теперь мастер отправляет очки в отдел технического контроля (ОТК), где их проверят на сколы, царапины на линзах, повреждения на оправе, а также пантоскопический угол — это угол наклона линз относительно наушников.

Напротив зоны, где работают мастера, к потолку подвешено электронное табло наподобие тех, что висят в аэропортах с информацией о прибывающих и убывающих рейсах. Здесь, конечно, никаких самолетов и рейсов, а данные о том, сколько заказов исполнил каждый сотрудник. В режиме реального времени. Работа в компании сдельная: сколько сделал, столько заработал. Некрасиво считать чужие деньги, но все же было интересно узнать, как примерно ценится сейчас ручной труд. К 11 утра мастера с начала рабочего дня собрали по 30–40 заказов. За смену сборщик очков собирает около 200–250 заказов, в среднем в месяц мастер отрабатывает 15–16 смен. Средний доход мастера выше, чем в аналогичных компаниях в этой сфере. Компания ценит опытных сотрудников и стимулирует к работе выплатами за стаж. Чем больше мастер отработал в компании, тем больше выплата.

Средний доход мастера выше, чем в аналогичных компаниях в этой сфере. Компания ценит опытных сотрудников и стимулирует к работе выплатами за стаж. Чем больше мастер отработал в компании, тем больше выплата.

Ручной труд в «Айкрафте» также используется, когда необходимо изготовить сложные заказы с использованием рецептурных линз.

«Есть массовый спрос на линзы, с которыми мы постоянно работаем, и такие заказы изготавливаются очень быстро. Но примерно для 15% заказов требуются сложные рецептурные линзы, например очень толстые или сложные астигматические. Очки по сложному рецепту дольше ждать, они дороже по себестоимости, но для “Айкрафта” очень важно, чтобы мы могли произвести очки любой сложности. Сырье для таких линз мы специально заказываем в Японии, после чего изготавливаем шаблоны линз на заводе. Пока такие шаблоны обрабатываются вручную. В соответствии с планами развития производства “Айкрафт” планирует установить дополнительную автоматизированную линию по производству таких рецептурных линз в ближайшее время», — добавляет Должиков. Он уверен, что ручной труд в производстве очков будет еще долго востребован. Хороший мастер по работе с оптикой всегда будет в цене и найдет работу.

Он уверен, что ручной труд в производстве очков будет еще долго востребован. Хороший мастер по работе с оптикой всегда будет в цене и найдет работу.

В производственной лаборатории «Айкрафта» используют пластиковые линзы. Хотя история компании начиналась с производства очков со стеклянными линзами на небольших станках в салонах оптики. Но с переходом на массовое производство от стекла отказались. Основная причина, не поверите, экологическая. Стеклянную пыль, которая образуется при обточке линзы, очень сложно утилизировать.

«Стекло обтачивают алмазными кругами, от чего образуется мельчайшая стеклянная пыль. На переработку ее не принимают, в канализацию не спустишь, утилизировать сложно и дорого, просто так ее не выбросишь, это ведь стекло. Оно опасно. В станках, где обтачиваются линзы, отходы от пластика собираются специальной вакуумной машиной. Она откачивает воздух из станков, потом воздух фильтруется и подается обратно в лабораторию, а пластиковая пыль и осколки собираются в накопитель. Такой пластик охотно забирают организации, занимающиеся вторсырьем, они отправляют его на переработку», — делится опытом Должиков.

Такой пластик охотно забирают организации, занимающиеся вторсырьем, они отправляют его на переработку», — делится опытом Должиков.

Для компании это было одним из решающих моментов, помимо того что с пластиком работать проще и дешевле. По мнению Должикова, пластик удобнее и для потребителя тем, что он легкий, дешевый и по своим свойствам не уступает стеклу.

Когда очки готовы, прошли проверку ОТК, они поступают на склад. Согласно штрихкоду на том самом лотке, в котором заготовка, еще не ставшая очками, выгружалась на линию, сотрудник склада считывает информацию, куда отправятся эти очки. Он отправляет их на нужную полку нужного стеллажа, откуда их заберут для доставки в нужный салон. На всех этапах движения очков в автоматизированной системе компании ставятся отметки, где сейчас находится товар. То есть буквально все процессы отслеживаются до момента получения покупателем своего заказа.

О сложностях бизнеса в период пандемии и планах компании рассказывает совладелец «Айкрафта» Вячеслав Валынкин: «Во время пандемии COVID-19 обороты компании упали. На неделю производство было остановлено. Но когда власти разрешили продолжить работу, месяц за месяцем показатели стали расти и сейчас достигли доковидного уровня.

На неделю производство было остановлено. Но когда власти разрешили продолжить работу, месяц за месяцем показатели стали расти и сейчас достигли доковидного уровня.

История “Айкрафта” началась почти двадцать лет назад с нескольких салонов оптики и небольших станков в самих салонах. Сейчас у нас свое производство — четыре станка-робота. В месяц мы изготавливаем 50–60 тыс. очков. До пандемии были планы расширять производство, наращивать объемы. Хотели довести число станков до восьми. Технически это несложно — линия собирается, как конструктор “Лего”. Привезли новые станки, поставили и продолжили работать. Но многое сейчас зависит от того, что происходит во всем мире с этой пандемией и карантинными мерами».

Фото: Даниил Овчинников

Где покупать очки? 6 российских марок с оптикой и солнцезащитными очками

В ожидании окончательного тепла и солнца изучаем локальные марки солнцезащитных очков. Кстати, у всех брендов из подборки можно также приобрести и оптику.

P.Y.E

Если летом спрашивать у прохожих в Петербурге, что за очки на них надеты, примерно каждый второй назовет марку P.Y.E. Современная оптика родом, собственно, из Санкт-Петербурга, два раза в год выпускает специальные коллекции, а в остальное время делает то, что получается у марки лучше всего: универсальные, но нескучные модели с комфортной посадкой. Раз в год бренд старается делать коллаборацию с кем‑то, кто близок ему по духу. Если будет возможность, посетите студии Pimp Your Eye в Москве или Петербурге — они максимально инстаграмбельные, а еще там можно проверить зрение.

Brevno

Марка из Красноярска с говорящим названием Brevno начинала в 2013 году с фактурных очков из дерева, которые сейчас стали ее ключевой моделью. Правда, теперь в каталоге можно также найти айтемы из переработанного пластика и смолы. Оправы производятся под заказ и небольшими партиями с минимальным количеством отходов, которые затем используются в следующих циклах производства или перерабатываются.

Подробности по теме

Главная покупка сезона — цепочка для очков (и для маски!)

Главная покупка сезона — цепочка для очков (и для маски!)Cultura

Cultura создает лаконичные модели, которые подойдут тем, кто не гонится за трендами, а выбирает вещи вне времени и надолго. В основе производства оправ лежит ручная работа. Главная деталь — итальянский ацетат: с помощью него создаются редкие тона оправ и кристально чистые блестящие формы. Некоторые оттенки представлены в единичных экземплярах, поэтому их можно найти только в магазинах в Москве и Петербурге.

Fakoshima

По заявлению самого бренда, их оправы помогают заглянуть в будущее: Fakoshima вдохновляется эстетикой киберпанка, компьютерными играми и японским аниме. Очки Fakoshima носит адепт авангардной моды Тильда Суинтон, а самый экстравагантный редактор современности Анна Делло Руссо использует их в журнальных съемках.

Harry Cooper

Harry Cooper предлагает принципиально новый формат покупки очков: линзы и сервис уже включены в стоимость — вам же нужно просто выбрать оправу. Что касается солнцезащитных моделей, там тоже все не так просто: их линзы имеют поляризацию, то есть они блокируют отраженные горизонтальные световые лучи и улучшают видимость. Таким образом вы видите картинку четче. Лучше всего Harry Cooper удаются модели в тонкой металлической оправе с цветными стеклами.

Spunky Studio

Оправы Spunky Studio экологичны, гипоаллергенны, изготавливаются из деревянных элементов или безопасного ацетата с имитацией дерева. Из интересного — у марки есть кастомизация линз. Эта услуга позволяет окрашивать линзы в различные оттенки, придавая цвету разную насыщенность.

Стоимость

От 4500 р.

Вышло солнце: какие очки в тренде?

Вышло солнце: какие очки в тренде?Срочное изготовление очков на заказ в Москве

Изготовление очков на заказ — быстрая помощь в подборе оправы и установка в нее линз любой сложности. Для людей, имеющих проблемы со зрением, утерянные или разбитые очки ухудшают качество жизни. Без них сложно работать, читать, некомфортно ходить по улицам. И чтобы вам не пришлось испытывать дискомфорт несколько дней, оптики сети PROSVET изготавливают очки за 1 день.

Оформив заказ у нас вы получаете:

- Линзы под любые требования и диагнозы — очки для коррекции близорукости, дальнозоркости, астигматизма и возрастной дальнозоркости

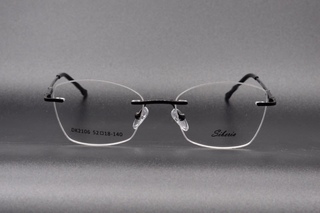

- Большой выбор детских, мужских и женских оправ. Всегда в наличии ободковые, полуободковые и безободковые. Модели из металла и пластмассы.

- Соблюдение сроков. Мы ценим ваше время, поэтому выполняем заказ за 1 день и не допускаем задержек

- Линзы и оправы сертифицированы и соответствуют медицинским нормативам.

Изготавливаем очки под любые нужды: спортивные (с сильным изгибом фронта), прогрессивные (с оптическими зонами для средних, дальних и близких дистанций), очки-хамелеоны, варианты с поляризацией, окрашенными линзами, модели для вождения.

Из чего складывается стоимость изготовления очков?

- Линзы. На стоимость влияет материал (стекло или пластик) и тип. Линзы могут быть с одним или несколькими фокусами, бифокальными, прогрессивными, офисными. Они гарантируют высокую четкость зрения. Вы можете выбрать поляризационные, фотохромные или варианты с мультипокрытием, которое защищает от царапин и грязи.

- Оправа. Цена изготовления очков для зрения зависит от ее материала, модели и бренда. Консультант поможем вам выбрать женские, детские, мужские оправы, варианты под форму лица, цветотип, стиль одежды.

- Работа мастера. Он изучает рецепт и бланк заказа, извлекает фальш-линзы, обтачивает новые на профессиональном оборудовании и устанавливает их в оправу.

Помимо изготовления очков на заказ в Москве в оптике PROSVET вы можете воспользоваться дополнительными услугами. Если повредились линзы, мы подберем новые под вашу оправу. Выполним их покраску (по образцу, градиент, биколор) или изменение формы.

Закажите звонок с помощью формы обратной связи, и консультант ответит на ваши вопрос!

Изготовление очков на заказ — быстрая помощь в подборе оправы и установка в нее линз любой сложности. Для людей, имеющих проблемы со зрением, утерянные или разбитые очки ухудшают качество жизни. Без них сложно работать, читать, некомфортно ходить по улицам. И чтобы вам не пришлось испытывать дискомфорт несколько дней, оптики сети PROSVET изготавливают очки за 1 день.

Оформив заказ у нас вы получаете:

- Линзы под любые требования и диагнозы — очки для коррекции близорукости, дальнозоркости, астигматизма и возрастной дальнозоркости

- Большой выбор детских, мужских и женских оправ. Всегда в наличии ободковые, полуободковые и безободковые. Модели из металла и пластмассы.

- Соблюдение сроков. Мы ценим ваше время, поэтому выполняем заказ за 1 день и не допускаем задержек

- Линзы и оправы сертифицированы и соответствуют медицинским нормативам.

Изготавливаем очки под любые нужды: спортивные (с сильным изгибом фронта), прогрессивные (с оптическими зонами для средних, дальних и близких дистанций), очки-хамелеоны, варианты с поляризацией, окрашенными линзами, модели для вождения.

Из чего складывается стоимость изготовления очков?

- Линзы. На стоимость влияет материал (стекло или пластик) и тип. Линзы могут быть с одним или несколькими фокусами, бифокальными, прогрессивными, офисными.

Они гарантируют высокую четкость зрения. Вы можете выбрать поляризационные, фотохромные или варианты с мультипокрытием, которое защищает от царапин и грязи.

Они гарантируют высокую четкость зрения. Вы можете выбрать поляризационные, фотохромные или варианты с мультипокрытием, которое защищает от царапин и грязи. - Оправа. Цена изготовления очков для зрения зависит от ее материала, модели и бренда. Консультант поможем вам выбрать женские, детские, мужские оправы, варианты под форму лица, цветотип, стиль одежды. В наличии популярные модели — «авиаторы», «вайфареры», «ленноны», «кошачий глаз», «бабочки», «панто», «клабмастеры».

- Работа мастера. Он изучает рецепт и бланк заказа, извлекает фальш-линзы, обтачивает новые на профессиональном оборудовании и устанавливает их в оправу.

Помимо изготовления очков на заказ в Москве в оптике PROSVET вы можете воспользоваться дополнительными услугами. Если повредились линзы, мы подберем новые под вашу оправу. Выполним их покраску (по образцу, градиент, биколор) или изменение формы.

Закажите звонок с помощью формы обратной связи, и консультант ответит на ваши вопрос!

Срочное изготовление очков за час в Санкт-Петербурге

Срочное изготовление очков в Санкт-Петербурге – когда удобство, а когда и необходимость.

Случайно разбитые или утерянные очки резко снижают качество жизни. Особенно это касается людей с серьезными проблемами зрения, которым без очков сложно работать, читать, свободно ходить по улицам. Идти заказывать очки, потом ждать минимум пару дней, выкраивать время, чтобы забрать новую пару – это все очень неудобно и мешает.

Решает проблему срочное изготовление очков за час в оптике. Если у вас есть рецепт, то вам не нужно проходить освидетельствование у врача (хотя лучше пройти в любом случае). Вы подбираете оправу, заказываете линзы, ждете прямо в салоне или в ближайшем кафе и получаете новые очки уже через час. Удобно, просто, без проблем.

Изготовление очков за час возможно в любом салоне сети «Невская оптика». На нашем складе есть достаточное количество линз под любые требования и диагнозы, так что задержек в работе не будет. Все линзы и оправы сертифицированы и произведены в соответствии с медицинскими нормативами. Выбрать подходящую оправу вы сможете в любом из наших салонов.

Как сделать очки за час

Салоны «Невской оптики» находятся во всех районах города. Добраться до любого из них можно на личном автомобиле, пешком или на общественном транспорте. В каждом салоне представлены разнообразные варианты оправ и можно сделать очки за час. Точное время работы и адреса салонов смотрите в соответствующем разделе сайта. Мы рекомендуем записаться на прием к специалистам салона немного заранее, чтобы вам не пришлось ждать в очереди.

Перед тем как начинать изготовление очков, необходимо пройти обследование у врача. Это лучше, чем носить очки с линзами, сделанными по неверным данным. Зрение со временем может ухудшаться и улучшаться, так что не стоит упускать возможность пройти дополнительную проверку.

После того как врач обследует вас. Он выпишет рецепт, согласно которому в мастерской будут изготовлены нужные очки. Мы можем предложить оправы для мужчин, женщин и детей, под разную форму лица и предпочтения. Линзы могут быть минеральные и органические, с различными показателями преломления. Минеральные линзы обладают высокой прочностью, защитой от бликования и ультрафиолета. Органические травмобезопасны, удобны в окрашивании, могут иметь любую форму, из этого материала изготавливают асферические линзы.

Минеральные линзы обладают высокой прочностью, защитой от бликования и ультрафиолета. Органические травмобезопасны, удобны в окрашивании, могут иметь любую форму, из этого материала изготавливают асферические линзы.

Возможность изготовления очков за 1 час зависит от вида линз (фокусного расстояния), пожалуйста, уточняйте наличие необходимой модели в выбранном магазине по телефону.

Наши салоны

Лицензирование деятельности по производству медицинской техники

|

Уведомление о начале осуществления отдельных видов предпринимательской деятельности. |

Положение о лицензировании деятельности по производству и техническому обслуживанию медицинской техники утвержденное постановлением Правительства РФ № 469 от 03.06.2013г. и содержавшее в перечне выполняемых работ производство медицинской техники вид работ (услуг) по изготовлению по индивидуальным заказам пациентов медицинской техники, к которой предъявляются специальные требования по назначению медицинских работников и которая предназначена исключительно для личного использования конкретным пациентом утратило силу с 1 января 2021г. в связи с принятием постановлением Правительства РФ №982 от 04.07.2020г.

в связи с принятием постановлением Правительства РФ №982 от 04.07.2020г.

Новое положение о лицензировании деятельности по производству и техническому обслуживанию медицинской техники утвержденное постановлением Правительства РФ №1445 от 15.09.2020г. вступило в силу с 1 января 2021г. и не содержит в составе лицензируемых видов деятельности в перечне выполняемых работ вида работ (услуг) по изготовлению по индивидуальным заказам пациентов медицинской техники, к которой предъявляются специальные требования по назначению медицинских работников и которая предназначена исключительно для личного использования конкретным пациентом.

Что нужно сделать для начала производства корригирующих очков по индивидуальным заказам на законных основаниях с 01 января 2021г.

Юридические лица или индивидуальные предприниматели в соответствии со статьей 8 Федерального закона от 26. 12.2008г. «О защите прав юридических лиц и индивидуальных предпринимателей при осуществлении государственного контроля (надзора) и муниципального контроля» обязаны подать Уведомление о начале осуществления отдельных видов предпринимательской деятельности в уполномоченный федеральный орган исполнительной власти – Росздравнадзор, до начала фактического выполнения работ или услуг. Уведомление подается в соответствии с Приложением №1 к Правилам предоставления уведомлений о начале осуществления отдельных видов деятельности и учета уведомлений, утвержденных постановлением Правительства РФ №584 от 16.07.2009г.

12.2008г. «О защите прав юридических лиц и индивидуальных предпринимателей при осуществлении государственного контроля (надзора) и муниципального контроля» обязаны подать Уведомление о начале осуществления отдельных видов предпринимательской деятельности в уполномоченный федеральный орган исполнительной власти – Росздравнадзор, до начала фактического выполнения работ или услуг. Уведомление подается в соответствии с Приложением №1 к Правилам предоставления уведомлений о начале осуществления отдельных видов деятельности и учета уведомлений, утвержденных постановлением Правительства РФ №584 от 16.07.2009г.

Форму Уведомления можно скачать на сайте www.roszdravnadzor.gov.ru далее в разделе «Медицинские изделия» далее «Уведомление о начале осуществления деятельности в сфере обращения медицинских изделий». Также Уведомление можно направить в электронной форме через Единый портал государственных услуг www.gosuslugi.ru

В Уведомление указывается название юридического лица или индивидуального предпринимателя, а также вид деятельности, вид работ (услуг) в соответствии с пунктом 87 Перечня работ и услуг из постановления Правительства РФ №584 от 16. 07.2009г.: «Изготовление медицинских изделий, к котором предъявляются специальные требования по назначению медицинских работников и которая предназначена исключительно для личного использования конкретным пациентом».

07.2009г.: «Изготовление медицинских изделий, к котором предъявляются специальные требования по назначению медицинских работников и которая предназначена исключительно для личного использования конкретным пациентом».

Требования для начала производства корригирующих очков по индивидуальным заказам на законных основаниях с 01 января 2021г.

Точные требования не известны, поэтому рекомендуем обеспечить следующие требования и нормы, принятые до вступления в силу новых изменения:

- До начала производства корригирующих очков необходимо подать Уведомление в Росздравнадзор.

- Медицинский оптик (сборщик очков) должен иметь любое техническое образование и действующее удостоверение о повышении квалификации по программе «Технология изготовления средств коррекции зрения» — 144 академических часа.

- Измерительное оборудование, диоптриметр и линейка, должны иметь действующий документ о метрологической поверки государственного образца и документ, подтверждающий право собственности на данное оборудование.

- Площадь оптической мастерской должна быть не менее 6 кв.м. на одного сборщика очков для соблюдения требований СанПин.

- Оптическая мастерская может располагаться только в нежилом помещении на основании документа о собственности или договора аренды помещения.

- Готовая продукция должна соответствовать требованиям ГОСТ-51193-2009 на очки корригирующие.

Производство очков: от брифинга до финиша

Производство очков: от брифинга до финиша | Очки MarcolinПроизводство: от инструктажа до финиша

Каждая пара очков — это уникальная история, состоящая из множества глав.

История, в которой так много разных профессионалов являются главными действующими лицами, которые знакомятся друг с другом своим опытом: лицензиары, дизайнеры Marcolin, отдел исследования материалов и отдел технических разработок и прототипов.

Прежде всего, это история, которая говорит о качестве, совершенстве и энтузиазме. Потому что от самой идеи до окончательной реализации все элементы детально прорабатываются для производства солнцезащитных очков, которыми восхищаются во всем мире.

На ранних творческих этапах разработки новой модели общая цель дизайнера Marcolin и лицензиара — черпать вдохновение из разных миров для создания передового результата, способного уловить самые современные тенденции и передать их в всегда инновационном способ.Мы смотрим на моду, архитектуру, дизайн и начинаем придумывать идеи.

Этап разработки чрезвычайно важен для достижения результата, отражающего культовый стиль и элементы бренда. Весь процесс происходит в тесном сотрудничестве между лицензиаром и командой дизайнеров Marcolin, которая разрабатывает различные возможные модели, а затем разрабатывает окончательный эскиз в соответствии со стилем бренда и визуальным языком. И тогда мы достигаем результата, который идеально выражает качество производства и развивает его с учетом врожденного модного призвания.

И тогда мы достигаем результата, который идеально выражает качество производства и развивает его с учетом врожденного модного призвания.

После создания эскиза начинается этап прототипирования. Для каждого нового продукта группа разработки прототипа создает физический объект, и таким образом создается первая коллекция кадров. Уже на этом этапе мастера работают с максимальной точностью и вниманием к деталям.Затем, после окончательного утверждения прототипов Марколином и лицензиаром, составляются подробные технические чертежи. Это руководители проекта, руководящие принципы фундаментального контроля качества на протяжении всего сертифицированного производственного процесса.

youtube.com/embed/qCOOLWIaMHs?disablekb=1&loop=1&modestbranding=1&rel=0&showinfo=0&color=white» type=»text/html»/>

Материалы, используемые в коллекциях, меняются, и дизайнеры и лицензиары ежегодно работают вместе над внедрением важных инноваций в этой области, всегда стремясь к высочайшему качеству.

Ацетатные листы имеют размер и толщину, которые варьируются в зависимости от конкретных потребностей каждой модели очков. Материалы, используемые для изготовления рам, варьируются от монеля до никеля и до стали.

Для получения необычных эффектов Marcolin использует специально подобранные и необычные материалы, такие как дерево, синтетический алмаз и кожа, из которых создаются элементы отделки. Линзы могут быть из CR39, нейлона или хрусталя. Они разрезаются и монтируются в специальном отделении, где доступен широкий диапазон цветов, толщин и вариантов отделки.

В секторе очков Marcolin может похвастаться тремя различными производственными процессами: металлической оправой, ацетатной оправой и элементами отделки. Каждый сектор оснащен высокоточными автоматами, 5-осевыми обрабатывающими центрами для фрезерования фасадов линз и компонентов, а также полуавтоматами. Мастерство специализированных мастеров усиливает это важное технологическое оборудование, и, благодаря своим знаниям, они гарантируют, что каждая деталь становится отличительным элементом производимых очков.

Производство очков состоит из шестидесяти различных этапов, и это работа умелых рук, чтобы гарантировать, что материалы и исполнение проходят контроль качества на каждом этапе производства.

Жизнь металлических рам начинается с сырья: простой металлической проволоки, которая принимает форму внутри специальной намоточной машины. Затем, на разных этапах, передняя часть приваривается вручную к другим металлическим компонентам, таким как обода, на которых держатся линзы, дужки и опоры, на которых размещаются носовые упоры. Оправа каждой пары очков собирается по частям. После этого эти первые компоненты готовы к фазе галтовки. Металлические поверхности полируются, а затем раскрашиваются гальванической и защитной обработкой или красками для получения требуемых цветов и эффектов.

Оправа каждой пары очков собирается по частям. После этого эти первые компоненты готовы к фазе галтовки. Металлические поверхности полируются, а затем раскрашиваются гальванической и защитной обработкой или красками для получения требуемых цветов и эффектов.

Сначала ацетатные оправы имеют форму листов ацетата разной толщины, цвета и состава. Прежде чем довести до нужной толщины с помощью специальных машин, эти листы разрезают на полосы, из которых делают стержни, и на более мелкие полосы, чтобы сделать фасады.Следующий этап включает отправку ацетатной ленты в отдел ЧПУ, где фасады фрезеруются в различные формы и размеры с использованием высокоточного оборудования.

Следующий этап в основном ручной. Технические специалисты, имеющие опыт работы на различных этапах, настраивают продукт с помощью ручных и механических процессов, подвергая материалы последовательным изменениям температуры. Теперь полуфабрикаты готовы для галтовки.Этот процесс является основным для получения высококачественного готового продукта. Обработка ацетатных фасадов очков и солнцезащитных очков состоит из четырех отдельных этапов с использованием специальных машин, в которых смесь небольших кусочков древесины березы и бука, шлифовального масла и абразивного порошка используется для получения хорошо отполированных форм и блестящих поверхностей.

Технические специалисты, имеющие опыт работы на различных этапах, настраивают продукт с помощью ручных и механических процессов, подвергая материалы последовательным изменениям температуры. Теперь полуфабрикаты готовы для галтовки.Этот процесс является основным для получения высококачественного готового продукта. Обработка ацетатных фасадов очков и солнцезащитных очков состоит из четырех отдельных этапов с использованием специальных машин, в которых смесь небольших кусочков древесины березы и бука, шлифовального масла и абразивного порошка используется для получения хорошо отполированных форм и блестящих поверхностей.

Полоскам для заушников придают желаемую форму и подготавливают для отправки на следующий этап, который включает в себя вставку металлического сердечника внутрь ацетатных шаблонов.Специальная машина нагревает металл до очень высоких температур, которые гарантируют идеальную вставку в ацетат. После того, как металлический сердечник вставлен, дужки дорабатываются в соответствии с дизайнерскими проектами. Эта настройка выполняется путем фрезерования на станках с ЧПУ, после чего наносятся детали, такие как логотипы или характерные элементы. Этот последний этап полностью проходит на заводе Marcolin. Дужки после очистки и полировки в процессе галтовки готовы к сборке с лицевой панелью.На заключительном этапе дужки и передняя часть фрезеруются на полуавтоматическом станке и подготавливаются к сборке.

Эта настройка выполняется путем фрезерования на станках с ЧПУ, после чего наносятся детали, такие как логотипы или характерные элементы. Этот последний этап полностью проходит на заводе Marcolin. Дужки после очистки и полировки в процессе галтовки готовы к сборке с лицевой панелью.На заключительном этапе дужки и передняя часть фрезеруются на полуавтоматическом станке и подготавливаются к сборке.

Специально обученные техники выглаживают оба элемента абразивной тканью, чтобы добиться идеальной интеграции металла и ацетата. На этом этапе оправы готовы к этапу очистки и полировки, во время которого они вручную обрабатываются специальными пастами и проходят через тканевый диск для зеркальной полировки.

Заключительный этап производства — это всегда завершающая стадия с высококвалифицированными мастерами по вставке деталей, работающими бок о бок с высокотехнологичными станками для резки линз. Специалисты проходят обучение по целому ряду направлений, что позволяет им работать с широким спектром продуктов с различными характеристиками, всегда гарантируя исключительный уровень контроля качества готовой продукции.Отделочные работы варьируются от добавления деталей, синтетических алмазов и дерева до настройки кончиков дужек, которые собираются с помощью специальных клеев или механических процессов. Фактически, клеммы могут изготавливаться из различных материалов и иметь разные формы и размеры. Операция лазерной гравировки также выполняется на этом этапе по запросу лицензиара с помощью лазеров, которыми управляют операторы, которые затем вручную окрашивают разрез, создавая все те необычные эффекты, которые требуются продукту.

Операция лазерной гравировки также выполняется на этом этапе по запросу лицензиара с помощью лазеров, которыми управляют операторы, которые затем вручную окрашивают разрез, создавая все те необычные эффекты, которые требуются продукту.

В конце всего процесса происходит этап регистрации. Все компоненты оправ и солнцезащитных очков, от поверхностей до линз, проверяются по частям. На этом этапе также гарантируется подгонка очков. Наконец, каждая единица товара должна быть продана и помещена в определенную упаковку, принадлежащую каждой торговой марке.

Как изготавливаются очки по рецепту

Хотя вы можете не думать, что для изготовления пары очков по рецепту нужно много, процесс изготовления намного сложнее, чем вы можете себе представить.Современные очки адаптированы к потребностям владельца и способны удовлетворить самые разные потребности в рецептах. Если вам интересен процесс создания очков или вы пытаетесь лучше понять, как выбрать очки, которые лучше всего подходят вашему стилю и образу жизни, в этом руководстве объясняется, как производятся очки, отпускаемые по рецепту.

Понимание различных частей очков может помочь вам выбрать наиболее удобную, стильную и функциональную пару, соответствующую вашим потребностям.Хотя основные компоненты каждой пары очков включают оправу и линзы, вы можете разбить эти категории еще дальше.

Рамки

Оправы для очков выполняют основную функцию, удерживая линзы на месте и удерживая их на голове пользователя. Передняя часть оправы включает в себя ободки, которые окружают и удерживают каждую линзу. Перемычка соединяет обе линзы друг с другом, а концевые детали на каждой внешней части оправы позволяют прикрепить переднюю часть оправы к дужкам или дужкам с помощью шарниров.Дужки очков могут быть разной длины, и они имеют угловой наконечник, чтобы они не упали.

Материалы рамы

Для изготовления оправ для очков по рецепту используется множество различных материалов, которые различаются по прочности, гибкости и доступности. В то время как металлы и пластмассы чаще всего используются для изготовления оправ для очков, есть некоторые менее распространенные материалы, такие как дерево. Некоторые из наиболее широко используемых типов металлических каркасов включают:

Некоторые из наиболее широко используемых типов металлических каркасов включают:

- Нейлон: Прочный, легкий пластиковый материал оправы, часто используемый для защитных очков или спортивных оправ.

- Алюминий: Популярный металл, используемый благодаря его минимальному весу и антикоррозийным свойствам.

- Титан: Более дорогая альтернатива алюминию, титановые стекла также легкие, устойчивые к коррозии и невероятно гибкие.

- Нержавеющая сталь: Эти очки сделаны из комбинации металлов, включая марганец, хром и никель. Они являются доступным вариантом для металлических каркасов, при этом оставаясь прочными и легкими.Однако у некоторых людей есть аллергия на никель или хроматы.

- Flexon: Изготовленные из смеси титана и никеля, оправа Flexon отличается невероятной гибкостью и способностью сохранять форму при изгибе.

- Ацетат целлюлозы: Доступные по индивидуальному заказу ацетатные стекла изготавливаются из гипоаллергенного пластика растительного происхождения.

Этот материал может быть изготовлен практически в любой цветовой комбинации с разной степенью прозрачности и отделки.

Этот материал может быть изготовлен практически в любой цветовой комбинации с разной степенью прозрачности и отделки.

Стили оправы

Оправыдоступны в различных формах и стилях, которые созданы, чтобы удовлетворить самые разные вкусы и дополнить разные формы лица.Прямоугольные и овальные оправы являются одними из самых популярных, но другие распространенные типы оправ — круглые, квадратные, кошачий глаз, брови и авиаторы. Некоторые люди также покупают большие очки большого размера. Очки разных стилей могут включать минималистский дизайн без оправы, жирную оправу или их комбинацию.

Линзы

Линзы для очков разработаны в соответствии с размером и формой оправы, в которой они идут. В то время как линзы сначала делали из стекла, сейчас они используются гораздо реже.Вместо этого наиболее широко используются пластиковые линзы, поскольку они с меньшей вероятностью сломаются и вызовут травмы глаз. Columbia Resin 39, или CR-39, является распространенным и доступным материалом, который часто используется для изготовления линз для очков. Пластиковые линзы с высоким индексом — более тонкий и легкий вариант, который появился в последнее время из-за большого спроса. Линзы из поликарбоната невероятно прочные, устойчивы к царапинам и УФ-излучению. Тот же материал, что и для козырьков шлемов военного класса, этот материал используется для изготовления защитных и спортивных очков из-за его ударопрочности и общей прочности.

Пластиковые линзы с высоким индексом — более тонкий и легкий вариант, который появился в последнее время из-за большого спроса. Линзы из поликарбоната невероятно прочные, устойчивы к царапинам и УФ-излучению. Тот же материал, что и для козырьков шлемов военного класса, этот материал используется для изготовления защитных и спортивных очков из-за его ударопрочности и общей прочности.

Первым шагом при изготовлении очков является изготовление оправы. Хотя процесс варьируется в зависимости от используемых материалов, высечка — это распространенный способ изготовления рам после разработки определенного стиля. Чтобы разрезать и сгладить материал до конечного продукта, предпринимаются различные шаги, включая клепку, изгибание и полировку. Дужки и другие части оправы должны быть собраны и завершены, прежде чем можно будет разместить линзу.

При изготовлении линз используются как человеческий фактор, так и оборудование, обеспечивающее точность и качество.Сначала необходимо измерить линзы и придать им форму, соответствующую оправе. Затем выбирается пластиковый блок и вырезается по этим размерам. Для очков, которым требуются линзы по рецепту, эта информация вводится в компьютерную систему, которая используется для изгиба и обрезки линз до необходимой толщины в соответствии с рецептом. Затем линзы полируются, гравируются и проверяются, чтобы убедиться, что они соответствуют ожиданиям по качеству. Затем любые оттенки или покрытия наносятся до того, как линзы будут нагреты или химически обработаны, чтобы их можно было легко вставить в оправу.

Затем выбирается пластиковый блок и вырезается по этим размерам. Для очков, которым требуются линзы по рецепту, эта информация вводится в компьютерную систему, которая используется для изгиба и обрезки линз до необходимой толщины в соответствии с рецептом. Затем линзы полируются, гравируются и проверяются, чтобы убедиться, что они соответствуют ожиданиям по качеству. Затем любые оттенки или покрытия наносятся до того, как линзы будут нагреты или химически обработаны, чтобы их можно было легко вставить в оправу.

Теперь, когда вы понимаете, как изготавливаются очки по рецепту, и какие существуют различные оправы и варианты линз, вы можете выбрать пару, которая наилучшим образом соответствует вашим потребностям. Найдите в нашем инвентаре оправы, которые вам нравятся, введите рецепт и варианты линз, а мы позаботимся обо всем остальном!

О процессе изготовления очков — как делают очки?

Увеличительное стекло, изобретенное в начале 1200-х годов, было первой оптической линзой, которая использовалась для помощи людям с плохим зрением или ухудшением зрения. Они были сделаны из

прозрачная линза из кварца и берилла.

Они были сделаны из

прозрачная линза из кварца и берилла.

После этого изобретения Алессандро ди Спина сделал очки доступными для широких масс. На смену кварцевым и берилловым линзам пришли стеклянные линзы. из-за растущего спроса на очки. Выпуклая линза была первой оптической линзой, которая использовалась в очках для коррекции дальнозоркости, затем другие разработаны корректирующие линзы, в том числе вогнутые линзы, используемые для коррекции близорукости, и более сложные линзы, используемые для коррекция астигматизма.В 1784 году Бенджамин Франклин изобрел бифокальную линзу, полезную для коррекции зрения.

Более 80 процентов очков, которые носят сегодня, чаще всего сделаны из пластиковых линз. До изобретения пластиковых линз в 1950-х годах стекло линзы остались доминирующими. Пластиковые линзы быстро стали очень популярными, потому что они были легче, менее подвержены поломкам и более удобны для выбора. для тех, кто носит очки.

Сегодня производство пластиковых линз для очков намного превосходит производство стеклянных линз, но процесс производства как пластика, так и очков

линзы остались почти такими же.

Точный метод изготовления очков предполагает очень точную и детальную систему фаз. После определения, что очки должны быть прописал пациенту глаза, которые предварительно проверены, технический специалист затем должен выяснить необходимую дозу пациента, используя специальный компьютер, который распечатывает точные спецификации того, как сделать предписанную линзу для очков пациента.

После этого техник сравнивает пару пластиковых заготовок, пока не будет найдена подходящая по рецепту пациента, и вставит оставшиеся предписанная сила, необходимая для заготовок на задней стороне линзы.После выбора подходящей заготовки линзы ее устанавливают на воск или свинцовый сплав. несущий блок и вставляется в токарный станок для линз. Используя настройки компьютера, продиктованные рецептом вашего врача, технический специалист создает очень точные кривизны и желаемой толщины.

Далее идет процесс блокировки, то есть определение местоположения оптического центра очков и достижение необходимой оптической прочности очков. На этом этапе линзе придают форму или скашивают и полируют до совершенства.Теперь техник использует шлифовальную машину для полировки задней стороны линзы.

На этом этапе линзе придают форму или скашивают и полируют до совершенства.Теперь техник использует шлифовальную машину для полировки задней стороны линзы.

Нарезка линз до нужного размера — следующий шаг, который сегодня выполняется в большинстве лабораторий с помощью компьютеризированного станка для обработки линз.

«Легковес», очень легкий поликарбонат, является наиболее прочным, самым популярным и самым дорогим типом пластика, используемого в очках. производство.

Производство очковых линз — вот как это делается

Минеральные линзы состоят из множества отдельных компонентов, которые плавятся в стеклянной смеси.На первом этапе сырье, также известное как «партия», плавится в жидкое стекло для получения однородной смеси. В процессе рафинирования из стекломассы удаляются пузырьки газа, попавшие в шихту. Затем расплав прессуют в форму для линз с отрицательным или положительным знаком и оставляют охлаждаться. Затем линза шлифуется и полируется, начиная с лицевой стороны. Этот полуфабрикат еще называют заготовкой. Затем он хранится до тех пор, пока на него не будет получен заказ. Только тогда будет обработана задняя грань.Для соответствия требуемому рецепту необходимо несколько этапов шлифовки и полировки.

Затем линза шлифуется и полируется, начиная с лицевой стороны. Этот полуфабрикат еще называют заготовкой. Затем он хранится до тех пор, пока на него не будет получен заказ. Только тогда будет обработана задняя грань.Для соответствия требуемому рецепту необходимо несколько этапов шлифовки и полировки.

Пластиковые линзы изготовлены из полностью синтетического пластика. Двумя производственными процессами являются цепная полимеризация и конденсационная полимеризация. Цепная полимеризация — это процесс взаимодействия молекул мономера в химической реакции с образованием длинных полимерных цепей. Конденсационная полимеризация — это процесс, при котором мономеры, несущие по крайней мере две функциональные группы, соединяются с образованием макромолекулы.Во время процесса выделяются простые побочные продукты, такие как вода.

Для формования линз можно использовать два разных процесса: литье или литье под давлением. В процессе литья жидкий материал выливают в форму, состоящую из двух половинок, а затем дают возможность затвердеть. На следующем этапе полуфабрикат шлифуется и полируется по мере необходимости. В отличие от процесса литья, литье под давлением можно использовать для производства больших партий. Расплавленный материал под высоким давлением вводится в форму.После непродолжительного охлаждения линзы приобрели свою форму с высокой точностью размеров. Этот процесс в основном используется для линз солнцезащитных очков, поскольку качество шлифованных и полированных литых линз намного лучше.

На следующем этапе полуфабрикат шлифуется и полируется по мере необходимости. В отличие от процесса литья, литье под давлением можно использовать для производства больших партий. Расплавленный материал под высоким давлением вводится в форму.После непродолжительного охлаждения линзы приобрели свою форму с высокой точностью размеров. Этот процесс в основном используется для линз солнцезащитных очков, поскольку качество шлифованных и полированных литых линз намного лучше.

Производство очков | Luxottica

В клинике Ричмонда бригада лаборатории изготавливает практически все очки для нуждающихся детей. У нас есть отделочная лаборатория в Центре Артера Эша, и мы используем EyeVan снаружи для выполнения более сложных работ.Процесс начинается после того, как дети выберут оправу, а мы выберем готовые линзы или отправим задания в EyeVan. Затем линзы блокируются, чтобы их можно было обрезать по размеру оправы и детскому размеру. Затем задания переходят к отслеживанию кадров, которое выполняется с помощью машины, которая передает размеры на обрезные станки. Обработчики обрезки вырезают готовые линзы по форме каждой отдельной оправы. Затем рабочие места проходят окончательный осмотр, чтобы убедиться, что рецепт правильный, а линзы правильные. Затем стаканы очищены и готовы к выдаче.

Обработчики обрезки вырезают готовые линзы по форме каждой отдельной оправы. Затем рабочие места проходят окончательный осмотр, чтобы убедиться, что рецепт правильный, а линзы правильные. Затем стаканы очищены и готовы к выдаче.

Поверхностные работы завершены на EyeVan. Сначала выбирается заготовка линзы, соответствующая базовой кривой и предписанной мощности, затем в компьютер вводятся размеры оправы, Rx, PD и информация об объективе для расчета наряд-заказа. Затем линзы приклеиваются лентой для защиты передней поверхности и подготовки ее к процессу блокировки, затем линзы блокируются, что прикрепляет блок, удерживающий линзы для полировки и генерации. Генераторы вытачивают рецепт на заготовку линзы, которая используется для вырезания точного рецепта на заготовках линз.После создания линз очищаются, при этом используются предварительно вырезанные формы для улучшения Rx на линзах, а полировка выполняется с помощью жидкой полировки и полировальных подушек в машине, этот процесс делает поверхность линз чистой и гладкой. Затем линзы снимают блокировку и, наконец, наносят покрытие, чтобы сделать линзы более твердыми, а ультрафиолетовый свет закрепляет покрытие. Затем линзы отправляются в лабораторию отделки, где их разрезают на оправу и делают очки для детей.

Затем линзы снимают блокировку и, наконец, наносят покрытие, чтобы сделать линзы более твердыми, а ультрафиолетовый свет закрепляет покрытие. Затем линзы отправляются в лабораторию отделки, где их разрезают на оправу и делают очки для детей.

Наша замечательная лабораторная команда произвела более 500 очков всего за три дня, и они первая команда, которая начинает каждый день и последняя, которая заканчивает.Мы не смогли бы сделать то, что делаем, без замечательных членов команды, которые работают в двух лабораториях!

Обычно металлические очки включают в себя никель-серебро, нержавеющую сталь, титан и т. Д. Эти материалы обрабатываются прецизионной обработкой, гальванически покрываются золотом, серебром или краской популярных цветов. Металлические очки прочные и долговечные; имеет гладкую поверхность и хороший внешний вид, легкий вес.Ниже приводится краткое описание нашего процесса производства металлических очков: 1. 2. Изготовление образцов. Мы можем изготовить технические чертежи в соответствии с конкретными требованиями заказчика и физические образцы. После того, как чертеж будет одобрен, будет начато производство образцов, а затем отправлены образцы для утверждения нашим заказчиком. Основанием является окончательное подтверждение образца. 3. Подготовка материала. Наш отдел закупок материалов забронирует материалы в соответствии с потребностями заказов клиентов, в том числе проволока для проушины, металлический мост и наконечник, а также другие аксессуары, материал для наконечников заушников и т. 4. Производство аксессуаров. После того, как материалы поступят к нам, мы обработаем прессование маслом или проволочную резку материала или полуфабрикатов, затем аксессуары пройдут гибку, резку, сварку, полировку, галтовку, полировку и т. Д. 5. Основной процесс сварочной группы: приварка фиксатора обода → открытый фиксатор обода → сварка металлической перемычки → сварка поперечной перемычки → приварной рычаг наконечника → приварной шарнир → приварная пружинная шарнирная коробка → сварочная рама 6.Групповой процесс деталей из ацетата (включая кончики дужек, пластиковые дужки): резка из ацетата → съемка металлического сердечника → вырезание дужек → украшение дужек → ручная работа → сгибание дужек → галтовка → полировка → контроль качества, окончательный процесс — сборка каркаса. 7. Резка линз. Сначала изготавливаем форму глаза на основе чертежа САПР, а затем закрепляем форму глаза на станке для резки, чтобы вырезать линзы. 8. Процесс сборки. По заказу монтажная группа собирает перед, заушники / кончики заушников, линзы.Теперь металлические очки готовы. 9. Заключительный осмотр. После завершения сборки, если к металлическим очкам прикреплены дужки из ацетата, они будут подвергнуты окончательной полировке и полировке, а затем очистят оправу и завершат окончательный осмотр. Все продукты должны пройти окончательную проверку перед отправкой. Наконец, в соответствии с требованиями клиентов, мы отправляем товары экспресс-почтой (обычно мы используем FedEx, DHL или UPS) или по воздуху, чтобы доставить товар в руки клиента, мы будем отслеживать и отслеживать Товары, как только мы обнаружим проблему с доставкой, мы будем действовать оперативно, чтобы решить эту проблему.После того, как клиент получил продукты, у клиента есть обратная связь с любыми вопросами, наше связанное с ним лицо серьезно изучит, а затем проведет надлежащее расследование, пока проблема не будет решена и клиент не будет удовлетворен. |

Производство оптического стекла

Аннотация

Некоторые особенности свойств оптического стекла можно понять только при наличии определенных знаний о производственных процессах и их ограничениях.Традиционный способ, представленный более 100 лет назад, — это плавление оптического стекла в глиняном горшке (рис. 2.1). В глиняный горшок загружается партия сырья, состоящая из точно взвешенных и тщательно перемешанных компаундов. Когда партия расплавляется, следует следующая партия, пока горшок не будет заполнен расплавленным стеклом. Хотя составы оптических стекол обычно представлены в виде используемых оксидов, на самом деле многие необходимые элементы вводятся в виде различных соединений. Причина этого в том, что многие оксиды имеют высокие температуры плавления, для которых требуется большая энергия. Эти температуры могут быть даже выше, чем у используемого огнеупорного материала. Фактически используемые соединения, такие как карбонаты и гидрокарбонаты, выделяют газ при введении в расплав стекла. Чтобы исключить образующиеся пузырьки газа, температура значительно превышает температуру плавления. Это так называемое рафинирование стекла приводит к более высокому давлению газа, увеличению существующих пузырьков и снижению вязкости расплава, таким образом, позволяя этим пузырькам покидать расплав за счет сил плавучести.Пузырьки, которые слишком малы, чтобы покинуть расплав, будут растворены за счет интеграции их атомов газа в стеклянную матрицу с помощью рафинирующих агентов. Эти агенты представляют собой элементы, которые меняют свою валентность с трех до пяти при охлаждении. После рафинирования расплав перемешивают для улучшения однородности. Содержимое глиняного горшка в кратчайшие сроки отливают в большую форму. Форма перемещается в предварительно нагретую печь. Затем запускается процесс охлаждения стекла до комнатной температуры.

Эти температуры могут быть даже выше, чем у используемого огнеупорного материала. Фактически используемые соединения, такие как карбонаты и гидрокарбонаты, выделяют газ при введении в расплав стекла. Чтобы исключить образующиеся пузырьки газа, температура значительно превышает температуру плавления. Это так называемое рафинирование стекла приводит к более высокому давлению газа, увеличению существующих пузырьков и снижению вязкости расплава, таким образом, позволяя этим пузырькам покидать расплав за счет сил плавучести.Пузырьки, которые слишком малы, чтобы покинуть расплав, будут растворены за счет интеграции их атомов газа в стеклянную матрицу с помощью рафинирующих агентов. Эти агенты представляют собой элементы, которые меняют свою валентность с трех до пяти при охлаждении. После рафинирования расплав перемешивают для улучшения однородности. Содержимое глиняного горшка в кратчайшие сроки отливают в большую форму. Форма перемещается в предварительно нагретую печь. Затем запускается процесс охлаждения стекла до комнатной температуры.

д.

д.

Они гарантируют высокую четкость зрения. Вы можете выбрать поляризационные, фотохромные или варианты с мультипокрытием, которое защищает от царапин и грязи.

Они гарантируют высокую четкость зрения. Вы можете выбрать поляризационные, фотохромные или варианты с мультипокрытием, которое защищает от царапин и грязи.

Этот материал может быть изготовлен практически в любой цветовой комбинации с разной степенью прозрачности и отделки.

Этот материал может быть изготовлен практически в любой цветовой комбинации с разной степенью прозрачности и отделки. После того, как мы получим заказ от клиента, мы внимательно изучим его в соответствии с конкретными требованиями клиента; мы будем работать и согласовывать с клиентами все детали, чтобы гарантировать, что продукты соответствуют конкретным требованиям клиентов. В процессе производства лист производственных заказов будет распределяться по различным отделам, таким как отдел проектирования, отдел материально-технического снабжения, отдел аксессуаров, отдел сборки, отдел гальваники и окраски, отдел сборки и отгрузки.

После того, как мы получим заказ от клиента, мы внимательно изучим его в соответствии с конкретными требованиями клиента; мы будем работать и согласовывать с клиентами все детали, чтобы гарантировать, что продукты соответствуют конкретным требованиям клиентов. В процессе производства лист производственных заказов будет распределяться по различным отделам, таким как отдел проектирования, отдел материально-технического снабжения, отдел аксессуаров, отдел сборки, отдел гальваники и окраски, отдел сборки и отгрузки. Д.Металлы обычно содержат нейзильбер, нержавеющую сталь, титан и т. Д., Чтобы гарантировать качество; Большинство наших металлических материалов, которые мы использовали, имеют высокое качество, импортированные из зарубежных стран.

Д.Металлы обычно содержат нейзильбер, нержавеющую сталь, титан и т. Д., Чтобы гарантировать качество; Большинство наших металлических материалов, которые мы использовали, имеют высокое качество, импортированные из зарубежных стран.

Комментариев нет