Производство силиконовых форм: Литье в силиконовые формы: мелкосерийное производство > цены

Литье в силиконовые формы: мелкосерийное производство > цены

Мелкосерийное производство по доступной цене

Технология

Мелкосерийное производство путем литья в силиконовые формы имеет определенные особенности и состоит из нескольких этапов:

Производство прототипа изделия. Речь идет о проектировании объемной модели на компьютере с последующей ее распечаткой на 3d-принтере или фрезеровкой на ЧПУ. Как вариант, может быть использован готовый прототип заказчика, но в 90% случаев он требует доработки.

Подготовка мастер-модели. Иными словами, это усовершенствованный и подготовленный к производству формы для литья прототип изделия. Мастер-модель определяет качество всего тиража, поэтому к ее разработке выдвигаются серьезные требования. Специалисты наносят дополнительные составы для получения текстур, заклеивают клейкой лентой все отверстия, армируют металлическими элементами глубокие пазы и наносят клейкую ленту на будущую линию разъема формы.

-

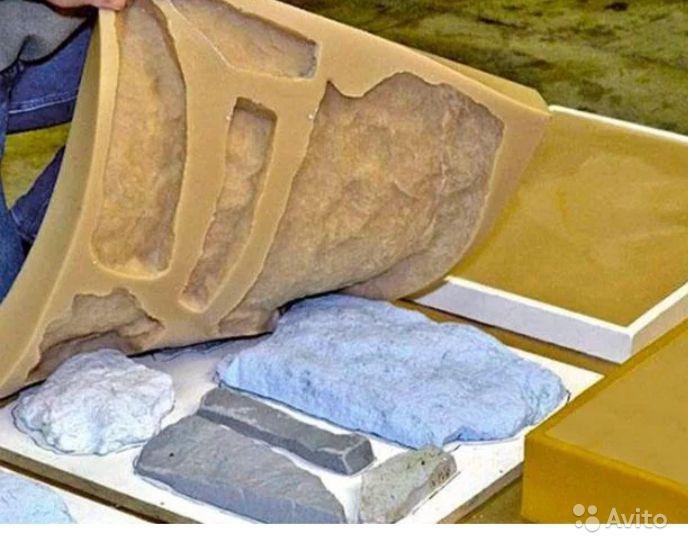

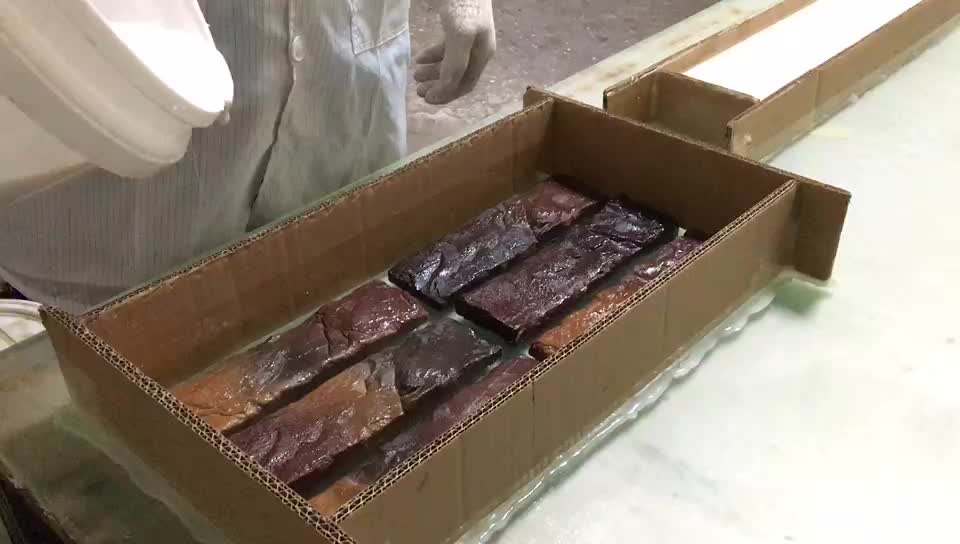

Изготовление силиконовой формы для литья. Для производства формы или, как ее еще называют, матрицы мастер-модель помещается в опалубку – герметичную емкость из твердого материала, соответствующую габаритам изделия. Затем устанавливают систему трубок (литниковую систему), предназначенных для подачи в форму жидкого пластика. После этого силикон, который предварительно прошел дегазацию в вакуумной камере, заливают в опалубку. Наконец, емкость с силиконом примерно на сутки оставляют застывать в специальной камере, и только после этого получается готовая матрица.

Тестовая отливка и доработка формы. Если после тестовой отливки детали, полученное изделие отличается от мастер-модели, производится доработка формы. Как правило, модернизация силиконовой матрицы не занимает много времени, и в основном заключается в усовершенствовании литниковой системы и каналов вывода воздуха из формы при заливке, на основе полученного первого образца.

Производство форм. После того, как заказчик одобрил полученный после тестовой отливки результат, начинается мелкосерийное производство изделий. Количество силиконовых форм зависит от численности конечных изделий из расчета, что одна матрица способна дать 20-50 единиц качественной продукции в зависимости от особенностей геометрии и материала литья.

Завершается этот алгоритм непосредственным литьем пластмассы. 3dVision использует вакуумную технологию литья в силиконовые формы, в ходе которой используются двухкомпонентные полиуретаны с различными физико-механическими свойствами. Благодаря быстроте изготовления оснастки, данный метод уже через несколько дней позволяет получить небольшую партию пластиковых изделий.

Преимущества

Сильные стороны эластичных форм по сравнению с пресс-формами не заканчиваются на их дешевизне и быстром изготовлении, о чем было сказано в самом начале.

Во-первых, силиконовые матрицы универсальны, поскольку способны работать с любым видом пластмасс.

Во-вторых, силиконовые емкости безопасны. Они не горят, являются химически инертными и устойчивыми к УФ-излучению.

В-третьих, такие формы просты в использовании. Изделие отделяется от матрицы легко, а поскольку форма имеет высокую гибкость, то и внутреннее напряжение детали снижается.

Предназначение

Мелкосерийное производство деталей используют для создания небольших партий изделий.Например, изготовления корпусов уникальных приборов, макетов для проверки качества дизайнерских работ, дизайна упаковочных материалов, моделей для проведения презентаций. Выпуск продукции малым тиражом также необходим в случаях функционального тестирования деталей.

Небольшая партия отлитых изделий поможет исследовать отклик или провести сертификацию продукции одновременно с производством крупной партии. Подобный подход позволяет выпустить новый продукт на рынок в сжатые сроки при небольших затратах на изготовление.

Подобный подход позволяет выпустить новый продукт на рынок в сжатые сроки при небольших затратах на изготовление.

В Центре объемной печати 3dVision вы можете заказать услугу литья пластмасс в силиконовые формы. Наши специалисты работают исключительно с оригинальными полимерами на сертифицированном оборудовании, ставя во главу угла качество итоговых изделий.

Обращаясь в нашу компанию, заказчик может рассчитывать на добросовестное выполнение поставленной задачи. 3dVision сделает все возможное, чтобы обе стороны остались довольны итогом сотрудничества: вы получите мелкосерийную партию качественных изделий, а мы – нового клиента на большое количество проектов.

Изготовление силиконовых форм — Конструкторское бюро Man & Technologies Lab

Когда нужен ограниченный тираж уникальных изделий, на помощь приходит изготовление силиконовых форм. Это современный, быстрый и удобный способ мелкосерийного производства, идеально подходящий для разнообразных стартапов. А ещё силиконовая пресс-форма гораздо качественнее модели, напечатанной на 3D-принтере; и, в отличие от металлической, её можно использовать не один раз.

А ещё силиконовая пресс-форма гораздо качественнее модели, напечатанной на 3D-принтере; и, в отличие от металлической, её можно использовать не один раз.

Легко выделить несколько важных преимуществ силиконовых форм:

- На их изготовление уходит минимум времени, и можно получить первую партию уже через несколько дней после проектирования;

- Стоимость – в разы ниже, а это играет ключевую роль для новых проектов;

- Силикон прекрасно взаимодействует с пластиками любого типа;

- Использовать такие формы – одно удовольствие, быстро и просто.

Задумались о литье в пластик? Закажите изготовление силиконовых пресс-форм в компании Man & Technologies Lab. Мы предоставим лучшие условия для Вашего бизнеса!

Где применяют силиконовые формы для литья?

Чаще всего силиконовые формы используют, когда нужно изготовить от 500 до 1000 изделий – для тестирования или в качестве прототипов для дизайна, рекламы и доработки. Прежде, чем приступить к изготовлению такой формы, необходимо выполнить 3D-моделирование, затем распечатать модель на принтере, чтобы внести завершающие коррективы и изготовить мастер-модель.![]()

Силиконовые формы превосходно подходят для выпуска уникальных изделий ограниченным тиражом. Да ещё и в рекордные сроки!

Наше конструкторское бюро специально оборудовано всем необходимым для производства силиконовых пресс-форм – удобных, современных, качественных. Просто свяжитесь с нашим менеджером и озвучьте сроки и техническое задание.

Заказать изготовление силиконовых форм

Несмотря на быстроту и бюджетную стоимость форм из силикона, они во много раз превосходят по качеству модели 3D-печати. Посудите сами: материал полностью перенимает форму мастер-модели, поэтому в изделии отсутствуют как очевидные дефекты, так и пористости, неровности, пузырьки воздуха.

В формы из силикона можно отливать изделия из жёсткого или эластичного пластика: их потенциал практически не ограничен, к тому же литьё в силиконовые формы позволяет работать со сложными деталями и конфигурациями.

Заказать изготовление силиконовых пресс-форм Вы можете в нашем конструкторском бюро Man & Technologies Lab.![]() Звоните и пишите, мы на связи!

Звоните и пишите, мы на связи!

Все о литье пластмасс и пластиков в силиконовые формы, изготовление силиконовых форм

Одна из специфик производственной деятельности компании «3D Print spb» – это изготовление силиконовых форм для литья, которые являются одним из самых важных этапов в процессе прототипирования и тиражирования различных изделий.

Литье в силиконовые формы (литье в вакууме) — получение изделий путем заливки двухкомпонентного материала через силиконовую форму. Технология литья быстрым и популярным способом создания изделий из полимерных материалов. В силикон льются пластики, резиноподобные материалы пены и воск.

Технологию вакуумного литья в силиконовые формы используют при:

Тип формы для литья выбирается в зависимости от технологии литья, от поставленной задачи, а так же от характеристик материала самой формы и отливаемого изделия.

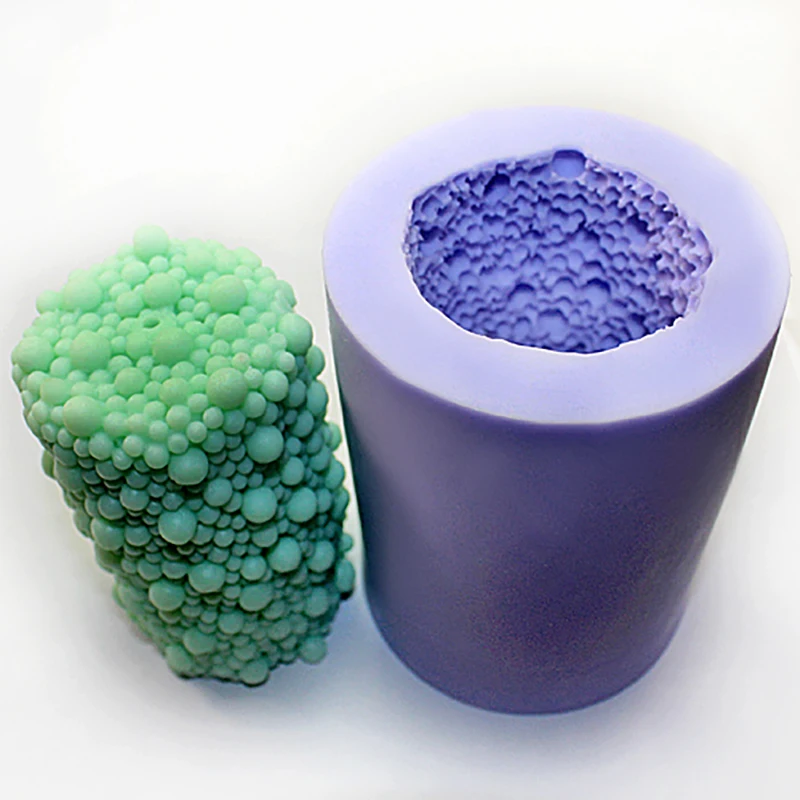

Силиконовые формы бываю открытого и закрытого типа, разрезные и составные, блочные и т. д., самое важное в процессе изготовления форм для литья — это получение отливки необходимого качества в итоге.

д., самое важное в процессе изготовления форм для литья — это получение отливки необходимого качества в итоге.

Как мы создаем силиконовые формы

- В процессе литья сначала идет подготовка и доработка мастер модели (если она требуется) до необходимого размера и качества её поверхности, в соответствии с технологическими характеристиками используемого материала для формы и будущих отливок.

- На прототипе формируются технологические элементы: литники, крепежные узлы, выпоры. Определяются глубокие отверстия и пазы, которые в целях повышения точности конструкции требуется усилить.

- Далее готовим опалубку и закладные. Герметизируем опалубку и фиксируем в ней мастер модель , если требуется, то обрабатываем специальным разделительным составом. Важно, чтобы объем и размеры технологической емкости превышали размеры получаемой формы.

- Подготавливаем материал для заливки – замешиваем силикон и производим вакуумирование (дегазацию) материала.

- Затем в подготовленную опалубку заливается приготовленная смесь силикона.

- Литье в силикон происходит в условиях технологического вакуума, благодаря чему из жидкой смеси удаляются пузырьки воздуха и газов.

- Процесс полимеризации (отверждения) силиконовой формы происходит при определенной температуре и длится, в зависимости от материала, от 1 суток до недели.

- Затвердевшая форма проходит очистку и просушку. И подготавливается к применению в качестве формы для литья

Два типа силиконовых форм

Формы из силикона на оловянной основе

При помощи форм из такого силикона можно лить пластиковые детали технического назначения, корпусов, сувениров и декоративных элементов. Так же, придерживаясь методов литья, мы используем пластики, предназначенные для промышленных изделий, обладающие специфическими свойствами под конкретные задачи.

Формы из силикона на платиновой основе

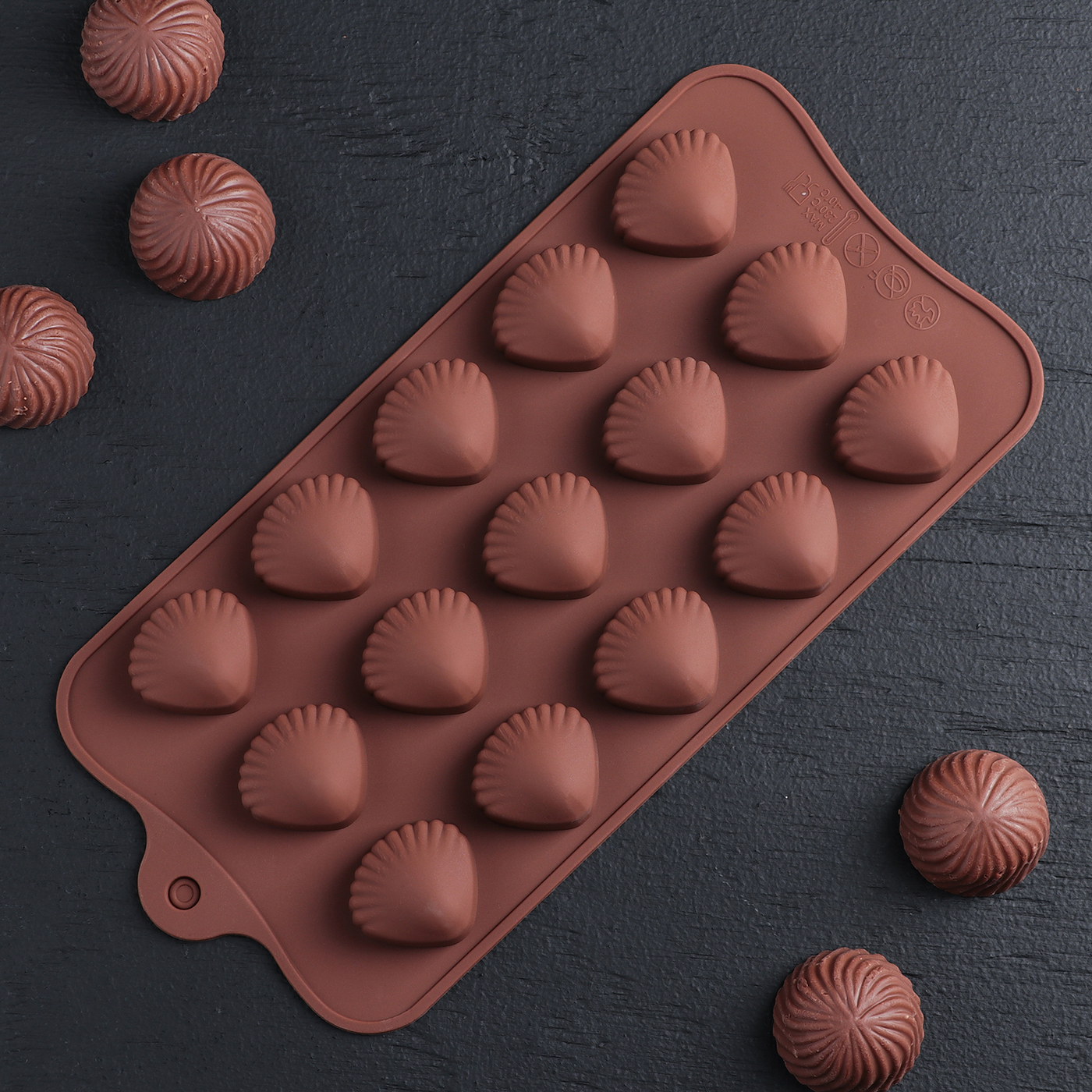

Силиконы для создания детализированных изделий, могут использоваться для литья воска, смол, полиуретанов, но не работают с латексом, серой и некоторыми другими соединениями. Эти формы так же возможно использоваться для литья пищевых продуктов, таких как шоколад, желе или муссы.

Эти формы так же возможно использоваться для литья пищевых продуктов, таких как шоколад, желе или муссы.

Особенности работы

Преимущество литья в том, что прочности силиконовой формы достаточно, чтоб выполнить литье в силикон ограниченной партии изделий. Максимальное количество циклов заливки зависит от типа силикона, формы и материалов, применяемых при тиражировании. Оптимальный выбор этой технологии подходит для тиража до 500-1000 штук изделий.

Изготавливаем на заказ силиконовые формы:

- Формы для отливки корпусов и деталей;

- Формы для литья сувенирной продукции;

- Формы для отливки технических изделий;

- Формы для литья декоративных изделий;

- Формы для литья под давлением;

- Формы для литья пластмасс\пластика\полиуретанов;

- Силиконовые формы для гипса и искусственного камня;

- Силиконовые формы для свечей и мыла и пр.

Получить консультацию по поводу стоимости изготовления силиконовых форм для литья, и сделать заказ вы можете по электронной почте stas@3dprintspb. com

com

Какие материалы мы льем в силикон

В прошлой статье мы описывали технологию изготовления деталей – литье в силикон – в общих чертах, рассказывали, как происходит процесс создания форм, заливка пластика или других материалов. Сегодня мы поговорим о том, что можно изготавливать этим способом и какие изделия вы в результате получите.

Пластик общего назначения

Из двухкомпонентного пластика можно лить что угодно с наличием мастер-модели и силикона. Его изначальный цвет белый, поэтому с помощью пигментов ему можно придать любой однородный цвет. Самый популярный черный, но мы не ограничиваемся в подборе цвета.

Полиуретаны

Бывают разной твердости, могут использоваться так же для литья бетона. Яркие цвета могут быть достигнуты добавлением пигментов.

Полиуретан – это пластичный материал, который существует в разных формах. Он может быть жестким или мягким и находит применение в самых разных областях, таких как: ролики и шины, детали для автомобилей, покрытиях и изоляции.

Также, полиуретан является эластомером, материалом, который после растяжения возвращается в свое исходное состояние. Полиуретан также устойчив к контакту с химическими жидкостями, маслами, ультрафиолетовыми лучами, бактериями и грибками.

Самый распространенный способ производства изделий из полиуретана – это литье. С его помощью изготавливаются такие продукты как втулки, манжеты, кольца, подшипники, самосмазывающиеся детали, запчасти подвески, уплотнительные элементы для гидравлических и пневматических механизмов.

В создании изделий из данного полимера методом литья применяются три технологии: ротационное литье, свободное литье в форму и литье под давлением.

Выбор формы для литья полиуретанов зависит от планируемого тирада изделий — в силиконовые формы мы выполняем периодическое, небольшое количество изделий, а в пресс-формы льем большие, ежемесячные тиражи.

Полиуретаны — это недорогой эластомер с выдающимися техническими характеристиками, которые сочетают в себе эксплуатационные преимущества высокотехнологичных пластиков, металлов и керамики, а также упругость и гибкость резины.

- Отливки из полиуретана стойкие к истиранию, упругие и устойчивы к маслам и жирам. Полиуретаны часто выбираются в тех случаях, когда речь идет о стойкости к механическому воздействию: растяжению, несущей нагрузки, ударам, разрывам, сжатию и долгопрочности.

- Литые полиуретаны — это прочные, эластичные материалы, которые долгое время могут сохранять первоначальную форму.

- Полиуретан не взаимодействует с другими материалами и поэтому его можно применять в связке со сталью, алюминием, стекловолокном и пластиком.

- Детали из полиуретана можно изготовить с различной твердостью по Шору.

- В отличие от пластика, полиуретан менее хрупкий, поэтому его предпочтительно выбирать при высоких нагрузках на производстве.

Разместить заказ на литье полиуретанов вы можете по электронной почте: [email protected]Выбор силикона для формы

Силикон так же бывает разной твердости и подбирается в зависимости от технологии литья. Он может использоваться для формования абсолютно разных материалов от воска до бетона. Так же есть силикон для снятия форм с лица, рук и других частей тела человека.

Так же есть силикон для снятия форм с лица, рук и других частей тела человека.

Другие виды форм

Так же мы изготавливаем металлические пресс-формы для литья под давлением, стальные и алюминиевые. Этот метод подходит для быстрой отливки больших тиражей одинаковых деталей.

Пищевой силикон и формы из пищевого силикона

Пищевой силикон – это тип силикона, который можно использовать для литья, например, шоколада, мармелада или других кондитерских изделий. Он не токсичен и не содержит химических наполнителей или побочных продуктов, что делает его абсолютно безопасным. Молекула силикона состоит из кремния и кислорода. Из-за своей упругости, не пористой поверхности и инертности, силикон для пищевых продуктов иногда называют «мягким стеклом».

Как изготавливают формы из пищевого силикона?

Процесс изготовления формы из силикона достаточно прост: мы берем пластиковую мастер-модель готового изделия (или несколько, если необходимо, чтобы в форму можно было заливать сразу несколько изделий), заливаем смешанную двухкомпонентную субстанцию, ждем отверждения и сушим. Спустя сутки можно уже получить готовую силиконовую форму для литья ваших нужд!

Спустя сутки можно уже получить готовую силиконовую форму для литья ваших нужд!

Наш силикон подходит для литья не только продуктов питания, он так же используется для литья прототипов для ювелирных изделий или литья сувенирной продукции. Метод литья в силикон идеально подходит для литья небольших партий изделий, не доходящий до тысячных тиражей. В ином случае применяется метод литья через стальную или алюминиевую пресс-форму, но что не подходит для литья пищевых продуктов.

Так же мы можем делать молды для мыла, бомбочек для ванн или любых пластиковых изделий. Литье пластмасс через силиконовую форму или пресс-форму значительно удешевляет готовый продукт и экономит ваше время, позволяет получать одинаковые, тиражные изделия. Для пластиков у нас так же есть красители, которые окрашивают сразу всю массу. Формам так же можно придать практически любой цвет.

Подробнее о технологии литья пластика

Большой выбор полиуретановых смол, позволяет литейщикам подобрать для заказчика максимально подходящий по физическим и механическим свойствам материал.![]() Как правило, в процессе литья все полиуретановые смолы можно подкрасить пигментом, тем самым литейщик может получать на выходе качественное «цветное» изделие, ну а заказчик – качественный продукт.

Как правило, в процессе литья все полиуретановые смолы можно подкрасить пигментом, тем самым литейщик может получать на выходе качественное «цветное» изделие, ну а заказчик – качественный продукт.

Для создания качественной силиконовой литьевой формы необходимо:

- Качественный прототип

Качественный силикон с высокими показателями того что необходимо заказчику. (Это может быть и показатели на разрыв увеличение или уменьшение количества отливок, мягкость силикона влияет на то какая сложная деталь будет отливаться и т.д.) - Вакуумная камера для дегазации силикона

Зачем делать дегазацию? Если залить прототип не дегазированным силиконом то пузыри образованные при перемешивании могут прилипнуть к поверхности прототипа, образовав ненужную полость. При заливе полиуретановым пластиком этот пузырь появится в виде нароста на отливке. Или возможен другой вариант. Пузырь не прилипает, а находится очень близко от поверхности прототипа и образовывается тонкая стенка между прототипом и пузырем. После 10 – 15 отливки стенка начинает деформироваться в сторону, где находится отливка, тем самым образуя на поверхности отливки раковины.

После 10 – 15 отливки стенка начинает деформироваться в сторону, где находится отливка, тем самым образуя на поверхности отливки раковины.

Ну, а теперь расскажу о подводных камнях которые могут вас подстерегать при заказе литья в силиконовую форму.

Миф:

- Силиконовая форма какая бы она не была крутая, даже качественные материалы не держат более 35 съемов. Этот показатель можно увеличить за счет обработки специальными аэрозолями, т.е. перед каждой заливкой полиуретана делать обработку силиконовой формы, и делать смазывание её определенными компонентами.

- В любой силикон можно заливать любой полиуретан. Это не так рекомендуется использовать полиуретаны и силиконы одного производителя. Об этом нужно уточнять при заказе. Почему? Химическая реакция она и есть химическая реакция, силикон не вечен, можно убить форму даже через 2 отливки.

- Силиконовые формы делают все кому не лень! Если так рассуждать то все делают но все тогда должны получать качественный продукт!

Доверяйтесь профессионалам, пусть ваша силиконовая форма будет дороже, но технологический процесс её изготовления не будет нарушен! Пусть ваша форма будет сделана из высококачественного силикона! Пусть прототип ваш будет высоко точным и качественным! Тогда Вы получите максимальные показатели по количеству отливок, вы получите максимально качественные отливки и все это в максимально короткие сроки.

Метод холодного отвержение – что это?

К нам часто поступают запросы на изготовлений изделий небольшими партиями, но с достаточно ужатыми сроками и высоким требованием к качеству. Печатать серию на 3D-принтере клиенту не всегда выгодно, а большой тираж не нужен. Что в этом случае делать?

Мы предлагаем оптимальное в данном случае решение – сделать силиконовую форму и отливать изделия методом холодного отверждения. Быстро, доступно и сохраняется всем необходимое качество. Теперь рассмотрим, что для этого нужно.

- Мастер-модель. Многие не понимают, что это такое и зачем нужно. Мастер-модель используется как слепок для создания формы, в которую в дальнейшем заливается пластик и получается готовое изделие. Есть много видов форм по способу изготовления и несколько примеров вы можете увидеть на фото. Мастер-моделью может выступать уже имеющееся у вас изделие, форма с точностью повторит его силуэт. Так же ее можно напечатать методом 3D-печати.

- Изготовление силиконовой формы. Далее с мастер-модели изготавливается силиконовая форма, повторяющая ее внешние размеры. Ресурс формы ограниченный, но выдержит малый тираж, который требуется, например, для опытной партии изделий.

- Заливка пластика. После того, как силиконовая форма застынет и высохнет, в нее можно заливать пластик. Время застывания зависит от материала. В среднем требуется час, чтобы мы смогли увидеть первую отливку. Так же в пластик можно добавить любой пигмент и получить желаемый цвет.

- Готовое изделие. Мы можем делать различные работы – от сувенирной продукции до деталей технического назначения, и преимущество литья в этом случае – доступная стоимость и высокое качество. Обращайтесь!

Что получается

Литье пластмасс и резиноподобных материалов в силиконовые формы — все еще актуальная и интересная технология, с помощью которой можно делать большое множество изделий, как технических, так и декоративных. Один из самых популярных запросов на данный момент — литье корпусов через силиконовые формы, так как чаще всего нашим заказчикам не нужен большой тираж изделий, но необходимы функциональные, работающие детали с хорошей поверхностью и которое выдерживает определенные нагрузки.

Один из самых популярных запросов на данный момент — литье корпусов через силиконовые формы, так как чаще всего нашим заказчикам не нужен большой тираж изделий, но необходимы функциональные, работающие детали с хорошей поверхностью и которое выдерживает определенные нагрузки.

Мы льем в силикон как составляющие детали из пластика и резины, так и готовые изделия, цельные или составные корпуса. Мы справляемся с тонкостенными изделиями, деталями сложным форм, изготавливаем мастер-модели (методом 3D-печати или фрезеруем), подбираем необходимые материалы и конечный цвет.

Работа начинается с 3D-модели или чертежа, по которым мы подбираем оптимальный процесс изготовления. Изготовление деталей литьем — процесс быстрый, но важной составляющей является подготовительная работа. Если у вас уже есть мастер-модель, с которой мы можем снять силиконовую форму, то готовые детали можно получить в течении нескольких суток. Если нет, то на изготовление мастер-модели может уйти некоторое количество времени в зависимости от ее сложности и технологии изготовления.

Размеры для двухкомпонентного литья пластмасс особого значения не имеют, мы льем в силикон как маленькие детали, так и большие, габаритные изделия. Мелкосерийное литье пластмасс подходим тем, кому нужны небольшие партии как единоразово, так и раз в месяц, в квартал или год — мы упаковываем и храним мастер-модели и формы на складе, чтобы использовать их тогда, когда это нужно нашим заказчикам.

При мелкосерийном производстве, технология литья в силикон наиболее выгодна для производителя, за счет не дорогой стоимости силикона и скорости воспроизводства формы. Зачастую, при мелкосерийном производстве делать дорогую металлическую форму не рентабельно, ресурсоемко и времени на производство такой формы уходит в десятки, а то и в сотни раз больше.

Производство наградной продукции из пластикаПроизводство! Как это громко! Жалко что выкорчевали с корнем это, остались только перекупщики китайского барахла, европейских “качественных товаров”. А оно совсем рядом! Расскажу я вам, как делают вот такого мужика. Это на самом деле кубок по бодибилдингу.

А оно совсем рядом! Расскажу я вам, как делают вот такого мужика. Это на самом деле кубок по бодибилдингу.

Здесь следует сказать, что на самом деле, мужик этот не бронзовый. Это имитация пластика под бронзу. У каждого клиента свои пожелания и свой бюджет. Каждое техническое задание имеет свой объем работ и свою цену.

- Первым делом скульптор лепит модель. Сперва это пластилиновая модель , после этого скульптор снимает силиконовую форму с пластилина и отливает будующую мастер модель в гипсе. Гипс полируется доводится до ума и становится полноценной мастер моделью. Изготовленная мастер модель готова для дальнейшего производства.

- Теперь мы определяем линию разъема на нашей фигурке. Линия разъема это очень важная составляющая, потому как если не правильно её определить то деталь будет с трудом выходить из нашей формы а тем самым срок службы силиконовой формы может сократится. Ставим линию разъема)))

- Пластилин хорошо держит форму и хорошо держится на мастер модели.

По контуру фигурки ставим “колбаску” ))). Это специальное приспособление “КЛЮЧ”. Он предназначен для четкого позиционирования 2х половинок силиконовой формы. А также такой вид ключа дает возможность плотно закрыть силиконовую форму в месте соединения. Всем рекомендую кто делает составные формы.

По контуру фигурки ставим “колбаску” ))). Это специальное приспособление “КЛЮЧ”. Он предназначен для четкого позиционирования 2х половинок силиконовой формы. А также такой вид ключа дает возможность плотно закрыть силиконовую форму в месте соединения. Всем рекомендую кто делает составные формы. - Теперь бензином с ватной палочкой удаляем остатки пластилина на мастер модели. А также замазываем заусенцы на пластилиновой линии разъема, будущей силиконовой формы.

- Теперь пришло время для силикона. Используем 2х компонентный силикон холодного отверждения. Форму будем делать корковую, по этому наносить будем силикон кистью. Этот способ очень сильно экономит деньги, но не время))). Торопиться нам некуда поехали… Тщательно промазываем мелкую деталировку на мастер модели “Тычками”. Повторяем процедуру несколько раз до тех пор пока силикон не будет толщиной 5-10 мм.

- После этого оставляем силикон в покое до полной полимеризации, и делаем для поддержки формы корковую часть из гипса, ее можно проармировать добавив бинт или марлю.

- Тоже самое делаем и со второй половиной. после этого разбираем нашу силиконовую форму и наслаждаемся полученным результатом.

- Теперь тщательно просушив силиконовую форму можно приступать к лить пластмассы. (Двух компонентный полиуретан). Поехали….. Без остановок)))

- Бравые ребята выпрыгивают из силиконовой формы как горячие пирожки)))) Как говориться сперва долго запрягаешь потом быстро едешь))) . Осталась теперь самая малость. Убрать облой. Облой это остатки пластмассы на линии разъема силиконовой формы. Удаляем…

- Теперь красим фигурки и ставим на подиум. Собственно Приз готов. В следующих статьях обязательно расскажу как обойтись без покраски а сразу при заливке пластмассы в силиконовую форму добиться эффекта металла (бронзы, серебра, золота).

- Собственно, на этой ноте мы и заканчиваем свой рассказ как происходит создание и подготовительные работы по литью в силиконовые формы. Теперь, можете ознакомиться с фотоотчетом процесса нашей работы!

Предлагаем вашему вниманию очередную работу литейной мастерской на тему кинематографа. Это все тот же проект “Сталинград”.

Это все тот же проект “Сталинград”.

Мало того что пистолеты полностью повторяют фактуру оригинала, так они еще и резиновые. Я лично держал эту бутафорию в руках, и с расстояния 30 см я не отличил что это не “железный” пистолет. Только когда берешь его в руки понимаешь – “игрушка”.

Не думаю что каскадеры на съемочной площадке будут заниматься анти стрессом и думать о том каким образом изготовлено это резиновое оружие. Но одно могу сказать точно – безопасно при использовании. Жалко что в наше время не было такого. Пистолеты и автоматы мы строгали из деревянной доски. Литьё в силикон не заменимо при тираже меньше 1000 единиц продукции. Качество на высшем уровне.

Изготовление мастер модели для литья в силикон

Мастер-модель для литья — это изделие в натуральную величину, при помощи которого изготавливается силиконовая форма. Мастер можно сделать вручную, что подходит для художественного литья и тиражирования эксклюзивного продукта, может быть изготовлен с помощью фрезеровки или напечатан на 3D-принтере.

Выбор технологии зачастую зависит от геометрии конечного изделия и желаемого качества поверхности. Например, глянцевая поверхность требует дополнительных временных затрат.

В области 3D-печати есть много вариантов выбора материала в разной ценовой категории. Например, наиболее точный мастер с хорошей поверхностью получится из фотополимера. Так же максимальной детальности можно добиться печатью воском — ее часто используют в ювелирной промышленности.

При методе фрезерной обработки можно так же использовать воск, модельный пластик, капролон или МДФ — выбор зависит от ваших конечных целей. Но если у вашего изделия сложная конструкция, то его не всегда можно исполнить на фрезерном станке, поэтому в таких случаях мы предлагаем 3D-печать.

Мы так же делаем силиконовые формы на основе ваших мастер-моделей и образцов. Помимо изготовления форм мы занимаемся литьем пластмасс и резиноподобных материалов, поэтому сможем помочь вам сделать первый тираж вашего продукта.![]()

Получить консультацию по поводу стоимости изготовления силиконовых форм для литья, и сделать заказ вы можете по электронной почте [email protected]

Производители силиконовых форм из России

Продукция крупнейших заводов по изготовлению силиконовых форм: сравнение цены, предпочтительных стран экспорта.

- где производят силиконовые формы

- ⚓ Доставка в порт (CIF/FOB)

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇺🇦 УКРАИНА (72)

- 🇰🇿 КАЗАХСТАН (22)

- 🇩🇪 ГЕРМАНИЯ (3)

- 🇰🇬 КИРГИЗИЯ (3)

- 🇬🇧 СОЕДИНЕННОЕ КОРОЛЕВСТВО (2)

- 🇧🇪 БЕЛЬГИЯ (2)

- 🇦🇲 АРМЕНИЯ (1)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (1)

- 🇭🇰 ГОНКОНГ (1)

- 🇹🇲 ТУРКМЕНИЯ (1)

- 🇱🇻 ЛАТВИЯ (1)

- 🇬🇪 ГРУЗИЯ (1)

- 🇨🇦 КАНАДА (1)

- 🇳🇴 НОРВЕГИЯ (1)

- 🇺🇸 СОЕДИНЕННЫЕ ШТАТЫ (1)

Выбрать силиконовые формы: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

силиконовые формы.

Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

силиконовые формы.

🔥 Внимание: на сайте находятся все крупнейшие российские производители силиконовых форм, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки силиконовых форм оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству силиконовых форм

Заводы по изготовлению или производству силиконовых форм находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить силиконовые формы оптом

Посуда столовая и кухонная из пластмасс

Изготовитель силиконы в первичных формах

Поставщики Прочая печатная продукция

Крупнейшие производители Плиты

Экспортеры замазки стекольная и садовая

Компании производители изделия столовые

Производство Формы для литья резины или пластмасс

Изготовитель книги

Поставщики инструменты сменные с рабочей частью из прочих материалов

Крупнейшие производители Различные типы сосок и аналогичные изделия для детей из вулканизованной резины

Экспортеры изделия из пластмасс и изделия из прочих материалов товарных позиций —

Компании производители каучук синтетический и фактис

Производство Изделия гигиенические или фармацевтические из вулканизованной резины

изделия из вулканизованной резины

Создание пресс-форм из силикона: практическое руководство

На протяжении истории для изготовления разных вещей, от оружия в бронзовом века до современных потребительских товаров, ремесленники использовали пресс-формы. Первые пресс-формы делали из камня, но современная наука позволила получить материалы, с которыми проще работать, например силикон.

Первые пресс-формы делали из камня, но современная наука позволила получить материалы, с которыми проще работать, например силикон.

Сегодня литье в силиконовых пресс-формах используется компаниями во многих отраслях. Чтобы создать модель в одном экземпляре или несколько ее партий, силиконовые пресс-формы используют все, от разработчиков продукции и инженеров до любителей творчества и даже шеф-поваров.

В этом практическом руководстве по созданию пресс-форм из силикона мы рассмотрим все вопросы, которые нужно знать перед началом работы. Мы также расскажем о том, что вам для этого потребуется, и пошагово продемонстрируем, как использовать силиконовые пресс-формы в любых проектах.

Технический докладВ этом докладе содержатся практические примеры компаний OXO, Tinta Crayons и Dame Products, иллюстрирующие три различных случая применения литья в силиконовых пресс-формах для разработки и производства продукции, в том числе многослойное литье и литье со вставкой.

Скачать технический докладСиликон — это надежное решение для изготовления пресс-форм. Он обладает множеством преимуществ. С помощью литья в силиконовых пресс-формах можно создавать проекты по индивидуальным параметрам. Сами пресс-формы получаются достаточно прочными. Их можно использовать несколько раз, и они не сломаются. Силикон — это неорганический материал. По сравнению с каучуком, своим органическим аналогом, он обладает высокой устойчивостью к теплу и холоду, воздействию химических веществ и даже образованию плесени. Пресс-формы из силикона обладают следующими преимуществами:

Он обладает множеством преимуществ. С помощью литья в силиконовых пресс-формах можно создавать проекты по индивидуальным параметрам. Сами пресс-формы получаются достаточно прочными. Их можно использовать несколько раз, и они не сломаются. Силикон — это неорганический материал. По сравнению с каучуком, своим органическим аналогом, он обладает высокой устойчивостью к теплу и холоду, воздействию химических веществ и даже образованию плесени. Пресс-формы из силикона обладают следующими преимуществами:

Силикон — гибкий материал. Благодаря этому с ним легко работать. Силиконовые пресс-формы можно сгибать; они мало весят по сравнению с более жесткими материалами, например пластмассой. Из них также легко извлекать отлитые модели. Силикон обладает хорошей гибкостью. Поэтому вероятность того, что силиконовые пресс-формы или отлитые в них модели сломаются, меньше. Пресс-формы из силикона, созданные по индивидуальным параметрам, можно использовать для изготовления любых изделий, от сложных инженерных компонентов до кубиков льда и сладостей к празднику.

Силикон способен выдерживать температуру от -65 до +400 градусов Цельсия. В зависимости от формулы он обладает удлинением до 700 %. У него высокая стойкость к широкому ряду условий: силикон можно поместить в печь или холодильник и растянуть его после этого.

В большинстве случаев одну силиконовую пресс-форму можно использовать много раз. Однако нужно понимать, что срок службы разных пресс-форм может сильно отличаться. Чем чаще выполняется литье и чем сложнее форма создаваемой модели, тем быстрее пресс-форма будет изнашиваться. Чтобы максимально продлить срок службы пресс-форм из силикона, их нужно очищать слабым мыльным раствором, тщательно высушивать и хранить по отдельности, не складывая друг на друга.

Силикон обладает массой преимуществ, но у него есть и ряд ограничений:

Силикон дороже латекса или органического каучука. Если заглянуть на Amazon, то можно найти много предложений по продаже силикона за 100 долларов США, что почти в два раза дороже латекса.

Несмотря на хорошую гибкость, силикон может порваться, если его сильно растянуть.

Силикон создают, применяя разные формулы. Поэтому его и другие материалы для производства нужно покупать у надежного поставщика.

Как любители, так и профессионалы используют пресс-формы из силикона из-за их универсальности и простоты в применении. Вот несколько отраслевых примеров и случаев применения, где их используют для производства продукции:

Литье в силиконовых пресс-формах используется для прототипирования и разработки продукции в различных отраслях. Стоимость силиконовых пресс-форм значительно ниже, чем жестких инструментов для традиционных производственных процессов, таких как литье под давлением. Литье в пресс-формах из силикона отлично подходит для прототипирования конструкций изделий, а также для создания образцов, чтобы проверить потребительский спрос на новую продукцию на рынке. Если 3D-печать лучше подходит для создание моделей в одном экземпляре, то литье в силиконовых пресс-формах и из полиуретана — идеальное решение для мелкосерийного производства моделей.

Ювелиры используют силиконовые пресс-формы для дублирования созданных вручную или напечатанных на 3D-принтере моделей из воска. Это дает им возможность постепенно отказаться от трудоемкой работы, вырезая модели из воска для каждого нового изделия, но при этом продолжать использовать этот материал для литья. Благодаря этому можно совершить значительный скачок в серийном производстве и использовать литье по выплавляемым моделям в заданных масштабах. Так как силиконовые пресс-формы позволяют хорошо передать детали, ювелиры могут создавать изделия с мелким орнаментом и замысловатой геометрической формой.

Силиконовая пресс-форма с вулканизацией при комнатной температуре, наложенная на созданный на 3D-принтере образец.

Мастера используют силиконовые пресс-формы, чтобы создавать изделия ручной работы с индивидуальными параметрами, например, мыло или свечи. Чтобы изготовить продукцию, такую как мел и ластики, пресс-формы из силикона используют даже производители школьных принадлежностей.

Например небольшая австралийский компания Tinta Crayons применяет пресс-формы из силикона для производства цветных восковых мелков с забавной формой и высоким качеством поверхности.

Цветные восковые мелки в виде роботов компании Tinta Crayons, отлитые в силиконовых пресс-формах (источник изображения).

С помощью силиконовых пресс-форм для еды можно создавать различные кондитерские изделия причудливой формы, в том числе шоколад, фруктовый лед и леденцы. Так как силикон выдерживает температуру до 400 градусов Цельсия, такие пресс-формы можно также использовать для запекания. Кроме того, в них хорошо поднимаются маленькие мучные изделия, такие как булочки и кексы.

Так как силикон выдерживает температуру до 400 градусов Цельсия, такие пресс-формы можно также использовать для запекания. Кроме того, в них хорошо поднимаются маленькие мучные изделия, такие как булочки и кексы.

Независимые художники и любители творчества используют литье в силиконовых пресс-формах для создания уникальных изделий. Их можно применять для придания формы любым предметам и изготовления их копий, от бомб для ванной до лакомств для собак. Возможности практически безграничны. Детям будет интересно создать копию своей руки с помощью литья в силиконовых пресс-формах. Нужно лишь убедиться в том, что используемый силикон безопасен для кожи.

Образец — это модель, которую используют для получения точного ее отпечатка в силиконовой пресс-формы. Если вы просто хотите сделать копию существующего объекта, имеет смысл использовать его в качестве образца. Нужно лишь убедиться в том, что этот объект способен выдержать процесс создания пресс-формы.

Для получения новой конструкции или прототипа сначала нужно изготовить образец. Для этого есть несколько способов. Среди них следующие:

Для этого есть несколько способов. Среди них следующие:

Лепка: если вы талантливый скульптор или создаете модель с относительно простой конструкцией, для изготовления образца можно использовать глину. Лепка образца также будет интересна детям и представляет собой экономичное решение для любителей творчества.

Резьба: образец можно создать с помощью резьбы по дереву. Образцы, вырезанные из дерева, — это отличный выбор для создания плиток и плоских конструкций.

3D-печать: многие профессионалы и проектировщики в компаниях выбирают печать образцов на 3D-принтере. Настольные 3D-принтеры обладают множеством преимуществ. Они дают широкие возможности для проектирования в программном обеспечении САПР, обеспечивают высокую детализацию, легкость при внесении изменений в прототипы, а также быстрое создание моделей.

Получив образец, можно начинать изготовление силиконовой пресс-формы.

Для создания базовой пресс-формы из силикона потребуется следующее:

Образец

Жидкий силикон, например, Smooth-On OOMOO 30

Емкость или беспористый контейнер в качестве корпуса для пресс-формы

Смазка для пресс-формы, например, Smooth-On Universal Mold Release

Воск, полимер или другой материал для конечного использования

Прежде чем приступить к созданию пресс-форм, нужно решить, какие вам нужны.![]()

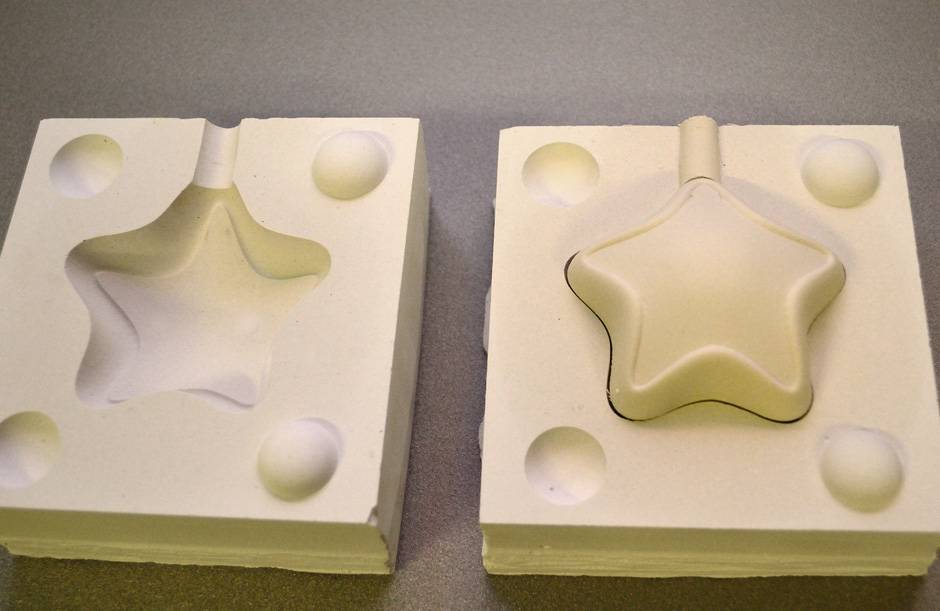

Однокомпонентные силиконовые пресс-формы похожи на лоток для кубиков льда. В них заливают материал и дают ему затвердеть. Однако, как и в случае с кубиками льда, у которых верхняя поверхность плоская, однокомпонентные пресс-формы подходят только для создания моделей, у которых одна из сторон ровная. Если у вашего образца есть глубокие канавки, после затвердевания силикона его и готовые модели будет сложнее извлечь, не повредив.

Если у вашего образца другая конструкция, то однокомпонентные силиконовые пресс-формы идеально подойдут для непрерывного 3D-воспроизведения всей его поверхности.

Однокомпонентные силиконовые пресс-формы — наилучшее решение для изготовления моделей с плоской стороной и без глубоких канавок.

Для 3D-воспроизведения образца без плоской стороны или с глубокими канавками лучше подойдет двухкомпонентная пресс-форма. Она состоит из двух элементов, которые соединяются и образуют трехмерную полость (аналогично тому, как осуществляется литье под давлением).

У двухкомпонентных пресс-форм нет плоских поверхностей, и с ними проще работать, чем с формами, состоящими из одного компонента. Из недостатков: их немного сложнее изготовить. Также на поверхности моделей могут оставаться швы, если компоненты пресс-формы не расположить вровень друг с другом.

С помощью двухкомпонентных пресс-форм можно воспроизводить образцы с любой конструкцией (источник изображения)

Сначала нужно решить, какую пресс-форму использовать: одну- или двухкомпонентную. Процесс их изготовления схож, но на создание двухкомпонентной пресс-формы потребуется немного больше времени. Для изготовления силиконовых пресс-форм можно использовать следующие пошаговые инструкции.

Создайте образец вашего изделия: это ваш окончательный проект модели, которая будет воспроизведена из другого материала. При печати на стереолитографическом 3D-принтере используйте стандартные полимеры с высотой слоя 50 мкм. На детализированной поверхности не должно быть следов от поддерживающих структур.

Промойте модели с помощью ИПС. Если поверхность остается липкой, это может повлиять на процесс литья в силиконовых пресс-формах.

Промойте модели с помощью ИПС. Если поверхность остается липкой, это может повлиять на процесс литья в силиконовых пресс-формах.Создайте корпус для пресс-формы: популярное решение для изготовления емкости для пресс-формы — ДВП с порошковой окраской, но подойдет и обычный пластиковый контейнер. Материалы должны быть беспористыми и с плоским дном.

Расположите образец и нанесите смазку для литья: нанесите немного смазки на внутреннюю поверхность корпуса для пресс-формы. Поместите образцы в емкость так, чтобы их детализированная поверхность была обращена вверх. Нанесите на них небольшой слой смазки для литья. Подождите 10 минут, пока они полностью высохнут.

Приготовьте силикон: смешайте силиконовый каучук в соответствии с указаниями на упаковке. Для удаления пузырьков воздуха можно использовать устройства, создающие вибрацию, такие как ручная электрошлифовальная машина.

Залейте силикон в корпус для пресс-формы: осторожно залейте смешанный силиконовый каучук в емкость узкой струей.

Сначала заливайте каучук в нижнюю часть емкости (основание) и постепенно поднимайтесь по контурам образца, напечатанного на 3D-принтере. Толщина слоя каучука сверху образца должна быть не менее одного сантиметра. В зависимости от типа и торговой марки силикона процесс затвердевания займет от одного часа до дня.

Сначала заливайте каучук в нижнюю часть емкости (основание) и постепенно поднимайтесь по контурам образца, напечатанного на 3D-принтере. Толщина слоя каучука сверху образца должна быть не менее одного сантиметра. В зависимости от типа и торговой марки силикона процесс затвердевания займет от одного часа до дня.Извлеките силикон из емкости: после того как силикон затвердеет, извлеките его и образцы из емкости. Полученная форма будет использоваться наподобие лотка для льда, чтобы изготовить продукцию для конечного использования.

Отлейте вашу модель: рекомендуется нанести небольшой слой смазки на силиконовую пресс-форму и дать ей высохнуть в течение 10 минут. Залейте материал для конечного использования (например, воск или цемент) в полости и дайте ему затвердеть.

Подготовьте пресс-форму к следующей заливке: силиконовую пресс-форму можно использовать много раз. Перейдите к седьмому пункту и повторите процесс.

Чтобы создать двухкомпонентную силиконовую пресс-форму, выполните первые два действия, указанные выше: создайте образец и корпус для пресс-формы. После этого выполните следующие действия:

Расположите образцы в корпусе, поместив их в глину: чтобы сформировать половину пресс-формы, используйте глину. Глину нужно выложить в корпус для пресс-формы. Образец нужно вставить в глину наполовину.

Приготовьте силикон и залейте его: приготовьте силикон, следуя указаниям на его упаковке, и осторожно залейте его поверх глины и образцов. Залитый слой силикона — это первая половина двухкомпонентной пресс-формы.

Извлеките все содержимое из корпуса для пресс-формы: после того как первая половина затвердеет, извлеките ее, образцы и глину из корпуса для пресс-формы. При извлечении содержимого допускается отделение слоев друг от друга.

Выполните очистку от глины: полностью очистите первую половину пресс-формы и образцы от глины.

Образцы и полученная часть пресс-формы должны быть абсолютно чистыми.

Образцы и полученная часть пресс-формы должны быть абсолютно чистыми.Поместите пресс-форму и образцы обратно в корпус: снова поместите полученную часть пресс-формы со вставленными в нее образцами в корпус так, чтобы они были обращены вверх, а не вниз.

Нанесите слой смазки для литья: чтобы проще было извлечь второй компонент пресс-формы, нанесите тонкий слой смазки на верхнюю поверхность образца и первой части пресс-формы.

Приготовьте силикон и залейте его для получения второй части пресс-формы: следуя приведенным ранее указаниям, приготовьте и залейте силикон в корпус, чтобы получить второй компонент пресс-формы.

Дождитесь, пока вторая часть пресс-формы затвердеет: прежде чем извлечь второй компонент пресс-формы из корпуса, дождитесь, пока она затвердеет.

Извлеките модели: извлеките обе части пресс-формы из корпуса и аккуратно отсоедините их друг от друга.

Будь то еда, фигурки или коммерческие компоненты, единственно верного способа производства продукции в целом не существует. Для достижения наилучших результатов зачастую используется сочетание разных методов. Чтобы принимать наиболее эффективные решения в рамках своего проекта, важно знать о преимуществах и недостатках каждого из них.

Хотите узнать о других методах литья в пресс-формах и случаях их применения? Скачайте наш технический доклад «Прессование из силикона для разработки продукции».

Мелкосерийное производство, доступное каждому — Top 3D Shop

Многие из тех, кто пользуется 3D-принтером не раз сталкивались с необходимостью производства партии моделей в сжатые сроки и потребностью получения изделия с более прочностными характеристиками.

К сожалению, 3D-принтер далеко не всегда способен воспроизвести поставленную задачу, но он является лучшим претендентом на создание, так называемой модели-образца. В дальнейшем, на помощь в решении данного вопроса приходят материалы компании «Smooth-On», самого популярного, пожалуй, производителя материалов холодного отвержения.

В данной статье рассмотрены самые распространенные силиконы, полиуретаны и добавки. Так же коснемся процесса создания форм, нахождения им применений и, самостоятельно произведем силиконовую форму и модель.

Обзор процесса

Последовательность процесса создания изделия методом литья зачастую одинаков: создается модель, с помощью которой воспроизводиться силиконовая форма, заполняется материалом, на выходе мы получаем готовое изделие. Однако, в зависимости от сложности модели, требуемых свойств, любой из этапов может значительно меняться.

Уделим отельное внимание процессу подготовки моделей, напечатанных на 3D-принтере. Организация «Smooth-On» обращает свое внимание на данную технологию и выпустила специализированный лак «XTC-3D». Данное вещество заметно сглаживает видимые огрехи, слои.

Методы создания форм

• Сплошная заливка

Данный способ является самым простым, при изготовлении. Модель помещается в специальную герметичную емкость из обычного оргстекла, пластика или другого материала, называемого опалубкой, плотно фиксируется, затем заливается силиконом. Данный способ применяется для создания простых моделей, рельефов и сувенирной и прочей продукции.

Модель помещается в специальную герметичную емкость из обычного оргстекла, пластика или другого материала, называемого опалубкой, плотно фиксируется, затем заливается силиконом. Данный способ применяется для создания простых моделей, рельефов и сувенирной и прочей продукции.

- Разрезная форма

- Разрезная форма

Данный метод схож с предыдущим, различие заключается лишь в том, что форма в дальнейшем разрезается, для облегчения съема. При изготовлении, модель закрепляют в подвешенном состоянии с помощью нити, проволоки или закрепляется на тонкой опоре. Такой метод отливки предназначен для создания более сложной геометрической формы технического изделия.

- Двухсоставная форма

Данный способ заключается в помещении детали на глиняную или пластилиновую основу, делящую форму пополам. На основе имеются специальные замки, обеспечивающие совмещение двух форм. Вокруг собирается опалубка и герметизируется клеем или пластилином. После этого форма переворачивается, происходит очищение глины или пластилина, происходит покрытие силикона разделительным составом и заливка второй половины формы.

Вокруг собирается опалубка и герметизируется клеем или пластилином. После этого форма переворачивается, происходит очищение глины или пластилина, происходит покрытие силикона разделительным составом и заливка второй половины формы.

- Метод в намазку

Данный способ изготовления является самым сложным. Его отличие от предыдущих состоит в том, что модель размещают на глиняную или пластилиновую основу, которая разделяет форму пополам.

В основании размещают специальные замки, которые в дальнейшем обеспечивают точное совмещение двух форм и исключает смещение. Вокруг основы собирают опалубку, герметизируют горячим клеем или пластилином, после чего, в нее заливается первая половина формы. После того как силикон затвердеет, форму необходимо перевернуть, остатки глины или пластилина счистить, а сам силикон покрыть специальным разделительным составом, только после этого заливают вторую половину формы.

Методы заливки пластиков

Данный метод создает так называемую «чулочную» форму и это происходит, когда силикон в точности повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. При создании формы «в намазку» требуется достаточно вязкий, не стекающий силикон. Для удобной работы рекомендуется использовать «тиксотропный» силикон, или обычный, но с добавлением загустителя.

При создании формы «в намазку» требуется достаточно вязкий, не стекающий силикон. Для удобной работы рекомендуется использовать «тиксотропный» силикон, или обычный, но с добавлением загустителя.

Материал необходимо наносить кистью или шпателем в несколько слоев. Так же нужно чередовать вязкость и скорость отвердевания, это необходимо для того, чтобы форма была максимально детализирована и прочна. После того, как мы закончили изготовление слоев, приступаем к созданию жесткой внешней оболочки, задача которой будет заключаться в том, чтобы держать форму.

Методы заливки пластиков

Самым простым способом заливки является обычная заливка пластика в форму, он используется для домашнего изготовления, с его помощью, достаточно просто можно достичь необходимого качества. По мере необходимости, можно использовать установку высокого давления, что само собой, подразумевает полное удаление пузырьков воздуха.

При таком процессе изготовления, форма помещается в камеру с повышенным давлением (до 4 атмосфер). Форму необходимо оставить в камере до полного затвердевания.

Форму необходимо оставить в камере до полного затвердевания.

Опишем еще один метод, так называемая заливка «в обкатку». Ее используют при создании полых изделий. В форму заливается пластик (примерно 10% от общего объема), при этом необходимо закрыть все отверстия, через которые производилось заполнение, так как далее следует вращение формы во всех плоскостях (вручную или автоматизировано). Во время вращения пластик равномерно распространяется по стенкам формы и застывает.

Обзор силиконов

- Силикон серии «Mold Star» 15, 16, 30

Данный вид силикона создан на основе платины. Застывание происходит при комнатной температуре, при этом образуется прочная, гибкая и детализированная форма. Материал этой серии предназначен для литья силикона, полиуретана, смол и полиэстера. Химически чувствителен и не способен работать с латексом, серой и подобными соединениями. Цифра в названии соответствует твердости по шкале «Шор А». Сам материал является двухкомпонентным, а его части смешивают в соотношении 1:1. Предназначен для создания форм методом «сплошной заливки».

Сам материал является двухкомпонентным, а его части смешивают в соотношении 1:1. Предназначен для создания форм методом «сплошной заливки».

Предназначен для создания форм методом «в намазку». Он имеет высокую степень вязкости, возможность модификации свойств с помощью загустителя и ускорителя, с последующим созданием качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1.

- Силикон серии «Equinox» 35, 38, 40

Силиконовая паста с коротким временем жизни: 1, 4 и 30 минут. Служит исключительно для ручного смешивания. Крайне прочна и долговечна в использовании. В твердом состоянии безопасна для заливки шоколада, карамели и других ингридиентов.

- Силикон серии «SortaClear» 18, 37, 40

Полупрозрачный силикон. Его особенность, (оптическая прозрачность), используется в основном при создания сложных форм — силикон отлично просматривается, что позволяет сделать разрез более точным. Как и серия «Equinox», является безопасным при контакте с пищевыми продуктами.

Как и серия «Equinox», является безопасным при контакте с пищевыми продуктами.

Отметим существование специальных силиконовых добавок, обладающих самыми разными эффектами, к примеру: Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex отвечает за увеличение вязкости силикона и позволяет наносить его на модель кистью или шпателем, Silc-Pig — концентрированные пигменты для окрашивания.

Обзор полиуретанов

- Серия «Smooth-Cast»

Данная серия является основной для создания конечного изделия. Серия включает в себя около 10 наименований разных пластиков с свойствами, позволяющими выбрать необходимый именно для вашего проекта материал. В качестве примера рассмотрим «Smooth-Cast 300», обладателя короткого времени жизни в 3 минуты и временем отверждения в 10 минут, это позволяет быстро воспроизвести большие партии деталей. «Smooth-Cast 305», схож с вышеописанным образцом, различие лишь во времени жизни, оно составляет 7 минут. С увеличением времени жизни можно получить более качественное изделие, за счет дегазации смешанных компонентов. Рассмотрим «ONYX», он обладает глубоким черным цветом, достичь которого с помощью красителя нельзя. «65D ROTO» служит для создания полой модели, с помощью метода «в обкатку», незаменим для точного воспроизведения цвета, застывает без усадки и с максимальной точность копирует изделие.

С увеличением времени жизни можно получить более качественное изделие, за счет дегазации смешанных компонентов. Рассмотрим «ONYX», он обладает глубоким черным цветом, достичь которого с помощью красителя нельзя. «65D ROTO» служит для создания полой модели, с помощью метода «в обкатку», незаменим для точного воспроизведения цвета, застывает без усадки и с максимальной точность копирует изделие.

- Силикон серии «TASK»

Серия специального назначения. Разработана для применения в промышленности и обладает специфическими свойствами для конкретных задач.

Для наглядного примера мы перечислим фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, с добавками Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Необходимо отметить, что это деление условное, и не полно представляет широкий ассортимент компании Smooth-On

Обзор процесса

Рассмотрим материалы и оборудование, которое можно применить в домашних условиях. Попробуем создать самую сложную, двухсоставную форму.

Нам потребуется:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• одноразовые пластиковые стаканчики

• Емкость для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

Моделью нам послужит довольно распространенное изделие – болт, напечатанный на 3D принтере.

Мы создали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя в 100 микрон.

Затем делаем обработку, чтобы отлитая модель не переняла слоистость напечатанного объекта. Болт обрабатывается лаком XTC-3D, затем шкурится для получения гладкой поверхности

Наша модель готова к заливке, для этого помещаем ее на глиняную основу, погружая ее на половину так, чтобы начать процесс выравнивания глины.

Край должен быть ровным, прилегать к модели, необходимо убрать лишнюю глину, заключить модель в опалубку.

Стыки пластика необходимо обработать клеем и закрыть опалубку, делаем в ней выемки для замков.

Переходим к процессу заливки силикона. Так как двухкомпонентный силикон и полиуретан склонны к разделению на фракции, перед каждым использованием следует производить тщательное перемешивание, затем отмеряем одинаковое количество двух компонентов по объему и приступаем к процессу смешивания.

К счастью, для данной марки силикона дегазация в камере не обязательна, что значительно упрощает процесс производства.

Заливаем силикон в опалубку, оставляем застыть на 6 часов, по истечению которых, освобождаем модуль от опалубки и убираем глину, очищая ее от остатков.

Теперь необходимо смазать силикон разделительным составом, при его отсутствии мы можем воспользоваться простым вазелином.

Далее повторяем процесс, заливая вторую половину формы.

Спустя шесть часов наша форма готова. Используя лезвие, необходимо аккуратно разъединить половинки, вынуть деталь.

И так, теперь все готово для заливки полиуретана. Соединяем две половинки формы, элементы опалубки используем для жесткости, скрепить можно скотчем или резинками.

Необходимо перемешать оба компонента, встряхивать их на протяжении 5-10 минут, после чего дать отстояться. Далее так же как и с силиконом: отмерить равное количество по объему и смешать их. После того как вы произвели смешивание, действовать нужно быстро, так как время жизни составляет всего 3 минуты, по истечению которых произойдет схватывание пластика.

Модель готова.

Заключение

В заключение хочется отметить, что поистине большие возможности использования материала «Smooth-On» открываются в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из большего количества материалов с разными свойствами, не ограничиваясь исключительно PLA и ABS. Стоить отметить, что мелкосерийное производство становится доступным: для этого необходимо распечатать 1 экземпляр и, обработав его, Вы сможете в сжатые сроки создать требуемое количество копий в домашних условиях. Для достижения отличного результата вовсе не обязательно использовать дорогостоящее оборудование.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Формы и изделия на заказ

Компания «ОМА» специализируется на производстве форм и изделий из силиконовых, полиуретановых систем и заливочного пластика любой формы и сложности. Преимущества литья – при маленьких временных затратах можно создать форму и изделие любой сложности.

Компания “ОМА” специализируется на изготовлении форм и готовых изделий:

- в единичном экземпляре, маленькими партиями и целыми сериями;

- различной твердости по Шору А от 10 и до 90 единиц;

- различного цвета и даже прозрачные формы и изделия.

Компания “ОМА” готова Вам предложить:

- Формы из технического силикона — для литья свечей, мыла, лепнины, которые благодаря свойствам силикона при правильном использовании позволят Вам снять до 1500 копий.

- Формы из пищевого силикона для кондитерского производства. Пищевой силикон не имеет запаха и вредных примесей, что подтверждено соответствующим сертификатом. Такие формы применяются для изготовления декора и различных элементов украшения тортов, производства шоколада и леденцов, а также отлично подходят для льда. Будь то шоколад или конфеты с собственным логотипом — это не только эстетический подарок, но и отличное решение для кондитерских, кафе, ресторана.

- Формы из силикона и полиуретана для изделий из гипса. Такие формы подходят для изготовления декоративного бетона, камня, плитки, гипса, штампов, 3D панелей и потолков.

- Из жестких полиуретанов — втулки, валики, обрезинивание колес на тележки.

- Из жидкого пластика – любые сувениры, брелоки, игрушки, магнитики, элементы мебельного декора, ручки на ножи, всевозможные театральные декорации и бутафории – мечи, рога, шлемы и пр. Изделия из заливочного пластика очень легкий и довольно прочный, он неприхотлив в эксплуатации и весьма долговечен. Готовому изделию из жидкого пластика можно придать широкий спектр цветов и оттенков, а также покрыть под золото, бронзу, серебро или другие материалы. Такие сувениры станут неповторимой деталью любого интерьера, и будут радовать взгляд своей красотой.

- Из гипса – декоративный камень, плитку, садовые фигуры, статуэтки, магнитики для Вашего интерьера и экстерьера.

Однако, на сегодняшний день изделия по индивидуальным заказам все более востребованы. Для оформления заявки на форму Вам необходимо обратиться к нашим менеджерам, указать все необходимые характеристики, уточнить все возникшие вопросы. Изделия на заказ производятся с предварительной разработкой и изготовлением специальной оснастки. После согласования и утверждения клиентом образца готового изделия, партия запускается в производство. Компания «ОМА» изготовит любую форму, любое изделие под Ваши задачи.

Мы изготовим именно то, что Вам нужно. Обращайтесь, поможем!

Образцы наших работ:

Как сделать силиконовые формы: практическое руководство

На протяжении всей истории ремесленники использовали формы для изготовления всего, от оружия бронзового века до современных потребительских товаров. В то время как ранние формы обычно формировались из камня, современная наука создала материалы, с которыми намного проще работать, например силикон.

Сегодня силиконовое формование используется во многих отраслях промышленности. Разработчики продуктов, инженеры, производители товаров для дома и даже повара — все делают силиконовые формы для создания единичных или небольших партий деталей.

В этом практическом руководстве по изготовлению силиконовых форм мы разберем все, что вам нужно знать, прежде чем приступить к работе, предоставим список предметов, которые вам понадобятся, и дадим вам пошаговое руководство по внедрению силиконовых форм в любой тип проекта.

Белая книгаЗагрузите этот отчет для изучения примеров использования OXO, Tinta Crayons и Dame Products, которые иллюстрируют три различных реализации силиконового формования для проектирования и производства изделий, включая формование с отливкой и формование со вставкой.

Загрузить информационный документСиликон — отличный выбор для изготовления форм, поскольку он предлагает широкий спектр преимуществ. Вы можете легко создать индивидуальный дизайн с помощью силиконового литья. Сами формы также достаточно прочные, поэтому их можно использовать многократно, не опасаясь поломки. Неорганический состав силикона — по сравнению с резиной, его органическим аналогом — делает его очень устойчивым к жаре и холоду, химическому воздействию и даже грибку. Вот некоторые из преимуществ силиконовых форм:

Гибкость силикона упрощает работу.Силиконовые формы более гибкие и легкие по сравнению с более жесткими материалами, такими как пластик, и их также легче удалить после того, как деталь полностью сформирована. Благодаря высокой гибкости силикона, как форма, так и готовая деталь, менее подвержены поломке или сколам. Вы можете использовать специальные силиконовые формы для придания формы всему, от сложных инженерных компонентов до кубиков льда или кондитерских изделий на праздничную тему.

Силикон выдерживает температуру от -65 ° до 400 ° градусов Цельсия. Кроме того, в зависимости от рецептуры он может иметь удлинение до 700%.Силиконовые формы, обладающие высокой стабильностью в различных условиях, можно помещать в духовку, замораживать и растягивать во время извлечения.

В большинстве случаев силиконовая форма израсходуется много раз. Однако важно отметить, что срок службы пресс-форм может сильно различаться. Чем чаще вы отливаете и чем сложнее или детальнее ваш дизайн, тем быстрее ваша форма может разрушиться. Чтобы продлить срок службы силиконовых форм, промойте их водой с мягким мылом, тщательно высушите и храните на ровной поверхности, не штабелируя.

Хотя работа с силиконом дает множество преимуществ, есть также несколько ограничений, о которых следует помнить:

Силикон стоит дороже латекса и органических каучуков. Быстрое сравнение на Amazon показывает, что галлон силикона обычно превышает 100 долларов — почти вдвое больше, чем латекса.

Несмотря на то, что силикон гибкий, он может порваться при слишком большом растяжении.

Не все силиконы имеют одинаковую формулу. Всегда покупайте силикон и любые производственные материалы у надежных поставщиков.

Любители и профессионалы полагаются на силиконовые формы из-за их универсальности и простоты использования. Вот несколько примеров отраслей и сфер применения, которые производят силиконовые формы для производства своей продукции:

Силиконовые формы используются для создания прототипов и разработки продукции в широком спектре отраслей. Поскольку стоимость силиконовых форм значительно ниже, чем у жестких инструментов для традиционных производственных процессов, таких как литье под давлением, литье в силиконовых формах идеально подходит для создания прототипов продуктов, а также для создания бета-модулей для тестирования рынка и реакции потребителей на новый продукт.В то время как 3D-печать лучше подходит для быстрого создания единичных деталей, силиконовое литье и уретановое литье могут быть идеальными для небольших партий деталей.

ВебинарПроизводство мостовидного протеза происходит быстрее, чем традиционные методы производства, и полезно для продуктов, объемы которых невелики или может потребоваться изменение конструкции. Посмотрите этот веб-семинар, чтобы узнать, как переключиться с 3D-печати на литье среднего напряжения на литье под давлением.

Посмотрите вебинар. Ювелиры используют специальные силиконовые формы для дублирования вырезанных вручную или 3D-печатных узоров в воске, что позволяет им постепенно отказаться от трудоемкого труда по созданию вырезанных из воска узоров для каждого нового изделия, но при этом продолжать литье из воска.Это означает значительный скачок в серийном производстве, позволяя литью по выплавляемым моделям работать в больших масштабах. Поскольку силиконовые формы обеспечивают высокую детализацию, ювелиры могут изготавливать изделия с изысканными деталями и сложной геометрией.

Силиконовая форма RTV (вулканизированная при комнатной температуре), сформированная вокруг 3D-печатного мастера.

Белая книга3D-печать с использованием высококачественных материалов позволяет дизайнерам и литейщикам использовать цифровые технологии в своих производственных процессах. Прочтите сейчас, чтобы узнать, как можно использовать 3D-печать для производства небольших металлических деталей.

Загрузить информационный документСоздатели используют силиконовые формы для изготовления множества нестандартных поделок, таких как мыло и свечи. Даже производители школьных принадлежностей часто используют силиконовые формы для формования таких предметов, как мел и ластики.

Например, небольшая австралийская компания Tinta Crayons использует силиконовую формовку для производства мелков с игривыми формами и высокой детализацией поверхности.

Силиконовые карандаши для роботов от Tinta Crayons. (Источник изображения)

Силиконовые формы пищевого качества используются для формования всевозможных причудливых кондитерских изделий, включая шоколад, леденцы и леденцы.Поскольку силикон выдерживает нагрев до 400 ° C, формы можно использовать и в кулинарии. Небольшая выпечка, такая как кексы и кексы, красиво поднимается в силиконовых формах.

Независимые художники и домашние мастера часто используют силиконовую лепку для создания уникальных творений. Вы можете использовать силиконовые формы, чтобы формировать или копировать все, от бомбочек для ванн до лакомств для собак — возможности практически безграничны. Забавный проект лепки из силикона для детей — создать слепок своей руки. Просто убедитесь, что вы выбрали безопасный для кожи силикон.

Узор, иногда называемый эталоном, — это деталь, которую вы используете для создания точного негатива в силиконовой форме. Если вы просто пытаетесь воспроизвести существующий объект, возможно, имеет смысл использовать этот объект в качестве шаблона. Вам просто нужно убедиться, что объект выдержит процесс изготовления пресс-формы.

Чтобы создать новый дизайн или прототип, вы должны сначала изготовить свой узор; у вас есть несколько вариантов для этого. Вот несколько способов сделать выкройки для силиконового багета:

Скульптура. Если вы талантливый скульптор или создаете относительно простой дизайн, вы можете использовать глину для создания узора.Лепка выкройки — это увлекательный проект для детей и экономичный вариант для домашних мастеров.

Резьба — Вы можете сделать свой узор из дерева. Мастера по резьбе по дереву — отличный выбор для изготовления плитки и плоских дизайнов.

3D-печать. Многие профессионалы и коммерческие дизайнеры предпочитают 3D-печать шаблонов. Настольные 3D-принтеры предлагают множество преимуществ, включая гибкость проектирования в программном обеспечении САПР, высокую точность, простоту модификации прототипа и быстрое время выполнения работ.

Когда у вас есть выкройка, вы можете приступить к изготовлению силиконовой формы.

Вот все, что вам понадобится для создания базового набора силиконовых форм:

Образец шаблона

Жидкий силикон, например Smooth-On OOMOO 30

Ящик или непористый контейнер для корпуса формы

Смазка для пресс-формы, такая как универсальная смазка для пресс-формы Smooth-On

Воск, смола или другие материалы конечного использования

Перед тем, как приступить к изготовлению форм, вам необходимо определить, какой тип форм вы хотите создать.

Цельные силиконовые формы похожи на лотки для кубиков льда. Вы заполняете форму, а затем даете материалу застыть. Однако точно так же, как лоток для кубиков льда создает кубики с плоской верхней частью, цельные формы будут работать только с конструкциями с плоской стороной. Если у вашего мастера есть глубокие поднутрения, это также затрудняет удаление его и готовых деталей из формы после того, как силикон затвердеет без повреждений.

Когда это не является проблемой для вашего дизайна, цельная силиконовая форма — идеальный способ создать бесшовную трехмерную репродукцию вашего мастера на всех остальных поверхностях.

Цельные силиконовые формы идеально подходят для дизайнов с плоской стороной и без глубоких поднутрений.

Силиконовая форма из двух частей лучше всего подходит для воспроизведения вашего 3D-мастера без плоской стороны или с глубокими поднутрениями. Форма разделяется на две части, которые соединяются вместе, образуя заполняемую трехмерную полость (аналогично тому, как работает литье под давлением).

Формы, состоящие из двух частей, не оставляют плоских поверхностей, и с ними легче работать, чем с формами из моноблоков. С другой стороны, их немного сложнее создать, и могут образоваться швы, если две части не будут идеально ровными.

Силиконовые формы, состоящие из двух частей, могут воспроизвести любой оригинальный дизайн. (источник изображения)

Во-первых, вам нужно решить, хотите ли вы использовать цельную или двухкомпонентную форму. Процессы изготовления этих форм аналогичны, но для создания формы из двух частей потребуется немного больше времени. Вы можете использовать следующую пошаговую инструкцию, чтобы создать свои собственные силиконовые формы.

Создайте свою основную запись продукта: Это ваш окончательный проект детали, который будет воспроизведен в другом материале.При 3D-печати на 3D-принтере для стереолитографии (SLA) используйте любую стандартную смолу с высотой слоя 50 микрон. Следите за тем, чтобы на детализированной поверхности не было следов поддержки. Тщательно промойте детали IPA — остаточная липкость поверхности может повлиять на процесс формования силикона.

Изготовление корпуса формы: МДФ с покрытием — популярный выбор для создания защитной коробки для силиконовой формы, но подойдет даже простой готовый пластиковый контейнер. Ищите непористые материалы и плоское дно.

Разложите шаблон и нанесите смазку для пресс-формы: Начните с легкого опрыскивания внутренней части корпуса пресс-формы смазкой для пресс-формы. Разложите мастера внутри коробки детализированной стороной вверх. Слегка опрыскайте их смазкой для форм. Для полного высыхания потребуется около 10 минут.

Подготовьте силикон: Смешайте силиконовый каучук в соответствии с инструкциями на упаковке. Вы можете использовать вибрирующее устройство, например, ручную электрическую шлифовальную машинку, для удаления пузырьков воздуха.

Залейте силикон в корпус формы: Осторожно вылейте смешанный силиконовый каучук в защитный бокс узкой струей. Сначала нацельтесь на нижнюю часть коробки (основание) и постепенно приближайтесь к контурам вашего 3D-печатного мастера. Покройте его хотя бы одним сантиметром силикона. Процесс отверждения займет от одного часа до одного дня, в зависимости от типа и марки силикона.

Извлеките силикон из формы: По окончании отверждения снимите силикон из защитной коробки и удалите мастеры.Это послужит вашей формой в виде подноса для кубиков льда для отливки вашего конечного продукта.

Отлейте свою деталь: Опять же, неплохо слегка нанести на силиконовую форму смазку для форм и дать ей высохнуть в течение 10 минут. Залейте материал конечного использования (например, воск или бетон) в полости и дайте ему застыть.

Подготовьте форму для следующего литья: Эту силиконовую форму можно использовать несколько раз. Вернитесь к седьмому шагу, чтобы повторить процесс.

Чтобы создать пресс-форму, состоящую из двух частей, начните с выполнения первых двух шагов, описанных выше, которые включают создание шаблона и конструирование корпуса пресс-формы. После этого выполните этот процесс, чтобы создать форму из двух частей:

Выложите мастеров в глине: Из глины сформируйте то, что в конечном итоге станет половиной вашей лепки. Глина должна быть помещена в корпус формы так, чтобы половина вашего мастера торчала из глины.

Подготовьте и залейте силикон: Следуйте инструкциям на упаковке силикона, чтобы подготовить и аккуратно залить силикон в корпус формы поверх глины и ваших мастеров.Этот слой силикона будет половиной вашей формы, состоящей из двух частей.

Удалите все из корпуса формы: После того, как ваша первая форма затвердеет, вам нужно будет удалить силиконовую форму, мастера и глину из корпуса формы. Ничего страшного, если слои разделятся при экстракции.

Очистите глину: Очистите всю глину, чтобы открыть первую силиконовую форму и мастеров. Убедитесь, что ваши мастера и имеющаяся у вас форма полностью чистые.

Поместите форму и мастера обратно в корпус формы: Вставьте существующую силиконовую форму и мастера (уложенные в форму) обратно в корпус формы лицевой стороной вверх, а не вниз.

Нанесите разделительный состав: Нанесите тонкий слой разделительного агента на верхнюю часть мастер-модели и существующую силиконовую форму, чтобы облегчить извлечение из формы.

Подготовьте и залейте силикон для вашей второй формы: Следуя тем же инструкциям, что и раньше, подготовьте и залейте силикон в корпус формы, чтобы создать вторую форму.

Подождите, пока вторая форма застынет: Подождите, пока вторая форма застынет, прежде чем пытаться извлечь ее из корпуса формы.

Извлеките детали из формы: Извлеките обе силиконовые формы из корпуса формы и осторожно разделите их.

В конце концов, не существует единственного правильного способа изготовления продуктов, будь то еда, фигурки или коммерческие компоненты. Для достижения наилучших результатов часто используются вместе различные методы производства; понимание всех их уникальных преимуществ и недостатков поможет вам принять наилучшие решения для вашего проекта.