Сырье производства цемента: химический состав, формула, технологии производства (+9 фото и 7 видео)

химический состав, формула, технологии производства (+9 фото и 7 видео)

Цемент – это искусственное порошкообразное вещество, которое выполняет функцию вяжущего при замешивании бетонной смеси. В сочетании с водой он образует пластичную массу, которая в дальнейшем застывает и становится камневидной. То, из чего состоит цемент, в первую очередь зависит от способа производства. В общем случае основой служит клинкер в сочетании с минеральными добавками и гипсом.

История цемента

Слово «цемент» происходит от латинского caementum, что переводится как «дробленый, битый камень». Это вещество стало результатом поиска способов справиться с низкой водостойкостью гипсовых и известняковых пород. С этой целью в их состав вводились водостойкие минеральные вещества. В самом начале ими выступали остатки кирпичей из обожженной глины и вулканические породы. Древние римляне применяли отложения пепла знаменитого вулкана Везувия – пуццоланы.

Оптимальная технология производства цемента была выработана много лет спустя, когда потребность в большом количестве недорого и прочного вяжущего не стала наиболее острой. Наибольший вклад в исследования внесли:

- Каменщик Джон Аспинд, который в 1824 г. получил патент на портландцемент.

- Русский строитель Егор Челиев, написавший в 1825 г. книгу о цементе для подводных работ.

Название портландцемент происходит от английского острова Портленд, состоящего из известковых пород. В Англии камни с этого острова считались самым престижным строительным материалом. Аспинду удалось получить искусственный камень, который по прочности и цвету был очень похож на указанный материал.

Но он изготавливался без обжига исходного сырья. Большее соответствие технологии тому, что сегодня является портландцементом, отмечается именно в процессе производства Челиева.

Из чего делают цемент: состав и основное сырье

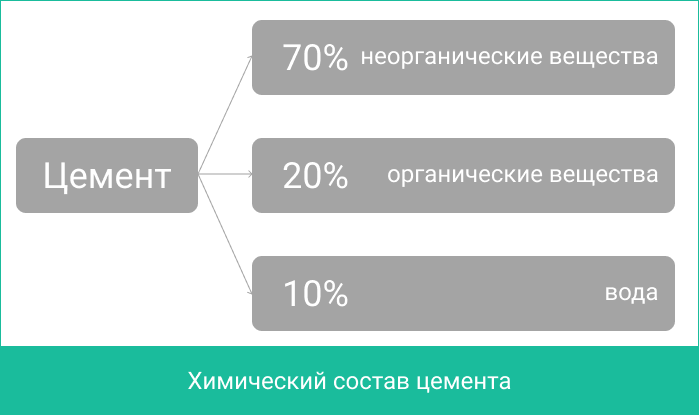

В состав цемента входят следующие компоненты:

- Известь (оксид кальция, CaO) – 60%.

- Кремниевый диоксид (SiO2) – 20%.

- Алюминий (глинозем, Al2O3) – 4%.

- Гипс и оксиды железа (Fe2O3) – 2%.

- Магния оксид (MgO) – 1%.

Указанное процентное соотношение перечисленных компонентов характерно для наиболее популярного вида цемента – портландцемента. Оно может несколько видоизменяться. Все зависит от технологии производства и класса цементной продукции.

Важно! Существованием различных видов и марок объясняется отсутствие точной химической формулы цемента. Всю важную информацию дают показатели минералогического состава.

Основное, из чего делают цемент – это клинкер. Так называют продукт обжига исходного сырья – известняка и глины, которые берут в пропорции 3:1. Клинкер – это полуфабрикат для получения цемента. После обжига при температуре до 1500 °C клинкер измельчают, в результате чего он оказывается представлен в форме гранул диаметром до 60 мм.

При измельчении в состав клинкера вводят добавки:

- Гипс (CaSO42h3O), регулирующий сроки схватывания.

- Корректирующие добавки (до 15-20%), улучшающие определенные свойства цемента: пластификаторы, присадки и пр.).

В качестве главного исходного сырья для производства цемента используются разные горные породы:

- Ископаемые карбонатного типа. Могут иметь аморфную или кристаллическую структуру, которая определяет, насколько эффективно материал будет взаимодействовать с другими компонентами в составе при обжиге.

- Осадочного происхождения. Это глинистое сырье с минеральной основой, которое при избыточном увлажнении становится пластичным и разбухает, т. е. увеличивается в объеме. Главная особенность материала – вязкость, которой обусловлено его применение при сухом процессе производства.

Советуем изучить подробнее: «Все, что нужно знать о суперпластификаторах, или как уменьшить расход цемента».

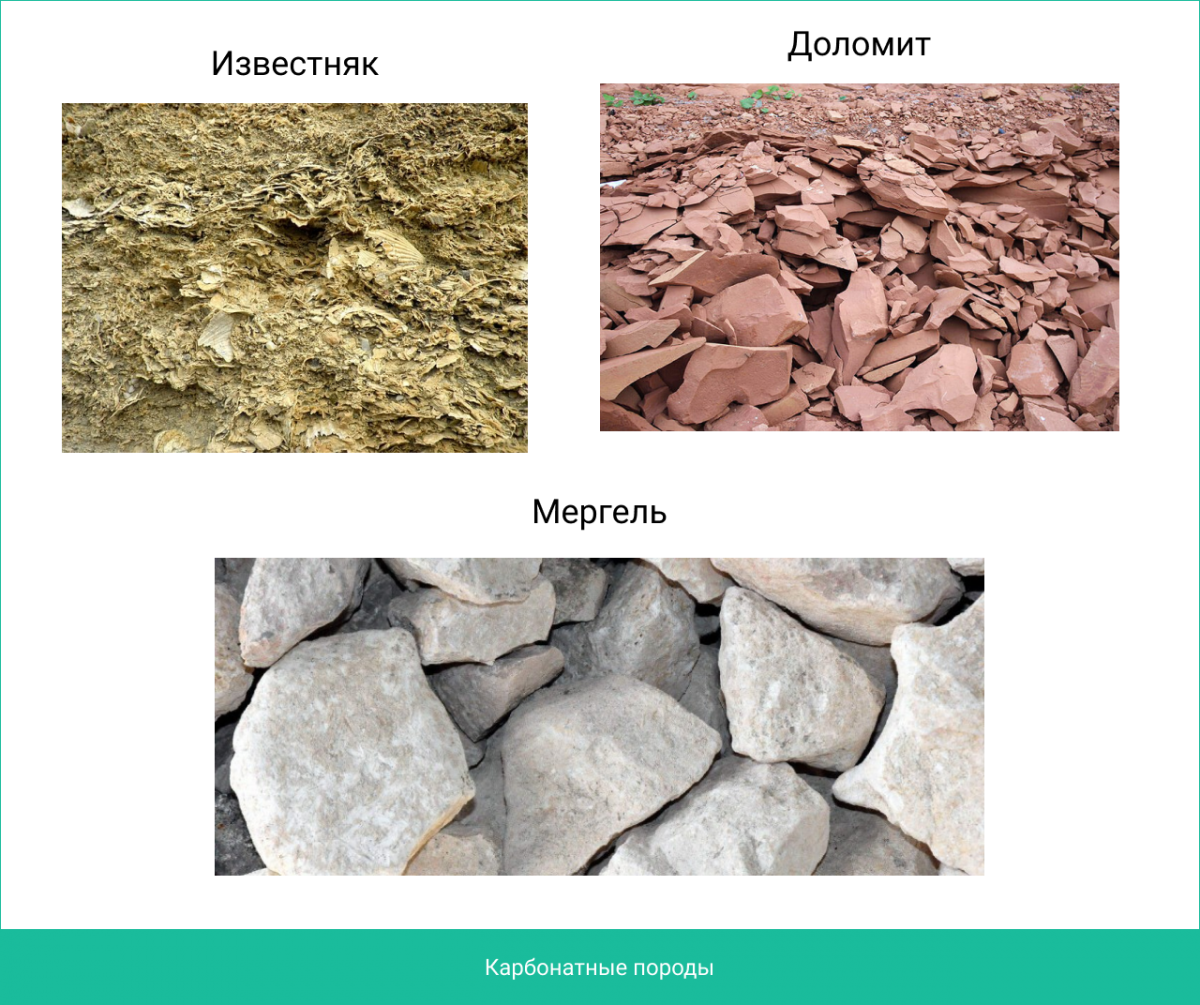

Карбонатные породы

Среди карбонатных пород для производства цемента используются:

- Мергелистый известняк, или мергель. Содержит в себе примеси глины, поэтому считается переходным материалом между карбонатными и глинистыми породами.

- Мел – разновидность мажущего известняка, которая характеризуется легкостью в перетирании.

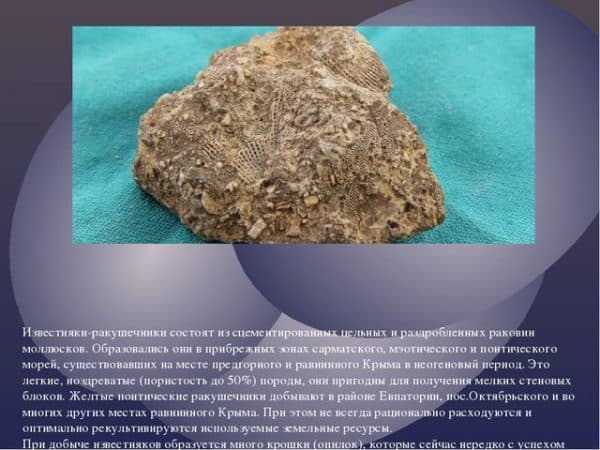

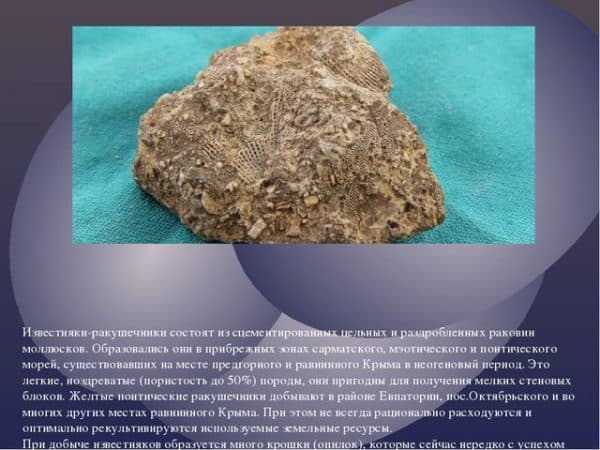

- Ракушечник. Для него характерна пористая структура, которая не слишком устойчива к сжимающим нагрузкам.

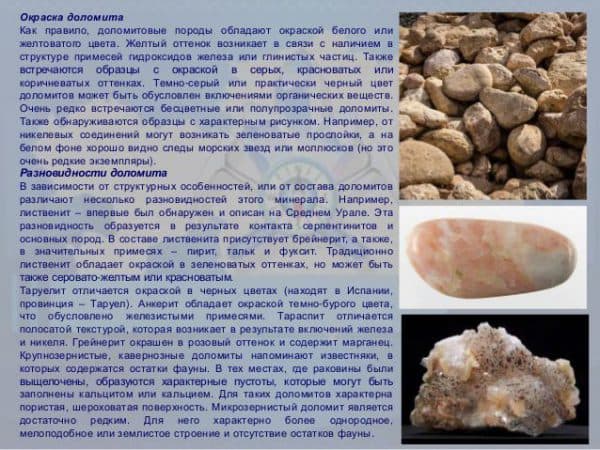

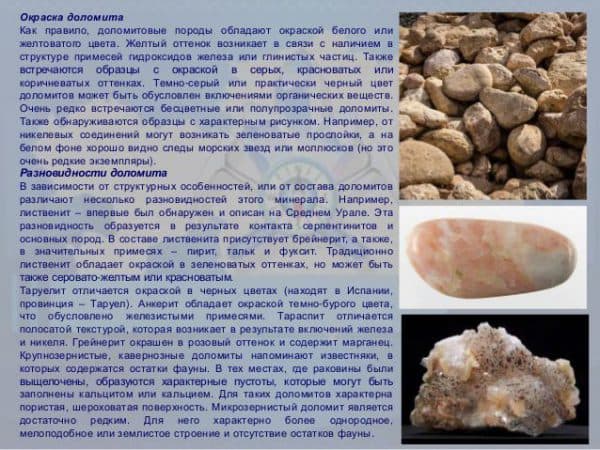

- Доломитовые породы. Из всех видов карбонатных пород отличаются самыми ценными физическими свойствами.

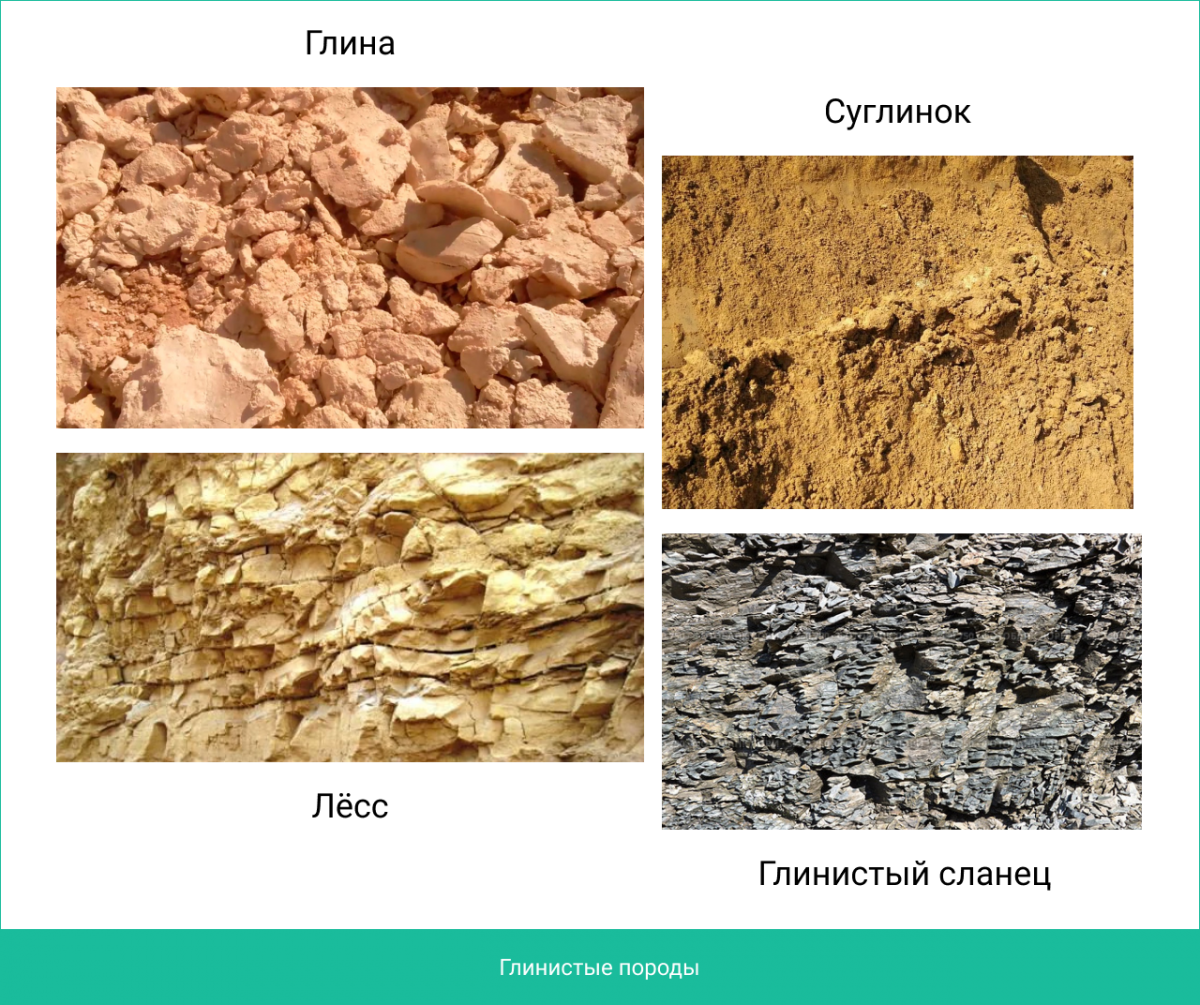

Глинистые породы

К глинистым породам, используемым при изготовлении цемента, относятся:

- Глина. Основная разновидность глинистых пород с минеральными включениями в составе.

- Суглинок. Отличается от глины увеличенной концентрацией пылеобразных частиц и песчаной фракции.

- Лёсс. Менее пластичная горная порода. Для нее больше характерны пористость, рыхлость и мелкозернистость. В составе лесса могут присутствовать включения кварца или силиката.

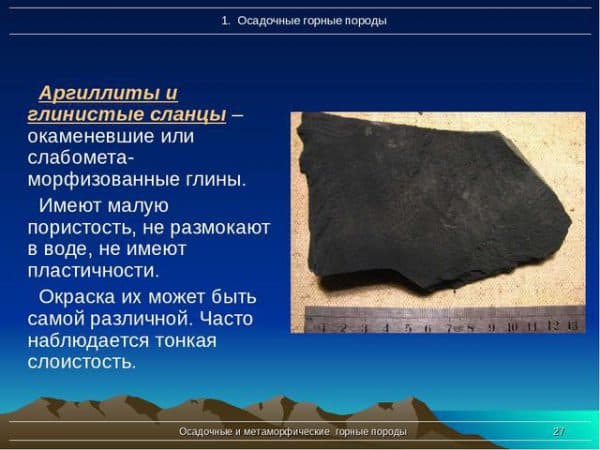

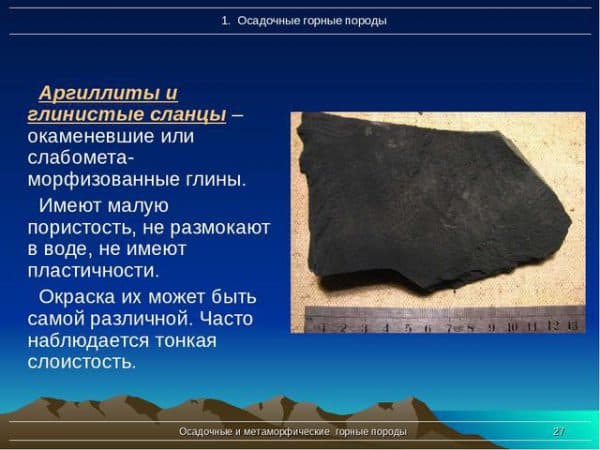

- Глинистый сланец. Из всех видов подобных пород имеет наиболее высокую прочность. При измельчении сланец преобразуется в пластинчатые частицы. В материале мало влаги, его характеризует стабильный гранулометрический состав.

Корректирующие добавки

С целью корректировки в состав цемента вводят специальные минеральные добавки. В первую очередь это модификаторы на базе ископаемых, содержащих:

- железо,

- кремнбелитовый

- плавиковый шпат,

- апатиты,

- глинозем.

Еще корректирующие добавки могут быть представлены промышленными отходами с других производств. В качестве них используются:

- пиритные огарки;

- пыль из доменных печей;

- белитовый шлам;

- минерализаторы.

Применение добавок позволяет улучшить характеристики цемента и бетонного раствора, который готовится на его основе. Каждый из модификаторов придает смеси особые свойства, к примеру:

- CemFrio – обладает противоморозным, пластифицирующим и ускоряющим действиями.

- CemPlast – позволяет получить высокоподвижную бетонную смесь с повышенной удобоукладываемостью, а также повысить активность вяжущего, т. е. цемента, и обеспечить полноту гидратации.

- CemAqua и CemAquaStop – гидроизолирующая дводоредуцирующаясное водоотталкивающее средство для обработки поверхностей.

- CemBase – увеличивает прочность, морозостойкость, водонепроницаемость и долговечность бетонных изделий.

- Plastix – многофункциональная водоредуцирующая и пластифицирующая добавка, повышающая марочную прочность бетонных изделий.

- CemFix – добавка-ускоритель, используемая для бетонных смесей, к которым предъявляются требования высокой ранней прочности.

Как делают цемент: 3 главных способа

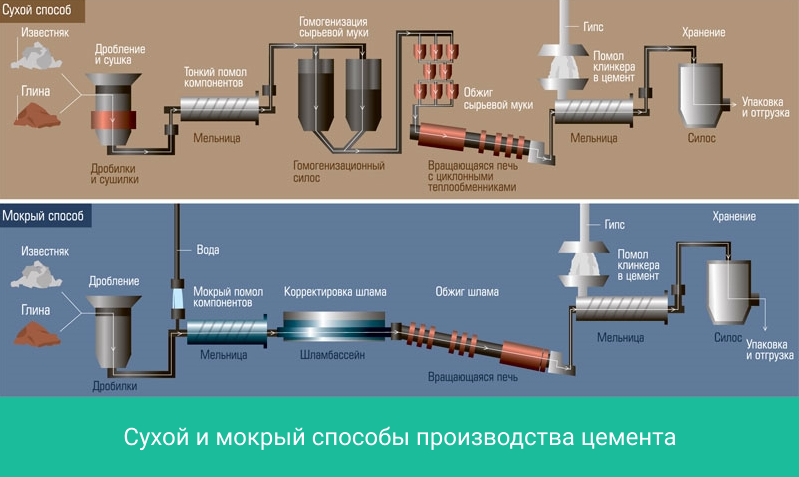

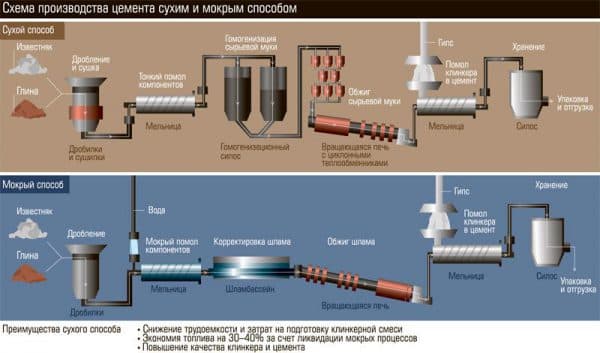

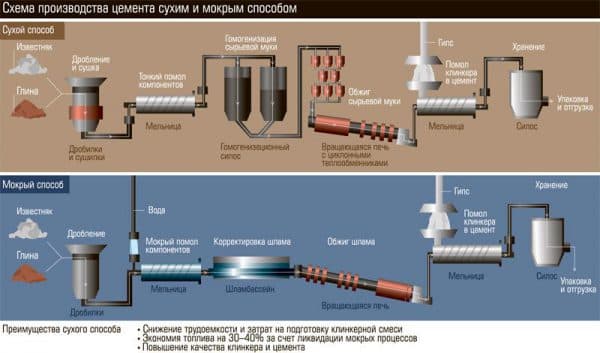

Производство цемента в современных условиях осуществляется одним из трех способов:

- Мокрым. Ее главная особенность – замена извести мелом, а также процесс производства с добавлением воды. Сырьем для изготовления здесь становится шихта (смесь исходных материалов) с влажностью до 50%.

- Сухим. Эта технология с минимальными энергозатратами и себестоимостью, поскольку здесь несколько технологических операций объединены в один процесс. Поступая в шаровую мельницу, все компоненты одновременно и размалываются, и сушатся.

- Комбинированным. Этот способ производства объединяет особенности процессов сухой и мокрой технологии. Здесь по результатам обжига получается полусухой состав с влажностью 18%.

Сухой способ производства

Как делают цемент по сухой технологии:

- Исходное сырье подвергают дроблению.

- Просушивают его до определенного уровня влажности.

- Высушенную смесь измельчают до состояния муки.

- Ее обжигают внутри вращающейся печи, после чего охлаждают и отправляют на склад.

Мокрая технология производства

В отличие от сухого метода изготовления здесь после измельчения компонентов к ним дополнительно добавляют воду. В результате получается не мука, а сырьевой шлам, который и попадает в печь на обжиг, а затем – в холодильник на охлаждение. Уже охлажденные клинкер подвергают измельчению и дополнению добавками.

Комбинированная технология изготовления

Комбинированный способ производства цемента объединяет в себе этапы сухого и мокрого:

- Сначала по мокрой технологии получают сырьевой шлам.

- Шлам подвергают обезвоживанию и гранулированию.

- Гранулы проходят обжиг в печи, которая применяется для сухой технологии.

Бесклинкерный способ производства

В бесклинкерной технологии производства в качестве исходного сырья для изготовления цемента используют гидравлический или доменный шлак. Его также дополняют различными добавками и активаторами. Полученную шлако-щелочную смесь подвергают дроблению и перетиранию до порошкообразного состояния. Подобная технология производства имеет несколько преимуществ:

- Повышение чистоты окружающей среды за счет переработки отходов металлургической отрасли.

- Получение продукта с высокой устойчивостью к негативному влиянию окружающей среды.

- Возможность производить цемент с разными свойствами и в широком спектре оттенков.

- Более низкие затраты на электро- и тепловую энергию.

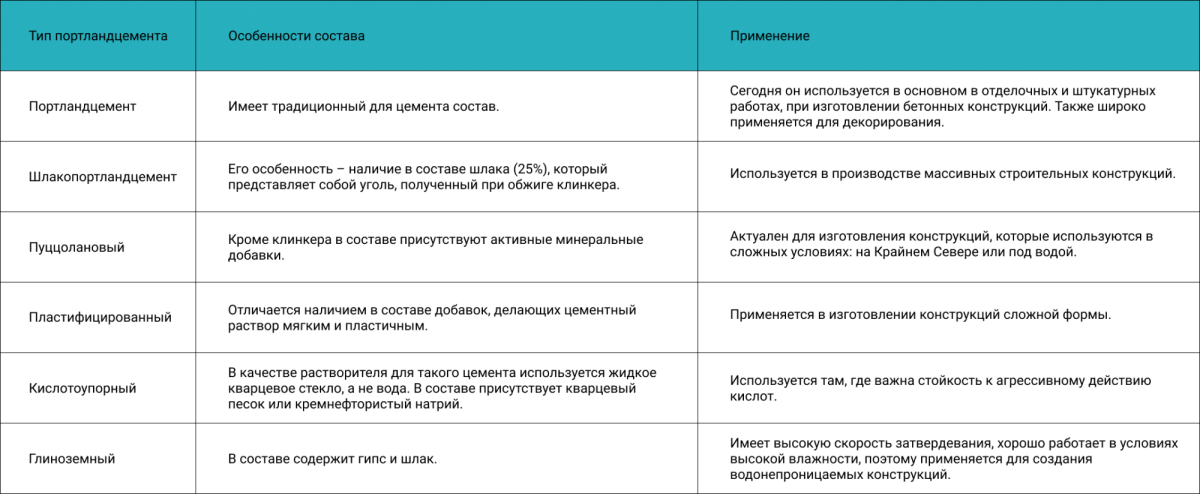

Виды цемента по составу и сфере применения

Видео: что такое шлакопортландцемент

Производство цемента на заводах

Изготовление цемента мокрым способом традиционно осуществляется отечественными цементными заводами. За рубежом чаще применяют сухую технологию. Ею пользуются цементные заводы в Китае, Турции и Египте. Белый цемент выпускается только одним российским предприятием – ООО «Холсим (Рус) СМ». Большая часто подобного вяжущего поставляется зарубежными компаниями, такими как:

- AalborgWhite (Дания).

- Cimsa/Adana (Турция).

- «Холсим» (Словакия).

В общем виде технология производства цемента включает несколько этапов:

- Смешивание всех компонентов для изготовления клинкера (75% известняка и 25% глины).

- Обжиг исходного сырья при высокой температуре. На этом этапе и получают клинкер, который является основой для цемента.

- Измельчение клинкера в шаровых мельницах. В результате должно получиться вещество порошкообразной консистенции. Шаровая мельница – это горизонтальные барабаны со стальными шарами внутри.

Советуем изучить подробнее: «Важная величина: как узнать время схватывания бетона».

Обратите внимание: чем меньше фракция помола клинкера, тем выше эксплуатационные характеристики и марка цементного состава.

Оборудование для производства цемента

Производства цемента на каждом этапе требует применения специального оборудования. Его делят на следующие категории:

- для добычи исходного сырья;

- для транспортировки сырья на место производства;

- печь для обжига;

- шаровые мельницы для измельчения и смешивания клинкера;

- станки для фасовки готового цемента.

Как сделать цемент в домашних условиях

Получить цемент можно в домашних условиях, но только если иметь все исходные материалы и необходимое оборудование:

- доменная печь для обжига при температуре 1500 °C;

- дробилка для измельчения клинкера в муку.

В одном из способов домашнего изготовления цемента используются смола и сера. Полученный цемент можно применять для кладки плитки и кирпича, создания цементной стяжки. Технология изготовления следующая:

- Растопить в металлической емкости 1 кг смолы, в огнеупорной емкости – 1 кг серы.

- Соединить жидкие компоненты, перемешать до однородной консистенции.

- Ввести 2 кг просеянного однородного песка и 3 кг оксида свинца (свинцового глета).

- Постоянно подогревая смесь, размешивать ее до получения однородной массы.

- Произвести обжиг в доменной печи и дать продукту отстояться.

В реальности с изготовлением цемента в домашних условиях возникают определенные трудности, поскольку для производства нужны печь для обжига и мельница для размалывания. В связи с этим в домашних условиях приходится несколько менять рецептуру цемента, используя для его изготовления воду, водную известь и каменную золу. Полученный раствор пригоден для заделки мелких трещин, причем использовать его необходимо сразу же после изготовления.

Видео: как сделать огнеупорный цемент из золы

Как делают белый цемент

Отличие белого цемента также заключается в составе. В нем содержится меньше железа, чем в сером, а еще присутствуют добавки:

- минеральные,

- гипс,

- соли,

- известняк и пр.

Исходным сырьем для изготовления белого цемента служат глинистые или карбонатные породы. Главное преимущество вяжущего – его белоснежный цвет, которая повышает декоративные свойства цементной смеси. Из-за этого белый цемент часто еще называют декоративным. В то же время ввиду более сложной технологии производства материал имеет более высокую стоимость.

Видео: стол из белого бетона в стиле Loft

Видео: как приготовить раствор на белом цементе

Видео: как и из чего делают цемент

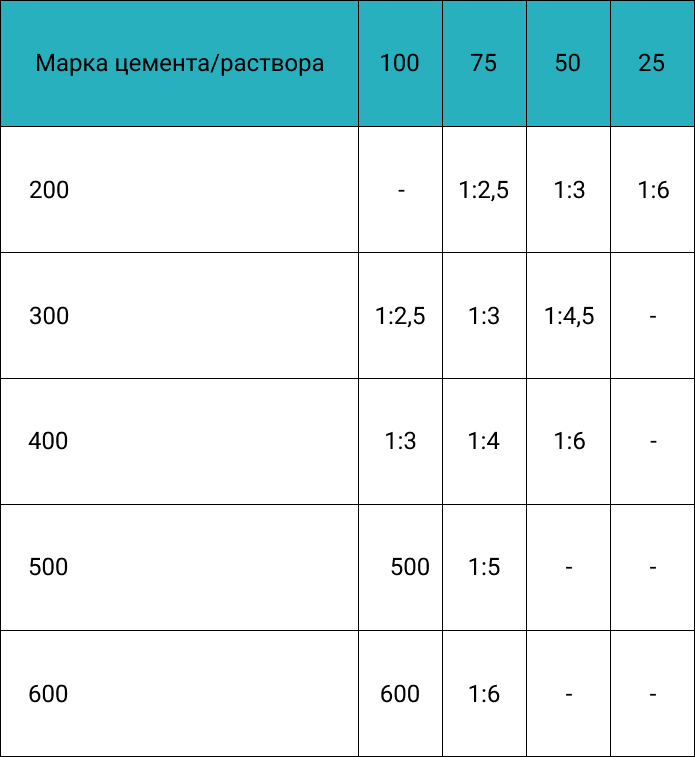

Как правильно приготовить цементный раствор

Для замешивания цементного раствора необходимо соблюдать пропорции его составляющих. На 1 часть цемента приходится 3 части песка. Вода же добавляется в зависимости от того, насколько пластичный или вязкий нужно получить раствор. Также пропорции выбираются с учетом типа работ и марки цемента. К примеру, для приготовления раствора на стяжку пола пользуются пропорциями из таблицы:

Сначала между собой смешивают сухие фракции, т. е. цемент и песок. Только потом начинают небольшими порциями добавлять воду, постепенно доводя состав до нужной консистенции. В качестве наполнителя можно использовать не только песок, но еще и гравий или щебень.

Обратите внимание: лучше для замешивания раствора использовать осадочную воду, а не водопроводную.

Классы раствора для разных типов работ:

- М50 или М100 – для штукатурных работ;

- М50 или М100 – для возведения кирпичной кладки;

- М100 или М200 – для стяжки пола;

- М200 или М300 – для фундаментов и оснований.

Для замешивания раствора необходимо использовать специальный поддон или бетономешалку. Последняя позволяет получить смесь наиболее однородной консистенции.

Советуем изучить подробнее: «Что стоит знать при покупке цемента в мешках и как рассчитать количество».

Видео: цементный раствор, приготовления без инструмента

Видео: как правильно замешивать цементный раствор

В заключение

В современном мире цемент производится в большом количестве разных видов, что позволяет подобрать вяжущее для любых строительных работ. За счет применения различных добавок цементу можно придавать определенные свойства и использовать его в различных сложных условиях, например, для конструкций, эксплуатируемых под водой или при низких температурах. Цемент очень прост в применении, а также может быть приготовлен в домашних условиях, если знать его состав и общую технологию изготовления.

состав и производство, как добывают сырье на заводе, технология и изготовление в домашних условиях

Цемент входит в число основных строительных материалов. Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

История цемента началась в Англии, где в 1824 году был зарегистрирован патент на его изобретение. В то время для изготовления цемента использовалась известковая пыль, смешанная с глиной. Полученная смесь подвергалась воздействию высокой температуры, при которой она спекалась.

Обожжённый полуфабрикат цемента называется клинкер. Цементом он становится после перемалывания клинкера до порошкообразного состояния.

В строительстве используется основное свойство цемента – при смешивании с водой он постепенно твердеет, а затем превращается в прочный камень. Характерную для готового изделия прочность материал может приобрести даже в воздушной среде, если присутствует избыточная влажность.

Сырьё для производства цемента, из чего он делается, технология изготовления

Сегодня процесс изготовления цемента изменился. Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Чтобы было понятно, из чего делают цемент и как происходит его производство, необходимо знать, какие виды сырья используют сегодня производители этого важного строительного материала.

Так как сырьём для производства цемента гост31108 2003, гост 30515 2013 служат естественные породы, то и предприятия, занимающиеся его изготовления, чаще всего размещают поблизости от мест добычи этих пород.

Все ископаемые, из которых делается цемент, делятся на два вида:

- Карбонатные ископаемые, отличающиеся характеристиками и особенностью структуры. Именно структура породы обеспечивает эффективное её взаимодействие с остальными ингредиентами состава продукта.

- Глинистые и горные породы, имеющие осадочное происхождение. Имея минеральную основу, при увлажнении они приобретают пластичность и увеличиваются в объёме. Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Теперь следует назвать конкретно, какие ископаемые относятся к каждому из видов сырья, используемых при производстве цемента.

К карбонатным породам относят следующие виды природного сырья:

- мел, представляющий разновидность известняка. Обладает способностью легко измельчаться;

Мел

- мергелистый известняк, в природе встречается как в рыхлом, так и в твёрдом состоянии. В породе могут содержаться примеси глины, поэтому данный вид известняка считается сырьём переходным, обладающим свойствами, характерными и для известняков, и для глины;

Мергелистый известняк

- известняки – ракушечники, не имеющие включений кремния. Порода имеет пористую, легко разрушающуюся при сжатии структуру;

Известняки – ракушечники

- доломитовые породы и другие ископаемые осадочного происхождения. Они содержат карбонаты, придающие породе ценные свойства.

Доломит

Глинистые породы включают следующие виды ископаемых:

- глина с минеральными включениями, набухающими при контакте с водой;

Глина

- суглинки, содержащие повышенную концентрацию частиц песка;

Суглинки

- сланцы, имеющие глинистую основу. Данное сырьё относят к горным породам, повышенной прочности. При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Сланцы

- лесс, пористая порода, с включениями частиц кварца и силиката.

Лесс

Кроме данных видов сырья, что изготавливать цементную смесь на заводе используют некоторые виды производственных отходов. Для улучшения качества в его состав добавляют добавки, предусмотренные технологическим процессом: глинозём и кремнезём, плавиковый шпат и апатиты.

Применение песка просто необходимо при проведении самых разных ремонтных и строительных работ. Тут все о применении карьерного песка.

При проведении отделочных работ на кухне, в ванной или в любом другом помещении необходимо знать время высыхания плиточного клея. Здесь можно узнать, сколько сохнет плиточный клей.

В настоящее время декоративная штукатурка по праву является самым популярным и прогрессивным методом отделки. Перейдя по ссылке ознакомитесь с самостоятельным ее приготовлением.

Все добавки, называемые пластификаторами, также природного происхождения. Они влияют в лучшую сторону на следующие качества цемента:

- увеличивают стойкость к изменениям температуры;

- усиливают прочность;

- подвижность и эластичность продукта;

- уменьшает проникновение воды в готовое изделие.

В зависимости от свойств, добавленных в состав цемента пластификаторов, его раствор будет застывать быстрее, или же медленнее.

Состав, из которого производят цемент

Часть людей работающих в сфере строительства не знают, из чего делается цемент.

Состав цемента может быть различным в зависимости от марки и предназначения.

Однако вне зависимости от вида цемента, то есть рецепта, использованного при его производстве, основой для него служат два компонента – известняк с добавлением глины.

Глина

Количество известняка в три раза превышает количество глины. Такие пропорции необходимы для получения качественного клинкера, являющегося полуфабрикатом для производства цемента.

Известняк

Теперь можно назвать основные компоненты состава, чтобы каждому было ясно, из чего делают цемент:

- клинкер, основа конечной продукции, определяющая её характеристики прочности. Используется в виде гранул диаметром до 60 мм. Его термообработка выполняется при температуре, доходящей до 1500°. При плавлении клинкера образуется масса, для которой характерно высокое содержание кремнезёма и кальциевого диоксида;

- данные компоненты влияют на эксплуатационные характеристики конечного продукта. Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

- гипс, определяющий скорость затвердевания цемента. В базовых рецептах предусмотрено добавление в состав чистого гипса до 6 % от общего количества компонентов;

Гипс

- специальные добавки (пластификаторы, морозостойкие присадки, жидкое мыло и т.д.), усиливающие свойства, уже имеющиеся у продукции, или же придающие ей специальные характеристики, способные расширить область применения цемента.

Пластификатор

Производство – как изготавливают цемент, процесс получения на заводе

Изготовление материала выполняется в определённом порядке, поэтапно. В технологии его производства предусмотрены следующие операции:

- Ингредиенты, предназначенные для изготовления клинкера, предварительно смешиваются. Обязательно необходимо точное соблюдение пропорций состава – 25 % глины и 75% известняка.

- Полученный состав обжигается при высокой температуре. При высокотемпературном обжиге глина и известь соединяются, образуя клинкер.

- Готовый продукт измельчается шаровыми мельницами, состоящими из барабанов, расположенных в горизонтальном положении, внутри которых размещены стальные шары. Помещённый в них клинкер размельчается до состояния порошка.

- Чем мельче полученные фракции цемента, тем лучшие эксплуатационные характеристики он будет иметь.

Существует несколько методов изготовления данного строительного материала. Их выбор обусловлен многими факторами, основными из которых является специфика имеющегося на предприятии оборудования и спрос на определённые марки цемента.

Разработанные технологии имеют отличие в способах подготовки сырья, используемого при производстве состава. Порядок его изготовления остаётся прежним.

Производство

Разработаны следующие методы:

- Мокрая технология, предусматривающая замену извести мелом. В процессе смешивания компонентов состава происходит измельчение их в шаровой мельнице. Это процесс выполняется с добавлением воды. В результате образуется шихта, имеющая концентрацию влаги до 50%.

- Полученный материал затем обжигается в печи. После обжига он уже становится клинкером. Затем его измельчают.

- Сухая технология значительно уменьшает себестоимость производства, так как она объединяет несколько технологических операций в единый процесс. При использовании данной технологии компоненты, поступающие в шаровую мельницу, одновременно размалываются и сушатся.

- Для сушки используется воздействие горячих газов. Готовая шихтная масса имеет консистенцию порошка.

- Комбинированная технология объединяет особенности вышеописанных способов производства. В зависимости от оборудования, используемого на предприятии, может быть получен полусухой состав, имеющий влажность до 18%.

- Во втором варианте первоначально подготавливается сухая смесь, затем увлажнённая до 14 %. В обоих вариантах подготовленный состав затем отжигается и перемалывается.

Подробнее о производстве цемента смотрите на видео:

Классификация цементных смесей

Существует много разновидностей и различных марок данного строительного материала. Различают их по основному составу и добавкам, придающим каждому виду особые свойства.

Среди основных типов выделяют:

- портландцемент, с которого начиналось производство популярного в строительстве продукта. Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;

- часто используют при возведении фундаментов. Для этого необходимо знать, как разводить цемент с песком;

Портландцемент

- шлаковый цемент, при изготовлении которого используется доменный шлак и активные присадки. Используется для изготовления бетона и строительных растворов;

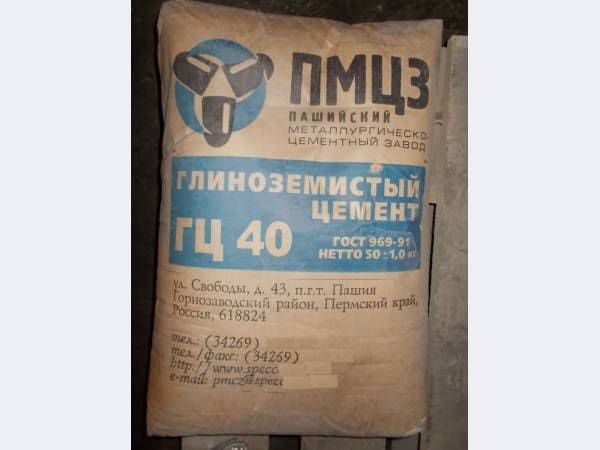

- глинозёмистый цемент, отличается устойчивостью к воздействию влаги, быстрым затвердеванием;

Глиноземистый

- кислотоупорный цемент, в котором используется кварцевый песок и кремнефтористый натрий. Материал устойчив к воздействию кислот, но недолговечен.

Приобретая любой из видов цемента, следует знать, что его состав активно взаимодействует с окружающей средой, при долгом хранении теряя свою прочность.

Даже если он хранится в сухом помещении, то спустя несколько месяцев его марка изменится в меньшую сторону. Поэтому, при его приобретении, следует обращать внимание на дату изготовления. Так же можете ознакомиться с нашей статьёй о технических характеристиках цемента м400.

Технология производства цемента: сырье, способы, оборудование

Для проведения строительных или ремонтных работ используют различные материалы, в том числе цемент разных видов и марок. Его используют для подготовки бетонных, кладочных, штукатурных растворов, для производства железобетонных изделий. Но при этом редко кто знаком с технологией производства цемента.

Состав цемента

Цементная смесь получается в результате смешивания ряда компонентов:- Клинкера. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.

- Гипса. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%.

- Активных минеральных добавок. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:- Препятствовать проникновению влаги в конструкцию.

- Уменьшение времени затвердевания.

- Увеличение прочности.

- Стойкость к колебаниям температур, влиянию агрессивных сред.

В зависимости от количества добавок выделяются несколько видов продукта:

В зависимости от количества добавок выделяются несколько видов продукта:- Портландцемент. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

- Глиноземистый. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.

- Магнезиальный. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.

- Кислотоупорный. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

Производство цемента на заводах

Выпуском цементной смеси занимаются специализированные предприятия. Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

Технологический процесс предполагает выполнение ряда производственных этапов:- Добыча сырья, в состав которого входит гипс, глина, известняк.

- Дробление известняка с приданием полученному продукту необходимой влажности.

- Измельчение известняка. Смешивание его с глиной. Концентрация компонентов может меняться. Все зависит от характеристик используемого сырья. В основном соотношение составляет 3:1. В результате получается комбинированный, сухой или мокрый шлам.

- Обжиг. Сырьевая масса отправляется в печь, разогретую до 1500 градусов, где спекается и превращается в гранулированную фракцию — клинкер.

- Измельчение. Клинкер в специальных мельницах измельчается до порошкообразного состояния.

- Подготовленные ингредиенты смешиваются в соответствии с рецептурой марки будущего цемента. В процессе смешивания добавляется гипс и специальные минеральные добавки.

Цементные составы изготавливаются по проверенным технологиям. В зависимости от состава и качества используемого сырья применяются разные методы подготовки исходных материалов.

Сухой способ

При производстве не используется вода. Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Клинкер, что образовался после обжига, измельчается до установленной фракции, фасуется в подготовленную тару и перевозится на склад. Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

Мокрый способ

Преимуществом данного метода изготовления цемента является возможность точно подобрать необходимый состав шлама, несмотря на неоднородность исходного сырья. Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Прежде чем сделать конечный продукт, шлам помещается в специальные технологические бассейны для корректировки состава. Затем отправляется во вращающиеся печи для обжига.

Температура обжига превышает 1000 градусов, поэтому изготовление цемента мокрым способом требует больших энергозатрат. Но дает возможность получать продукт высокого качества.

Комбинированные способы

Технология предполагает объединение сухого и мокрого способов производства цемента. Один из них может быть взят за основу, а второй — выступать в качестве дополнения. На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

Если за основу взят мокрый метод, то сырье вначале смешивается, а затем обезвоживается в специальных сушилках с фильтрами почти до сухого состояния. Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Когда в основе лежит сухой способ, в процессе гранулирования готовой смеси используется вода. В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

Как делают белый цемент

Белый цемент, производство которого несколько отличается от технологии выпуска серого продукта, может выпускаться как мокрым, так и сухим способом. Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

состав, технология и этапы изготовления

Дата: 10 января 2019

Просмотров: 41407

Коментариев: 3

Цемент – широко распространенный материал, который применяют при любых видах работ, связанных с ремонтом, реставрацией, строительством. Цементная основа – вяжущие компоненты неорганического происхождения. Из цемента производятся бетонные, кладочные, штукатурные растворы, железобетонные изделия, используемые при строительстве промышленных объектов и частных построек.

Особенностью порошкообразной цементной массы, смешанной с водой, является способность постепенно твердеть, превращаясь в каменный массив. Процесс приобретения эксплуатационной прочности происходит как в воздушной среде, так и в воде. Главное условие твердения – избыточная влажность.

Все сталкивались с цементом, однако мало кто знает, из чего делают этот универсальный строительный материал, как его производят. Его основа – клинкер, специальные минеральные добавки и гипс. Рассмотрим подробно, как делают цемент, какое сырье для этого используется.

По-прежнему клинкер – это основной компонент, входящий в состав цемента

Сырьевые материалы

Производство цемента осуществляется на специальных заводах, расположенных близко к местам добычи исходного сырья для его изготовления. Главным исходным сырьем для цементного производства являются следующие естественные породы:

- ископаемые карбонатного типа. Это ценное природное сырье, отличающееся особенностями кристаллической структуры, физическими характеристиками. Материал может иметь кристаллическую или аморфную структуру, определяющую эффективность его взаимодействия при обжиге с другими компонентами;

- глинистые материалы, горные породы осадочного характера. Они имеют минеральную основу, становятся пластичными, объемно увеличиваются при избыточном увлажнении. Сырье характеризуется вязкостью, применяется при сухом методе производства.

[testimonial_view id=”3″]

Карбонатные породы

Остановимся на карбонатных породах, характерными представителями которых являются:

- Мел, являющийся горной породой осадочного характера, которая легко перетирается, относится к разновидностям мажущего известняка. Он популярен при изготовлении цемента.

- Мергель или мергелистый известняк – ископаемые осадочного типа, которые добываются в рыхлом или твердом состоянии, отличаются удельным весом, концентрацией влаги. Содержат примеси глины, что позволяет относить их к переходному сырью, имеющему много общего с известняковыми породами и ископаемыми на основе глины.

В состав входят активные минеральные добавки (15%) в соответствии со стандартами производства

- Известняковое сырье, ракушечники, отличающиеся отсутствием включений кремния. Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий.

- Породы доломитового типа, а также горные ископаемые осадочного происхождения, содержащие карбонаты. Они характеризуются ценными физическими свойствами.

Глинистое сырье

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки, являющиеся разновидностью глины, с повышенной концентрацией песчаной фракции и пылеобразных частиц;

- сланцы на глинистой основе, относящиеся к горным породам с повышенной прочностью, которые при измельчении расслаиваются на пластинчатые частицы. Сырье характеризуется стабильным гранулометрическим составом, низкой концентрацией влаги.

- лесс, представляющий рыхлую горную, непластичную породу, отличающуюся пористостью, мелкозернистостью. Содержит включения силиката, кварца.

Возможно применение отходов промышленного производства, других видов природных материалов и шлаков.

Корректирующие добавки

Цементный состав делают из минерального сырья с применением специальных пластификаторов, добавляемых при производстве.

Если увеличить количество добавок до 20%, то свойства цемента будут несколько изменены

Технология предусматривает использование добавок на базе ископаемых, содержащих:

- Глинозем.

- Кремнезем.

- Глину.

- Плавиковый шпат.

- Апатиты.

Введение корректирующих добавок, с помощью которых делают цемент и улучшают его характеристики, предусмотрено технологией. Пластификаторы позволяют улучшить следующие свойства цементного состава:

- стойкость к воздействию коррозионных процессов;

- устойчивость к воздействию перепадов температуры, глубоким циклам замораживания;

- прочностные характеристики;

- продолжительность твердения;

- подвижность цементного раствора, его эластичность;

- степень проницаемости водой.

Состав

Задумывались ли вы, из чего сделан цемент? Его состав обусловлен особенностями сырья и конкретной маркой продукции. Так, пользующийся широкой популярностью портландцемент имеет следующий состав:

- Кремниевый диоксид (кремниевая кислота или кварц) – 25 %.

- Известь – 60 %.

- Алюминий (глинозем) – 5 %.

- Оксиды железа и гипс – 10 %.

Сегодня производится множество видов цемента

Процентное соотношение ингредиентов может изменяться, согласно особенностям технологии и марки цементной продукции. Отдельные виды цементов, в частности шлакопортландцемент, включают в свой состав шлак, представляющий уголь, полученный в результате обжига клинкера.

Независимо от рецептуры, основные ингредиенты при изготовлении цементного состава – глина и известняк. Концентрация известняка трехкратно превышает содержание глины, что обеспечивает необходимое качество клинкера для производства цементной продукции.

Основными компонентами, из которых производят цемент, являются:

- клинкер, определяющий прочностные характеристики, получаемый при обжиге исходного сырья (известняка, глины). Клинкер является основой конечной продукции, используется в гранулированном виде диаметром 10-60 мм. Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом;

- гипс, процентное содержание которого определяет период твердения. Базовая рецептура предусматривает использование до 6% чистого порошкообразного гипса или гипсового камня, содержащего примеси;

- специальные добавки, вводимые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения.

Очень часто цемент применяют в строительстве для создания бетона и армированных конструкций

Процесс изготовления

Производство цемента осуществляется поэтапно, предусматривает следующее технологические операции:

- Предварительное смешивание ингредиентов для изготовления клинкера, который делают из известняка, вводимого в количестве 75%, и из глины, доля которой составляет 25%.

- Высокотемпературный обжиг, после которого образуется клинкер. Он – результат процесса соединения глины и извести под воздействием повышенной до 1450 градусов Цельсия температуры.

- Измельчение, осуществляемое с помощью шаровых мельниц. Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Этапы производства

Особенности производства предусматривают изготовление цемента различными методами, что сказывается на особенностях применяемого сырья. Это обусловлено расположением цементного производства, спецификой применяемого оборудования, спросом на определённые марки продукции.

Все варианты технологий отличаются только особенностями подготовки исходного сырья, которые осуществляются:

- мокрым путем. Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

- сухим методом. Сухая технология характеризуется уменьшенной себестоимостью производства цемента, сокращением технологического цикла. Это связано с объединением технологических операций, позволяющих одновременно осуществлять помол и сушку компонентов в шаровой мельнице под воздействием поступающих горячих газов. Полученная шихта имеет порошкообразную консистенцию;

- комбинированным способом. Комбинированный вариант объединяет особенности мокрого и сухого способа производства, но на разных предприятиях имеет определенные отличия. Один из вариантов обеспечивает возможность получение полусухого состава с влажностью до 18%, произведенного путем высушивания шихты, полученной по мокрой технологии. Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Заключение

Материал статьи предоставляет информацию о том, как делают цемент, какое сырье применяют, какие технологические особенности используют в процессе производства. Имеется множество технологических нюансов, которыми в совершенстве владеют специалисты, занимающиеся изготовление цемента.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Сырье для производства цемента, из чего делают цемент

Сырьевыми материалами в производстве цемента служат в основном глинистые и карбонатные породы, а также иное природное сырье и некоторые типы промышленных отходов, шлаков и т.п.

Карбонатные породы — это известняк, известняк-ракушечник, мел, мергелистый известняк, мергель, метаморфические либо осадочные горные породы доломитового, карбонатно-глинистого и известнякового состава. Качество и ценность таких пород в качестве сырья для создания цемента определяется их структурой и физическими свойствами. Породы с кристаллической структурой хуже, по сравнению с породами аморфной структуры, взаимодействуют с другими элементами смеси при обжиге.

- Мел – легко растирающаяся мягкая осадочная горная порода, вид мажущего известняка. Он легко измельчается и является популярным сырьем для создания цемента.

- Мергель — осадочная порода, переходная от известняковых к глинистым. Может иметь твердую или рыхлую структуру, различную плотность и влажность в зависимости от процентной доли глинистых примесей. Строительные растворы на основе мергеля активно применяются при устройстве печей, каминов и т.п.

- Из известняков для производства цемента предпочтительны пористые и мергелистые виды с небольшим порогом прочности на сжатие и без содержания кремниевых включений.

- Из глинистых пород в производстве цемента применяют: суглинок, глину, лесс, глинистый сланец, а также лессовидные суглинки.

Глины, горные осадочные породы, состоят из разного рода минералов, при увлажнении приобретают пластичность и разбухают. В сухом способе производства цемента связующая способность и пластичность глины дает возможность гранулирования муки и брикетирования. Суглинком называется глина, в которой содержится высокое количество пылеватых и песчаных частиц.

Глинистые сланцы представляют собой плотные и твердые горные породы, способные легко расслаиваться на пластинки небольшой толщины. Относительно глины глинистые сланцы имеют более постоянный состав и меньшую влажность.

Лессом называется тонкозернистая горная порода, рыхлая и пористая, состоящая из тончайших частиц глинистых материалов, полевого шпата, кварца и иных силикатов. Лесс не отличается высокой пластичностью. Лессовидный суглинок – материал, по своим свойствам являющийся переходным между суглинком и лессом.

Кроме основного сырья в процессе производства активно используются различные виды корректирующих добавок в цемент, позволяющих изменить некоторые свойства конечного продукта. Это могут быть глиноземистые, кремнеземистые, глиносодержащие добавки, а также плавиковый шпат в качестве минерализаторов (кремнефтористый натрий, гипс, апатит, фосфогипс, флюорит)

Хотелось бы отметить, что сырьевой состав, как при сухом, так и при мокром способе производства цемента, может меняться в зависимости от местоположения цементного завода, от доступности того или иного вида сырья, от возможностей оборудования, спроса на те или иные виды продукции в этом регионе и многого-многого другого

Состав цемента: характеристики и свойства цемента

Цемент – распространенный строительный материал, используемый чаще всего в качестве вяжущего в строительных смесях и растворах. Представляет собой мелкодисперсный порошок серого цвета с зеленоватым или другим оттенком. После взаимодействия с водой цемент и продукты на его основе образуют пластичную массу, которая при твердении трансформируется в искусственный камень.

Сырье для изготовления цемента

Сырьем для производства цемента являются горные породы, добываемые открытым способом:

- Карбонатные – мел, известняки, известняки-ракушечники, доломит, мергель, туф. В промышленном производстве используются в основном известняки. Точное количество компонента зависит от его свойств и минерального состава. Чем больше в составе породы веществ с кристаллической структурой, тем выше температура плавления.

- Глинистые – глина, глинистые сланцы, лесс, суглинки, монтмориллонит. Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

- Добавки. Их перечень определяется в зависимости от свойств, которые необходимо получить. Обычно добавки содержать глинозем, железо, кремний. Для их изготовления используют различные производственные отходы – доменную пыль и другие.

Единой формулы химического состава цемента не существует, так как производители предлагают большое количество разновидностей этого строительного материала с различными эксплуатационными характеристиками.

Наиболее распространен в строительстве портландцемент – без минеральных добавок и с минеральными добавками.

Существуют определенные ограничения по минимально допустимым ических соединений, из которых состоит портландцемент:

- CaO – 62%;

- SiO2 – 20%;

- Al2O3– 4%;

- Fe2O3 – 2%;

- MgO – 1%.

Химические составы в процентах некоторых типов цементов

| Химический состав, % | Характеристика | ||||

| CaO | SiO2 | Al2O3 | Fe2O3 | Другие оксиды | |

| Портландцемент | |||||

| 63…66 | 21…24 | 4…8 | 2…4 | 3…5 | Нормально твердеющий |

| Глиноземистый цемент | |||||

| 35…43 | 5…10 | 39…47 | 2…15 | 1,5…2,5 | Быстро твердеющий |

Что такое цементный клинкер?

Основной компонент производства цемента – клинкер. Это промежуточный полуфабрикат, получаемый обжигом смеси известняка (мела, мергеля или других пород) в количестве 75% и 25% глины. Сырьевые компоненты плавятся с образованием гранул. Клинкер перемалывают и соединяют с молотыми добавками.

Весь процесс изготовления цементного вяжущего можно условно разделить на 3 этапа:

- изготовление клинкера обжигом – основной процесс, наиболее затратный и трудоемкий;

- помол клинкера до образования тонкодисперсного порошка;

- смешивание клинкерного порошка с порошкообразными добавками.

Изготовление клинкера делится на следующие этапы:

- доставка сырья для клинкера на цементный завод;

- измельчение сырьевых компонентов;

- смешивание компонентов в пропорциях, указанных в техдокументации, для последующего обжига.

Технологии производства цемента

Существует несколько технологий производства цемента.

Конкретный вид производства определяется тем, из чего делают цемент:

- Мокрый. Клинкер изготавливается из мела, глины и воды. К измельченным компонентам добавляют воду. Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C.

- Сухой. Все компоненты – известняк, глина, добавки дробятся в сухом виде. Готовые порошки смешиваются в закрытых боксах с помощью подачи воздуха. Эта методика часто используется производителями, благодаря простоте реализации и относительно невысоким затратам. При производстве нет водяных испарений. Такой способ требует небольших затрат энергоносителей. Он оптимален для однородных сырьевых компонентов.

- Комбинированный. Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Цемент, независимо от того, из чего он состоит и каким способом приготовлен, складируется в специальных башнях – силосах, в которых, благодаря проветриванию, материал не слеживается, сохраняя рабочие характеристики.

К потребителю цемент поступает навалом или расфасованным в бумажные мешки.

Производство бесклинкерного цемента

Сырьем для бесклинкерного цемента являются доменный или гидравлические шлаки, активаторы и другие дополнительные компоненты. Смесь из подготовленных и взятых в нужных пропорциях компонентов, дробят и перемалывают до мелкодисперсного со стояния. Для бесклинкерного цемента характерны:

- устойчивость к различным воздействиям окружающей среды;

- экономичность производства, благодаря невысоким энергозатратам;

- утилизация отходов металлургических и других производств, что положительно влияет на состояние окружающей среды;

- различные цвета и свойства конечного продукта, которые можно получать без изменения основных этапов технологического процесса и привлечения дополнительного оборудования.

Основное оборудование для изготовления цемента

При производстве вяжущего используются следующие основные виды оборудования:

- техника для добычи сырья и его транспортировки к месту изготовления;

- линия дробления сырья;

- печи для высокотемпературной обработки;

- линия дробления полученного клинкера, дозирования и смешивания молотого клинкера с добавками;

- оборудование для фасовки готового продукта в бумажные мешки.

Типы цемента и сферы их использования

Выпускается множество разновидностей вяжущего с разными эксплуатационными и декоративными характеристиками. Основные виды:

- Портландцемент. Этот тонкодисперсный порошок серого цвета с зеленоватым оттенком является наиболее распространенным строительным материалом, широко используемым в индивидуальном, масштабном жилищном и промышленном строительстве. Отдельно не применяется. Выступает компонентом строительных смесей и растворов. В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

- Сульфатостойкий. Устойчив к химически активным средам. Применяется для бетонирования подземных и подводных конструкций.

- Глиноземный. В состав добавляют гипс и глиноземистый шлак, благодаря котором вяжущее быстро схватывается и приобретает марочную прочность. Глиноземный цемент используется при строительстве конструкций, работающих в условиях высокой влажности.

- Кислотоупорный. При его производстве используются кварцевый песок и кремнефтористый натрий. В качестве жидкости для затворения используется не вода, а жидкое стекло.

- Шлакопортландцемент. В состав этого вяжущего добавляют гранулы шлака (примерно 25%). Материал применяется в крупномасштабном строительстве.

Как делают цемент: технология производства цемента

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

СодержаниеСвернуть

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

циклы производства цемента

циклы производства цементаСухой способ

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

Моделирование и оптимизация процесса смешивания цементного сырья

В данной статье основное внимание уделяется моделированию и решению проблемы оптимизации соотношения ингредиентов в процессе смешивания цементного сырья. Общая нелинейная изменяющаяся во времени модель (G-NLTV) создана для процесса смешивания цементного сырья с учетом химического состава, колебаний потока сырья и различных ограничений ремесла и производства. Представлены различные целевые функции для получения оптимального соотношения ингредиентов при различных производственных требованиях.Задача оптимизации соотношения ингредиентов трансформируется в задачу оптимизации с одной или несколькими задачами с дискретным временем и нелинейными ограничениями. Представлена структура метода внутренних точек сетки для решения задачи оптимизации скользящих нелинейных ограничений. На основе платформы MATLAB-GUI разработано соответствующее программное обеспечение для определения соотношения ингредиентов для получения оптимального соотношения ингредиентов. Наконец, представлены несколько численных примеров для изучения и решения задач оптимизации соотношения ингредиентов.

1. Введение

Цемент — широко используемый строительный материал в мире. Производство цемента будет проходить через несколько процедур, включая процесс смешивания и обжига сырья, процесс измельчения цементного клинкера и процесс упаковки. Цементное сырье и цементный клинкер в основном содержат четыре оксида: оксид кальция или известь (CaO), кремнезем (SiO 2 ), оксид алюминия (Al 2 O 3 ) и оксид железа (Fe 2 O 3). ). Качество цементного клинкера оценивается по указанным выше четырем оксидам.Следовательно, соотношение ингредиентов цементного сырья существенно повлияет на качество и свойства цементного клинкера. Оптимальное соотношение ингредиентов улучшит и стабилизирует качество цемента и ремесло производства. Поэтому цементное сырье следует разумно перемешивать. Следовательно, получение оптимального соотношения ингредиентов является серьезной проблемой.

Во многих публикациях изучаются различные цементные процессы в производстве цемента. В [4], при различных коэффициентах заполнения шарового заряда, размерах шаров и времени пребывания, шаровая мельница непрерывного действия изучается для оптимизации процесса измельчения цементного сырья.В [5] представлена система адаптивного управления процессом смешивания сырья, а также обсуждается соответствующая оптимальная структура управления. В [6, 7] представлены стратегии управления процессом смешивания цементного сырья методами наименьших квадратов, методами нейронной сети и методами адаптивного нейронно-нечеткого вывода. В [8–10] обсуждались проблемы идентификации модели и усовершенствованного управления с учетом возмущения изменений химического состава, а для расчета оптимального соотношения подачи сырья используется контроллер с прогнозированием модели.В [11] предложен изменяющийся во времени фильтр Калмана для рекурсивной оценки оксидного состава цементного сырья с помощью рентгеновского анализа. В [12] предлагается нечеткий контроллер T-S для улучшения характеристик в реальном времени в процессе смешивания. В [13] питатель, шаровая мельница и бункер гомогенизации рассматриваются как единая система, входные и выходные данные используются для анализа процесса смешивания. В [1, 14, 15] нечеткая нейронная сеть с методами оптимизации роя частиц (FNN-PSO) и искусственная нейронная сеть (ИНС) применяются для установления и оптимизации процесса смешивания цементного сырья.В [2, 16–24] алгебраические методы, методы наименьших квадратов, методы нейронных сетей, методы линейных программ и эмпирические методы используются для расчета или получения оптимальных соотношений ингредиентов в процессе смешивания цементного сырья. В [3, 25–28] в процесс купажирования вводится новое оригинальное сырье и инструменты. В [29–33] обсуждаются проблемы производства цемента.

При этом не уделяется много внимания моделированию и получению оптимального соотношения ингредиентов в процессе смешивания. В данной статье анализируется задача оптимизации соотношения ингредиентов для процесса смешивания цементного сырья в различных условиях.Модель G-NLTV создана для процесса смешивания цементного сырья. Задачу оптимизации соотношения ингредиентов можно эквивалентно преобразовать в задачи выпуклой формы. Предложена структура метода внутренней точки сетки для решения задачи оптимизации соотношения ингредиентов. Программное обеспечение разработано для решения проблемы оптимизации соотношения ингредиентов через MATLAB-GUI. Этот документ организован следующим образом: процесс смешивания сырья и критические параметры цементного ремесла представлены в разделе 2; Модель G-NLTV процесса смешивания сырья при различных обстоятельствах установлена в Разделе 3; структура метода внутренней точки сетки и программное обеспечение для ингредиентов цемента представлены в Разделе 4; числовые примеры в процессе смешивания представлены в разделе 5; содержание статьи завершено в разделе 6.

2. Процесс смешивания сырья и критические параметры изготовления цемента

Процесс производства цемента можно условно разделить на три этапа. На первом этапе производится цементное сырье, которое включает процесс смешивания сырья и процесс измельчения. Второй этап и третий этап предназначены для сжигания сырья и измельчения цементного клинкера соответственно. Процесс смешивания цементного сырья является важным звеном, потому что процесс смешивания влияет на качество цементного клинкера и критические параметры цементного ремесла, поэтому процесс смешивания в конечном итоге влияет на качество цемента.На рисунке 1 показан процесс смешивания цементного сырья и система его контроля. Исходные материалы для цемента — это обычно известняк, стальной шлак, сланец, песчаник, глина и другие материалы. Исходные цементные материалы должны быть смешаны в разумных пропорциях, а затем исходные цементные материалы транспортируются в шаровую мельницу, которая измельчает исходные цементные материалы до определенных размеров. Классификатор выбирает подходящий размер исходного цементного материала, который транспортируется в цементную печь для сжигания.

Качество цементного сырья и цементного клинкера оценивается по коэффициенту насыщения цементной извести (LSF), силикатному соотношению (SR) и соотношению оксидов алюминия (AOR). LSF, SR и AOR напрямую определяются известью, кремнеземом, глиноземом и оксидом железа, которые содержатся в цементном сырье. LSF, SR и AOR являются критическими параметрами цементных судов, поэтому соотношение ингредиентов определяет критические параметры цементных судов. Аналогичным образом, критические параметры цементного ремесла также используются для оценки процесса смешения.При производстве цемента LSF, SR и AOR должны контролироваться или стабилизироваться в разумных пределах. Критические параметры цементного корабля не стабилизированы, поэтому он не может производить цемент высокого качества. Рентгеновский анализатор на рисунке 1 используется для анализа химического состава исходного цементного материала или сырья, затем рентгеновский анализатор может получать обратную связь по LSF, SR и AOR за фиксированное время выборки. На LSF, SR и AOR могут влиять многие неопределенные факторы, такие как колебания состава и поток подачи материала.В таблице 1 приведен химический состав исходных цементных материалов. Химический состав — это функция, изменяющаяся во времени. Символы,, и представляют химический состав исходного цементного материала-. В таблице 1 R 2 O представляет собой общий химический состав оксида натрия (Na 2 O) и калия (K 2 O).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Почему химический состав является изменяющейся во времени функцией? Исходные цементные материалы добываются в природной шахте, поэтому химический состав зависит от времени.Колебания состава неизбежны и могут содержать случайность. По мере экономического развития потребление ресурсов увеличивается, и ресурсы потребляются. Поэтому найти оригинальные цементные материалы со стабильным химическим составом становится все труднее. С точки зрения защиты окружающей среды при производстве цемента необходимо использовать части отходов и шлама, поэтому колебания исходного состава цементных материалов в долгосрочной перспективе увеличатся.

В некоторой степени моделирование и оптимизация процесса смешивания цементного сырья становится более важной и сложной задачей.Из-за различного исходного типа цементного материала, различного химического состава и различных требований к критическим параметрам цементного корабля соотношение ингредиентов должно быть более научным и разумным в процессе смешивания. Следовательно, соотношение ингредиентов должно адаптироваться к колебаниям химического состава и гарантировать критические параметры цементных судов в допустимых пределах.

3. Общая динамическая модель процесса смешивания

Процесс смешивания предназначен для производства качественного цементного сырья.В процессе смешивания цементного сырья ключевой задачей является стабилизация критических параметров цементных судов LSF, SR и AOR в допустимых пределах. На практике формулы из [26, 34] используются для расчета LSF, SR и AOR следующим образом: где LSF, SR и AOR. Не теряя общности, предполагается, что в процессе смешивания используются исходные цементные материалы. Массу CaO, SiO 2 , Al 2 O 3 и Fe 2 O 3 в цементном сырье можно получить как

.Сырье для производства SrAC

1. Сырье и обработка сырья

Для синтеза алюминатного цемента стронция необходимо найти надлежащий источник стронция (SrO) и оксида алюминия (Al 2 O 3 ).

Два основных минерала стронция — это его карбонат, стронцианит (SrCO 3 ) и более распространенный сульфатный минерал целестит (SrSO 4 ). Уильям Круикшанк в 1787 году и Адэр Кроуфорд в 1790 году независимо обнаружили стронций в минерале стронцианите, небольшие количества которого связаны с минералами кальция и бария.Они определили, что стронцианит был совершенно новым минералом и отличался от барита и других минералов бария, известных в то время. В 1808 году сэр Хамфри Дэви выделил стронций электролизом смеси влажного гидроксида или хлорида стронция с оксидом ртути с использованием ртутного катода. Элемент был назван в честь города Стронтиан в Шотландии, где был обнаружен минерал стронтианит [91].

Оксид стронция (SrO) является первым существенным компонентом клинкера из алюмината стронция.Следовательно, карбонат стронция (SrCO 3 ) является наиболее подходящим исходным материалом для синтеза клинкера из алюмината стронция. В природе SrCO 3 встречается как редкий орторомбический минерал стронцианит [1] — (пространственная группа Pcmn ) и вместе с изоструктурными минералами арагонитом (CaCO 3 ), витеритом (BaCO 3 ) и церусситом (PbCO ). 3 ) относится к безводным карбонатам из группы арагонита [1] — [92,93].

Структура стронцианита (рис.1 (а)) основан на изолированных треугольниках [CO 3 ] 2-, которые размещены слоями, перпендикулярными оси c . Слой имеет две структурные плоскости, в которых ионы [CO 3 ] 2- ориентированы в противоположном направлении. Между этими слоями размещены катионы с координационным числом 9.

Рисунок 1.

Структура стронцианита состоит из изолированных [CO3] 2-треугольников, расположенных в слои с ионами Sr2 + в пространстве между слоями.

Природные и искусственно синтезированные бинарные ( арагонитов до 14 мол.% Sr [94], стронтианитов от до 27% Ca [94], витеритов [94], баритокальцитов [95]) или тройных твердых растворов ( альстонитов [94]) этих карбонатов интенсивно изучены с целью выяснения механизма их образования, их структуры, термодинамической устойчивости и люминесцентных свойств.

Минералы карбоната кальция включают значительное количество стронция из морской воды, когда они осаждаются. Естественно, что наиболее изучены твердые растворы стронцианита с кальцитом и арагонитом (Ca x Sr 1-x CO 3 ).Существует разрыв несмесимости в диапазоне 0,12 (арагониты) < x <0,87 (стронтианиты) в условиях окружающей среды, который исчезает при температуре ~ 107 ° C [92,94,96,97-100].

Таким образом, природные источники SrCO 3 являются редкими и не имеют промышленного значения, карбонат стронция, а также другие соединения, такие как нитрат стронция, оксид и хлорид стронция, получают из орторомбического минерала целестита [1] — (SrSO 4 , пространственная группа Pnma с параметрами ячейки a = 8.359 Å, b = 5,352 Å, c = 6,686 Å и Z = 4), используя методы, описанные в главе 2.1.1. Структура целестита состоит из изолированных тетраэдров [SO 4 ] 2- и ионов Sr 2+ (рис.2).

Рисунок 2.

Структура целестита (а) и распределение крупных месторождений целестита в мире (б).

Целестит вместе с изоструктурным баритом (BaSO 4 ) и англезитом (PbSO 4 ) относятся к безводным сульфатам из группы барита [1] -.Подобно твердым растворам карбонатов, упомянутым выше, в морской среде сосуществуют также целестит и барит (BaSO 4 ) со значительной долей Sr и Ba в твердых растворах. Поэтому лучше идентифицировать барит, взвешенный в морской воде, как стронциевый барит (Sr x Ba 1-x SO 4 ) [101].

Вторым важным компонентом алюминатного цемента стронция является оксид алюминия (Al 2 O 3 ).Наиболее стабильной кристаллической формой Al 2 O 3 является полиморфная модификация гексагонального корунда ( α -Al 2 O 3 ) из пространственной группы R 3¯C [1] -. Кристаллическая структура корундового типа типична для других оксидов, таких как гематит (Fe 2 O 3 ), эсколаит (Cr 2 O 3 ), карелианит (V 2 ). O 3 ) и тистарит (Ti 2 O 3 ).Следовательно, природные минералы часто окрашиваются примесью этих элементов, например. Рубин окрашен в красный цвет Cr и синий сапфир на Fe и Ti. Это означает, что эти элементы также интересны с точки зрения модификации свойств (процесса спекания, гидратации и схватывания) алюминатного цемента стронция. Этой теме посвящены главы 4 и 5 [424].

Чистый оксид алюминия встречается относительно редко, но монокристаллы драгоценных камней, таких как сапфир (бесцветный) или рубин (красный из-за содержания хрома), можно найти в природе [424].Промышленное производство Al 2 O 3 основано на процессе Байера бокситов. Основная часть производимого глинозема используется в металлургической промышленности для производства алюминия по процессу Холла-Эру [102-105].

Применение Al 2 O 3 в керамике включает производство глиноземного фарфора и керамики из оксида алюминия, керамики ZTA (закаленный оксид алюминия), а также такие области применения, как электрокерамика, строительная керамика, фасонные и неформованные огнеупорные изделия, абразивные материалы. материалы и др. [106-112].С точки зрения объемов производства поликристаллический оксид алюминия является наиболее часто используемым материалом в качестве керамики для структурных применений. Однако по сравнению, например, с нитридом кремния (глава 6), где влияние различных добавок на микроструктуру и свойства хорошо изучено и изучено, оксид алюминия остается материалом со многими неизвестными факторами, которые еще предстоит выявить. Материалы на основе оксида алюминия можно условно разделить на три группы [424]:

Твердотельные спеченные оксиды алюминия: позволяют получать нанокристаллические материалы с превосходными механическими свойствами и хорошо спеченную керамику, прозрачную для видимого света [113,114].

Жидкофазный спеченный оксид алюминия (LPS): является существенной частью промышленных материалов на основе оксида алюминия. В качестве спекающих добавок используются кремнезем, оксиды щелочных металлов и оксиды щелочноземельных металлов [115-117].

Композиты на основе оксида алюминия: Нанокомпозиты на основе ZTA и оксида алюминия с неоксидными фазами, такими как SiC или TiC [118-123].

Получение монокристаллов Al 2 O 3 основано на процессе Вернейля , заключающемся в плавлении в пламени в области высоких температур от 1500 до 2500 ° C [124-127].Боксит (рис. 3) также используется для производства алюминатного цемента [128] или кальцинируется и используется как открывающий материал для огнеупорных изделий [129–131].

Рис. 3.

СЭМ-изображение обожженного зерна боксита.

Для получения абразивных, огнеупорных и керамических изделий хорошего качества необходимо снизить содержание примесей. Химические процессы включают пирохимические методы, методы кислотного выщелачивания или альтернативы восстановительному растворению. Пирохимические методы включают обработку бокситов при высокой температуре такими газами, как H 2 , Cl 2 или безводным HCl [132, 133].Методы кислотного выщелачивания основаны на применении сильных неорганических кислот, таких как HCl или H 2 SO 4 [134-137].

Серьезная проблема этих методов заключается в том, что выщелачивание железа часто сопровождается существенным совместным растворением гидроксидов алюминия, особенно при обработке гибситовых и бемитовых руд. Селективное растворение железа может быть достигнуто в мягких восстановительных условиях. В этом случае растворение оксидов Fe (III) происходит за счет восстановления трехвалентного железа до двухвалентного состояния.Широко признано, что биологические механизмы часто участвуют в мобилизации железа в природных системах. В частном случае бокситов биологическая активность железоредуцирующих микроорганизмов наиболее вероятно вовлечена в образование бокситов, обедненных железом серого цвета [138, 139].

Поскольку при производстве глинозема из бокситовых руд требуется большое количество каустической соды и образуется большое количество жидких отходов « красный шлам », были исследованы альтернативные процессы производства алюминия и алюминиевых сплавов путем карботермического восстановления бокситовых руд.Последовательность восстановления оксидов металлов в бокситовых рудах — это оксиды железа, затем диоксид кремния и диоксид титана, а затем оксид алюминия (рис. 4). Металлическое железо образуется при температурах ниже 1100 ° C. При температуре 1200 ° C или выше образуется фаза ферросплава с кремнием и алюминием. Карбиды титана, кремния и алюминия образовывались карботермическим восстановлением. Металлы образовывались и растворялись в фазе ферросплава, которая после насыщения выделялась в виде карбидов металлов, распределенных внутри фазы сплава в виде включений или вокруг частиц сплава [140, 141].

Рис. 4.

Процесс, предлагаемый для одновременного извлечения железа, алюминия и титана из красного шлама [146].

Также изучается возможность использования технологических остатков Bayer в производстве цемента. В предыдущих работах был предложен способ обработки красного шлама насыщенным раствором Ca (OH) 2 с последующим добавлением 3% H 2 SO 4 для удаления Na. После нагрева обработанный материал предлагается для использования в производстве цемента. Основная часть красного шлама представлена гематитом и глиноземистыми фазами (рис.7), участвующие в производстве гидравлических кристаллических фаз C 3 A и C 4 AF. Затем богатые железом отходы могут быть использованы для производства сульфатостойких цементов [142]. Другой вариант включает такие области применения, как катализаторы и адсорбенты, керамика, покрытия и пигменты, очистка сточных вод и газов, восстановление основных и второстепенных металлов [143-146].

Байер предположил, что [143]: «Красный железосодержащий остаток, который образуется после переваривания, хорошо оседает и при достаточной практике может быть отфильтрован и промыт.Благодаря высокому содержанию железа и низкому содержанию оксида алюминия его можно соответствующим образом обработать или переплавить с другими железными рудами до железа ». Концепция остатков боксита как ресурса железа была проверена рядом рабочих за прошедшие 120 лет, однако «соответствующий способ» обработки остается неясным [144].

Гели алюминия, соли (сульфаты, нитраты или хлориды) или алкоксиды, а также передовые технологии производства керамики могут применяться для получения продуктов высокой чистоты (см. Главу 9).Боксит представляет собой смесь гидроксидов и оксигидроксидов алюминия, таких как бемит, диаспор и гиббсит, с различным содержанием примесных минералов. Основными из них являются гетит, лепидокрокит, гематит, магнетит, каолинит, хлориты, кальцит, анатаз, фосфаты и др. [148].

Бокситы, как первичный источник алюминия, представляют собой типичное скопление выветрившейся континентальной коры [147,148]. Бокситы обычно относятся к трем основным генетическим типам [149–152]:

Латерические бокситы (иногда называемые экваториальными) образуются из выветрившихся первичных алюмосиликатных пород в экваториальном климате, составляющем около 90% мировых эксплуатируемых запасов бокситов. .Латеритный боксит обычно образуется в результате латеритизации на месте, поэтому наиболее важными факторами, определяющими степень и степень его содержания, считаются состав материнской породы, климат, топография, дренаж, химический состав и движение подземных вод, расположение уровня грунтовых вод, микробная активность и продолжительность процессов выветривания.

Осадочные бокситы в основном образуются в результате накопления латеритных бокситовых отложений во время механического переноса поверхностных потоков.Кроме того, последующее выветривание и перенос Al и Fe играют существенную роль в бокситизации, которая не только поддерживает образование бокситов из каолиновых глин, но также способствует обогащению первичных обломочных руд.