Технология изготовления зеркал: Производство зеркал

Современные методы производства зеркал

ИстокиС незапамятных исторических времен, отражения приводили человечество в восторг. Якобы Нарцисс был околдован своим собственным отображением в водной глади, а в сказках магические силы были сосредоточены в зеркалах. Зеркала берут свое начало от отражаемых водных поверхностей и полированных металлических пластин до портативного зеркальца и зеркал для ванных комнат. Зеркала используются в декорировании интерьеров с 17 века, а отражающие поверхности на машинах и на лобби отелей до сих пор достаточно популярны в современном дизайне. Зеркала используются практически везде: зеркала, в которые мы смотримся, зеркала заднего вида на автомобилях, в строительстве небоскребов, в изготовлении приборов для научных исследований, таких как микроскопы и лазеры.

В сущности, отличие современного зеркала от отражения в водной гладит не так фундаментально. Когда свет попадает на какую-либо поверхность, большинство из них будут отражаться. Зеркала это просто гладкие поверхности с глянцевыми, непрозрачными задними фонами, которые очень хорошо отражают.

Свойства материалов оказывает большое влияние на качество зеркала. Свет лучше отражается от не диффузионных, гладких и непроницаемых поверхностей, чем от прозрачных. Малейшее отклонение от этих постулатов уменьшает эффективность зеркала.

Инновации в производстве зеркал направлено непосредственно на придание стеклу гладкости и нанесения металлического покрытия одинаковой толщины, потому что свет, проникая через разные толщины стекла, может создавать искаженную картинку в отражении.

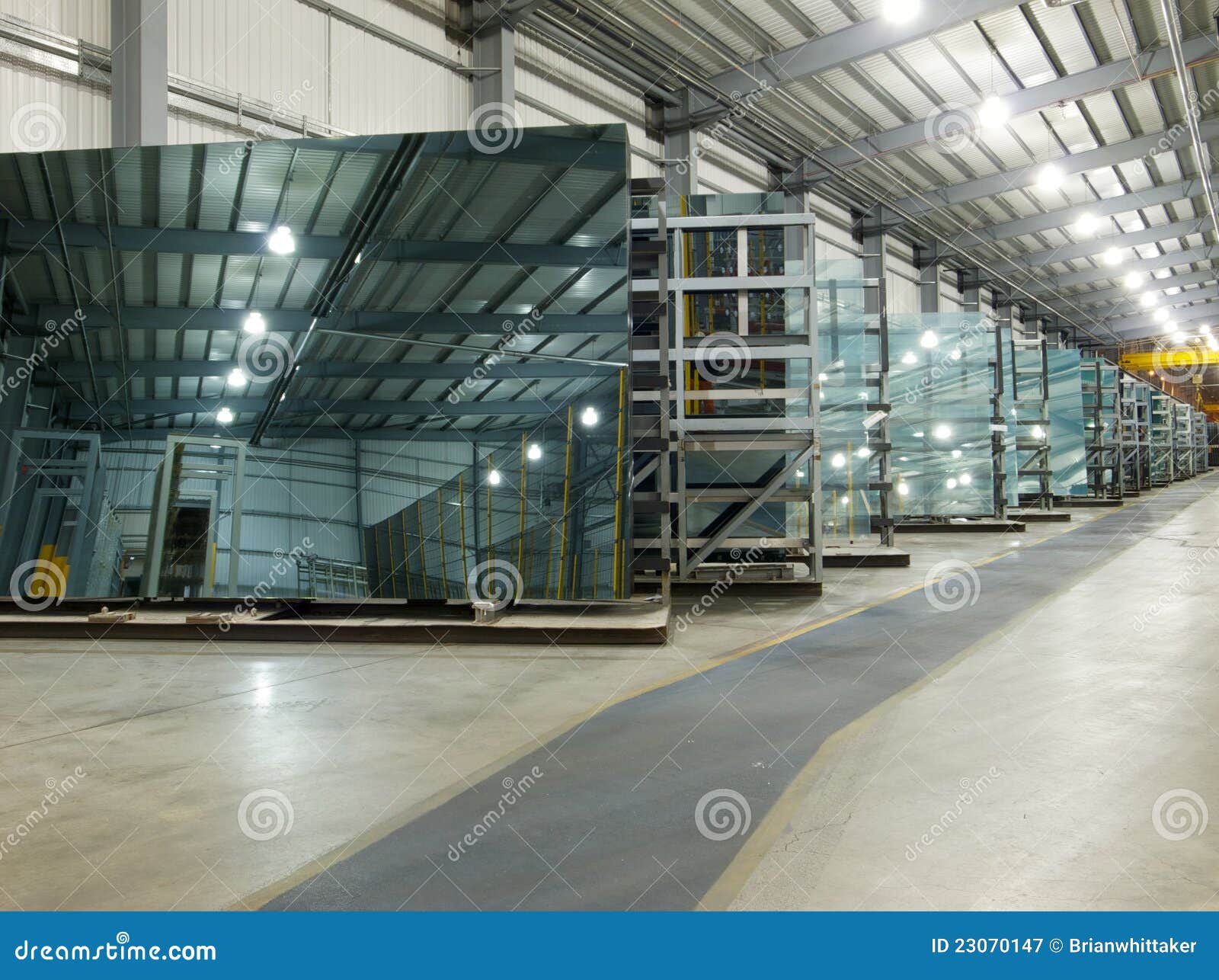

Сырье

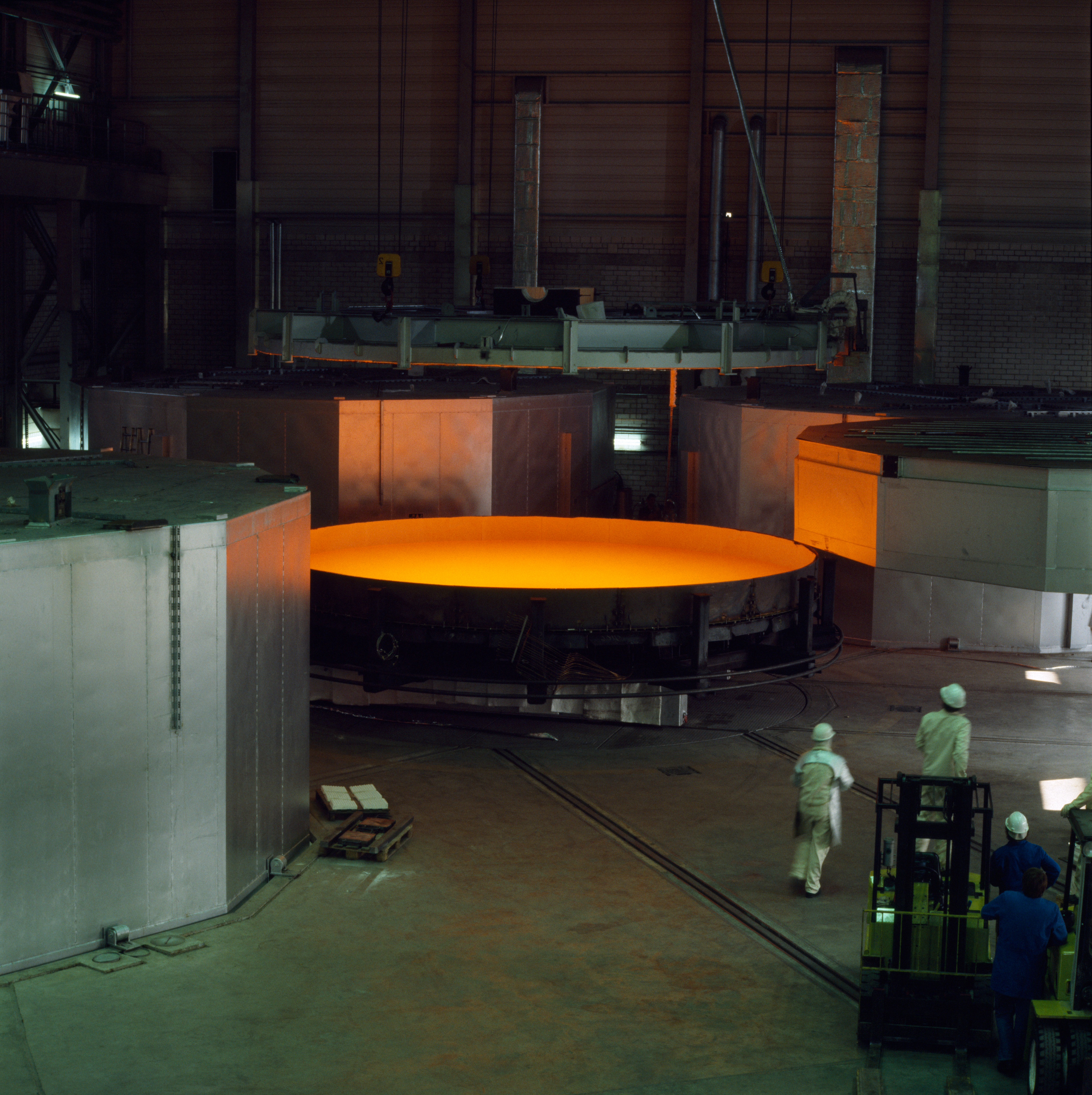

Стекло, основной элемент зеркала, плохой отражатель. Оно отражает лишь 4% света, падающего на него. Но, тем не менее, стекло обладает хорошим свойством однородности, особенно в полированном виде. Это значит, что после полировки на стекле практически не остается углублений, что создает прекрасную базу для нанесения отражающего металлического покрытия. Когда слой металла нанесен, покрытие становится очень ровным, без выпуклостей и впадин. Есть еще одна причина тому, что стекло это отличный материал для зеркал. Дело в том, что стекло можно формовать, придавая ему различные формы для специфических зеркал. Пластины стекла делаются из диоксида кремния, добытого или очищенного из песка. Стекло, сделанное из природных кристаллов диоксида кремния, известно как плавленый кварц. Существуют так же синтетические стекла, которые относятся к синтетическому плавленому кварцу. Диоксид кремния или кварц расплавляются при высокой температуре и отливаются в листы.

Эти базовые материалы должны иметь покрытие, чтобы получилось зеркало.

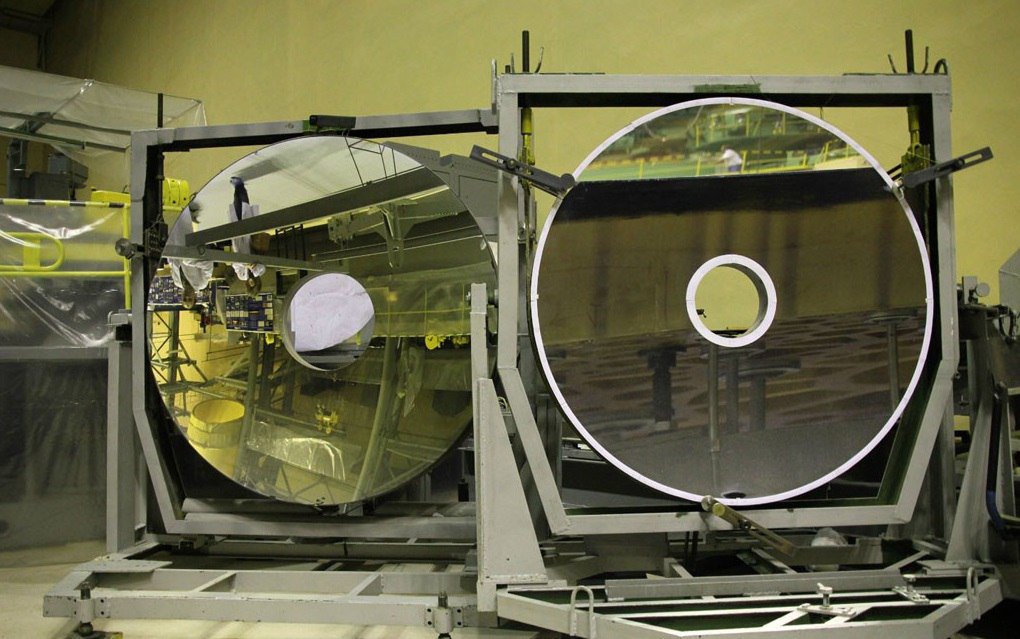

Научные зеркала иногда покрывают другими металлами, например, диоксидом кремния и нитридом кремния. Эти типы покрытия используется как изолирующие покрытия, и используются в качестве, как отражателей, так и защитной отделкой на металлическом покрытии. Они меньше подвержены повреждениям, чем металл. Научные зеркала так же покрывают серебром или золотом, чтобы иметь возможность отражать определенные цвета света.

Научные зеркала так же покрывают серебром или золотом, чтобы иметь возможность отражать определенные цвета света.

Структура

Поверхность — это наиболее важная часть в дизайне зеркала. Зеркала, используемые в домашнем хозяйстве, имеет приблизительно те же характеристики, как и оконное стекло или стекло для фото рамки. Используемое стекло должно быть достаточно ровным и прочным. Конструктору достаточно только определить желаемую толщину стекла, например, более толстое стекло — более прочное, но и более тяжелое. Научные зеркала обычно имеют специальную структуру покрытия. Такие покрытия идеально гладкие, в несколько тысячных дюймов, со специально сконструированным искривлением, почти как в линзах для очков. Структура таких зеркал так же важна, как и для линз, использующихся в офтальмологии. Зеркало может быть предназначено как для фокусирования света, так и для его рассеивания. Конструкция зеркала также должна соответствовать типу покрытия, нанесенного на него. Покрывающий материал выбирается, исходя из требований прочности и степени отражения, и может зависеть от предназначения зеркала.

Производственный процесс

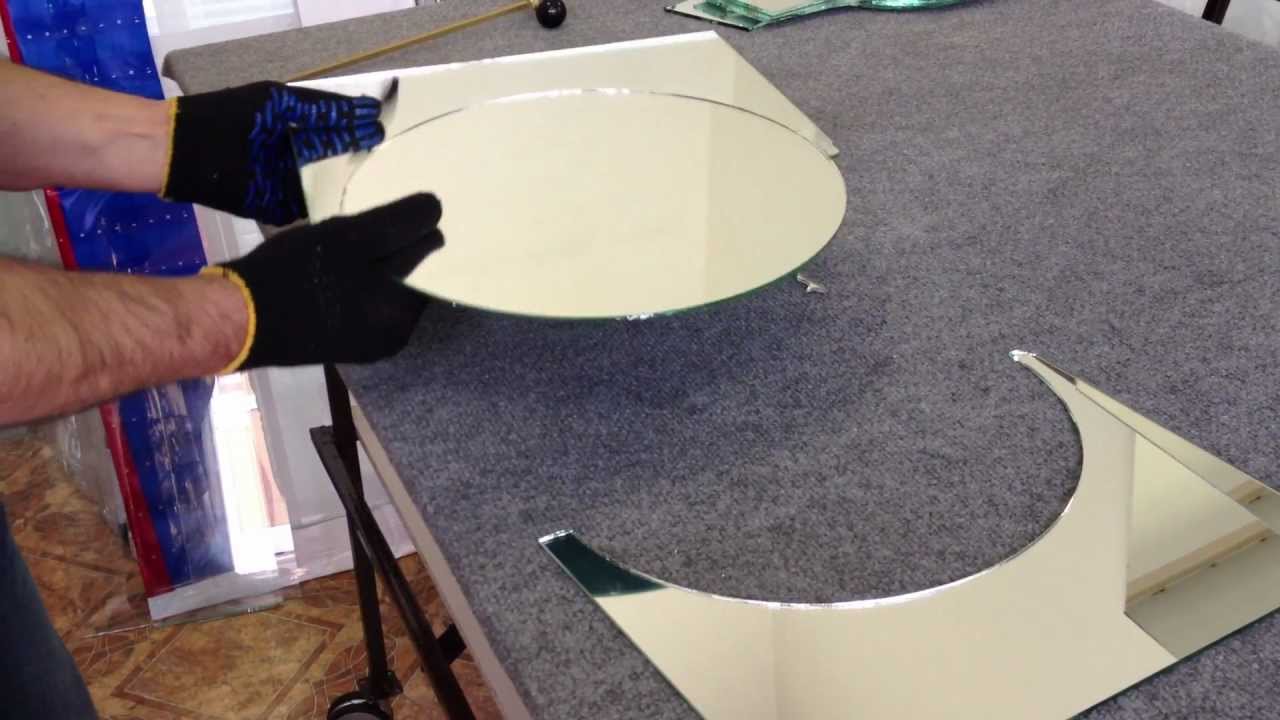

Порезка и придание формы стеклу

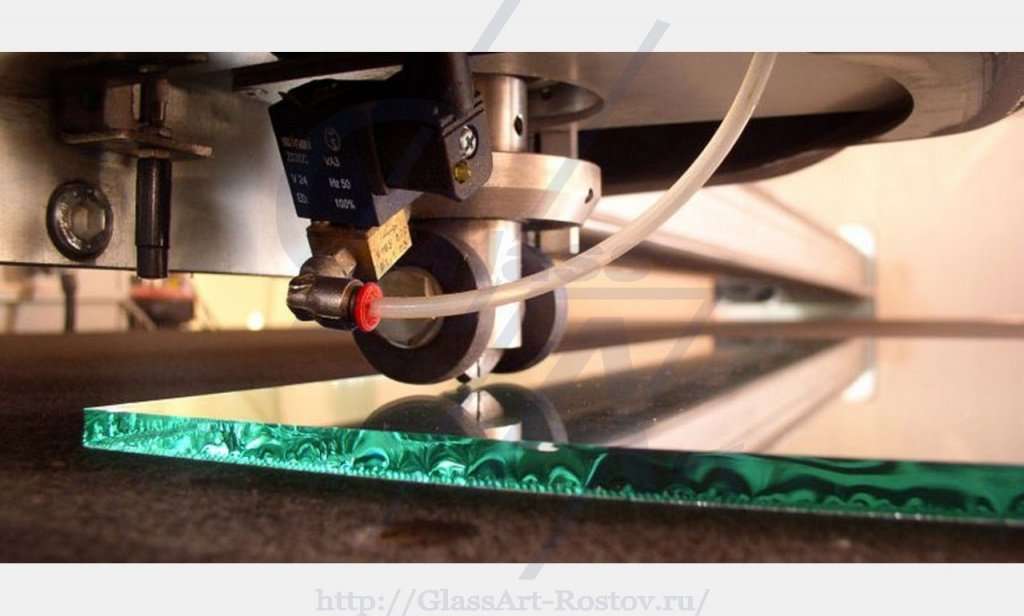

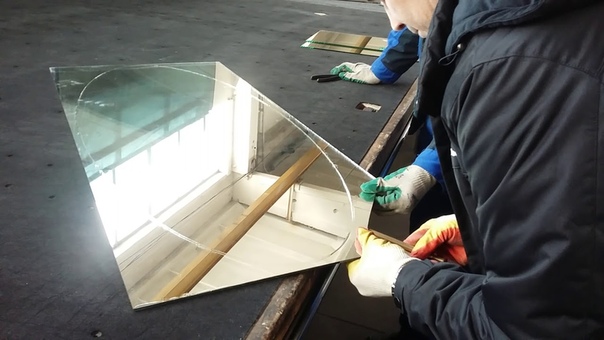

Первый шаг в производстве зеркала — вырезка по эскизу стекла — заготовки для придания ей в последствие желаемой формы. Если зеркало вырезается для автомобиля, например, то стекло будет вырезано по шаблонам зеркал для машины. Некоторые производители зеркал сами режут стекло, некоторые получают уже готовые заготовки. Не зависимо от того, кто режет стекло, для порезки используются высокотвердые, хорошо заостренные ножи. Алмазные резцы или пилы — острые металлические наконечники или дисковые пилы с алмазным напылением на них- используются чаще всего, так как алмаз не изнашивается стеклом.

Далее заготовки помещаются в оптическую шлифовальную машину. Эта машина состоит из широких плит-оснований с выемками, которые удерживают заготовки стекла. Закрепленную заготовку располагают вплотную к другой металлической плите, которая содержит желаемое покрытие: плоское, выпуклое или вогнутое. Шлифовальная смесь – жидкость с абразивом — распределяется на стеклянной заготовке вращательными и втирательными движениями. Процесс очень похож на размалывание специй в ступке. Шлифовальные зерна постепенно стирают слой поверхности стекла до тех пор, пока оно не примет форму шлифовальной пластины. В процессе шлифования диаметр абразивных зерен каждого номера уменьшают до тех пор, пока поверхность гладкая и ровная. Отшлифованный слой стекла снимается с помощью полировки.

В процессе шлифования диаметр абразивных зерен каждого номера уменьшают до тех пор, пока поверхность гладкая и ровная. Отшлифованный слой стекла снимается с помощью полировки.

Существует ручной способ шлифовки, но он очень трудоемкий и трудно контролируемый. Этот способ используется в тогда, когда механическое шлифование невозможно, например, в случае если стекло очень широкое или специфической формы. Заводские шлифовальные машины могут размещать одновременно от 50 до 200 заготовок, полируя их вместе. Это более эффективно, чем ручная шлифовка. Даже специализированную оптику изготавливают механически, с помощью специальных приспособлений.

Нанесение отражающего материала

Когда зеркалу придали нужную форму и отполировали, конструктор выбирает желаемое отражающее покрытие. Независимо от того, какое покрытие выбирается, наносится оно на одной и той же машине, которая называется выпариватель. Выпариватель — это широкая вакуумная камера, сверху которой находится плита, поддерживающая заготовку зеркала, а снизу находится контейнер-кристаллизатор для плавления покрывающего металла. Машина называется так, потому что металл нагревается в контейнере — кристаллизаторе до температуры, при которой он выпаривается в вакуум, распределяя покрытие на поверхность стекла. Заготовки помещают по центру над отверстиями верхней удерживающей плиты, так чтобы пары металла достигли поверхности стекла. Металлы могут нагреваться до сотни и тысячи градусов (в зависимости от точки кипения того или иного металла), прежде чем начнется выпаривание. Температурный и временной режимы контролируются очень тщательно, это нужно для того, чтобы достичь правильной толщины покрытия. Такой метод нанесения создает однородную и качественную отражающую поверхность.

Машина называется так, потому что металл нагревается в контейнере — кристаллизаторе до температуры, при которой он выпаривается в вакуум, распределяя покрытие на поверхность стекла. Заготовки помещают по центру над отверстиями верхней удерживающей плиты, так чтобы пары металла достигли поверхности стекла. Металлы могут нагреваться до сотни и тысячи градусов (в зависимости от точки кипения того или иного металла), прежде чем начнется выпаривание. Температурный и временной режимы контролируются очень тщательно, это нужно для того, чтобы достичь правильной толщины покрытия. Такой метод нанесения создает однородную и качественную отражающую поверхность.

Форма отверстий в верхней плите передает металл на стекло, как краски через трафарет. Этот эффект используется для придания зеркалу заданного узора.

Диэлектрическое покрытие наносится аналогичным образом. В качестве диэлектрического покрытия чаще всего используются диоксид кремния и нитрид кремния. Когда газы этих металлов смешиваются при экстремальном нагревании, они вступают в реакцию, образуя при этом очень твердую субстанцию. Такая реакция создает формы покрытия по прочности, не уступающие металлическим.

Такая реакция создает формы покрытия по прочности, не уступающие металлическим.

Некоторые этапы выпаривания могут комбинироваться для создания сложно структурных слоев покрытия. Прозрачные диэлектрические материалы могут наноситься поверх металлов или других диэлектриков, чтобы изменить рефлективные или механические качества поверхности.

Зеркала с серебряным покрытием на задней части стекла, например, имеют матовое диэлектрическое покрытие, чтобы улучшить отражающие свойства и уберечь металлическое покрытие от повреждений.

Наконец, когда покрытие нанесено, зеркало аккуратно упаковывается в противоударную упаковку для транспортировки.

Контроль качества

Как определить насколько хорошо зеркало, и насколько хорошим оно должно быть? Достаточно ли того, что оно отражает 80% света? И все ли 80% света отражаются в одном направлении? Ответ зависит от применения. Карманные зеркала отражают на 80 или 90% и могут иметь небольшие неровности в толщине стекла (подобие водной ряби). Картинка может быть слегка искажена в таком случае, но дефекты не видны невооруженным глазом. Если зеркало предназначается для использования в научных целях, например для телескопа, форма стекла и рефлективная способность рассчитывается до мелочей, дабы быть уверенным, что отражаемый свет пройдет именно там, где нужно конструктору и с определенной интенсивностью. Устойчивость зеркал определяется затратами на изготовление, насколько сложным или простым был процесс производства.

Картинка может быть слегка искажена в таком случае, но дефекты не видны невооруженным глазом. Если зеркало предназначается для использования в научных целях, например для телескопа, форма стекла и рефлективная способность рассчитывается до мелочей, дабы быть уверенным, что отражаемый свет пройдет именно там, где нужно конструктору и с определенной интенсивностью. Устойчивость зеркал определяется затратами на изготовление, насколько сложным или простым был процесс производства.

Однородность партии зеркал первостепенная задача обеспечения качества. Зеркала, произведенные с помощью разных производственных аппаратов, могут иметь различную поверхность. Если в одной партии товара широкий диапазон толщин или гладкость покрытия, то нужно улучшать способы производства, чтобы достигать максимальной однородности в одной партии.

Некоторые методы направлены на проверку целостности зеркала. Качество поверхности сначала определяется визуально: царапины, неровность, точки или разводы. Это можно сделать невооруженным глазом или с помощью микроскопа или фотографического процесса с инфракрасным светом, благодаря которому определяется разница в толщине металлического покрытия.

Для более точного контроля качества поверхности, используется метод прогона иглы по всей длине поверхности. Как только игла натыкается на препятствие, этот шаг сразу же записывается. Но при таком способе тестирования игла может механически повредить поверхность. Производители зеркал пришли к единому мнению: нужно использовать лазер. Лазер будет использоваться для бесконтактного тестирования поверхности, по принципу как СD диск проигрывается в музыкальном центре. Вдобавок к таким механическим тестам существуют тесты на восприимчивость к окружающей среде. Например, зеркала для машин проверяют в условиях экстремального холода и жары, проверяя, как они поведут себя в различных погодных условиях, тогда как зеркала для ванных комнат тестируют на водостойкость.

Будущее

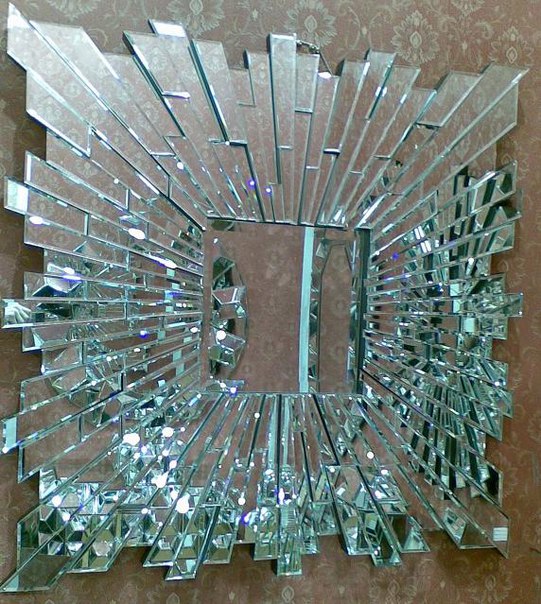

Так как производство стекла усовершенствуется, зеркала находят применения во многих отраслях искусства и архитектуры. Более прочные и светлые зеркала наиболее привлекательны для дизайнеров. Некоторые технологии производства односторонних зеркал позволяют изготавливать окна с внешней зеркально стороной, тогда как внутренняя сторона остается прозрачной. Это придает интересный и необычный вид зданиям. Мало того, делает систему кондиционирования здания более эффективной, так как зеркало отталкивает жару в летний период. Такой вид окон стал наиболее популярен в офисных строениях.

Это придает интересный и необычный вид зданиям. Мало того, делает систему кондиционирования здания более эффективной, так как зеркало отталкивает жару в летний период. Такой вид окон стал наиболее популярен в офисных строениях.

Технология изготовления зеркала » Полезные самоделки

1. Положить стекло на горизонтальный стол, чтобы при протирке не раздавить, подставьте что-нибудь мягкое.

2. Полировальную жидкость (можно пользоваться и готовой, например, жидкость «Полироль») налить на поверхность стекла. Тщательно протереть стекло мягкой кожей, войлоком или фетром (годится старая шляпа).

3. Протереть стекло марлей, смоченной во взвеси мелкого порошка пемзы (его обязательно нужно просеять) в дистиллированной воде. Тщательно промыть дистиллированной водой.

4. Протереть сначала мокрой губкой, затем 2-3 раза марлевым тампоном, смоченным раствором двухлористого олова (концентрация — 0,15%). Снова промыть и протереть тампоном.

5. После этого немедленно налить на поверхность стекла свежеприготовленную смесь растворов для серебрения. Во время серебрения поверхность стекла должна быть теплее раствора на 8-10 гр. Жидкость должна растечься по его поверхности, на краях стекла должен наблюдаться выпуклый мениск.

6. Стекло сначала потемнеет, потом быстро начнет светлеть — это осаждается серебро. Если на стекле останутся темные пятна, их нужно удалить, протирая эти места смоченным во взвеси пемзы тампоном, затем протереть марлей, смоченной раствором двухлористого олова и снова полить свежеприготовленной смесью растворов.

7. Через 5-10 мин. после начала серебрения марлей, а лучше замшей, обильно смоченной в дистиллированной воде, осторожно согнать жидкость со стекла и вновь налить смесь.

8. Спустя еще 15 мин. промыть посеребренную поверхность дистиллированной водой. Для этого можно приподнять один край и поливать стекло водой. Проверить, достаточна ли толщина серебряного осадка, для чего посмотреть сквозь зеркало на электрическую лампочку в 60 Вт (контуры лампочки должны быть едва видны).

9. Для прочности зеркало необходимо «запечь». В течении 1-2 часов зеркало в вертикальном положении нужно выдержать при температуре 100-150 С.

10. Покрыть серебряную пленку сначала водостойким зеркальным лаком с помощью пульверизатора, а когда лак высохнет — толстым слоем краски или асфальтного лака

ВНИМАНИЕ! Закрашивать зеркало можно только в одном направлении.

11. Тампоном смоченным слабым раствором соляной кислоты, снять потеки серебра на лицевой стороне зеркала. Зеркало готово.

12. Чтобы удалить серебряные пятна с кожи и одежды, их смазывают теплым раствором гипосульфита (тиосульфата) натрия, а затем горячей водой.

Приготовление основных технологических растворов

1. Серебрильный раствор. Состав 1 литра раствора: азотнокислое серебро, нитрат серебра AgNO3 — 4 г, 25% раствор аммиака (нашатырный спирт, Nh5OH) — 10-12мл, Едкий натр (каустическая сода, NaOH) — 4 г

Растворить 4 г азотнокислого серебра в 300 мл дистиллированной воды. Отлить в стакан примерно 270 мл этого раствора и по каплям добавлять раствор аммиака, энергично перемешивая стеклянной палочкой. Когда мутная бурая жидкость станет прозрачной, добавить в нее еще несколько капель раствора азотнокислого серебра, жидкость помутнеет. Добавить заранее растворенный едкий натр — цвет раствора изменится, станет светло-кофейный. Опять по каплям, перемешивая, добавлять раствор аммиака, пока раствор снова не посветлеет (на «свет» жидкость кажется синеватой). Долить оставшийся раствор аммиака и азотнокислое серебро. Тщательно все перемешать и добавляя дистиллированную воду, довести объем раствора до литра.

Отлить в стакан примерно 270 мл этого раствора и по каплям добавлять раствор аммиака, энергично перемешивая стеклянной палочкой. Когда мутная бурая жидкость станет прозрачной, добавить в нее еще несколько капель раствора азотнокислого серебра, жидкость помутнеет. Добавить заранее растворенный едкий натр — цвет раствора изменится, станет светло-кофейный. Опять по каплям, перемешивая, добавлять раствор аммиака, пока раствор снова не посветлеет (на «свет» жидкость кажется синеватой). Долить оставшийся раствор аммиака и азотнокислое серебро. Тщательно все перемешать и добавляя дистиллированную воду, довести объем раствора до литра.

ВНИМАНИЕ!!! Во избежание возникновения гремучего серебра необходимо раствор хранить в герметичной посуде с при-тертой пробкой!

2. Альдегидный раствор. Состав 1 литра раствора: сахар-рафинад — 100 г, Серная или азотная кислота (концентрация 10%) — 10 мл

Растворить сахар в горячей дистиллированной воде, добавить кислоты, 10-15 минут прокипятить, долить дистиллированной воды до нужного объема.

ВНИМАНИЕ! Растворы готовить, надев защитные очки и резиновые перчатки!

Приготовление технологической смеси:

ВНИМАНИЕ! Смесь готовится перед непосредственным применением в процессе серебрения стекла.

Налить в стакан сначала 5 мл альдегидного раствора, затем 500 мл серебрильного раствора. Смесь быстро перемешать. Сначала она будет оранжево-красной, затем сразу потемнеет. В этот момент необходимо начинать серебрение. Если альдегидного раствора будет слишком много — выпадут металлические хлопья, если мало серебрение будет происходить очень медленно.

Получение металлического серебра

Работы производить в капроновой, стеклянной или пластмассовой посуде.

В отработанный фиксаж (после фоторабот) опускается цинковая пластинка. Можно использовать пластины от использованных гальванических инструментов. Серебро начинает осаждаться. Через 2-3 час раствор мутнеет. Во время осаждения серебра раствор надо несколько раз перемешать (можно использовать пластины, на которые идет осаждение или стеклянную лопаточку).

Пластина покрывается черным слоем серебра (т.н. «губчатое серебро»), которое легко отделяется от пластины. После отделения серебра пластина опять помещается в раствор. И так до полного выделения серебра.

Полученное серебро тщательно промывают горячей водой несколько раз, последний раз дистиллированной. Серебро прекрасно растворяется в азотной кислоте и может быть использовано для получения азотнокислого серебра.

Для ускорения процесса осаждения раствор можно подогревать.

Технология изготовления зеркал | Статьи компании Технопарк

А как делают зеркала в условиях крупных производств, и отличается ли современная технология от той, что использовалась раньше отдельными мастерами?

Как создают зеркала – технология

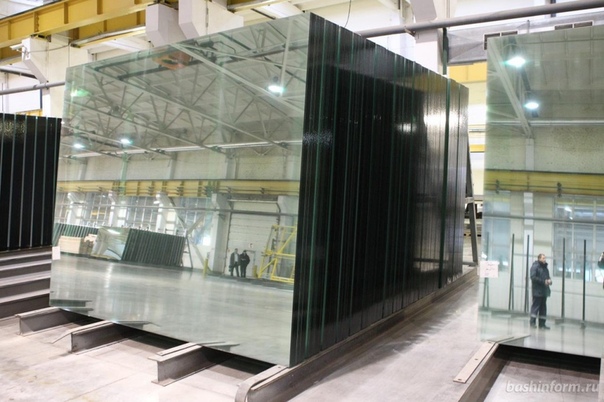

Основной элемент в производстве зеркал – листовое зеркальное стекло. Рассмотрим, как изготавливают зеркала в несколько этапов:

- Подготовка смеси. Мастер смешивает все необходимое сырье для изготовления и закладывает заготовку в печь.

Для варки зеркального стекла используют специальные ванные печи непрерывного действия. Это важно, так как любой сбой может нарушить протекание химических реакций при технологическом процессе создания зеркала.

Для варки зеркального стекла используют специальные ванные печи непрерывного действия. Это важно, так как любой сбой может нарушить протекание химических реакций при технологическом процессе создания зеркала. - Прокатка зеркального стекла осуществляется двумя большими валами из металла, в результате чего формируется тонкая лента.

- На следующем этапе проводится обжиг ленты или полировка огненной струей. Последний способ более современный и эффективный для придания идеальной гладкости поверхности.

- Далее стекло шлифуют. Для этой цели используют автоматизированное оборудование, ручная шлифовка занимает много времени и уже не используется мастерами. Условия правильной шлифовки – снятие около 6 мм вещества с поверхности. Если стекло отшлифовано качественно, то отражение будет безупречным. На некоторых предприятиях, где делают зеркала, допускается снятие меньшего по толщине слоя, если качество отражения не в приоритете.

- Резка зеркального стекла алмазными роликами, последующая полировка линии среза.

Для резки мастера используют алмазные станки, снятие фаски осуществляется крутым или широким фацетом. Широкий лучше подходит для небольших зеркал, а крутой фацет используют для маленьких и средних.

Для резки мастера используют алмазные станки, снятие фаски осуществляется крутым или широким фацетом. Широкий лучше подходит для небольших зеркал, а крутой фацет используют для маленьких и средних. - После проводится повторная зачистка стекла, полировка и металлизация. Предварительно поверхность стекла обезжиривают спиртом, а затем на стекло распыляют алюминий. Металлизация проводится под воздействием вакуума. Интересно, что раньше изготовление зеркал предполагало использование серебра, такие изделия выглядели роскошно, в них не было кривизны, полос или загрязнений.

Сейчас для большинства зеркал на финальной стадии используют алюминий – он позволяет достичь желаемого эффекта отражения, но по качеству результат уступает зеркалам с напылением серебра.

История производства зеркал из стекла.

Поговорим о зеркалах? Этот предмет интерьера многим кажется довольно обыденным и при этом жизненно необходимым. Зеркало в раме (зеркало в багете) той или иной формы висит в каждом доме, в каждой приемной офиса. Но мало кто задумывался об истории происхождения зеркала. А зря, она очень интересна как для ребенка, так и для взрослого человека.

Но мало кто задумывался об истории происхождения зеркала. А зря, она очень интересна как для ребенка, так и для взрослого человека.

В 3-м веке до нашей эры большой популярностью пользовались зеркала из металла. Бронза или серебро формовались в круглые плоские формы по простой методике и шлифовались до появления блеска. По сей день археологи восхищаются великолепно выполненной отшлифовкой круглой металлической пластины, из которой изготавливались зеркала. С обратной стороны люди, требовавшие от жизни получения эстетических наслаждений, украшали пластинки резными узорами, а позже и инкрустировали зеркала камнями.

Первый век нашей эры был открыт появлением зеркал из стекла – прародителей того самого зеркала, что находится в каждой дамской сумочке, ванной комнате или коридоре. Технология получения отражения в стеклянном аналоге была очень проста. Пластины стекла соединяли с такими же по размеру и форме оловянными или стеклянными пластинами. Казалось бы, вот оно – начало прогресса. Не тут то было. Во времена святой инквизиции и непрерывных крестовых походов стеклянное зеркало объявили персоной нон грата и приговаривали к неминуемой казни как сами зеркала, так и их обладателей.

Не тут то было. Во времена святой инквизиции и непрерывных крестовых походов стеклянное зеркало объявили персоной нон грата и приговаривали к неминуемой казни как сами зеркала, так и их обладателей.

Возрождение из пепла стеклянных зеркал произошло только в тринадцатом столетии. Тогда эти предметы быта были совсем не похожими на сегодняшние плоские зеркала в раме. Они казались вогнутыми и очень объемными. Люди не придумали иной технологии, кроме как заливать олово в круглую емкость из стекла, а далее разбивать ее на куски. Разумеется, точность отражения в этих зеркалах была очень низкой.

Многие именитые мастера бились над решением задачи изготовления идеального зеркала. Спустя три столетия в Венеции праздновали радостное событие. Лучшие умы все же нашли способ, как покрыть на долгое время стеклянную поверхность защищающим и отражающим составом из олова. Лишь благодаря их сноровке и смекалке многие модницы смогли любоваться собственным отражением в зеркале.

Но тут реальность и зеркало пока не могли идти параллельно. Дело в том, что в смеси для эффекта зеркального отражения добавляли золото и бронзу. Теплые оттенки этих благородных металлов скрывали недостатки реального предмета и человека и подчеркивали мнимые достоинства. Естественно, многие придворные дамы и прочие знатные женщины предпочитали иметь в своем распоряжении волшебное зеркало в раме, подчеркивающее их неотразимость. Таких счастливиц было не так уж и много. Все потому что в 16 веке зеркала из Венеции продавались по баснословной цене. Небольшое зеркало приравнивалось к стоимости корабля или пригоршни драгоценных камней.

Дело в том, что в смеси для эффекта зеркального отражения добавляли золото и бронзу. Теплые оттенки этих благородных металлов скрывали недостатки реального предмета и человека и подчеркивали мнимые достоинства. Естественно, многие придворные дамы и прочие знатные женщины предпочитали иметь в своем распоряжении волшебное зеркало в раме, подчеркивающее их неотразимость. Таких счастливиц было не так уж и много. Все потому что в 16 веке зеркала из Венеции продавались по баснословной цене. Небольшое зеркало приравнивалось к стоимости корабля или пригоршни драгоценных камней.

Более трех сотен лет зеркало оставалось недоступным для большинства людей товаром, просто купить зеркало было невозможно. Монополия на них тщательно оберегалась мастерами зеркальных дел. Действительно, догадаться по принципу комбинирования соединять тонкий оловянный лист с бумагой, укрепленной ртутью в определенной последовательности, да еще и суметь несколькими отточенными действиями соединить получившуюся подкладку со стеклом без подсказок довольно сложно.

Но все же кое-кому удалось раскрыть секрет венецианских мастеров. Поддерживаемая покровительством Людовика XIV компания по производству стеклодувных изделий «Сан-Гобен» путем проб и ошибок запустило массовое производство зеркал. С этих пор зеркало в раме можно было увидеть в доме не только королевских поденных, но и средних слоев населения.

Прототипы современных зеркал, производство которых основано на использовании серебра в технологии, появились благодаря немецкому профессору Либиху. Зеркало теперь перестало не только отражать, но и поглощать свет. Оно сумело стать более ярким и точным в отражении предметов.

Радует, что многие люди сознательно или интуитивно оказывают уважение к столь древней и насыщенной истории зеркал. Они приобретают зеркало Морена с эффектом старины, оформляют обычные зеркала в рамы с эффектом старения. Ценителям истинной красоты и традиций очень нравятся эти благородные отблески в интерьере помещения.

Зеркало купить Вы можете на нашем предприятии,мы ждем Вас!!!

Способ изготовления зеркал

Зеркала являются не только неотъемлемым атрибутом стильного и элегантного дизайна помещения, но и необходимым компонентом устройств, задействованных в астрономических, оптических и электротехнических исследованиях. Несмотря на то, что область применения зеркал невероятно широка, способов изготовления данного материала не так уж много. Некогда основным из них был ртутный способ. Технология подразумевала закрепление оловянной фольги на поверхности зеркала. Делалось это посредством ртути. Однако, огромная затратность такого метода, а также огромный вред, который наносят человеку пары ртути, стали решающим в задействовании его в современном производстве.

Несмотря на то, что область применения зеркал невероятно широка, способов изготовления данного материала не так уж много. Некогда основным из них был ртутный способ. Технология подразумевала закрепление оловянной фольги на поверхности зеркала. Делалось это посредством ртути. Однако, огромная затратность такого метода, а также огромный вред, который наносят человеку пары ртути, стали решающим в задействовании его в современном производстве.

На сегодняшний день самым распространённым и самым востребованным способом изготовления зеркал признаётся осаждение на стекле тонкого слоя из металлического серебра. Последнее восстанавливается из так называемой «серебрильной жидкости», то есть разнообразных растворов солей серебра. В этом достаточно сложном процессе задействованы разного рода восстановители, среди которых винная кислота, кислота виноградного, инвертированного и молочного сахара, сегнетовая соль и формальдегид.

Однако, какой бы способ изготовления зеркал не был предпочтён, огромное значение имеет даже не чистота применяемых в процессе растворов, а безукоризненное качество стекла, которое будет подвергаться обработке. Оно непременно должно быть идеально отшлифованным, ровным, без пятен и изъянов. Перед тем, как отправиться на серебрение, стекло проходит тщательную очистку и вымачивается в слабом растворе каустической или обыкновенной соды.

Оно непременно должно быть идеально отшлифованным, ровным, без пятен и изъянов. Перед тем, как отправиться на серебрение, стекло проходит тщательную очистку и вымачивается в слабом растворе каустической или обыкновенной соды.

Огромный интерес вызывает возможность осаждения металлического серебра не столько на стекле, сколько на целлулоиде. Это позволяет создавать весьма практичные, безопасные и пользующиеся огромной популярностью гибкие, небъющиеся зеркала. Всё это значительно расширяет сферу применения зеркал, делая оформление помещений с его участием более элегантным и более доступным.

Производство зеркал

Наше производство зеркал

Наше производство зеркал

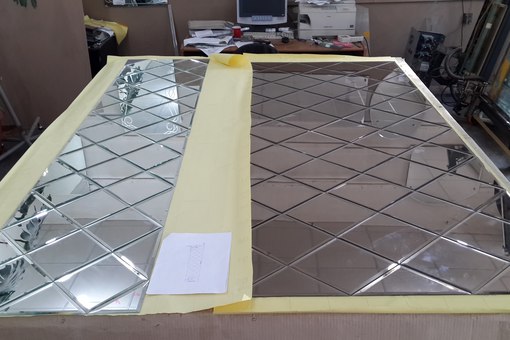

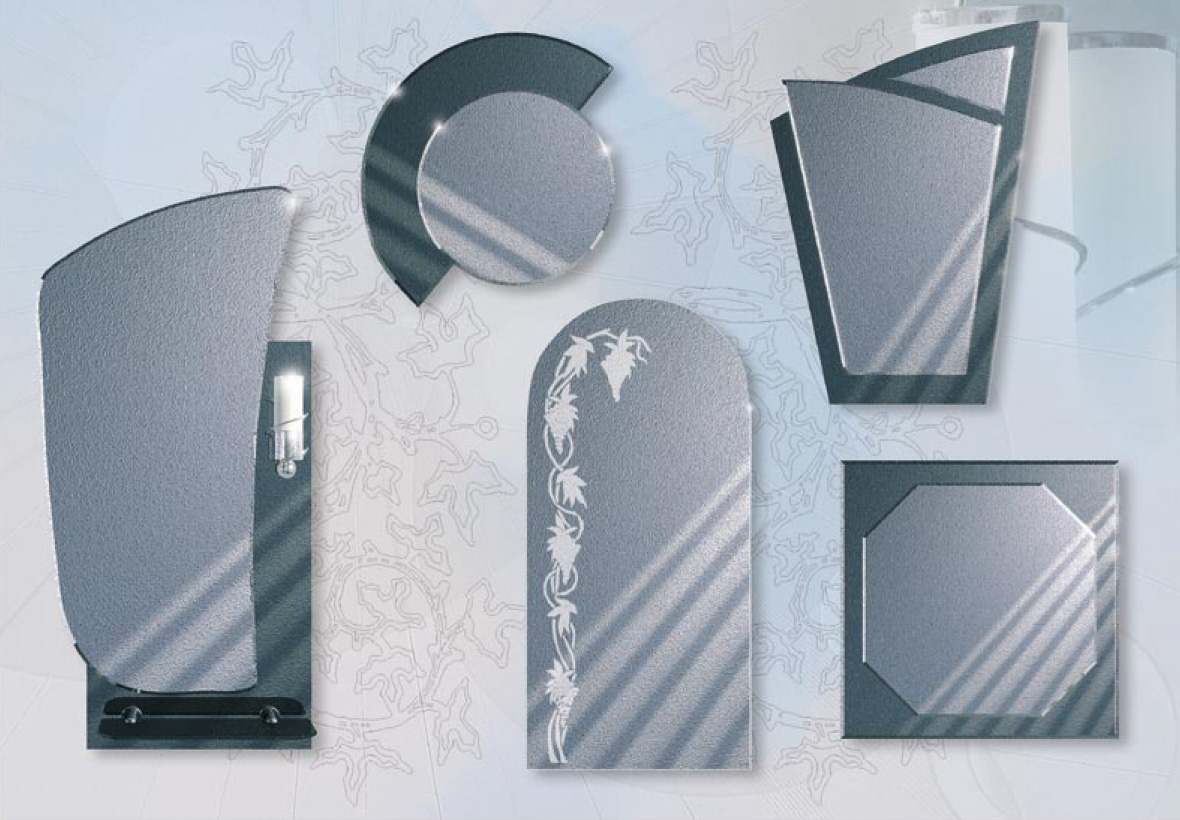

Зеркало всегда остается важным функциональным и декоративным элементом интерьера. Новые технологии обработки стекла позволяют создавать изделия с простым или оригинальным дизайном, в том числе и под индивидуальные требования клиентов. «Московская зеркальная фабрика» владея собственными производственными мощностями, производит зеркала для частных и корпоративных заказчиков, общественных и государственных учреждений.

«Московская зеркальная фабрика» владея собственными производственными мощностями, производит зеркала для частных и корпоративных заказчиков, общественных и государственных учреждений.

Особенности производства

Наша фабрика осуществляет изготовление зеркал на собственных производственных линиях по строгим техническим условиям и принятым в России государственным стандартам. Материалом для полотна выступают следующие разновидности стекла:

- Листовое марки М1-М7 — ГОСТ Р 54170-2010;

- Узорчатое – ГОСТ 5533-13;

- Закаленное – ГОСТ 30698-2014;

- Другие виды стекла по утвержденной нормативной документации.

На продукцию, произведенную по ТУ предприятия распространяется 25-летняя гарантия качества. Стекло подвергается шлифовке, травлению, гравировке, УФ-печати и другим методам обработки, предусмотренным в дизайн-проекте. Далее полотно проходит цикл испытаний на соответствие размерам с помощью микрометра и иных измерительных приборов. Осуществляется визуальная проверка внешнего вида изделия при установленных в ТУ параметрах освещения. Готовая продукция упаковывается в бумагу, гофрокартон или деревянные ящики для последующей доставки.

Осуществляется визуальная проверка внешнего вида изделия при установленных в ТУ параметрах освещения. Готовая продукция упаковывается в бумагу, гофрокартон или деревянные ящики для последующей доставки.

Стоимость и сроки производства

Вне зависимости от заявленных в проекте характеристик зеркала, производство на фабрике осуществляется в короткие сроки. Стандартное время изготовления – 10 календарных дней со дня поступления заявки. Для желающих сократить это срок до 1-3 суток действует специальный прейскурант. Стоимость изделия определяется сложностью его изготовления, размерами, материалом полотна, дополнительной художественной обработкой и наличием багетной рамы.

Продукцию, которую производит завод зеркал в Москве, вы можете увидеть и приобрести в магазине на Нагорной 17. На площади в более 1000 м2 представлены кабинки, душевые и офисные перегородки, мебель, скинали и другие изделия из стекла в различных вариантах исполнения. Рассчитать их стоимость вам поможет онлайн-калькулятор, а для покупки, оформления заказа воспользуйтесь формой заявки на этой странице.

Как делают зеркала? :: Класс!ная физика

Предшественниками современных зеркал были полированные куски обсидиана и бронзовые диски. А вот римляне стали подкладывали под кусочки цветного стекла металлические пластинки,

что приводило к лучшему отражению в них окружающих предметов.

В 13 веке, с началом производства сосудов из прозрачного стекла, стеклодув заливал внутрь такого сосуда олово, а когда оно остывало, разбивал сосуд. Эти кривые осколки и служили зеркалом.

Позднее стекло научились раскатывать в плоские листы.

В 16 веке для производства зеркал впервые применили амальгаму — сплав ртути и олова. «Стеклянные зеркала чернятся с исподу или покрываются оловянным листком, нартучиваются,» — так сказано о зеркале в толковом словаре Даля. Зеркала, покрытые амальгамой, давали бледное отражение. При их изготовлении приходилось иметь дело с ядовитыми веществами. Бывали случаи, когда рабочие отравлялись насмерть ртутными парами.

Бывали случаи, когда рабочие отравлялись насмерть ртутными парами.

Поэтому через какое-то время от амальгамы отказались. В 19 веке немецкий ученый Ю. Либих

придумал безвредное, в отличии от ртути, покрытие для зеркала. Вместо этого стали наносить на стеклянный лист тончайший слой серебра. Чтобы нежная серебряная пленка не повредилась, сверху её научились покрывать слоем краски. Такие зеркала давали очень яркое изображение.

Современное зеркало

состоит из стекла и нанесённого на одну его сторону отражающего слоя, покрытого защитным слоем лака или краски. Существует несколько основных технологий изготовления зеркального полотна.

1. Устаревающая технология.

Зеркала изготавливают из обычного стекла. И сначала из листового полированного стекла вырезают заготовки нужной формы, шлифуют края и, если необходимо, сверлят отверстия. Затем стекло моют специальным раствором, чтобы поверхность была абсолютно чистой. Далее следует самый сложный этап в производстве — это напыление алюминия, реже титана или других металлов и сплавов. После напыления наносится защитное лакокрасочное покрытие. Этот способ дешев, но использование алюминиевых зеркал ограничено их малыми размерами.

Далее следует самый сложный этап в производстве — это напыление алюминия, реже титана или других металлов и сплавов. После напыления наносится защитное лакокрасочное покрытие. Этот способ дешев, но использование алюминиевых зеркал ограничено их малыми размерами.

2. Более современная технология.

При изготовлении серебряных зеркал в качестве отражающего слоя используется раствор серебра, на который затем наносится защитный слой меди или специальных склеивающих химикатов, а уже затем два слоя защитного лакокрасочного покрытия. Преимуществом данной технологии является отличное качество зеркал и большие размеры. Серебряные зеркала имеют повышенную влагостойкость.

Другие страницы по теме « Страна «Зазеркалье»»

Древние металлические зеркала

Старинные стеклянные зеркала

Сигнальное зеркало

Секрет Этрусских зеркал

Волшебные зеркала

Ещё о волшебных зеркалах

Перископ

Зеркало разведчика

Зеркало художника

Цилиндрические зеркала

Как делают зеркала

Зеркала Архимеда

Сферические зеркала

Зеркала для развлечений

Опыты с зеркалами

Калейдоскоп

Необычные зеркала

«Зеркальные»предрассудки

Зеркало, которое не врет

Вогнутые зеркалa

Антизеркало для видимого света

ОПТИКА В ЖИВОЙ ПРИРОДЕ

По страницам старых журналов

Совпадающая с фоном окраска у представителей животного мира — это своеобразная шапка-невидимка. Но в природе однородный фон встречается крайне редко. Поэтому для надежной маскировки необходимо нарушить впечатление однородности и оптически расчленить предмет на несколько как бы различных.

Но в природе однородный фон встречается крайне редко. Поэтому для надежной маскировки необходимо нарушить впечатление однородности и оптически расчленить предмет на несколько как бы различных.

Очень часто поверхность тела животного покрыта неправильным контрастным рисунком. Отдельные части этого рисунка в первую очередь привлекают внимание наблюдателя и мешают ему рассмотреть истинные контуры живого существа. Так, например, маскируются жирафы.

«Таинственность их исчезновения, — пишет известный натуралист, — просто поразительна. Я часто подбирался к ним, и если в этот момент какой-либо другой объект отвлекал на несколько мгновений мое внимание, то, взглянув снова, я видел, что они исчезли. Не просто скрылись, отойдя на какое-то расстояние, но буквально исчезли, пропали, как дымка тумана при восходе солнца».

Сколь это ни кажется странным, немногие животные так легко исчезают из виду, если на мгновение отвлечь от них свое внимание. А между тем используют жирафы чисто оптический эффект расчленения.

Устали? — Отдыхаем!

Вверх

Производство зеркал — Как производятся зеркала?

В древности люди использовали обсидиан для изготовления зеркал. Эти камни, когда они были тщательно отполированы, могли отражать с большой ясностью. Через время, когда развивалась цивилизация, развивались и технологии. Постепенно люди стали использовать золото, серебро и алюминий для создания зеркал подобным образом. они использовали обсидиан. Примерно в 1600 году нашей эры процесс серебрения, который стал самым популярным способом изготовления зеркал, был введен и используется даже сегодня.

В классической античности для изготовления зеркал использовался твердый металл (бронза, позже серебро), и зеркала были слишком дороги; они также были склонны к коррозия.

Венецианские стеклодувы представили процесс изготовления зеркал из пластин в 16 веке. Они покрыли заднюю часть стекла ртутью, чтобы получить

почти идеальное и неискаженное отражение.

Сегодня основание зеркала сначала формируется, затем полируется, очищается и, наконец, покрывается.

Методика изготовления зеркал очень проста. Зеркала изготавливаются путем нанесения на листы стекла отражающего покрытия. Стекло является основным компонентом зеркала из-за из-за его прозрачности, простоты изготовления, жесткости, твердости и способности получать гладкую поверхность, но это не очень хороший материал для отражения. Обычно используемые материалы — это металлические покрытия, такие как серебро, золото или хром. Современные стеклянные зеркала чаще всего покрывают нетоксичными серебро или алюминий.

Очень важно, чтобы стекло было отполировано до совершенства, любое пятно или загрязнения, оставленные на стекле, вызовут волны в зеркале, которые вызовут искажение отраженного изображения.

Есть много способов покрытия стекла выбранным металлом, чтобы получилось зеркало. В промышленных производствах стекло покрывается нанесением металла

до кипения в специальных камерах, а затем металл конденсируется на листе стекла, образуя тонкое, но идеальное покрытие металла. Задняя поверхность

зеркало окрашено во избежание повреждения металлического покрытия.

Задняя поверхность

зеркало окрашено во избежание повреждения металлического покрытия.

Зеркала должны быть специально спроектированы, чтобы быть эффективными, а используемые листы стекла должны быть плоскими и прочными. Для домашнего использования толщина зеркала очень важна, его прочность увеличивается пропорционально его толщине. Для сверхпрочных зеркал и зеркал, используемых в В ходе научных исследований поверхность должна быть спроектирована таким образом, чтобы сохранять однородность при добавлении кривизны.Этот процесс дает зеркалу способность фокусировать, а также отражать свет. Тип используемого покрытия определяется дизайном зеркала. Прочность и отражательная способность — вот важнейшие характеристики при выборе покрытия.

Важной частью производственного процесса является контроль качества зеркал. Осмотр поверхности зеркала обычно выполняется с помощью невооруженным глазом или микроскопом, чтобы проверить, нет ли царапин или неровностей.

Изготовление зеркал — Как производятся зеркала — Все о стекле

Отражения всегда очаровывали людей, и это потому, что есть что-то очень странное и в то же время довольно волшебное (как сказали бы вам люди, жившие несколько сотен лет назад) в том, чтобы видеть себя отраженным в зеркале. У зеркал есть своя история, и в древние времена считалось, что они обладают магической силой. Однако в наши дни зеркала можно видеть повсюду, и мы больше не находим их особенными или удивительными.

У зеркал есть своя история, и в древние времена считалось, что они обладают магической силой. Однако в наши дни зеркала можно видеть повсюду, и мы больше не находим их особенными или удивительными.

Однако задумывались ли вы, как производятся зеркала, а если нет, то было бы интересно узнать, как?

Если да, то вы можете продолжить чтение, поскольку мы расскажем вам все об этом в параграфах ниже.

Сырье

Прежде всего, вы должны знать, что для изготовления зеркал используется только качественное и чистое стекло. Однако, поскольку он отражает только около 4% падающего на него света, это означает, что его нужно лучше отполировать, а также добавить на него металлический слой, чтобы сделать его ровным.Качество стекла, конечно же, будет зависеть от процесса его изготовления.

Например, если вы хотите получить зеркало, способное выдерживать высокие температуры, вам потребуется зеркало, изготовленное из боросиликатного стекла. С другой стороны, если вы выберете зеркало более высокого качества (научные зеркала), вы должны знать, что оно состоит из нескольких или нескольких сотен слоев нитридов и оксидов кремния, каждый из которых имеет толщину в одну десятитысячную дюйма.

С другой стороны, если вы выберете зеркало более высокого качества (научные зеркала), вы должны знать, что оно состоит из нескольких или нескольких сотен слоев нитридов и оксидов кремния, каждый из которых имеет толщину в одну десятитысячную дюйма.

Дизайн

Равномерность поверхности жизненно важна при изготовлении зеркал, поэтому при изготовлении домашнего окна необходимо использовать прочное и плоское стекло.Имейте в виду, что конкретный тип используемого покрытия также будет зависеть от конструкции зеркала. Как правило, материал покрытия выбирается в зависимости от требуемой отражательной способности и долговечности, а также в зависимости от цели использования зеркала.

Важным этапом в производстве зеркал является правильная формовка и резка стеклянных заготовок. Сырье в первую очередь режется с использованием алмазной пыли, заделанной в наконечники. После этого заготовки будут помещены в оптические шлифовальные станки, в которых используется шлифовальная пластина и специальный вид жидкости (абразив), чтобы заготовки были очень гладкими и ровными. Затем на отражающий материал будет нанесен испаритель, который нагревает металлическое покрытие до точки испарения.

Затем на отражающий материал будет нанесен испаритель, который нагревает металлическое покрытие до точки испарения.

Контроль качества

Качество зеркала может существенно различаться и зависит от цели его использования. Например, если зеркало будет использоваться в научных целях, отражательная способность покрытия и форма поверхности должны быть известны в определенной степени, чтобы убедиться, что отраженный свет будет идти туда, куда хочет его конструктор телескопа, и иметь определенная интенсивность.В этом случае допуски зеркала будут напрямую влиять на процесс изготовления зеркала, а также на стоимость.

Будущее

Технологии сильно продвинулись за последние несколько лет, и это означает, что технологии производства стекла значительно улучшились. Сегодняшние зеркала не только намного качественнее, чем зеркала, сделанные несколько десятилетий назад и, тем более, раньше, но и очень доступны для покупки. При изготовлении зеркал дизайнеры обычно предпочитают более легкие и прочные очки, потому что с их помощью они могут создавать действительно интересные конструкции.

Кроме того, вы должны знать, что, если вам интересно, вы также можете приобрести односторонние зеркала. Техника их изготовления гарантирует, что зеркала будут зеркальными снаружи. Учитывая их главное преимущество — способность отражать свет, они обычно используются в офисных зданиях, чтобы сэкономить на электричестве.

Зеркалаиграют важную роль во многих сложных оптических приложениях, от лазерных систем считывания до телескопов и микроскопов и даже сканеров штрих-кода и проигрывателей компакт-дисков.Поэтому в следующий раз, когда вы захотите приобрести что-то, в котором для правильной работы используется зеркало, вы можете больше узнать о качестве этого зеркала, о том, как оно было изготовлено, и действительно ли оно улучшает срок службы или функции этого конкретного продукта в так или иначе.

Производство металлических зеркал для промышленного применения

Оптика с металлическими зеркалами обеспечивает высокую отражательную способность и очень желательна для использования в системах освещения и формирования изображений, телескопах, приложениях LIDAR, системах HUD и других точных оптических приборах. В CMM Optic мы разработали наши процессы, чтобы предоставить вам лучшие в отрасли зеркала с алмазной точением с четким акцентом на деталях. В этой статье мы сосредоточимся на металлических зеркалах, касающихся изготовления первых зеркал поверхности. Иногда их называют «зеркалами передней поверхности» или FSM.

В CMM Optic мы разработали наши процессы, чтобы предоставить вам лучшие в отрасли зеркала с алмазной точением с четким акцентом на деталях. В этой статье мы сосредоточимся на металлических зеркалах, касающихся изготовления первых зеркал поверхности. Иногда их называют «зеркалами передней поверхности» или FSM.

Избавляемся от привидения. Зеркала с первой поверхностью, созданные с помощью металлических покрытий на стекле, устраняют двоичное изображение с первого слоя, покрывая переднюю поверхность, а не заднюю часть стеклянной оптики.Устранение ореолов желательно для приложений, в которых изображение или свет должны управляться за пределами исходного отражения. Зеркала второй поверхности имеют покрытие позади передней поверхности, что создает возможность появления ореолов на изображении.

CMM Optic позволяет избежать этой проблемы с двоением, создавая металлические зеркала со строгими допусками, которые обеспечивают высокую отражательную способность, до нанесения дополнительного отражающего покрытия. Создание полированного металлического зеркала выгодно там, где может возникнуть проблема теплового расширения или когда другие факторы окружающей среды вызывают беспокойство, например, окисление или высокая влажность.При использовании металлической подложки вместо стеклянного зеркала с покрытием во многих приложениях уменьшается потребность в замене в полевых условиях.

Создание полированного металлического зеркала выгодно там, где может возникнуть проблема теплового расширения или когда другие факторы окружающей среды вызывают беспокойство, например, окисление или высокая влажность.При использовании металлической подложки вместо стеклянного зеркала с покрытием во многих приложениях уменьшается потребность в замене в полевых условиях.

Высокие допуски — это наш хлеб с маслом. Наш процесс производства оптических зеркал с алмазной обработкой соответствует исключительно высоким допускам. Допуски измеряются в ангстремах для определения идеального качества поверхности и шероховатости поверхности. Мы создаем параболические зеркала, полиномиальные зеркала, плоские, сложные цилиндры и асферы, которые разработаны для решений по доставке пучка в видимой и инфракрасной областях спектра.

Если окончательное применение требует улучшенных характеристик, можно нанести металлическое покрытие. Покрытия, нанесенные на стеклянную поверхность, могут быть хрупкими и подверженными царапинам. Зеркало, созданное из точно фрезерованного алюминия, имеет тенденцию предлагать более стабильную поверхность, чем стекло. Зеркальная поверхность создается во время фактического процесса формования, что устраняет необходимость в дополнительных этапах полировки в большинстве случаев.

Зеркало, созданное из точно фрезерованного алюминия, имеет тенденцию предлагать более стабильную поверхность, чем стекло. Зеркальная поверхность создается во время фактического процесса формования, что устраняет необходимость в дополнительных этапах полировки в большинстве случаев.

Наши широкие возможности обработки, включая использование DMG-Mori CTX, позволяют нам изготавливать зеркала прямо из заготовки для создания сложных форм.Кроме того, наша современная метрологическая лаборатория проверяет и измеряет допуски на субмикронном уровне.

Аппликации для металлических зеркал. Изогнутое металлическое зеркало широко используется как часть системы прицела с отражателем. Рефлекторный прицел является более старой технологией, но все еще используется в настоящее время в прицелах для пистолетов и самолетов. В рефлекторном прицеле используется изогнутое зеркало, формирующее изображение, в сочетании с отражающим наложенным изображением в фокусной точке для создания виртуального изображения. Другое распространенное использование системы прицела с отражателем — в отражающем оптическом телескопе, поскольку для этого не требуются преломляющие элементы.Поскольку эти системы должны работать в атмосфере, рекомендуется использовать защитное покрытие для защиты от коррозионных элементов. Алюминиевые зеркала обычно имеют слой диоксида кремния или фторида магния, добавленного для сохранения нетронутой поверхности.

Другое распространенное использование системы прицела с отражателем — в отражающем оптическом телескопе, поскольку для этого не требуются преломляющие элементы.Поскольку эти системы должны работать в атмосфере, рекомендуется использовать защитное покрытие для защиты от коррозионных элементов. Алюминиевые зеркала обычно имеют слой диоксида кремния или фторида магния, добавленного для сохранения нетронутой поверхности.

CMM Optic получила сертификаты ISO 9001: 2015 и AS9100D и соответствует требованиям ITAR.

Какими бы ни были ваши потребности в оптическом зеркале, наши лучшие в отрасли возможности и процессы обеспечивают повышенную производительность, своевременную доставку и минимальное время производства.

Мы переосмысливаем возможности производства металлических оптических зеркал. Сообщите нам, чем мы можем помочь с вашим следующим проектом. Наш высококвалифицированный персонал готов поддерживать вас на протяжении всего процесса.

Зеркала — Жизненный цикл конструкции

Мишель С. Ли

Ли

DES 040A

Профессор Когделл

13 марта 2014 г.

Жизненный цикл зеркал: материалы Зеркала были изобретены в результате изобретения человеческое увлечение размышлениями тысячи лет назад.Современные зеркала имеют светоотражающие поверхности с покрытием из стекла и металлов. Однако самые ранние зеркала были сделаны из черного вулканического обсидиана восемь тысяч лет назад в Анатолии, на территории современной Турции. С тех пор древние египтяне начали использовать полированные металлы, такие как медь, для производства круглых декоративных зеркал для высшего класса. По мере того как цивилизации открывали методы производства металлических сплавов и выдувания стекла, производство зеркал продолжало превращаться в современные стеклянные зеркала.Римляне занимались изготовлением стекла для изготовления зеркал в первом веке нашей эры, в котором свинец использовался в качестве отражающего покрытия. В средние века зеркала просто состояли из выпуклых металлических дисков из бронзы, олова и серебра со стеклом, на которые большое влияние оказали венецианцы, известные своими методами работы со стеклом. С тех пор процесс производства материала с высокой отражающей способностью, распространившегося по различным регионам, которому сегодня приписывают немецкого химика, создавшего современное зеркало, метод, который переняли современные фабрики («История» 1-7).

С тех пор процесс производства материала с высокой отражающей способностью, распространившегося по различным регионам, которому сегодня приписывают немецкого химика, создавшего современное зеркало, метод, который переняли современные фабрики («История» 1-7).

Зеркала имеют широкий спектр применения — от использования в качестве домашнего устройства до их применения в научных экспериментах и наблюдениях. Материалы, вкладываемые в производство зеркал и процессы, могут быть изменены для той цели, для которой зеркало служит. Однако при рассмотрении домашнего зеркала основные элементы производства зеркал сегодня остаются прежними, несмотря на его предназначение. Скорее, нужно учитывать, что современные технологии позволили нам использовать больше ресурсов в нашу пользу для массового производства зеркал для украшения, идея, которая возникла несколько тысячелетий назад.

Полный жизненный цикл зеркал состоит из сбора сырья и его транспортировки на фабрики, производящие стекло. Поскольку стекло является основным материалом при производстве зеркал, полный цикл должен учитывать производство стекла, которое является вторичным материалом. По циклу происходит изготовление зеркала. Заключительный компонент жизненного цикла — уменьшение зеркала в отходы. Управление отходами не является эффективным, поскольку зеркало в результате различных процессов содержит слишком много химикатов, чтобы его можно было рассматривать как стекло и перерабатывать, что приводит к образованию отходов на свалках.Энергия, выбросы и побочные продукты дополняют полный жизненный цикл и также учитываются.

По циклу происходит изготовление зеркала. Заключительный компонент жизненного цикла — уменьшение зеркала в отходы. Управление отходами не является эффективным, поскольку зеркало в результате различных процессов содержит слишком много химикатов, чтобы его можно было рассматривать как стекло и перерабатывать, что приводит к образованию отходов на свалках.Энергия, выбросы и побочные продукты дополняют полный жизненный цикл и также учитываются.

Стекло — вторичный материал в общем процессе производства зеркал. Стекло, известное своей прозрачностью, жесткостью, способностью к полировке и простым производством, состоит из шестидесяти процентов кремнезема, также известного как песок, кальцинированная сода, доломит, известняк и битое стекло, называемое котлетами. Кремнезем получают при добыче полезных ископаемых или очищают из песка, и он в изобилии существует в природе в виде кварца.Места добычи кремнезема имеют место в северной части Соединенных Штатов, такой как Миннесота и Висконсин, а также в других различных частях мира. Кремнезем может быть получен синтетическим путем, и это химическое соединение, известное на протяжении веков. Известняк состоит из карбоната кальция, который используется для очистки стекла, и встречается в виде остатков растительных организмов и в виде камней в пещерах. Доломит имеет те же свойства, что и известняк; это минерал, состоящий из карбоната, кальция и магния.Добавление стеклянных котлет дополняет производственный процесс и может быть получено из обрезков стекла, произведенных в конечном процессе. Другие первичные материалы или материалы, полученные от природы, включают металлы, такие как олово, серебро и медь, которые в конечном итоге будут служить частью отражающего материала в зеркалах. Их получают путем добычи полезных ископаемых и создания металлических сплавов. При приобретении первичного сырья использование ископаемого топлива играет важную роль в добыче, переработке и транспортировке («Оценка выбросов» 10).

Кремнезем может быть получен синтетическим путем, и это химическое соединение, известное на протяжении веков. Известняк состоит из карбоната кальция, который используется для очистки стекла, и встречается в виде остатков растительных организмов и в виде камней в пещерах. Доломит имеет те же свойства, что и известняк; это минерал, состоящий из карбоната, кальция и магния.Добавление стеклянных котлет дополняет производственный процесс и может быть получено из обрезков стекла, произведенных в конечном процессе. Другие первичные материалы или материалы, полученные от природы, включают металлы, такие как олово, серебро и медь, которые в конечном итоге будут служить частью отражающего материала в зеркалах. Их получают путем добычи полезных ископаемых и создания металлических сплавов. При приобретении первичного сырья использование ископаемого топлива играет важную роль в добыче, переработке и транспортировке («Оценка выбросов» 10).

После приобретения сырья и стеклянных котлет, необходимых для производства стекла, эти материалы измельчаются в шлифовальном станке для производства флоат-стекла, типа плоского стекла, известного своей гладкой поверхностью. Его высокое качество служит многим целям как в быту, так и в промышленности. Флоат-стекло начинается с плавления кремнезема, песка, кальцинированной соды, котлет, известняка и доломита. Кремнезем известен как «первый» из-за его важности в образовании стекла, тогда как кальцинированная сода и осколки стекла известны как «флюс» из-за их способности снижать количество энергии, необходимое для плавления кремнезема с образованием стекла.Наконец, известняк и доломит известны как «стабилизаторы» за их свойства полировки и повышения прочности и устойчивости стекла. Процесс плавления включает использование природного газа и перегретого воздуха в баковой печи, температура которой достигает 2900 по Фаренгейту. Известняк — это последняя добавка для прочной отделки стекла. В этот момент расплавленное стекло выходит из печи и выливается на слой расплавленного олова в виде ленты при температуре около 1100 градусов по Фаренгейту. Плоское стекло называется стеклянной лентой.На плоской конвейерной ленте, которая, в свою очередь, работает от электричества, стекло идеально расположено параллельно поверхности земли и равномерно распределяется до желаемой толщины по жести.

Его высокое качество служит многим целям как в быту, так и в промышленности. Флоат-стекло начинается с плавления кремнезема, песка, кальцинированной соды, котлет, известняка и доломита. Кремнезем известен как «первый» из-за его важности в образовании стекла, тогда как кальцинированная сода и осколки стекла известны как «флюс» из-за их способности снижать количество энергии, необходимое для плавления кремнезема с образованием стекла.Наконец, известняк и доломит известны как «стабилизаторы» за их свойства полировки и повышения прочности и устойчивости стекла. Процесс плавления включает использование природного газа и перегретого воздуха в баковой печи, температура которой достигает 2900 по Фаренгейту. Известняк — это последняя добавка для прочной отделки стекла. В этот момент расплавленное стекло выходит из печи и выливается на слой расплавленного олова в виде ленты при температуре около 1100 градусов по Фаренгейту. Плоское стекло называется стеклянной лентой.На плоской конвейерной ленте, которая, в свою очередь, работает от электричества, стекло идеально расположено параллельно поверхности земли и равномерно распределяется до желаемой толщины по жести. Олово помогает удерживать жидкое стекло, удерживая стекло от растекания разбавителя. Добавление водорода и азота в атмосферу предотвращает окисление олова. Затем стекло проходит процесс отжига, в ходе которого его охлаждают, чтобы предотвратить повреждение от растрескивания, пока температура не достигнет 200 по Фаренгейту (рис. 1).Стекло продолжает перемещаться по конвейерной ленте, края которой обрезаются, совершенствуются и, наконец, проверяются на наличие дефектов (рис. 2). По мере того, как стекло обрезается, оставшиеся осколки повторно используются в процессе изготовления стекла для уменьшения количества энергии, необходимой для плавления кремнезема. Наконец, стекло завершается нанесением защитного порошка, который доставляется на заводы, специализирующиеся на производстве зеркал (GANA) («Оценка выбросов» 4-10) (Стекло 4).

Олово помогает удерживать жидкое стекло, удерживая стекло от растекания разбавителя. Добавление водорода и азота в атмосферу предотвращает окисление олова. Затем стекло проходит процесс отжига, в ходе которого его охлаждают, чтобы предотвратить повреждение от растрескивания, пока температура не достигнет 200 по Фаренгейту (рис. 1).Стекло продолжает перемещаться по конвейерной ленте, края которой обрезаются, совершенствуются и, наконец, проверяются на наличие дефектов (рис. 2). По мере того, как стекло обрезается, оставшиеся осколки повторно используются в процессе изготовления стекла для уменьшения количества энергии, необходимой для плавления кремнезема. Наконец, стекло завершается нанесением защитного порошка, который доставляется на заводы, специализирующиеся на производстве зеркал (GANA) («Оценка выбросов» 4-10) (Стекло 4).

С приобретением стекла начинается процесс изготовления зеркала.В первую очередь стекло помещается на конвейерную ленту, работающую от электричества, чтобы очистить ее от любых остатков и загрязнений, таких как масла. Избыток остатков повлияет на окончательное качество зеркала. Полировка включает использование оксида церия, химического вещества, известного своей способностью к полировке, а горячая деионизированная вода используется для полоскания, чтобы предотвратить любые оставшиеся минералы, которые могут вступить в реакцию с металлами (как это сделано) (патент).

Избыток остатков повлияет на окончательное качество зеркала. Полировка включает использование оксида церия, химического вещества, известного своей способностью к полировке, а горячая деионизированная вода используется для полоскания, чтобы предотвратить любые оставшиеся минералы, которые могут вступить в реакцию с металлами (как это сделано) (патент).

Остающийся процесс включает в себя покрытие металлического серебра на обратной стороне, которое служит отражающим материалом, процесс, который превращает стекло в зеркало.Однако химические свойства серебра не позволяют ему прилипать к стеклу, поэтому олово наносится первым. На очищенное стекло наливают жидкое олово для склеивания. Затем жидкая форма серебра с добавлением химического активатора выливается на заднюю часть стекла поверх слоя олова. Добавление активатора позволяет серебру прилипать к олову. Излишки серебра на этом этапе смываются, фильтруются и используются повторно позже. На этом этапе, как часть окончательного качества, необходимо добавить еще один металл для защиты серебряного металла, который служит отражающим материалом. Использование меди хорошо выполняет эту задачу. Медь распыляется на тыльную сторону зеркала поверх серебра, чтобы защитить отражающий материал, потому что самой краски будет недостаточно. Избыток меди смывается, а продукт пропускается через тепло для испарения влаги перед последним этапом — добавлением краски. Затем на высохшее зеркало наносится первый слой краски. И снова зеркало снова нагревается до 160 F для отверждения краски, после чего добавляется второй слой краски, и на этот раз зеркало нагревается до еще более высокой температуры — 210 градусов по Фаренгейту.Краска, используемая в этом процессе, состоит из полимеров, углерода, свинца и различных тяжелых металлов. Наконец, готовый продукт проверяется на производственные дефекты. Когда процесс изготовления зеркал завершен, зеркала могут быть вырезаны или отправлены в другое место для оформления декора (Рисунок 3) («Как это сделано») (Патент).

Использование меди хорошо выполняет эту задачу. Медь распыляется на тыльную сторону зеркала поверх серебра, чтобы защитить отражающий материал, потому что самой краски будет недостаточно. Избыток меди смывается, а продукт пропускается через тепло для испарения влаги перед последним этапом — добавлением краски. Затем на высохшее зеркало наносится первый слой краски. И снова зеркало снова нагревается до 160 F для отверждения краски, после чего добавляется второй слой краски, и на этот раз зеркало нагревается до еще более высокой температуры — 210 градусов по Фаренгейту.Краска, используемая в этом процессе, состоит из полимеров, углерода, свинца и различных тяжелых металлов. Наконец, готовый продукт проверяется на производственные дефекты. Когда процесс изготовления зеркал завершен, зеркала могут быть вырезаны или отправлены в другое место для оформления декора (Рисунок 3) («Как это сделано») (Патент).

Рассматривая весь процесс сбора материалов, производства стекла и, наконец, производства зеркал, очень важно учитывать безупречное количество энергии. Большая часть этой энергии находится в форме тепла и получается из ископаемого топлива, такого как нефть, получаемая из природных ресурсов при подземном и морском бурении. Кроме того, для добычи полезных ископаемых требуется энергия для сбора огромного количества материалов из окружающей среды. Способы транспортировки включают землю, воздух и воду в зависимости от происхождения материалов, но для всех расчетов требуется ископаемое топливо. Наконец, весь производственный процесс требует огромного количества тепла для поддержания температуры печи и испарения воды, а также металлов и краски на зеркале.

Большая часть этой энергии находится в форме тепла и получается из ископаемого топлива, такого как нефть, получаемая из природных ресурсов при подземном и морском бурении. Кроме того, для добычи полезных ископаемых требуется энергия для сбора огромного количества материалов из окружающей среды. Способы транспортировки включают землю, воздух и воду в зависимости от происхождения материалов, но для всех расчетов требуется ископаемое топливо. Наконец, весь производственный процесс требует огромного количества тепла для поддержания температуры печи и испарения воды, а также металлов и краски на зеркале.

Это потребление энергии связано с потребляемым материалом. Следует учитывать три категории выбросов: обращение с сырьем и производством, загрязнение от энергии, материалов и отходов, а также техническое обслуживание производственных предприятий и предприятий по обращению с отходами («Оценка выбросов» 9). Выбросы начинаются при добыче сырья путем добычи полезных ископаемых. Этот процесс оказывает экологическое воздействие на окружающую среду и требует ископаемого топлива как для добычи, так и для транспортировки материалов на стекольные заводы. Обработка как первичных, так и вторичных материалов, используемых при производстве зеркал, включает плавление диоксида кремния и материалов в стекле, формирование зеркала из стекла и нанесение металлов и краски, вторичного материала, а также завершающие этапы производственного процесса. . Процесс производства стекла, а именно плавление и нагрев карбонатов, приводит к выбросу диоксида углерода («Оценка выбросов» 4).

Обработка как первичных, так и вторичных материалов, используемых при производстве зеркал, включает плавление диоксида кремния и материалов в стекле, формирование зеркала из стекла и нанесение металлов и краски, вторичного материала, а также завершающие этапы производственного процесса. . Процесс производства стекла, а именно плавление и нагрев карбонатов, приводит к выбросу диоксида углерода («Оценка выбросов» 4).

Есть также побочные продукты производства, возникающие в результате ввода сырья.Производство стекла приводит к выбросу частиц фторида, диоксида серы, оксидов азота, оксида углерода и различных растворителей через вентиляционные отверстия или открытые резервуары на заводе. Эти загрязнители распространяются в атмосферу, воду и землю. При производстве зеркал побочные продукты включают оксиды металлов, которые образуются в результате нанесения на заднюю часть зеркала различных металлов, таких как олово и серебро («Оценка выбросов» 10).

Поскольку зеркало изготовлено из стекла и металлического отражающего материала, оно не может быть переработано вместе со стеклом. Само по себе стекло — это материал, пригодный для вторичной переработки, срок службы которого составляет почти три тысячи лет и каждый раз сохраняет одно и то же качество. А вот зеркала — другое дело. Основной метод переработки — просто повторно использовать материал для другой цели, например, для изготовления поделок или ремонта для создания чего-то еще, например портативного зеркала (рис. 4). В большинстве случаев эти бытовые зеркала не принимаются центрами по переработке и требуют особого обращения («Переработка зеркал»). Смесь загрязнителей стекла, таких как отражающая поверхность, приведет к ухудшению качества стекла в процессе переработки и создаст угрозу для оборудования.Лишь в некоторых местах есть зеркала, которые перерабатываются для производства стекловолокна и стекла для декоративных целей.

Само по себе стекло — это материал, пригодный для вторичной переработки, срок службы которого составляет почти три тысячи лет и каждый раз сохраняет одно и то же качество. А вот зеркала — другое дело. Основной метод переработки — просто повторно использовать материал для другой цели, например, для изготовления поделок или ремонта для создания чего-то еще, например портативного зеркала (рис. 4). В большинстве случаев эти бытовые зеркала не принимаются центрами по переработке и требуют особого обращения («Переработка зеркал»). Смесь загрязнителей стекла, таких как отражающая поверхность, приведет к ухудшению качества стекла в процессе переработки и создаст угрозу для оборудования.Лишь в некоторых местах есть зеркала, которые перерабатываются для производства стекловолокна и стекла для декоративных целей.

Общий полный жизненный цикл зеркал начинается с момента приобретения сырья и заканчивается зеркалом. Зеркала состоят из химически обработанного стекла и содержат несколько других металлов, которые делают зеркала непригодными для вторичной переработки. Это показывает, что зеркала потребляют много энергии при производстве, выделяют побочные продукты и приводят к значительным отходам, поскольку энергия и ресурсы не могут быть извлечены из них для использования в другом месте.Конец жизни будет на свалке. Кроме того, зеркалам потребуется миллион лет, чтобы разрушиться из-за способности стекла подвергаться вторичной переработке.

Это показывает, что зеркала потребляют много энергии при производстве, выделяют побочные продукты и приводят к значительным отходам, поскольку энергия и ресурсы не могут быть извлечены из них для использования в другом месте.Конец жизни будет на свалке. Кроме того, зеркалам потребуется миллион лет, чтобы разрушиться из-за способности стекла подвергаться вторичной переработке.

Таким образом, принимая во внимание материалы, используемые при производстве зеркал, дизайнеры могут рассмотреть возможность поиска альтернативных способов производства бытовых зеркал, которые уменьшают количество производимых отходов и потребляемую энергию. Один из способов добиться этого — использовать разные материалы, которые позволят улучшить переработку и удаление отходов.Это могло бы включать производство зеркала, у которого пригодное для вторичной переработки стекло могло быть отделено от металла и, следовательно, и стекло, и металлы могли быть переработаны. Это приведет к более эффективному использованию энергии и общему более продуктивному жизненному циклу объекта, что снизит воздействие на окружающую среду и приведет к меньшему потреблению невозобновляемой энергии.

В процессе исследования материалов, используемых в производстве стекла, возникли трудности с определением того, какое стекло используется в зеркале, из-за различных типов химических изменений, которые можно было бы внести, чтобы лучше соответствовать назначению стекла.Поэтому, исследуя производство зеркал, мы пришли к выводу, что наиболее вероятным типом стекла, используемого в производстве зеркал, является флоат-стекло, которое является разновидностью плоского стекла. Однако основные этапы изготовления стекла такие же, как и на протяжении тысячелетий. Еще одна трудность возникла при исследовании утилизации отходов зеркал. Стекло известно своей способностью к вторичной переработке, но зеркала содержат другие металлические элементы, которые могут повлиять на процесс переработки. Поэтому методы, предусматривающие использование зеркал после того, как они превратились в отходы, плохо документированы, но побочные продукты и выбросы процесса документированы.После исследования всего процесса производства многие ресурсы не были напрямую связаны с зеркалами, а требовали, чтобы мы составили общий процесс, который включал производство стекла перед зеркалами.

Процитированные работы

Стекло. Rep. Агентство по охране окружающей среды США, февраль 2012 г. Web. 11 марта 2014 г.

http://epa.gov/epawaste/conserve/tools/warm/pdfs/Glass.pdf

Этот источник особенно ценен, поскольку содержит информацию о приобретении сырья и производстве. Он не только предоставляет информацию о том, какое сырье используется при производстве стекла, но также включает числовые данные, касающиеся использования материалов и их выбросов. Этот источник также предоставляет информацию о факторах вторичного использования и выбросов.

Руководство по методике оценки выбросов при производстве стекла и стекловолокна. Руководство.Национальная инвентаризация загрязнителей

, август 1998 г. Web. 11 марта 2014 г.

http://www2.unitar.org/cwm/publications/cbl/prtr/pdf/cat5/fglass.pdf

В этом источнике освещается процесс производства стекла и его материалы. Описывается процесс и используются различные схемы для пояснения процесса изготовления стекла. Этот источник включает выбросы и побочные продукты этого процесса при передаче материалов, оборудования и процессов.

Этот источник включает выбросы и побочные продукты этого процесса при передаче материалов, оборудования и процессов.

«Видео GANA: процесс производства флоат-стекла». Видео GANA: процесс производства флоат-стекла . Н.п.,

н.о. Интернет. 11 марта 2014 г. http://www.glasswebsite.com/video/fgmd.asp

В этом видеоролике, предоставленном Стекольной ассоциацией Северной Америки, описывается процесс производства флоат-стекла, типа плоского стекла, начиная с необработанного стекла. задействованные материалы. Однако этот источник не описывает энергию, участвующую в процессе, и не дает комментариев по выбросам энергии.

«Как это сделано, зеркала». YouTube . YouTube, 22 апреля 2010 г. Интернет. 11 марта 2014 г.

https://www.youtube.com/watch?v=z9TNSuZ76RQ

Этот источник взят из телешоу, которое специализируется на документировании того, как создаются предметы повседневного спроса. Они обеспечивают простой для понимания метод и объясняют производство зеркал с помощью склеивания различных слоев для окончательного превращения стекла в отражающий материал. Кроме того, в патенте рассматриваются различные источники частиц

Кроме того, в патенте рассматриваются различные источники частиц

Czanderna, Alvin W., Питтс, Джон Р., Томас, Теренс М. «Способ приклеивания серебра к стеклу и зеркалам

, произведенным по этому методу» Патент США 4547432A. Интернет. 13 марта 2014 г.

http://www.google.com/patents/US4547432

В этом патенте описывается метод, при котором серебро добавляется к стеклу в качестве отражающего материала. Патент включает различные металлы, которые участвуют в адгезии серебра и высвобождаемых частиц.Хотя этот источник описывает метод, немного отличающийся от описанного нами, большая часть деталей остается неизменной в отношении материалов, используемых при производстве зеркал.

«История зеркал и зеркальные факты». Изобретение зеркал и его происхождение . N.p., n.d. Интернет. 11 марта 2014 г.

http://www.mirrorhistory.com

На этом веб-сайте представлена история зеркал с момента возникновения до наших дней. Кроме того, этот сайт содержит информацию о том, как изготавливаются зеркала, и является хорошей отправной точкой для понимания процесса производства зеркал и его революции.

«Можно ли вторично использовать зеркала?» Можно ли утилизировать зеркала? н.п., н.о. Интернет. 13 марта 2014 г.

http://www.keenforgreen.com/recycle/are_mirrors_recyclable

«Keen for Green» дает прямой ответ на вопрос, пригодны ли зеркала для вторичной переработки и почему.

«Переработка зеркал». Переработка Сан-Диего . N.p., n.d. Интернет. 13 марта 2014 г.

http://recyclesandiego.org/recycling-item/mirrors/

Поскольку зеркала требуют особого обращения при переработке, в этом источнике указывается, как и методы переработки и восстановления зеркал для уменьшения количества отходов.Зеркала можно отдать в специальные центры, которые принимают стеклянные детали. В этом источнике говорится, что переработка зеркал требует специальных центров обработки.

Clarise De Borja

Доктор Когделл

Дизайн 40A

13 марта 2014 г.

Воплощенная энергия в зеркалах

До того, как возникла необходимость в создании зеркала, бассейны с водой использовались естественный способ увидеть свое отражение (Енох 1). Затем каменная или глиняная чаша использовалась как способ сделать бассейн портативным (История 1).Позже полированный обсидиан из вулканического камня был использован для создания зеркального отражения (Енох 1). Впоследствии египтяне использовали различные листы металлов для создания отражающих поверхностей, используемых в качестве зеркал (Енох 2). Например, они были изогнутой и отполированной латуни или бронзы (Made). В Сидоне были впервые обнаружены стеклянные зеркала с металлическим покрытием (История 2). Римляне изобрели технологию, используя выдувное стекло с расплавленным свинцом (История 2). Эпоха Возрождения принесла использование амальгамы олова и ртути для покрытия стекла зеркал (История 3).Затем, к седьмому веку, зеркала и их рамы стали приобретать все большее значение в домашнем убранстве, их производили сначала Венеция, а затем Лондон и Париж (History 3). Позже, в 1800-х годах, Юстус фон Либих изобрел метод покрытия стекла серебром (История 7). Его методы сформировали современное производство доступных по цене зеркал, используя природу серебра — химическое восстановление для прилипания к стеклу в виде линейного слоя (History 7).

Затем каменная или глиняная чаша использовалась как способ сделать бассейн портативным (История 1).Позже полированный обсидиан из вулканического камня был использован для создания зеркального отражения (Енох 1). Впоследствии египтяне использовали различные листы металлов для создания отражающих поверхностей, используемых в качестве зеркал (Енох 2). Например, они были изогнутой и отполированной латуни или бронзы (Made). В Сидоне были впервые обнаружены стеклянные зеркала с металлическим покрытием (История 2). Римляне изобрели технологию, используя выдувное стекло с расплавленным свинцом (История 2). Эпоха Возрождения принесла использование амальгамы олова и ртути для покрытия стекла зеркал (История 3).Затем, к седьмому веку, зеркала и их рамы стали приобретать все большее значение в домашнем убранстве, их производили сначала Венеция, а затем Лондон и Париж (History 3). Позже, в 1800-х годах, Юстус фон Либих изобрел метод покрытия стекла серебром (История 7). Его методы сформировали современное производство доступных по цене зеркал, используя природу серебра — химическое восстановление для прилипания к стеклу в виде линейного слоя (History 7).