Производство дрожжей: Технология производства хлебопекарных дрожжей.

Технологическая линия производства хлебопекарных дрожжей

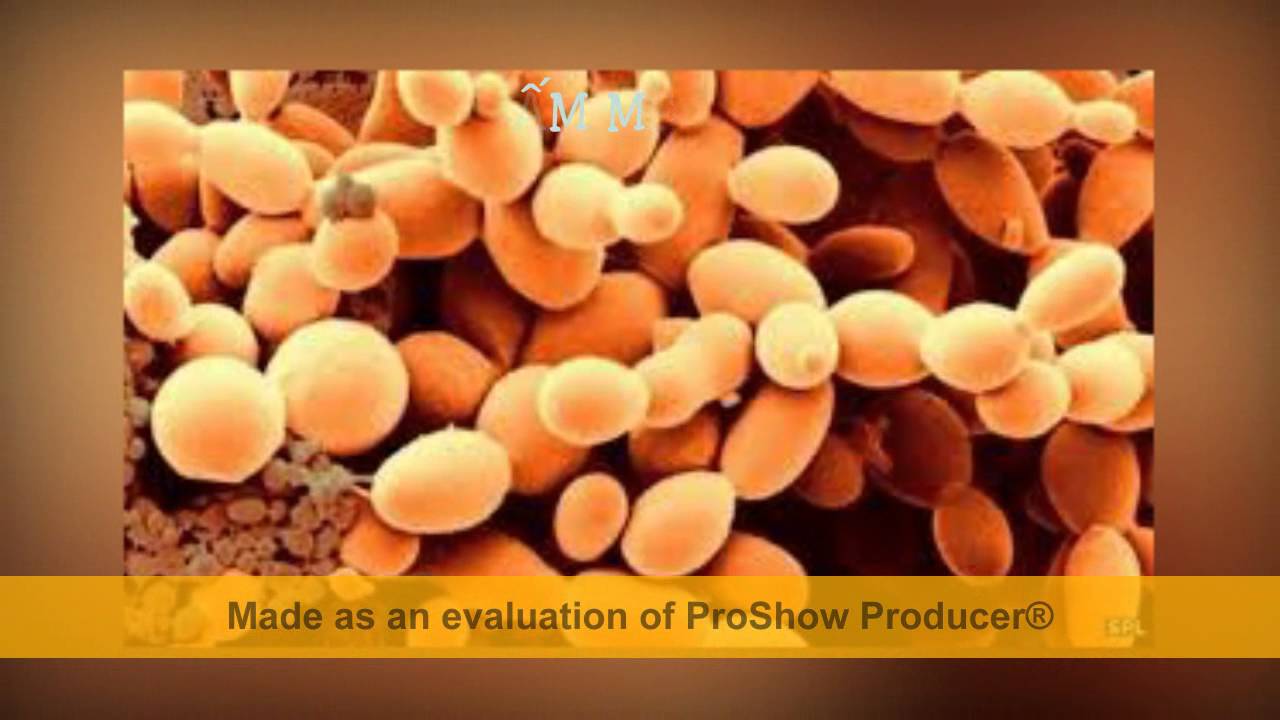

Характеристика продукции, сырья и полуфабрикатов. Дрожжи — одноклеточные микроорганизмы, относящиеся к классу грибов сахаромицетов. Дрожжевая клетка содержит в среднем 67 % воды и 33 % сухого вещества. Сухое вещество дрожжевой клетки содержит 37…50 % белков, 35…40 % углеводов, 1,2…2,5 % сырого жира и 6… 10 % зольных веществ.

Качество хлебопекарных дрожжей определяется требованиями технологии хлеба. Они должны иметь плотную консистенцию, легко ломаться, обладать серым с желтоватым оттенком цветом и характерным дрожжевым запахом, пресным вкусом, содержание влаги не более 75 %, кислотность (в пересчете на уксусную кислоту) не более 120 мг на 100 г дрожжей в день выработки и не более 360 мг спустя 12 сут. Стойкость при температуре 35 °С дрожжей, выработанных на дрожжевых заводах, не менее 60 ч, а на спиртовых 48 ч, подъемная сила (подъем теста до 70 мм) не более 70 мин.

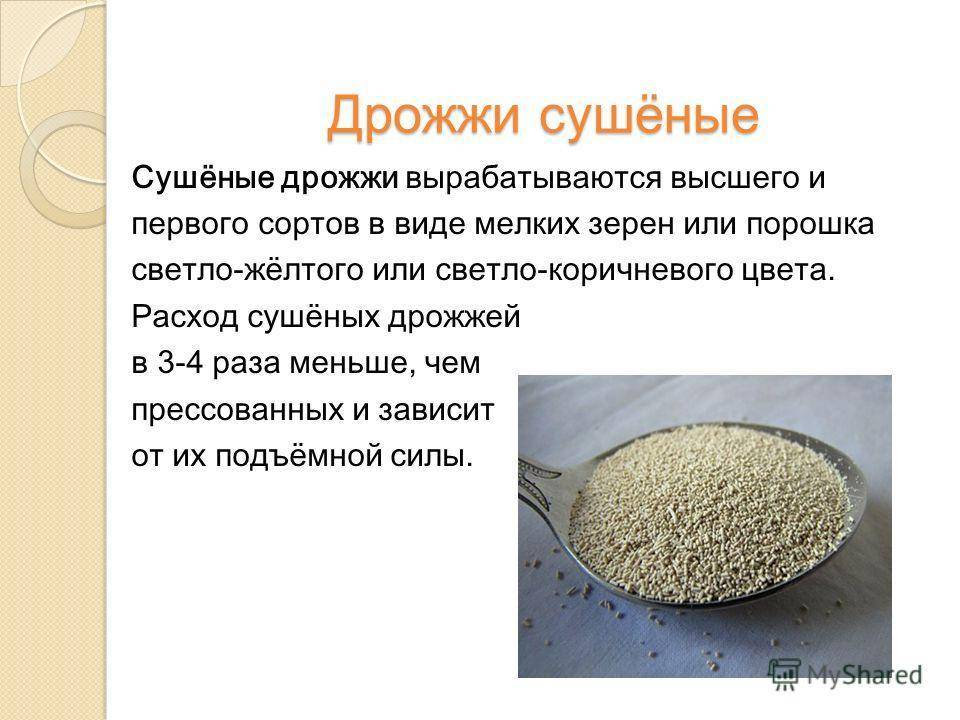

Предусматривается выпуск сушеных хлебопекарных дрожжей высшего и 1 сортов в виде гранул, вермишели, крупы или порошка от светло-желтого до светло-коричневого цвета. Содержание влаги в дрожжах высшего сорта — 8 %, в дрожжах 1 сорта — 10 %. Подъем теста до 70 мм для высшего сорта — 70 мин, для 1 сорта — 90 мин. Сохранность со дня выработки составляет для сушеных дрожжей не менее 12 мес для высшего сорта и 5 мес для 1 сорта.

Показатели качества дрожжей, дрожжевого молока (водной суспензии): концентрация дрожжей не менее 450 г/л в пересчете на влажность 75 %, подъемная сила не более 75 мин, кислотность не более 120 мг на 100 г дрожжей в день выработки и не более 360 мг через 72 ч.

Особенности производства и потребления готовой продукции. Дрожжевое производство основано на способности дрожжевых клеток (микроорганизмов) расти и размножаться. В основе технологии хлебопекарных дрожжей на дрожжевых заводах лежат биохимические процессы, связанные с превращением питательных веществ культуральной среды при активной аэрации в клеточное вещество дрожжей. При аэрации дрожжи окисляют сахар питательной среды до воды и диоксида углерода (аэробное дыхание). Выделившаяся при этом тепловая энергия используется дрожжами для синтеза клеточного вещества и обменных процессов. В аэробных условиях в субстрате накапливаются значительно большие биомассы, чем при анаэробном дыхании.

При аэрации дрожжи окисляют сахар питательной среды до воды и диоксида углерода (аэробное дыхание). Выделившаяся при этом тепловая энергия используется дрожжами для синтеза клеточного вещества и обменных процессов. В аэробных условиях в субстрате накапливаются значительно большие биомассы, чем при анаэробном дыхании.

Состав и концентрация питательной среды для культивирования дрожжей обуславливает скорость их размножения и конечный выход продуктов. Для конструктивного и энергетического обмена дрожжей используют сахара, азотистые соединения, зольные элементы и кислород воздуха.

Хлебопекарные дрожжи культивируют на мелассных средах, разбавленных водой. Сахар такой среды легко усваивается дрожжами. Теоретический выход биомассы дрожжей с 75%-ным влагосодержанием находится в пределах 97… 117 % по отношению к массе мелассы, содержащей 46 % сахара. В заводских условиях выход дрожжей составляет лишь 68…92 %.

Дрожжи используют в хлебопечении в качестве возбудителя спиртового брожения и разрыхлителей теста. Их применяют также для получения кваса, витаминов, лекарственных препаратов и питательных сред. На дрожжевых заводах вырабатывают прессованные и сушеные дрожжи, а также дрожжевое молоко. На мелассно-спиртовых заводах получают только прессованные дрожжи. Жидкие дрожжи и хлебные закваски готовят непосредственно на хлебозаводах.

Их применяют также для получения кваса, витаминов, лекарственных препаратов и питательных сред. На дрожжевых заводах вырабатывают прессованные и сушеные дрожжи, а также дрожжевое молоко. На мелассно-спиртовых заводах получают только прессованные дрожжи. Жидкие дрожжи и хлебные закваски готовят непосредственно на хлебозаводах.

На мелассно-спиртовых заводах вырабатывают 15 % хлебопекарных дрожжей от общего их выпуска. Эти дрожжи получают в качестве отходов производства при сепарации зрелой спиртовой бражки, в 1 м

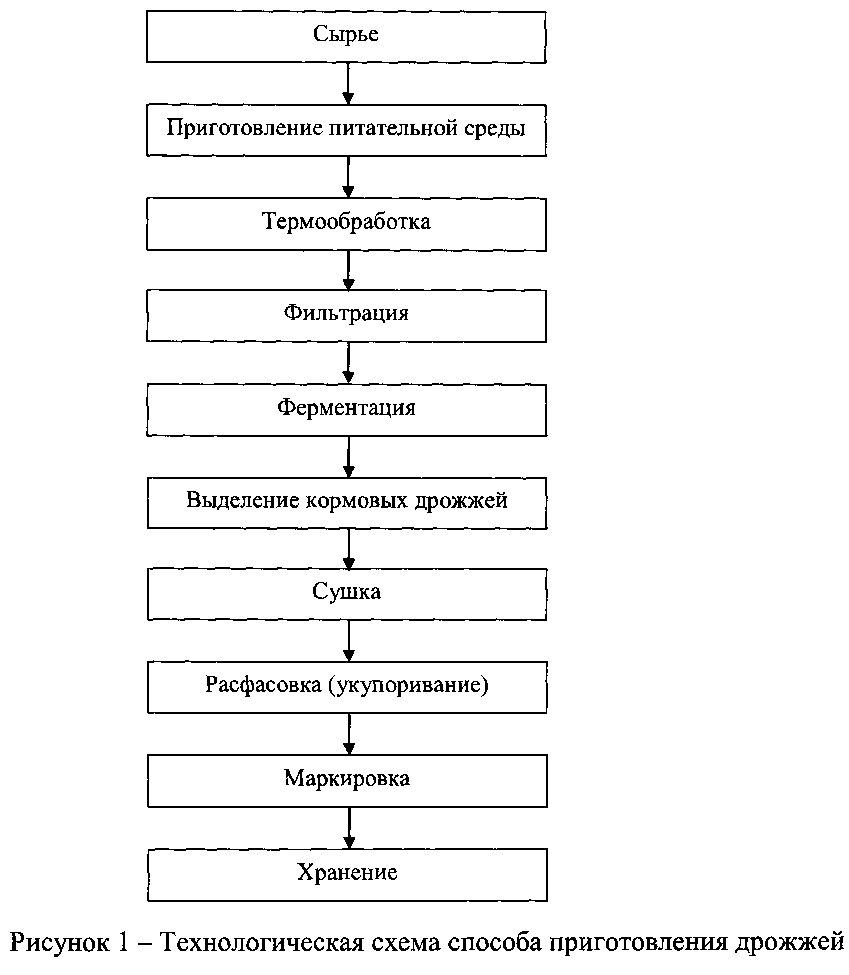

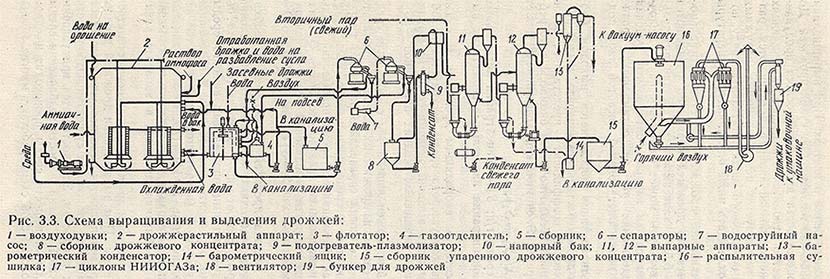

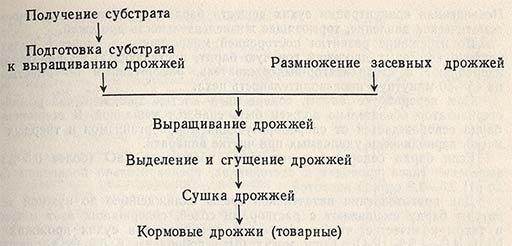

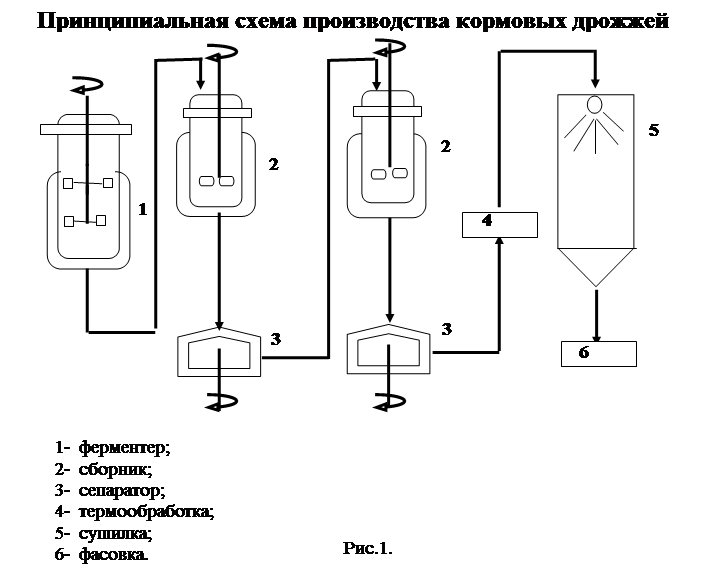

Стадии технологического процесса. Процесс получения хлебопекарных дрожжей на дрожжевых заводах складывается из следующих стадий:

— приготовление питательной среды;

— выращивание маточных и товарных дрожжей;

— выделение товарных дрожжей из дрожжевой суспензии;

— формование и упаковка прессованных дрожжей;

— сушка дрожжей.

Получение дрожжей из спиртовой бражки на спиртовых заводах состоит из стадий:

— выделение дрожжей из зрелой бражки сепарированием;

— промывание и концентрирование дрожжевой суспензии;

— дозревание дрожжей;

— окончательное промывание и концентрирование дрожжей;

— прессование, формование и упаковка дрожжей;

— хранение.

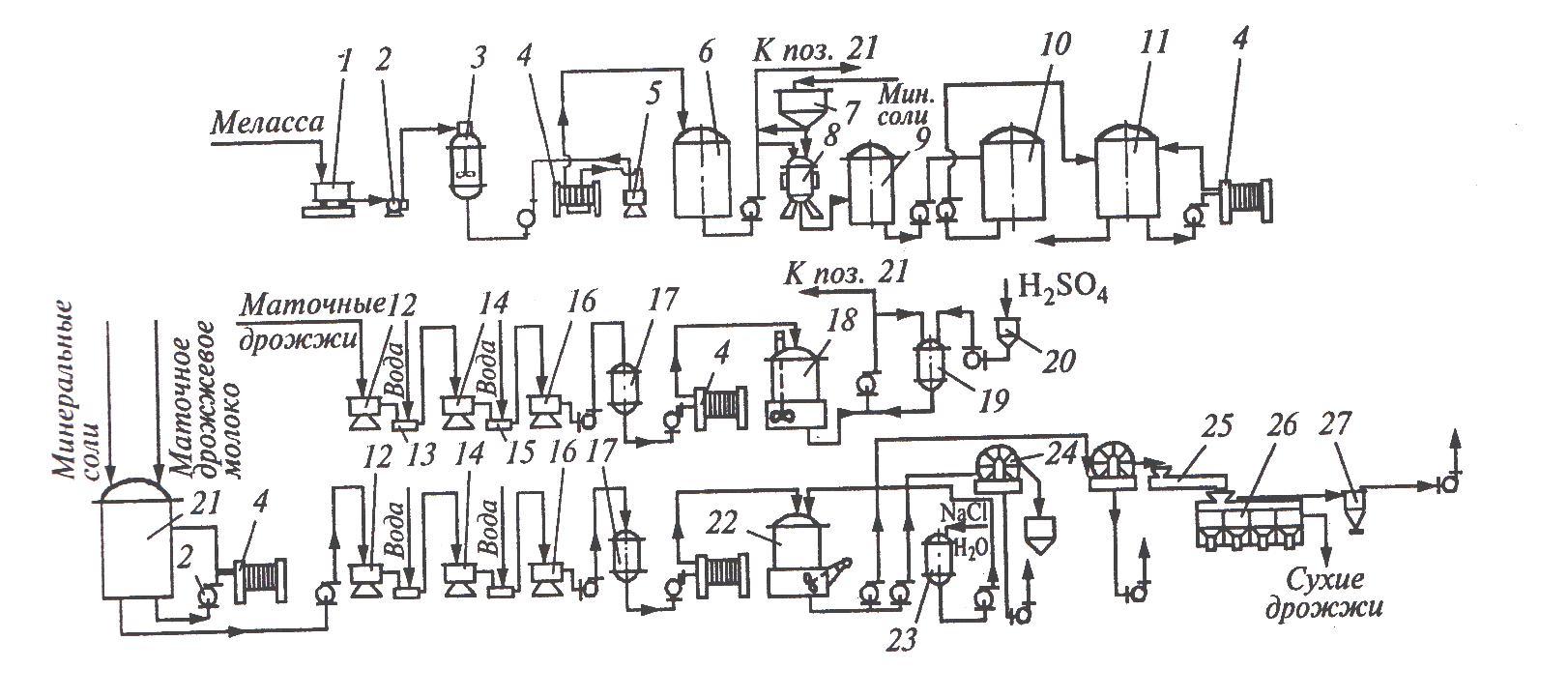

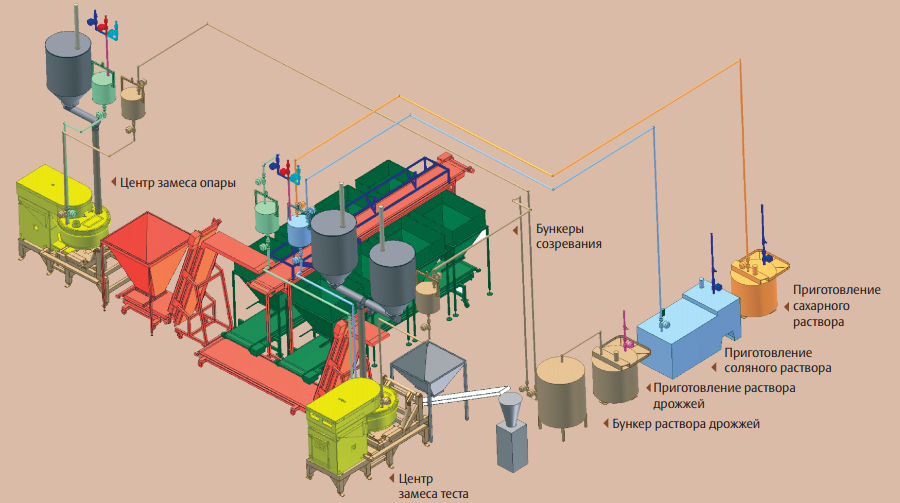

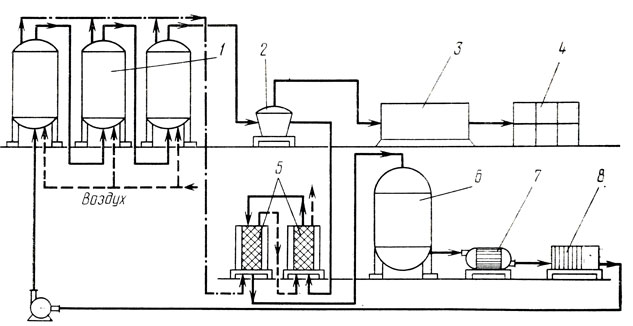

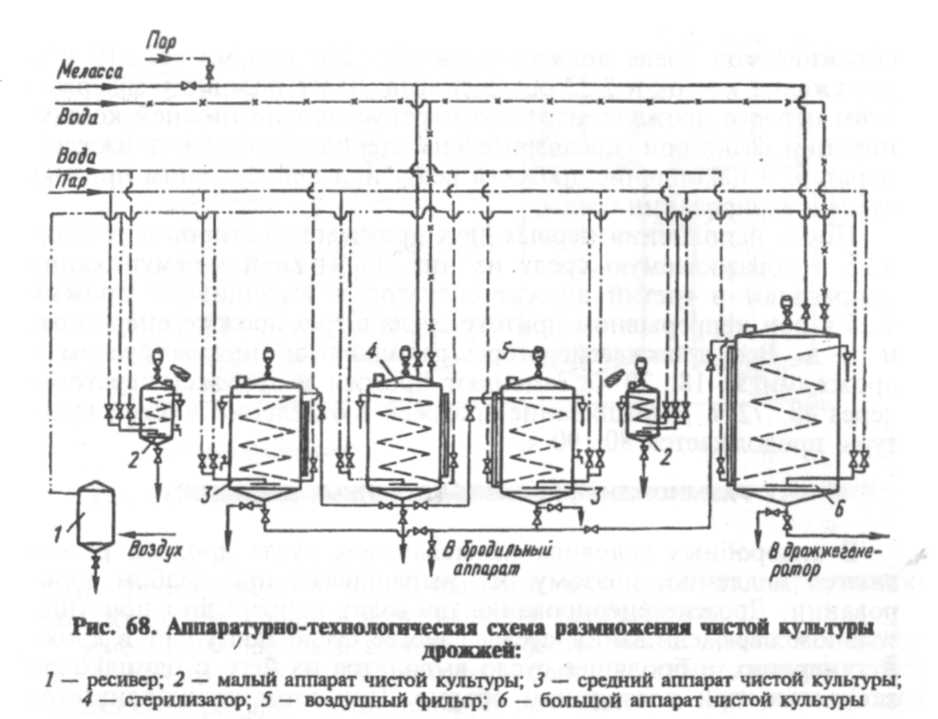

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для обработки сырья, состоящего из аппаратов для приготовления питательных сред, сепараторов-кларификаторов для мелассы и пароконтактных установок для стерилизации.

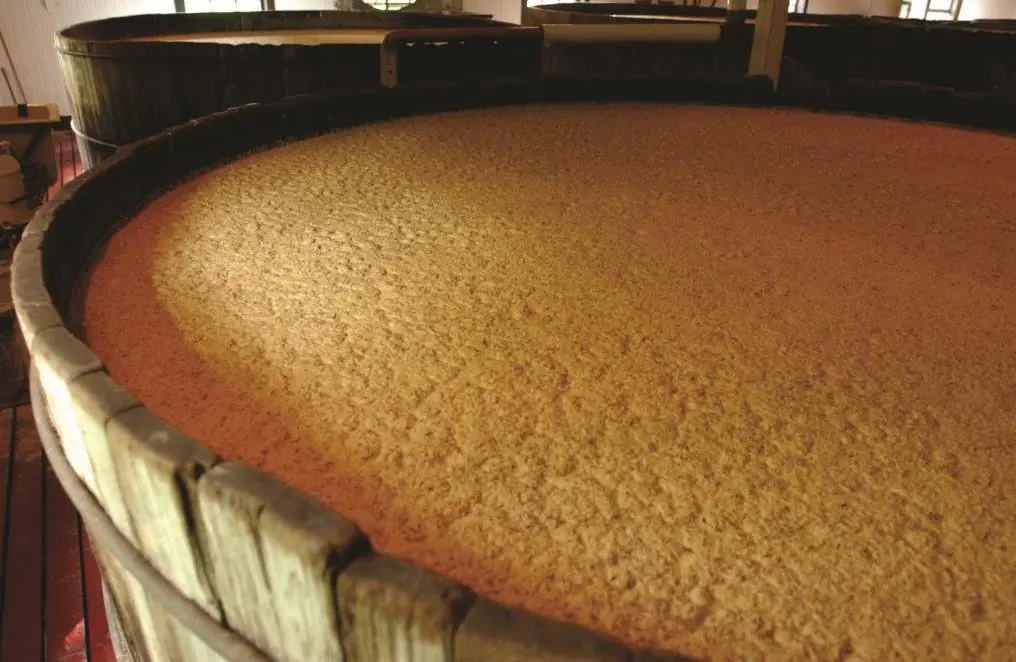

Ведущий комплекс линии представляют дрожжерастильные аппараты, снабженные аэрационной системой для насыщения суспензии кислородом, и воздуходувные машины.

Следующий комплекс линии состоит из аппаратов для выделения дрожжей, в составе которого имеются дрожжевые сепараторы, фильтр-прессы и барабанные вакуум-фильтры.

Наиболее энергоемким комплексом оборудования линии являются сушильные установки, представленные конвейерными ленточными сушилками, установками с виброкипящим слоем, а также вакуумными и сублимационными сушилками.

Завершающий комплекс оборудования линии состоит из машин для формования и завертывания брикетов дрожжей.

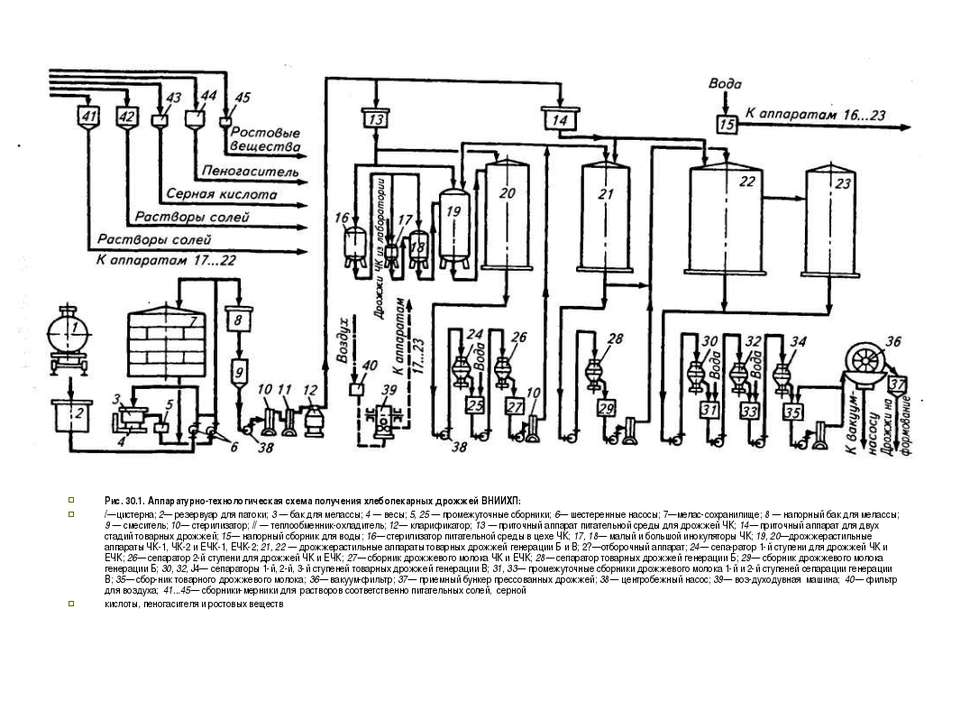

На рис. представлена машинно-аппаратурная схема линии производства хлебопекарных дрожжей.

Рис. Машинно-аппаратурная схема линии производства хлебопекарных дрожжей

Устройство и принцип действия линии. Из сборника 1 меласса насосом 2 направляется в рассиропник 3, в котором она разбавляется горячей водой (90 °С), выдерживается 30 мин и подается на кларификатор 5, где освобождается от механических примесей. Осветленное сусло нагревают до 120 °С в пластинчатом теплообменнике 4, выдерживают 30 с, охлаждают до 80 °С и направляют в приточный сборник 6, откуда подают в дрожжерастильные аппараты (8 — предварительный дрожжерастильный аппарат; 9, 10, 11 —дрожжерастильные аппараты соответственно I, II и II стадии маточных дрожжей). Осветление и стерилизация осуществляются в непрерывном режиме.

Минеральные соли (диамонийфосфат, сульфат магния, дестиобиотин и др. ) растворяют в бачке 7 и направляют в аппараты для размножения дрожжей 8п21 в строго определенных количествах.

) растворяют в бачке 7 и направляют в аппараты для размножения дрожжей 8п21 в строго определенных количествах.

Выращивание хлебопекарных дрожжей складывается из получения маточных и товарных дрожжей. Маточные дрожжи чистой культуры готовят в количестве, обеспечивающем засев непосредственно в товарный аппарат 21, и хранят в виде дрожжевого молока при температуре 2 °С. Перед засевом в товарный аппарат 21 маточные дрожжи подвергают жесткой обработке при рН 1,8…2,0 в течение 30 мин. Товарные дрожжи получают по периодической схеме без отборов среды.

Различия в технологии прессованных и сушеных дрожжей проявляются начиная с выделения и подготовки штамма и до получения товарной продукции. Они состоят в удельной скорости роста, засевов, длительности выращивания и концентрации сред.

Выросшие маточные и товарные дрожжи выделяют из дрожжевой суспензии, промывают холодной водой и сгущают в сепараторах 12, 14, 16 соответственно I, II, III ступени маточных и товарных дрожжей. Дрожжевое молоко после III ступени сепарации маточных и товарных дрожжей собирается в сборник 17, откуда направляется соответственно в сборники 18 и 22 — маточного и товарного дрожжевого молока.

Окончательное выделение товарных дрожжей из дрожжевого молока происходит в вакуум-фильтре 24, предварительно обработанном раствором поваренной соли из сборника 23. Пластины дрожжей из вакуум-фильтра 24 попадают в сушилку для дрожжей 26 через шнек 25, при этом пылевидная фракция улавливается в циклоне 27. Прессованные дрожжи формуются в брикеты и упаковываются.

Дрожжи: состав, виды и параметры, влияющие на активность. Тонкости применения дрожжей

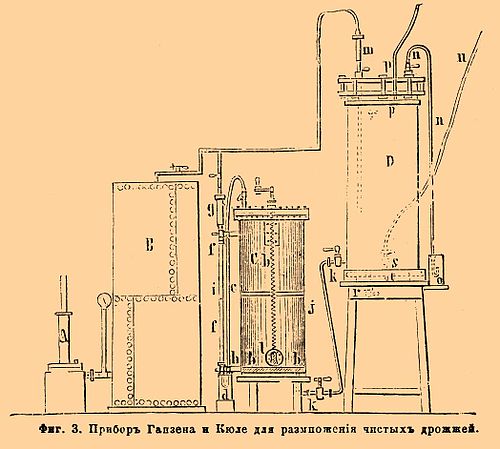

Дрожжи применялись в хлебопечении в те далекие времена, когда еще не было известно ни об их существовании, ни о значении их при брожении. Уже в 17 веке пекари применяли пивную гущу для разрыхления теста, для ускорения процесса хлебопечения и улучшения качества хлеба. С 1767 г. пивные дрожжи стали широко применяться при в хлебопечении, и слава о них как об энергичном разрыхлителе хлебного теста распространилась по всему миру.

Пивные осадки представляли собой дрожжи верхового брожения. О видах и расах дрожжей ничего не было известно, растительная природа дрожжей и их состав были установлены в 1835-1836 гг. и несколько позднее благодаря усовершенствованию микроскопа и появлению методов выделения чистых культур микроорганизмов.

В 1850 г был открыт способ производства прессованных дрожжей для хлебопечения: это были дрожжи, получаемые на винокуренных заводах. Дрожжи, содержащиеся в пене, из бродильных чанов по желобам, размещенным вдоль чанов, поступали в дрожжевые сборники. Затем из промывали, смешивая с холодной водой в отстойниках, и полученный осадок выпрессовывали на винтовых прессах.

Открытие Луи Пастера о влияние кислорода воздуха на жизнедеятельность дрожжей и стремительное развитие машиностроения сделали возможным фабричное производство дрожжей. Так в 1872 году в городе Марк-ан-Бароль на севере Франции появился первый дрожжевой завод Lesaffre. С тех пор дрожжи стали основным продуктом исследования и производства концерна.

Дрожжи (Saccharomyces cerevisiae) – это микроорганизмы, относящиеся к группе одноклеточных грибов, которая объединяет около 1500 видов. Дрожжевые клетки имеют шаровидную или овальную форму, размером 3-7 мкм в диаметре. В 1 г живых дрожжей содержится 10 млрд. клеток. Это такое огромное количество что, если все клетки, содержащиеся в 0,5 кг дрожжей, выстроить в одну линию, образуется цепочка длиной 42 000 км. Это больше, чем один оборот вокруг Земли!

Из чего сделана дрожжевая клетка?

| Оболочка: 18% полисахариды(СВ) Клеточная мембрана: липиды, липопротеины, протеины Внутриклеточные составляющие: итоплазма, нуклиоли, органические соединения богатые белком, нуклеиновые кислоты и продукты их метаболизма, аминокислоты, пептиды, витамины |

Средний состав дрожжей

Сухие вещества: 30-33 %

Азот: 6,5-9,3 % (к СВ)

Белок: 40-58 %

Углеводы: 35-45 %

Жиры: 4-6 %

Минеральные вещества: 5-7,5 %

Витамины: B1, B2, B6, PP

Дрожжи могут существовать в различных условиях

В присутствии кислорода (аэробиоз) и питательных веществ (сахара) дрожжи потребляют O2 и глюкозу, производя CO2, воду и тепло. Энергия, производимая дрожжами потребляется для их воспроизводства. Эту реакцию используют производители дрожжей , производя дрожжи.

Энергия, производимая дрожжами потребляется для их воспроизводства. Эту реакцию используют производители дрожжей , производя дрожжи.

В отсутствие кислорода (анаэробиоз) — дрожжи бродят. Дрожжи трансформируют глюкозу в:

- CO2;

- спирт;

- вкусо-ароматические вещества;

- небольшое количество тепла.

Эту реакцию используют в хлебопечении.

Параметры, влияющие на активность дрожжей

1. Температура

2. Дозировка дрожжей

Чем выше дозировка дрожжей, тем быстрее идет брожение.

3. pH

От 4,5 до 6 оптимальный предел для дрожжевой активности. pH хлеба, изготовленного прямым способом, лежит в пределе 5.6 — 5.7.

4. Гидратация

Вода облегчает дрожжевую активность, растворяя сбраживаемые вещества и улучшая клеточную подвижность.

5.

Концентрация и тип сахаров

Концентрация и тип сахаров

Виды дрожжей

Прессованные дрожжи

Прессованные дрожжи – это традиционная форма дрожжей. Прямоугольные блоки свежих дрожжей, расфасованные в разные виды упаковочных материалов (бумагу, фольгу, целлофан и т.п.). Этот тип дрожжей наиболее используемый в индустриальных странах.

Упакованные дрожжи выдерживают в холодильнике в течение 2-х дней, чтобы обеспечить равномерное охлаждение до температуры 4-7 градусов перед отправлением на склады холодильного отделения. Прессованные хлебопекарные дрожжи хранят в холодильных камерах при температуре 0-4 и относительной влажности воздуха 80-96%.

Из-за относительно высокой влажности прессованные дрожжи должны храниться при постоянной низкой температуре, иначе возможна потеря газообразующей способности. Температура длительного хранения составляет от 0 до 3 С. При температуре 7С дрожжи теряют 3-4% своей активности в неделю. Если дрожжи оставить на на хранения при температуре 35С они за 3-4 дня потеряют больше 50% своей активности и будут вызывать разжижение теста за счет мертвых дрожжевых клеток, содержащих глютатион.

Цвет прессованных дрожжей может варьироваться от темно-коричневого до почти белого цвета ,а текстура – от рассыпчатой до пластичной, мажущей. Внешний вид зависит от штамма дрожжей, источника мелассы, условий ферментации, содержания влаги и возраста дрожжей.

Сухие дрожжи

Сухие (сушеные) дрожжи имеют все преимущества, которыми обладают сухие продукты: стабильное качество, длительный срок хранения, широкий диапазон температурных режимов, простота транспортировки и хранения.

Сухие активные дрожжи

Производство сухих активных дрожжей осуществляется по технологии, используемой для прессованных дрожжей до этапа прессования.

Вместо прессования дрожжевую массу экструдируют через перфорированные пластины, получая из нее тонкие нити, которые разрезают на фрагменты. Затем полученный материал сушат в сушилках.

На практике коэффициент замены прессованных дрожжей на сухие активные подбирают по подъемной силе. Это соотношение обычно выше, чем можно было бы ожидать на основе сухого вещества. Газообразующая способность сухих активных дрожжей изначально ниже, чем у свежих, так как во время сушки происходят неизбежные потери жизнеспособных клеток.

Газообразующая способность сухих активных дрожжей изначально ниже, чем у свежих, так как во время сушки происходят неизбежные потери жизнеспособных клеток.

Инстантные сухие дрожжи

Эта форма сухих дрожжей отличается от обычных тем, что это легкосыпучий продукт, не требующий регидрации перед их добавлением в тесто. Благодаря низкой влажности одна часть может заменить три части прессованных дрожжей по массе.

Так же, как и другие виды сухих дрожжей, инстантные дрожжи не требуют специальных уловий хранения и сохраняют активность при комнатной температуре, пока пакет остался закрытым и под вакуумом. В этих условия потеря активности обычно не превышает 1% в месяц.

Инстантные дрожжи чувствительны к холодной воде во время регидрации. Это стоит учесть при замесе теста со льдом.

При использовании активных дрожжей продолжительность замеса обычно уменьшается. Это связно с вымываем из нежизнеспособных клеток глютатиона – восстановителя, который оказывает воздействие на белки клейковины. Но у инстантных дрожжей при сушке не формируется оболочка из дезактивированных клеток – источника глютатиона. Поэтому при работе на медленном тестомесильном оборудовании потребуется больше времени для того, чтобы гранулы инстантных дрожжей регидратировались и равномерно распределились по тесту по сравнению с прессованными.

Но у инстантных дрожжей при сушке не формируется оболочка из дезактивированных клеток – источника глютатиона. Поэтому при работе на медленном тестомесильном оборудовании потребуется больше времени для того, чтобы гранулы инстантных дрожжей регидратировались и равномерно распределились по тесту по сравнению с прессованными.

Осмотолерантные дрожжи

Осмотолерантные дрожжи идеально подходят для рецептур с высоким содержанием сахара. Осмотолерантные дрожжи богаты трегалозой (осмопротектор), что делает клетку более прочной «изнутри». С другой стороны за счет низкого содержания фермента инвертазы по сравнению с обычным штаммом, потребление дрожжами сахара происходит медленно и постепенно. Следовательно, в тесте, содержащим большое количество сахара, дрожжевая клетка сохраняет устойчивый метаболизм и ее ферментативные способности не нарушаются. Повышенное содержание трегалозы и глицерола компенсирует высокое осмотическое давление (давление на клетку «снаружи») снижается – основную причину гибели дрожжевых клеток.

Производство белорусских дрожжей. Официальный Российский сайт единственного в Беларуси Дрожжевого комбината.

Спиртовые и хлебопекарные дрожжи – одноклеточные организмы, которым для жизни не обязательно наличие кислорода. Их жизнедеятельность основана на процессе брожения, этим они отличаются от всех животных и растений, в организме которых осуществляется окисление. Не имея представления о микробиологии, люди издревле использовали это свойство дрожжей, чтобы получать полезные пищевые продукты. В библейской книге Бытие записано, что Ной умел делать винный напиток, а в книге Исход говорится о пресном и заквашенном тесте.

В искусстве виноделия и хлебопечения мало что изменилось с древних времен – сбраживание теста или плодово-ягодного сырья является обязательным. В пищевой промышленности закваску сегодня используют редко, гораздо чаще применяют сушенные или прессованные дрожжи. В личном хозяйстве любительницы выпечки и ценители домашнего вина тоже предпочитают использовать быстродействующие сухие экстракты дрожжевых культур. Достойное место на продовольственном рынке стран Таможенного Союза занимает продукция белорусского «Дрожжевого комбината».

Достойное место на продовольственном рынке стран Таможенного Союза занимает продукция белорусского «Дрожжевого комбината».

Единственный производитель дрожжей в Республике Беларусь

ОАО «Дрожжевой комбинат» является уникальной для Беларуси промышленной группой, единственным предприятием в своей отрасли. Основное направление деятельности компании – производство и продажа дрожжей, соответствующих нормативам ГОСТ. Комбинат предлагает широкий ассортимент дрожжей по доступной цене:

- прессованные и сухие хлебопекарные;

- винные и спиртовые;

- «Ростмомент» (регулятор роста и развития растений).

Прессованные пищевые дрожжи для выпечки хлеба – живая культура одноклеточных организмов, которая быстро запускает сбраживание теста, необходимо хранить в холоде. Сушеный продукт отличается только способом консервации: хлебопекарные дрожжи высушивают в ускоренном режиме, заставляя грибки впадать в неактивную форму. После попадания в жидкую среду высушенная культура возобновляет жизнедеятельность.

После попадания в жидкую среду высушенная культура возобновляет жизнедеятельность.

Культуры винных и спиртовых дрожжей в виде гранул или порошка используются для приготовления алкогольных напитков: настоек, вина, ликеров. Также этот продукт белорусского производства может быть применен для изготовления самогона.

«Ростмомент» – уникальная разработка специалистов комбината. Это экологически чистый регулятор и стимулятор жизнедеятельности растений. Получают его из дрожжей сахаромицетов и продуктов их жизнедеятельности. Аналогов у этого продукта нет не только в странах Таможенного Союза, но и вообще в мире.

«Дрожжевой комбинат» – достойный игрок на рынке Таможенного Союза ОАО «Дрожжевой комбинат» предлагает купить дрожжи оптом от производителя. Без ложной скромности заявляем, что наши дрожжи – лучшие на постсоветском пространстве, мы успешно осваиваем рынки сопредельных государств. Нашу продукцию можно приобрести в магазинах Москвы, Санкт-Петербурга, Самары, Новосибирска, Волгограда, Ростова и многих других городов России.

Мы добились успеха благодаря поступательному развитию, внедрению инноваций. Недаром наши хлебопекарные дрожжи называют «быстрые». Научные исследования и грамотная работа технологов позволили увеличить подъемную силу продукта. В то же время цена на белорусские дрожжи остается на демократичном уровне.

Мы всегда открыты для взаимовыгодного сотрудничества. Крупный, средний и мелкий опт, сеть супермаркетов или простой продуктовый магазин – мы рассматриваем любое предложение. Если вы ищете, где купить быстродействующие дрожжи оптом, обращайтесь к нам!

История нашего предприятия насчитывает уже более 120 лет. Опираясь на надежный фундамент прошлого, мы уверенно смотрим в будущее!

Производство дрожжей сухих оптом на экспорт. ТОП 50 экспортеров дрожжей сухих

Продукция крупнейших заводов по изготовлению дрожжей сухих: сравнение цены, предпочтительных стран экспорта.

- где производят дрожжи сухие

- ⚓ Доставка в порт (CIF/FOB)

- дрожжи сухие цена 21.

01.2022

01.2022 - 🇬🇧 Supplier’s dry yeast Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2022

- 🇲🇳 МОНГОЛИЯ (98)

- 🇰🇿 КАЗАХСТАН (51)

- 🇺🇸 СОЕДИНЕННЫЕ ШТАТЫ (44)

- 🇳🇴 НОРВЕГИЯ (32)

- 🇰🇬 КИРГИЗИЯ (25)

- 🇹🇯 ТАДЖИКИСТАН (21)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (21)

- 🇺🇦 УКРАИНА (13)

- 🇦🇿 АЗЕРБАЙДЖАН (13)

- 🇫🇷 ФРАНЦИЯ (8)

- 🇵🇱 ПОЛЬША (8)

- 🇨🇦 КАНАДА (7)

- 🇪🇪 ЭСТОНИЯ (6)

- 🇦🇲 АРМЕНИЯ (6)

- 🇹🇲 ТУРКМЕНИЯ (6)

Выбрать дрожжи сухие: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

дрожжи сухие.

🔥 Внимание: на сайте находятся все крупнейшие российские производители дрожжей сухих, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки дрожжей сухих оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству дрожжей сухих

Заводы по изготовлению или производству дрожжей сухих находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить дрожжи сухие оптом

Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить дрожжи сухие оптом

Дрожжи пекарные

Изготовитель Дрожжи неактивные

Поставщики пищевые продукты

Крупнейшие производители Дрожжи активные культурные

Экспортеры Шампуни

Компании производители Прочее сухое печенье

Производство Дрожжи пекарные

Изготовитель хлебобулочные изделия не содержащие добавок в виде меда

Ученые стабилизировали колонию бактерий и дрожжей для производства топлива | Биотопливо

Исследователи из Принстона разработали технологию использования света. Она помогает контролировать рост колонии микроорганизмов световыми импульсами и стабилизировать ее состояние для более эффективного производства химикатов.

При совместном выращивании дрожжи и кишечная палочка обычно конкурируют, и самый быстрорастущий штамм побеждает другие. Это разрушает сообщество микроорганизмов и препятствует производству химических веществ. Команда ученых спроектировала колонию бактерий кишечной палочки (Escherichia coli) и пекарских дрожжей (Saccharomyces cerevisiae). В каждый штамм включили гены, ответственные за производство химических веществ. В частности, подразумевалось производство изобутилацетата — современного биотоплива, и нарингенина — противовоспалительного средства.

Команда ученых спроектировала колонию бактерий кишечной палочки (Escherichia coli) и пекарских дрожжей (Saccharomyces cerevisiae). В каждый штамм включили гены, ответственные за производство химических веществ. В частности, подразумевалось производство изобутилацетата — современного биотоплива, и нарингенина — противовоспалительного средства.

В первой колонии генетически модифицированная кишечная палочка превращает сахара в изобутанол, выделяемый в окружающую среду. Затем дрожжи поглощают этот изобутанол и превращают его в нужный конечный продукт — изобутилацетат.

Мы используем уникальные сильные стороны каждого организма. Кишечная палочка лучше производит простые строительные блоки, а дрожжи эффективнее превращают их в сложные молекулы

текст исследования

Такое разделение функций — идея не новая. Используя несколько микробов, исследователи избегают слишком обширных генетических модификаций в организме существа, которые в дальнейшем могут поставить под угрозу эффективность. Этот подход снижает нагрузку на отдельные клетки и оптимизирует метаболические процессы в организме.

Этот подход снижает нагрузку на отдельные клетки и оптимизирует метаболические процессы в организме.

Проблема же заключается в том, что штаммы не запрограммированы на совместную работу или эффективное сосуществование. Обычно, когда кишечная палочка и дрожжи выращивают вместе без контроля светом, палочка вытесняет дрожжи, потому что скорость ее роста намного выше.

Ранее уже предлагались элегантные решения, например создание условий, где два вида зависят друг от друга. Но такие стратегии строятся на расчете стартовых популяций, что затрудняет контроль роста и оптимизацию состава колоний для химического производства во время ферментации. Иными словами, даже если меняется стартовый состав и соотношения, нет никакого контроля над тем, что происходит дальше. Свет дает такой инструмент контроля.

В эксперименте команда не пыталась добиться определенного соотношения кишечной палочки и дрожжей или уровня производства топлива. Они хотели доказать принцип и продемонстрировать, что оптогенетика (применение света для контроля экспрессии генов) в принципе может использоваться, чтобы помочь культурам стабильно расти вместе в желаемом составе. А еще — улучшить производство представляющих интерес химических веществ. Оптогенетика ранее не использовалась для стабилизации совместно живущих культур. Обычно с помощью света изучают клеточные процессы, но применение света для контроля метаболизма становится все более популярным.

А еще — улучшить производство представляющих интерес химических веществ. Оптогенетика ранее не использовалась для стабилизации совместно живущих культур. Обычно с помощью света изучают клеточные процессы, но применение света для контроля метаболизма становится все более популярным.

Подвергая соседствующие культуры воздействию световых импульсов, исследователи определили условия, в которых производилось большее количество нужного химического вещества. К наиболее объемной выработке химикатов привели средние воздействия света. Исследование показало, что конечное производство изобутилацетата было на 83% выше при использовании светорегулируемого бактериального штамма по сравнению с использованием светочувствительного штамма.

Ученые заявили, что эта работа открывает двери для более широкого и успешного использования совместных культур в разных областях. Например, сообщества микробов могут пригодиться для биоремедиации, когда несколько организмов будут одновременно поедать разные загрязнители. Совместное культивирование также может быть полезно в сельскохозяйственных и пищевых технологиях, а также для изучения микробиомов.

Совместное культивирование также может быть полезно в сельскохозяйственных и пищевых технологиях, а также для изучения микробиомов.

Домашние дрожжи. Аэрация дрожжей и заквасок.

Домашние дрожжи сестер Турнипсид

Предыстория. В книге Бернарда Клайтона «Все о хлебе», по которой я пеку, есть несколько рецептов на домашних дрожжах. При этом как рецепты хлеба там разные, так и рецепты домашних дрожжей для того хлеба там разные. И не во всех случаях Клайтон приводит вариант для магазинных дрожжей в том же рецепте. Т.е. НУЖНЫ домашние.

Меня это вынуждает выводить и вести домашние дрожжи у меня на кухне. Рецепт-то хлеба попробовать хочется! И, конечно, все получается не так, как в книжке написано, или вообще не получается, и приходится копать, разбираться в вопросе. Так что, друзья мои, те, кто сейчас мучается с закваской, вы — не одиноки. У меня такие же трудности, только не с заквасками, в который я уже разбираюсь, а с домашними дрожжами!

Мои первые домашние дрожжи по рецепту сестер Турнипсид заняли не трое суток на свое выведение в полноценную рабочую форму, а целую неделю. Подозреваю, что и по другим рецептам домашних дрожжей в книгах Клайтона было бы то же самое. И в рецептах русских домашних дрожжей у Андреева (я приведу их позже ) — тоже.

Подозреваю, что и по другим рецептам домашних дрожжей в книгах Клайтона было бы то же самое. И в рецептах русских домашних дрожжей у Андреева (я приведу их позже ) — тоже.

Те дрожжи Турнипсид я одно время вела, регулярно раз в неделю кормила картошкой, а потом отвлеклась и забыла про них в углу холодильника на несколько месяцев ( картофельное пюре с дрожжами стояло в холодильнике с ноября по март!). На прошлой неделе я попыталась развести, раскормить их снова, чтобы продолжить печь по Клайтону, и они сначала встрепенулись и заработали как ни в чем ни бывало, а потом при последующих кормлениях пошли на убыль и сдохли и пришлось продолжать кормить безжизненную смесь свежей картошкой в надежде, что дрожжи снова там заведутся и размножатся.

А теперь собственно история. Естественно, там снова завелась какая-то живность из биоаэрозоля (из дрожжей в воздухе на кухне) и смесь стала вспухать, но никак не получались такие же красивые дрожжи как в первый раз для рецепта хлеба Турнипсид.

Получалась какая-то грубая расслаивающаяся смесь,

…которая никак не хотела превращаться в пышную льющуюся нежную пену — домашние дрожжи.

Тогда я почитала литературу по производству дрожжей и по диким дрожжам и спонтанным закваскам и выяснилось следующее.

1) Обычный сахар в питании для дрожжей — хорошо, а глюкоза — ещё лучше!

В магазинах у нас продают кристаллическую глюкозу под названием декстрозы («правосторонний» сахар, по ориентации молекулы).

Обычный сахар-песок дрожжи сначала расщепляют на глюкозу и фруктозу и потом им питаются, а декстрозу (глюкозу) они жрут напрямую, вообще без труда. Так что если вы выводите дома дрожжи или закваску, то добавки сахара, глюкозы, белого диастатического солода (он расщепляет крахмал на глюкозу), фруктовых соков (со своим набором сахаров), патоки, осахаренной или неосахаренной заварки, все оказывают немного разное влияние на размножение дрожжей и бактерий, на скорость и эффективность процесса.

Прием там такой. Вносят примерно 2-5% глюкозы к весу воды в смеси и через 8часов — ещё. Через 10 часов в смеси будет количество дрожжей, равное половине веса подмешанной глюкозы.

Вносят примерно 2-5% глюкозы к весу воды в смеси и через 8часов — ещё. Через 10 часов в смеси будет количество дрожжей, равное половине веса подмешанной глюкозы.

Т.е. если вы подмешали

2 ст.л. глюкозы (декстрозы) = 30г глюкозы

на 600г воды в которой сварили

500г вареной картошки и полстакана кукурузной муки,

то через 8ч в оптимальных условиях (см ниже) у вас разведется эквивалент 15г прессованных дрожжей в смеси и через 10ч (ещё через 2 часа) — 30г дрожжей в смеси. Мне этого на неделю выпечки запросто хватит, учитывая, что для опарного хлеба и сдобы из 500г муки надо совсем мало дрожжей.

2) Влияние температуры. Перегрев — страшное дело, в том, что касается дрожжей и вообще микроорганизмов.

Температура сильно влияет на селекцию разных микроорганизмов в смеси, потому что у всех — своя оптимальная Т размножения.

Это относится не только к микроорганизмам. Люди размножаются при 36.6С, так сказать. Если людей переохладить, скажем до 32-33С, все тело, насквозь, то вряд ли парочка размножится и женщина выносит ребенка в своей холодной утробе. И если у людей вызвать лихорадку сорока-сорокадвухградусную, то тоже — вряд ли произойдет как зачатие, так и развитие плода, не говоря уже о желании заняться сексом в сорокадвухградусную жару в комнате, когда тебя трясет от лихорадки и мозги спекаются от жара. Это понятно, что разница в 2-5 градусов даже в температуре человеческого тела и среды имеет огромное значение для размножения биологического вида. То же самое у бактерий и дрожжей.

И если у людей вызвать лихорадку сорока-сорокадвухградусную, то тоже — вряд ли произойдет как зачатие, так и развитие плода, не говоря уже о желании заняться сексом в сорокадвухградусную жару в комнате, когда тебя трясет от лихорадки и мозги спекаются от жара. Это понятно, что разница в 2-5 градусов даже в температуре человеческого тела и среды имеет огромное значение для размножения биологического вида. То же самое у бактерий и дрожжей.

Например, одна из самых ценных и важных бактерий в заквасках, МКБ сан-франциско, обожает 32С. Это для неё — настоящий рай. Число клеток этой МКБ удваивается каждые 45мин при 32С. Она полностью перестает размножаться при 41С. А при 12С размножается так медленно, что чуть ли не вечность и вообще не растет при 4С (в обычном холодильнике).

При 20-36С число клеток МКб сан-франциско удваивается примерно каждые полтора часа.

Для неё лучше среда, чуть прохладнее, чем оптимальная с Т 32С, чем чуть более горячая, чем 32С. Снижение Т закваски с 32С до 30С или до 28С практически мало влияет на скорость удвоения числа клеток МКБ сан-франциско. Подогрев с 32С до 34С и тем более до 36С резко тормозит размножение, при повышении температуры МКБ начинают тормозиться до бесконечности, размножаться бесконечно медленно, совсем никак…

Подогрев с 32С до 34С и тем более до 36С резко тормозит размножение, при повышении температуры МКБ начинают тормозиться до бесконечности, размножаться бесконечно медленно, совсем никак…

А вот бродит МКБ сан-франциско лучше всего (выделяет кислоты) при 34С. При 34С бактерия тормозит процессс размножения, перестает плодиться и садится кушать, интенсивно сбраживает сахар и крахмал в тесте и выделяет кислоты.

Для диких дрожжей и обычных хлебопекарных дрожжей, картина похожая, только со своими цифрами.

Самая главная дикая дрожжь, так сказать, Кандида миллери (она же торулопсия, она же сахаромицет минор, в разных классификациях), составляющая 60% всей массы дрожжей в заквасках, обожает размножаться при 28С. А хлебопекарные дрожжи, пивной сахаромицет, дикие и культурные штаммы, — при 30С, их число тогда удаивается каждые 75-90минут.

Прии 28С, количество клеток К. миллери удваивается каждый час. Она совершенно не размножается при 35С и при 8С. Так что не ставьте закваски на батареи и в холодильник, в надежде, что там что-то вырастет. Тесто может ВСПУХНУТЬ при таких температурах, ибо дрожжи живы и будут бродить, ВЫДЕЛЯТЬ ГАЗ, но они не будут РАЗМНОЖАТЬСЯ. Уж лучше пускай они при относительно прохладной комнатной температуре при 20-25С удваивают свое число каждые полтора-два часа, чем тормозятся до нуля на холоде или при невинных 35С — температуре прохладной человеческой руки!

Тесто может ВСПУХНУТЬ при таких температурах, ибо дрожжи живы и будут бродить, ВЫДЕЛЯТЬ ГАЗ, но они не будут РАЗМНОЖАТЬСЯ. Уж лучше пускай они при относительно прохладной комнатной температуре при 20-25С удваивают свое число каждые полтора-два часа, чем тормозятся до нуля на холоде или при невинных 35С — температуре прохладной человеческой руки!

Главная разница между брожением и размножением дрожжей в том, что и там и там дрожжи выделяют газ (тесто вспухает), но при брожении они ещё и спирт выделяют. А при размножении — никакого спирта, только ВОДУ.

В процессе брожения дрожжи выделяют газ и спирт. В процессе размножения дрожжи выделяют газ и воду. Если в среде (при оптимальной для размножения и брожения температуре) закончилось питание или накопилось слишком много спирта,то и брожение и размножение закончатся и дрожжи уснут, масса будет выглядет спокойной.

Ржаное тесто — как спокойная грязь, а пшеничное — как спокойная жижа или диск глины.

Дрожжи в ней спят (типа как холодные прессованные дрожжи спят в куске и сухие — в крупинках). Тесто выглядит как кусок подошвы (я его промяла, сдула), тесто этой закваски расти больше не будет, но оно — будучи концентратом МКБ и дрожжей — отлично заквасит свежую порцию теста или опару.

Спелая ржаная сан-франциска. То же самое. Это концентрат микроорганизмов, сожравших все что можно, максимально размножившихся (спелая закваска) и это ТЕСТО больше не поднимется. Тесто закваски промешано, не особо пористое, спокойное. Выглядит как густая кислая грязь и ничем особо не пахнет (спиртового аромата нет) и не благоухает (микроорганизмы ничего особенно не выделяют в летаргическом состоянии).

Вернемся к нашим баранам. К размножению дрожжей для рецептов Клайтона. Почитав литературу, я выяснила, что размножение при низких (неоптимальных) температурах возможно, но оно здорово влияет на то, как дрожжи потом будут бродить в тесте! Дрожжи , которые размножали при умеренной Т или в прохладе, скажем, при 15С, медленнее поднимают тесто (при любой Т теста), чем дрожжи, которые размножали при 28-30С!!!

Для нас, домашних хлебопеков, это имеет значение в том смысле, что

— нельзя полагаться на растянутое размножение заквасок в прохладе или на холоде между выпечками постоянно. Нужно время от времени давать им размножаться при 28-30С до максимума несколько раз, чтобы сохранять могучую подъемную силу дрожжей.

Нужно время от времени давать им размножаться при 28-30С до максимума несколько раз, чтобы сохранять могучую подъемную силу дрожжей.

Многие люди замешивают закваски (кормят закваски свежим тестом), дают им чуток постоять в тепле и ставят в холодильник, чтобы они там продолжили «расти, размножаться и созревать», доходить до кондиции. А потом берут закваску из холодильника и используют в тесте. Такое обращение с размножением микробов производит с ними селекцию и в ней выводятся медленные дрожжи. Подъемная сила закваски снижается не потому, что в ней меньше клеток дрожжей, а потому что штамм в ней вывелся медленный, производящий мало газа в минуту даже в тепленьком тесте с сахарком!

— дрожжи, которые выводят дома, в тепле, часто неспособны перенести холод. Поэтому процесс выведения дрожжей должен включать в себя промежуточный шаг помещения дрожжей в холодильник.

Скажем, в рецепте Турнипсид для домашних хмелевых дрожжей, не просто дают дрожжам размножиться в картошке, эту смесь затем ставят на холод на двое суток и только потом смотрят, как она поднимает тесто и, если недостаточно, то продолжают размножать тот подвид, который выжил в холодной картошке в холодильнике. Часть штаммов дрожжей не вынесет пребывания на холоде (теплолюбивые) и исчезнут, а остальные — выживут и будут пригодны как для хлеба, так и для хранения дрожжей/заквасок на холоде между выпечками и именно их надо настойчиво размножать серией кормлений, чередуя с помещением в холодильник на пару суток и до недели.

Часть штаммов дрожжей не вынесет пребывания на холоде (теплолюбивые) и исчезнут, а остальные — выживут и будут пригодны как для хлеба, так и для хранения дрожжей/заквасок на холоде между выпечками и именно их надо настойчиво размножать серией кормлений, чередуя с помещением в холодильник на пару суток и до недели.

Поскольку продолжительность жизни дрожжевых клеток в среднем равна 8 суткам, дольше недели без подкормки дрожжи и закваски на холоде лучше не хранить. Именно такими были первые прессованные дрожжи, исторически говоря. Они выдерживали примерно неделю хранения в холодильнике ( в 1920х-1930х годах, когда появились в продаже домашние холодильники). Потом сроки хранения прессованных довели селекцией штаммов дрожжей до месяца, а сейчас прессованные дрожжи состоят из рас дрожжей, выдерживающих до двух месяцев в холодильнике.

3) Аэрация. Влияние помешивания среды и подвода к ней воздуха на процесс брожения и размножения дрожжей и бактерий невозможно переоценить.

Вся фишка заключается в том, что подвод кислорода к среде, где живут дрожжи, переключает дрожжи с процесса брожения на процесс размножения! Дрожжи встают из-за стола, так сказать, и начинают бешено плодиться в присутствии кислорода.

А в заквасках аэрация смеси позволяет увеличить производство бактериями уксусной кислоты в 2.5 раз, а молочной кислоты — на 30%. Она позволяет получить в три раза более более кислую закваску, опару или хлеб, если вам этого хочется. И размножаются бактерии лучше при подводе кислорода, при перемешивании. Оптимальная Т + перемешивание с проветриванием закваски = бурное размножение нужных бактерий ИЛИ бурное производство кислоты. Все зависит от того, для чего температура оптимальна, для размножения — своя Т (32С) , а для брожения — своя Т (34С).

Помешивайте ваши домашние дрожжи и закваски, ради бога, я вас умоляю! Не оставляйте их в покое, мешайте их! Это им не мешает, это им помогает! Особенно хорошо тем из нас, у кого есть самые дешевые и плохие миксеры, способные спокойно перемешивать жидкое тесто или картофельное пюре часами, поддавая домашним дрожжам или закваске кислороду. Более навороченные агрегаты, к сожалению, имеют таймер и на бесконечное перемешивание часами их не включишь.

У меня есть хлебопечка и она, умница, и подогревает холодную массу дрожжей или закваски (скажем, из холодильника) до 28-30-32С, и перемешивает в течение получаса безостановочно. Так что мои домашние дрожжи бурно размножились, просто невероятно, когда я поместила их в ведерко хлебопечки и поставила их там размножаться, перемешиваясь.

На фото дрожжи по рецепту сестер Турнипсид размножаются с перемешиванием в хлебопечке. Смесь из картофельного пюре, заваренной кукурузной муки, соли и декстрозы (глюкозы). Спонтанное сбраживание при 28-30С в течение двух суток (можно было сократить и этот шаг, но я тогда не знала! ), потом 2 суток на холоде (2-6С), потом вот это размножение того, что выжило на холоде в концентрированную дрожжевую массу — домашние дрожжи.

За три раунда перемешиваний по 30мин каждый дрожжи из холодильника согрелись с 4С до 28С. Рядом с хлебопечкой я поставила вентилятор, чтоб охлаждать её корпус и мотор от перегрева, и в последующие раунды перемешиваний каждые полчаса вынимала дежу, давала ей остыть несколько минут под вентилятором до безопасных для микробов 25-26С и снова включала перемешивание на полчаса.

Хлебопечка поддерживала Т домашних дрожжей не выше 30С, максимум 31С.

Готовые дрожжи надо перелить в посуду с большим запасом пустого пространства,

…потому что пока они не остыли и не тормознулись холодом, они попрут как бешеные . Те же дрожжи через 15 мин в холодильнике.

Надо несколько раз доставать банку, в процессе остывания дрожжей (или заквасок), ставить банку в глубокую миску или тазик, на тот случай, что они вулканом бурно потекут из банки, перемешивать их, чтобы выпустить из смеси углекислый газ и пары спирта. И они со временем утихомирятся, остынут и уснут. И у нас будет готовый концентрат домашних дрожжей для выпечки, вместо магазинных или просто потому, что мы печем по старинным рецептам и хотим получить максимально аутентичный результат.

Домашние дрожжи по науке, дамы и господа.

Рецепты старинных русских и советских домашних дрожжей из Андрееа я отсканирую и выложу позже (или вы сами и в своей книжке Андреева посмотрите). Здесь уже места мало. Слишком много написала. Насколько я поняла, сам он не тестировал те рецепты и не улучшал, просто разместил копии текстов рецептов в своей книге без указания источников, даром что доцент и кандидат наук, уж больно разномастный стиль изложения в тех рецептах. Так что все их можно улучшить, сделать более эффективными и быстрыми, применяя методы, описанные выше — аэрацию и перемешивание, оптимальную температуру с промежуточным шагом в холодильнике, и глюкозу или мальтозную патоку и картофель, сильно стимулирующие дрожжи.

Здесь уже места мало. Слишком много написала. Насколько я поняла, сам он не тестировал те рецепты и не улучшал, просто разместил копии текстов рецептов в своей книге без указания источников, даром что доцент и кандидат наук, уж больно разномастный стиль изложения в тех рецептах. Так что все их можно улучшить, сделать более эффективными и быстрыми, применяя методы, описанные выше — аэрацию и перемешивание, оптимальную температуру с промежуточным шагом в холодильнике, и глюкозу или мальтозную патоку и картофель, сильно стимулирующие дрожжи.

Производство дрожжей, прессованные и сухие дрожжи — Львов

Испокон веков домашний хлеб и свежая выпечка были визитными карточками украинской семьи, непременным атрибутом семейного уюта. На сегодняшний день сложно представить приготовление ароматной домашней выпечки без «Львовских дрожжей», благодаря которым домашний хлеб и сдоба всегда получаются мягкими, рыхлыми и ароматными. Дрожжевая продукция «Компании Энзим» пользуется большой популярностью среди украинских хозяек и является неотъемлемой составляющей их кулинарного искусства. Дрожжи произведенные в Львове пользуются спросом для изготовления выпечки дома во многих странах Европы: Польша, Германия, Нидерланды, Чехия, Бельгия, Словакия, Словения, Хорватия, Венгрия, Болгария, Молдова, Румыния и других.

Дрожжи произведенные в Львове пользуются спросом для изготовления выпечки дома во многих странах Европы: Польша, Германия, Нидерланды, Чехия, Бельгия, Словакия, Словения, Хорватия, Венгрия, Болгария, Молдова, Румыния и других.

Хлебопекарные дрожжи «Компании Энзим» представлены прессованными и сухими быстродействующими дрожжами.

Своего потребителя в Польше нашли хлебопекарные дрожжи для домашнего выпекания Drożdże Lwowskie в фасовке 42 г и 100г. Drożdże Lwowskie можно найти в одном из крупнейших супермаркетов Польши.

Дрожжи в фасовке 42 г очень удобны для использования, поскольку адаптированы под большинство рецептов выпечки. Прессованные дрожжи в фасовке 100 г является классическим фасовкой, поскольку являются наиболее распространенными и чаще всего применялись для выпечки хлеба и сдобы по семейным рецептам от мам и бабушек.

Прессованные дрожжи – это продукт проверенный временем. Однако компания продолжает совершенствовать его качественные показатели, что позволяет потребителям тратить меньше усилий на выпечки хлебобулочных изделий за особо сложными рецептами. Прессованные дрожжи могут храниться до 35 дней. Весь этот период они не теряют способность поднимать тесто.

Прессованные дрожжи могут храниться до 35 дней. Весь этот период они не теряют способность поднимать тесто.

Сухие быстродействующие дрожжи проще в использовании, чем прессованные, поскольку не требуют предварительного растворения при температуре, их можно сразу добавлять в муку. Упаковка сухих «Львовских дрожжей» предусматривает более удобное хранение продукта, срок годности которого составляет 18 месяцев. Сухие быстродействующие дрожжи производят в фасовке 12 г и 100 г. Лучший показатель высокого качества наших дрожжей — это душистая и ароматная выпечка, которая является украшением каждого стола.

Как производятся пекарские дрожжи и какой тип использовать

Если у вас есть собственная закваска, поддерживаемая благодаря регулярной подкормке, вы выращиваете свои собственные микроорганизмы. Микроорганизмы окружают нас повсюду, в воздухе и на большинстве поверхностей. В большинстве случаев мы не хотим, чтобы они росли, например, из страха, что они испортят наши фрукты.

Однако в некоторых случаях вы хотите, чтобы он рос. Например, для приготовления закваски (или при приготовлении йогурта). И хотя использование собственной закваски — отличный способ испечь хлеб, это не всегда осуществимый вариант.К счастью, сегодня хлеб можно испечь, не имея собственной закваски. Можно просто купить дрожжи.

Но откуда берутся эти дрожжи? И какой из них вы должны использовать? Мгновенное, активное, свежее или, может быть, что-то еще?

Небольшое примечание: в этой статье мы сосредоточимся на пекарских дрожжах. Несмотря на то, что пивные дрожжи и другие действуют схожим образом, их использование и производство несколько отличаются.

Что мы будем освещать:

Что такое дрожжи

Дрожжи — микроорганизмы, состоящие всего из одной клетки.Клетки дрожжей растут совсем по-другому и намного быстрее, чем животные (например, люди). Они могут расти в процессе, называемом почкованием, при котором маленькая дрожжевая клетка растет снаружи зрелой клетки, пока она полностью не вырастет и не будет готова к отделению. Для того чтобы дрожжи росли тем или иным образом, им необходимо достаточное количество пищи (в основном сахаров) и благоприятные условия. Температура должна быть приемлемой, равно как и рН (мера кислотности) и наличие (или отсутствие) кислорода.

Для того чтобы дрожжи росли тем или иным образом, им необходимо достаточное количество пищи (в основном сахаров) и благоприятные условия. Температура должна быть приемлемой, равно как и рН (мера кислотности) и наличие (или отсутствие) кислорода.

Мы используем дрожжи для приготовления различных продуктов.Без дрожжей не было бы вина, пива и большого количества хлеба. Дрожжи могут превращать сахар в спирт посредством процесса, называемого ферментацией. Дрожжи также могут выделять углекислый газ, который гарантирует, что ваш хлеб поднимется во время расстойки.

Существует множество различных видов дрожжей. Вид дрожжей, которые вы используете для приготовления хлеба, пекарских дрожжей, называется Saccharomyces cerevisiae . В настоящее время производители могут выращивать этот вид дрожжей строго контролируемым образом, что дает вам легкий доступ к полезному ингредиенту.

Если вы хотите узнать больше об основах дрожжей, посмотрите наш урок на эту тему.

Видите все эти воздушные карманы? У вас есть дрожжи, чтобы поблагодарить за них.

Как делают дрожжи

Дрожжи – это живые микроорганизмы. Таким образом, производство — это не простой стандартный химический процесс или разделение. Вместо этого, чтобы сделать дрожжи, вам нужно их вырастить. Несмотря на то, что вы можете достаточно хорошо контролировать рост, этот процесс менее стабилен и его труднее контролировать, чем стандартную химическую реакцию.

Преимущество выращивания дрожжей в том, что вам не нужно много для начала. Вам не нужно «делать» дрожжи. Вместо этого вы начинаете с существующей культуры дрожжей. Производители могут получать эти культуры из разных мест. В большинстве случаев они получают дрожжи из предыдущих партий. Эти штаммы тщательно поддерживаются и заботятся о них, чтобы обеспечить идеальную отправную точку для еще одной партии.

Saccharomyces cerevisiae существует в природе вокруг нас, поэтому его также можно выделить из содержащего его продукта.Вы используете этот метод выращивания дрожжей при приготовлении собственной закваски.

Информационный бюллетень

Хотите быть в курсе новых статей о пищевых продуктах? Подпишитесь на нашу еженедельную рассылку

Выращивание дрожжей – начнем с малого

Производители дрожжей имеют обширные запасы видов дрожжей, необходимых им для выращивания. Когда им нужно произвести больше клеток определенного типа, они начинают с того, что берут несколько клеток этого штамма.

Производители точно знают, в каких условиях эти дрожжи растут хорошо, а в каких нет.Они помещают дрожжевые клетки в колбу, на данный момент еще довольно маленькую колбу. Они добавляют много воды и пищи, как правило, сахарной свеклы или патоки сахарного тростника. Убедитесь, что дрожжи получают достаточное количество кислорода, и поддерживайте предпочтительную для дрожжей температуру. Оттуда дрожжи начинают расти и заполняют эту колбу дрожжевыми клетками.

При выращивании дрожжей таким способом важно, чтобы дрожжи получали достаточно кислорода. Если кислорода будет недостаточно, он начнет бродить. В результате брожения образуется спирт, что не способствует дальнейшему росту дрожжей.

Если кислорода будет недостаточно, он начнет бродить. В результате брожения образуется спирт, что не способствует дальнейшему росту дрожжей.

Становится большим

Как только в первой колбе будет достаточно дрожжей, дрожжи переливают в колбу большего размера. Его снова подкармливают и оставляют расти. С этого момента дрожжи перемещаются во все более крупные емкости для выращивания. Последний резервуар может содержать тысячи литров жидкости, наполненной дрожжами.

Не дайте себя обмануть, в данный момент этот резервуар в основном состоит из воды. Лишь несколько процентов от общего веса составляют дрожжи. Дрожжам нужно много воды, кислорода и пищи для роста, поэтому, как только они станут слишком концентрированными, они больше не будут расти.

Возможно, вам интересно, почему вы не можете просто поместить дрожжи в этот маленький резервуар для начала. Это потому, что производителю действительно сложно создать идеальные условия для выращивания небольшого количества дрожжей в огромном резервуаре. Поэтапное масштабирование повышает контроль и эффективность процесса.

Поэтапное масштабирование повышает контроль и эффективность процесса.

Проблемы производства дрожжей

Когда вы выращиваете дрожжи, вы хотите создать идеальные условия для их роста. К сожалению, в таких условиях есть много микроорганизмов, которые тоже любят расти.При производстве дрожжей очень важно, чтобы эти нежелательные бактерии даже не попали в помещение. Вот почему пища для дрожжей, патока, стерилизуется перед использованием. Кроме того, общая гигиена необходима на протяжении всего процесса.

Закваски для закваски – вырастите сами

Некоторые пекарни получают дрожжи из этих больших резервуаров. Но другие делают свои собственные, поддерживая стартер на закваске. Эта закваска содержит не только дрожжи, но и множество других микроорганизмов, таких как бактерии.Он отлично подходит для приготовления хлеба.

То, что вы делаете при обслуживании стартера, по сути, то же самое, что и при выращивании дрожжей в резервуарах. Однако вместо того, чтобы выращивать свой контейнер, вы постоянно выбрасываете часть закваски. По сути, вы делаете то же самое, поддерживая условия выращивания для микроорганизмов как можно более идеальными.

По сути, вы делаете то же самое, поддерживая условия выращивания для микроорганизмов как можно более идеальными.

Сухие дрожжи

В последнем резервуаре процветают дрожжи. Он очень активен и счастливо растет. Он будет готов к использованию для приготовления хлеба или другого дрожжевого продукта. Однако, как только корм в аквариуме заканчивается, активность дрожжей может быстро снизиться. В какой-то момент дрожжи отомрут.

Чтобы сохранить активность этих дрожжей, производители дрожжей сушат. Вы можете либо полностью высушить их, что сделает их стабильными при хранении в течение нескольких месяцев или лет.Или вы можете сконцентрировать их ровно настолько, чтобы сохранить им жизнь при транспортировке на фабрику, где они будут использоваться для выполнения своей работы.

Кремовые дрожжи

Первым этапом концентрирования дрожжевого бульона является центрифугирование. Центрифуги используют разницу в плотности для отделения дрожжевых клеток от части жидкости. Это система, аналогичная той, которая используется для отделения сливок от молока.

Центрифуги используют разницу в плотности для отделения дрожжевых клеток от части жидкости. Это система, аналогичная той, которая используется для отделения сливок от молока.

После центрифугирования количество дрожжей в смеси остается довольно низким, <20%.Это сливочные дрожжи. Его нельзя купить в обычных магазинах и супермаркетах. Вместо этого его напрямую транспортируют в пекарни. Дрожжи все еще очень активны, поэтому их нельзя хранить очень долго. Перевозя его в охлажденном состоянии, его можно хранить достаточно долго, пока он не будет использован.

Свежие дрожжи / дрожжи для выпечки

Далее дрожжи еще больше концентрируются. Например, производители могут использовать для этого оборудование для вакуумной сушки.

В этот момент содержание дрожжей увеличилось до 30-35% (от <20% в сливочных дрожжах).Если спрессовать их вместе в блоки, получится то, что вы бы назвали свежими дрожжами. Свежие дрожжи продаются в пекарнях и некоторых супермаркетах. Они менее активны, чем кремовые дрожжи, но их все равно нужно хранить в холодильнике, чтобы они оставались живыми достаточно долго. В зависимости от типа дрожжей общий срок годности составляет всего около 4 недель.

В зависимости от типа дрожжей общий срок годности составляет всего около 4 недель.

Полусухие дрожжи

Поскольку дрожжи, как правило, все еще недостаточно сухие, дрожжи дополнительно высушиваются. Способ сделать это с помощью гранулятора и осушителя воздуха.Эти дрожжи, также называемые полусвежими дрожжами, содержат всего 20% влаги. Эти дрожжи все еще очень активны и хранятся в морозильной камере, чтобы гарантировать, что они останутся активными достаточно долго.

Сухие дрожжи

Дальнейшая сушка дрожжей дает сухие дрожжи. Это дрожжи, которые вы найдете в супермаркетах. Дрожжи высушиваются в крошечные гранулы, и вы можете легко зачерпнуть их из чашки. Содержание влаги в этот момент упало до <5%. Обычно эти дрожжи можно хранить до двух лет при комнатной температуре.

Пищевые дрожжи

Пищевые дрожжи на самом деле не относятся к этому списку, но мы добавляем их просто для ясности. Этот тип дрожжей больше не является активным и живым. Он был деактивирован намеренно. Таким образом, вы не можете использовать его для расстойки хлеба и т. д. Вместо этого вы используете пищевые дрожжи, чтобы придать вкус своей еде. Он обеспечивает глубину, добавляя умами к вашей еде.

Таким образом, вы не можете использовать его для расстойки хлеба и т. д. Вместо этого вы используете пищевые дрожжи, чтобы придать вкус своей еде. Он обеспечивает глубину, добавляя умами к вашей еде.

Выбор дрожжей

Если вы не профессиональный пекарь, шансы, что вы когда-либо будете использовать сливочные дрожжи или полусухие дрожжи, очень малы.Ваши варианты либо свежие, либо сухие дрожжи.

Свежие дрожжи подойдут, однако в холодильнике они хранятся всего несколько недель. Если вы не печете часто, трудно использовать его вовремя. Для большинства рецептов вы можете заменить свежие и сухие дрожжи. Имейте в виду, что свежие дрожжи содержат намного больше воды, чем сухие дрожжи. Поэтому вам нужно намного больше свежих дрожжей. Как правило, используйте в три раза больше свежих дрожжей, чем сухих, или следуйте рекомендациям в вашем рецепте или на упаковке дрожжей.

При использовании сухих дрожжей есть еще один вариант. Есть несколько типов на выбор. В США наиболее распространены активный сухой, мгновенный и быстрый подъем (или аналогичное название, это, как правило, торговые марки). За пределами США наиболее распространены быстрорастворимые дрожжи. Прочитав инструкции о том, как использовать ваши дрожжи, и приведенное ниже руководство, вы сможете определить, какие из трех это.

Есть несколько типов на выбор. В США наиболее распространены активный сухой, мгновенный и быстрый подъем (или аналогичное название, это, как правило, торговые марки). За пределами США наиболее распространены быстрорастворимые дрожжи. Прочитав инструкции о том, как использовать ваши дрожжи, и приведенное ниже руководство, вы сможете определить, какие из трех это.

Активные сухие дрожжи

Активные сухие дрожжи необходимо активировать перед использованием.Вы делаете это, растворяя часть его в чуть теплой воде. Дрожжи регидратируются и начинают пузыриться, что означает, что они готовы к использованию.

Основной причиной регидратации активных дрожжей является их большой размер гранул. Эти большие кусочки затрудняют полную регидратацию дрожжей и поглощение достаточного количества воды. Поместив его в воду заранее, он легко получает доступ к достаточному количеству влаги.

Активные сухие дрожжи менее стабильны, чем более современные разновидности. Таким образом, предварительная проверка дрожжей является хорошим тестом, чтобы увидеть, достаточно ли они активны. Если не пузырится, то уже нет.

Если не пузырится, то уже нет.

Несмотря на то, что это общий совет при использовании активных сухих дрожжей, некоторые из современных разновидностей активных сухих дрожжей прекрасно работают без какой-либо предварительной гидратации. Вы можете использовать их так же, как и быстрорастворимые дрожжи.

- Быстрорастворимые дрожжи

- Активные сухие дрожжи

Быстрорастворимые дрожжи

За прошедшие годы технологии сушки дрожжей значительно улучшились. Именно это позволило производить быстрорастворимые дрожжи.Они аналогичны активным сухим дрожжам, однако их не нужно предварительно активировать. Вместо этого вы можете просто добавить его к остальным ингредиентам.

Все дрожжи имеют свои идеальные условия для роста. Некоторые дрожжи плохо растут при большом количестве сахара, в то время как другие, называемые осмотолерантными дрожжами, вообще не возражают против сахара. Вот почему вы можете найти в продаже различные типы растворимых дрожжей. Как правило, эти разновидности есть в наличии только в специализированных (интернет) магазинах.При увеличении масштаба могут быть полезны различные типы дрожжей. В небольших масштабах вы часто можете решить проблему, увеличив время заквашивания или добавив больше дрожжей.

Как правило, эти разновидности есть в наличии только в специализированных (интернет) магазинах.При увеличении масштаба могут быть полезны различные типы дрожжей. В небольших масштабах вы часто можете решить проблему, увеличив время заквашивания или добавив больше дрожжей.

Быстрый подъем

Еще более поздней разработкой являются дрожжи Rapidrise или Quickrise. Эти дрожжи очень активны, как следует из названия. Таким образом, они могут довольно быстро поднять продукт, но на самом деле они хорошо работают только для одного подъема. Так что, если вы печете хлеб, который нужно расстойки дважды, эти дрожжи не подойдут.Он не сможет запустить этот второй подъем.

Использование пекарских дрожжей

Простой эксперимент с дрожжами. Все чашки содержат одинаковое количество дрожжей, муки и воды. Однако в левой чашке также есть немного сахара, а в средней — немного соли. Понятно, что присутствие соли замедляет рост, а присутствие сахара ускоряет его! Дрожжи – это живые микроорганизмы. Чтобы убедиться, что он действительно заквашивает ваш хлеб или пирожные, вам нужно хорошо с ним обращаться.

Чтобы убедиться, что он действительно заквашивает ваш хлеб или пирожные, вам нужно хорошо с ним обращаться.

Температура : пекарские дрожжи лучше всего растут при температуре около 30-35°C. Вот почему рецепты советуют поставить тесто в теплое место для расстойки. Однако не увлекайтесь слишком сильно. При температуре выше примерно 40°C начинает отмирать. Вот почему в рецептах никогда не будет необходимости добавлять горячую воду в тесто, требующее расстойки, это убьет дрожжи.

При температуре ниже оптимальной дрожжи все равно будут расти. Однако он просто будет расти медленнее. Для некоторых рецептов это действительно желательно, более медленный и длительный процесс также приводит к образованию большего количества аромата, производимого дрожжевыми клетками.

Соль : дрожжи плохо растут в присутствии большого количества соли. Как вы можете видеть на изображении выше, соль значительно замедляет рост. Вам нужно будет сбалансировать потребность в аромате соли с потребностью в быстром (или медленном) росте.

Сахар : сахар является отличным источником пищи для дрожжей. Дрожжи могут расти из углеводов, содержащихся в пшеничной муке, но чистый сахар более доступен и действительно может ускорить их рост.

Концентрация : если вы начнете с большего количества дрожжей, вы быстрее получите большой объем дрожжей.Кроме того, большие объемы производят больше газов, которые заквашивают ваш хлеб. Тем не менее, добавьте слишком много, и дрожжи слишком быстро закончатся, а также в хлебе, который легко передержать.

Будь то закваска, свежие или сухие дрожжи. Во всех случаях вы имеете дело с живым микроорганизмом, который помогает вам приготовить вкусную еду (и напитки). Относитесь к нему хорошо, и он будет хорошо относиться к вам, что должно быть легче теперь, когда вы знаете, откуда оно взялось.

Хлеб слева поднялся с нужным количеством дрожжей.Хлеб справа поднялся на слишком большом количестве дрожжей, в результате дрожжи уже закончили расти задолго до того, как хлеб попал в печь. Таким образом, он больше не расширяется в духовке.

Таким образом, он больше не расширяется в духовке.Ссылки

Angel Yeast, Процесс производства пекарских дрожжей Angel, ссылка

Моника Б., Промышленное производство пекарских дрожжей: процесс, принципы и история | Промышленная микробиология, обсуждение биологии, ссылка

Пищевая и сельскохозяйственная промышленность, глава 9, раздел 9.13.4 Дрожжевое производство, ссылка

Lallemand, Дрожжевое производство, том 3, номер 4, ссылка

Lesaffre, Как делаются дрожжи — Lesaffre, 11 сентября 2018 г., ссылка

Мука короля Артура, дрожжи 101, ссылка

Дрожжи Red Star, Наука о дрожжах, ссылка

Stella Parks, Все о сухих дрожжах: растворимые, активные сухие, быстродействующие и другие, 4 ноября 2019 г., Serious Eats, ссылка

Производство и характеристика дрожжей, выращенных на среде, состоящей из хвойных сахаров и белковых гидролизатов из куриных субпродуктов | Microbial Cell Factory

Материалы

Свежие куриные субпродукты (сердце, печень и желудочно-кишечный тракт) были предоставлены Nortura Hærland (Hærland, Норвегия) и хранились при температуре - 20 °C до дальнейшего использования. Перед реакциями ферментативного гидролиза образцы размораживали и измельчали с помощью измельчителя кормов BIRO ® MODEL 6642 (Marblehead, Ohio, USA). Куриные субпродукты содержали 30,12 ± 0,50 % сухого вещества, в том числе 15,10 ± 1,20 % белка, 4,47 ± 0,29 % золы и 6,91 ± 0,55 % липидов [20]. Ферментативные гидролизаты предварительно обработанной BALI™ древесины ели ( Picea abies ) были любезно предоставлены компанией Borregaard AS (Sarpsborg, Норвегия) [16]. Сырьем, используемым в процессе варки целлюлозы, была ельовая щепа с размером щепы до 4.5 × 4,5 × 0,8 см 3 . Углеводный состав гидролизата ели показан в дополнительном файле 1: Таблица S1. Приобретены дрожжевой экстракт, мясной пептон, азотная основа дрожжей без аминокислот и без сульфата аммония, глюкоза, целлобиоза, ксилоза, молочная кислота, уксусная кислота, серная кислота, хлористый водород, гидроксид натрия, нингидрин, глицин и хлорид олова. от Sigma-Aldrich (Миссури, США). Сульфат аммония был приобретен у VWR (Пенсильвания, США), а мочевина была любезно предоставлена Yara International ASA (Осло, Норвегия).

Перед реакциями ферментативного гидролиза образцы размораживали и измельчали с помощью измельчителя кормов BIRO ® MODEL 6642 (Marblehead, Ohio, USA). Куриные субпродукты содержали 30,12 ± 0,50 % сухого вещества, в том числе 15,10 ± 1,20 % белка, 4,47 ± 0,29 % золы и 6,91 ± 0,55 % липидов [20]. Ферментативные гидролизаты предварительно обработанной BALI™ древесины ели ( Picea abies ) были любезно предоставлены компанией Borregaard AS (Sarpsborg, Норвегия) [16]. Сырьем, используемым в процессе варки целлюлозы, была ельовая щепа с размером щепы до 4.5 × 4,5 × 0,8 см 3 . Углеводный состав гидролизата ели показан в дополнительном файле 1: Таблица S1. Приобретены дрожжевой экстракт, мясной пептон, азотная основа дрожжей без аминокислот и без сульфата аммония, глюкоза, целлобиоза, ксилоза, молочная кислота, уксусная кислота, серная кислота, хлористый водород, гидроксид натрия, нингидрин, глицин и хлорид олова. от Sigma-Aldrich (Миссури, США). Сульфат аммония был приобретен у VWR (Пенсильвания, США), а мочевина была любезно предоставлена Yara International ASA (Осло, Норвегия). Кьелтабы для анализа Кьельдаля были приобретены у Thomson and Capper Ltd. (Чешир, Великобритания).

Кьелтабы для анализа Кьельдаля были приобретены у Thomson and Capper Ltd. (Чешир, Великобритания).

Ферментативный гидролиз куриных побочных продуктов

15 кг (влажный вес) измельченных куриных побочных продуктов смешивали с 15 л воды в 30-литровых реакторах гидролиза Einar (Belach Bioteknik, Skogås, Стокгольм, Швеция), в результате чего получали сухой -концентрация вещества 15%. Ферментативный гидролиз куриных субпродуктов проводили с использованием 0,5% (масса ферментного порошка/масса влажных куриных субпродуктов) папаина из Carica papaya (≥ 3 ед./мг; Merck, Дармштадт, Германия). при 60°С и 50 об/мин без регулировки рН и с использованием медленного нагрева до 60°С, как описано ранее [20].Гидролизаты удаляли из резервуаров для гидролиза через 2 часа и фильтровали через сито диаметром 0,85 мм для удаления нерастворимых частиц. Впоследствии гидролизаты охлаждали до 4 °C и хранили в течение ночи, что приводило к накоплению липидов на поверхности гидролизата. Жидкую фракцию центрифугировали на центрифуге Beckman Coulter Avanti J-26S XP (Индианаполис, Индиана, США) при 4°С и 10 000 g в течение 10 мин. Наконец, гидролизаты куриных побочных продуктов (CH) фильтровали через сито с диаметром 75 мкм и хранили при - 20 °C до использования.Из-за большого объема гидролиза (15 кг сырья и 15 кг воды) инактивацию протеолитических ферментов проводили не сразу после гидролиза, а путем автоклавирования определенных аликвотных объемов, используемых при приготовлении ферментационных сред.

Наконец, гидролизаты куриных побочных продуктов (CH) фильтровали через сито с диаметром 75 мкм и хранили при - 20 °C до использования.Из-за большого объема гидролиза (15 кг сырья и 15 кг воды) инактивацию протеолитических ферментов проводили не сразу после гидролиза, а путем автоклавирования определенных аликвотных объемов, используемых при приготовлении ферментационных сред.

Эксперименты по выращиванию

Планшеты для микротитрования

Cyberlindnera jadinii LYCC 7549, Thermosacc ® Dry ( Saccharomyces cerevisiae ) (Lallemand Yeast Culture Collection,anomalus CBS100487 (коллекция штаммов Шведского университета сельскохозяйственных наук, Уппсала, Швеция, внутренний номер штамма J121) и B. adeninivorans LS3 (Шведский университет сельскохозяйственных наук, Уппсала, Швеция) хранили в криопробирках, содержащих 20% v/v) глицерин при - 80 °C. Были испытаны на рост десять различных сред: азотная основа для дрожжей без аминокислот и с сульфатом аммония плюс глюкоза (YNBAS + G), азотная основа для дрожжей без аминокислот и с сульфатом аммония плюс гидролизат BALI™ (YNBAS + B), азотная основа для дрожжей без аминокислоты и с мочевиной плюс гидролизат BALI™ (YNBU + B), дрожжевой экстракт и мясной пептон плюс глюкоза (YP + G), дрожжевой экстракт и мясной пептон плюс гидролизат BALI™ (YP + B), гидролизат куриных побочных продуктов плюс глюкоза (CH + G), гидролизат куриных побочных продуктов плюс гидролизат BALI™ (CH + B), гидролизат куриных побочных продуктов (CH) и гидролизат BALI™ (B). Содержание азота (5,86 г/л; исходя из содержания азота в YP, содержащем 20 г/л дрожжевого экстракта и 30 г/л мясного пептона, по данным Кьельдаля) и предполагаемое содержание глюкозы (50 г/л) были одинаковыми в все среды, кроме контрольных сред, содержащих только сахар (В) или только белок (СН). Обратите внимание, что гидролизат BALI содержит дополнительные 16 г/л углеводов на 50 г глюкозы (дополнительный файл 1: таблица S1). Все компоненты среды по отдельности стерилизовали автоклавированием при 121 °C в течение 20 мин, а затем смешивали для получения сред с желаемыми составами.Ночные прекультуры готовили путем добавления 200 мкл посевной культуры к 25 мл тестируемой среды в колбе с перегородкой на 250 мл с последующей инкубацией при 30 °C, 220 об/мин в течение прибл. 16 ч.

Содержание азота (5,86 г/л; исходя из содержания азота в YP, содержащем 20 г/л дрожжевого экстракта и 30 г/л мясного пептона, по данным Кьельдаля) и предполагаемое содержание глюкозы (50 г/л) были одинаковыми в все среды, кроме контрольных сред, содержащих только сахар (В) или только белок (СН). Обратите внимание, что гидролизат BALI содержит дополнительные 16 г/л углеводов на 50 г глюкозы (дополнительный файл 1: таблица S1). Все компоненты среды по отдельности стерилизовали автоклавированием при 121 °C в течение 20 мин, а затем смешивали для получения сред с желаемыми составами.Ночные прекультуры готовили путем добавления 200 мкл посевной культуры к 25 мл тестируемой среды в колбе с перегородкой на 250 мл с последующей инкубацией при 30 °C, 220 об/мин в течение прибл. 16 ч.

Четыре штамма дрожжей выращивали в системе микротитровальных планшетов Duetz (Duetz-MTPS) (Enzyscreen, Heemstede, Нидерланды), состоящей из 24-квадратных полипропиленовых планшетов с глубокими лунками (11 мл), многослойных крышек и зажимов для крышек, которые помещали в шейкер (Infors HT Shaker Minitron, Bottmingen, Швейцария). Автоклавированные и высушенные планшеты для микротитрования заполняли 2,5 мл стерильной жидкой среды. Начальный рН доводили до 5,0 с помощью 1 М NaOH или HCl. Среды инокулировали ночными прекультурами для получения исходной оптической плотности 0,5, измеренной при 595 нм с помощью спектрофотометра UV/VIS (Hitachi U1900, Токио, Япония). Планшеты инкубировали при 30 °C при 450 об/мин и через 8, 16 и 24 часа брали образцы для измерения сухой массы клеток (CDW), свободного амино-азота и рН. Обратите внимание, что эксперименты были организованы с использованием нескольких лунок для каждого условия и что образцы из каждой лунки брались только один раз для измерения сухой массы клеток (CDW), азота свободных аминов и рН.Эти эксперименты проводились в трехкратной повторности.

Автоклавированные и высушенные планшеты для микротитрования заполняли 2,5 мл стерильной жидкой среды. Начальный рН доводили до 5,0 с помощью 1 М NaOH или HCl. Среды инокулировали ночными прекультурами для получения исходной оптической плотности 0,5, измеренной при 595 нм с помощью спектрофотометра UV/VIS (Hitachi U1900, Токио, Япония). Планшеты инкубировали при 30 °C при 450 об/мин и через 8, 16 и 24 часа брали образцы для измерения сухой массы клеток (CDW), свободного амино-азота и рН. Обратите внимание, что эксперименты были организованы с использованием нескольких лунок для каждого условия и что образцы из каждой лунки брались только один раз для измерения сухой массы клеток (CDW), азота свободных аминов и рН.Эти эксперименты проводились в трехкратной повторности.

Периодическая ферментация

Культивирование в биореакторе проводили в стеклянных ферментерах общим объемом 2,5 л (Minifors, Infors, Bottmingen, Швейцария) с рабочим объемом 1,5 л и оборудованных двумя 6-лопастными импеллерами Раштона с использованием YP + G (т. е. 30 г/л мясного пептона, 20 г/л дрожжевого экстракта и 50 г/л глюкозы) и CH + B (т.е. среда «курица»+ ель). YP или CH автоклавировали при 121 °C в течение 15 мин в биореакторах. Глюкозу и гидролизат BALI™ автоклавировали отдельно.Ночные прекультуры готовили путем добавления 1 мл посевной культуры [80 % (об./об.) ночной культуры на стандартном YPD (Sigma-Aldrich, Миссури, США), 20 % (об./об.) глицерина, хранившейся при − 80 °C] в 250 мл среды YP + G или CH + B в 2-литровых шейкерных колбах с перегородками с последующей инкубацией при 30 °C, 220 об/мин в течение прибл. 16 ч. В биореакторы инокулировали 30 мл прекультуры в течение ночи (2% (об./об.)), и каждую ферментацию проводили дважды. Температура для всех культиваций составляла 30 °C. рН контролировали с помощью рН-зонда (Mettler Toledo, Грайфензее, Швейцария). ) и остался на уровне 5.0 путем автоматического добавления 1 М NaOH или 5 М H 2 SO 4 . DO поддерживали на уровне примерно 30% насыщения (± 5%) и регулировали вручную скоростью мешалки (300–1250 об/мин).

е. 30 г/л мясного пептона, 20 г/л дрожжевого экстракта и 50 г/л глюкозы) и CH + B (т.е. среда «курица»+ ель). YP или CH автоклавировали при 121 °C в течение 15 мин в биореакторах. Глюкозу и гидролизат BALI™ автоклавировали отдельно.Ночные прекультуры готовили путем добавления 1 мл посевной культуры [80 % (об./об.) ночной культуры на стандартном YPD (Sigma-Aldrich, Миссури, США), 20 % (об./об.) глицерина, хранившейся при − 80 °C] в 250 мл среды YP + G или CH + B в 2-литровых шейкерных колбах с перегородками с последующей инкубацией при 30 °C, 220 об/мин в течение прибл. 16 ч. В биореакторы инокулировали 30 мл прекультуры в течение ночи (2% (об./об.)), и каждую ферментацию проводили дважды. Температура для всех культиваций составляла 30 °C. рН контролировали с помощью рН-зонда (Mettler Toledo, Грайфензее, Швейцария). ) и остался на уровне 5.0 путем автоматического добавления 1 М NaOH или 5 М H 2 SO 4 . DO поддерживали на уровне примерно 30% насыщения (± 5%) и регулировали вручную скоростью мешалки (300–1250 об/мин). Культуры аэрировали через барботер с начальной скоростью 1,5 л/мин (1 VVM), которую увеличивали до 3 л/мин (2 VVM) во время ферментации для поддержания DO. Анализ выхлопных газов CO 2 и O 2 выполняли с помощью анализатора отходящих газов FerMac 368 (Electrolab Biotech, Тьюксбери, Великобритания).Пену контролировали с помощью датчика пены с пятикратно разбавленным пеногасителем Glanapon DB 870 (Busetti, Вена, Австрия). Данные о ферментации регистрировали с использованием программного обеспечения IRIS для управления процессом (Infors). Во время ферментации образцы асептически отбирали каждые два часа для анализа супернатанта культуры и биомассы дрожжей.

Культуры аэрировали через барботер с начальной скоростью 1,5 л/мин (1 VVM), которую увеличивали до 3 л/мин (2 VVM) во время ферментации для поддержания DO. Анализ выхлопных газов CO 2 и O 2 выполняли с помощью анализатора отходящих газов FerMac 368 (Electrolab Biotech, Тьюксбери, Великобритания).Пену контролировали с помощью датчика пены с пятикратно разбавленным пеногасителем Glanapon DB 870 (Busetti, Вена, Австрия). Данные о ферментации регистрировали с использованием программного обеспечения IRIS для управления процессом (Infors). Во время ферментации образцы асептически отбирали каждые два часа для анализа супернатанта культуры и биомассы дрожжей.

Аналитические методы

Сухая масса клеток (CDW)

Образцы ферментационного бульона (25 мл из биореакторов и 2 мл из микропланшетов) центрифугировали при 4700 g (25 мл) или 10 000 g (2 мл) в течение 5 мин при 4° C и супернатант собирали для дальнейших анализов (сахара, органические кислоты, этанол, свободный амино-азот, белок). Затем дрожжевые клетки дважды промывали холодной дистиллированной водой, замораживали при - 20 C, а затем лиофилизировали с использованием Alpha 2–4 LDplus (Martin Christ, Osterode am Harz, Германия) при - 60 °C и вакууме 0,01 мбар. на 48 ч. После определения их массы для расчета КДВ высушенные клетки использовали для анализа содержания белка, аминокислот, нуклеиновых кислот, липидов, волокон, минералов и золы, а также анализировали методом ИК-Фурье-спектроскопии.

Затем дрожжевые клетки дважды промывали холодной дистиллированной водой, замораживали при - 20 C, а затем лиофилизировали с использованием Alpha 2–4 LDplus (Martin Christ, Osterode am Harz, Германия) при - 60 °C и вакууме 0,01 мбар. на 48 ч. После определения их массы для расчета КДВ высушенные клетки использовали для анализа содержания белка, аминокислот, нуклеиновых кислот, липидов, волокон, минералов и золы, а также анализировали методом ИК-Фурье-спектроскопии.

Моносахариды, органические кислоты и этанол